3.3. Факторы, влияющие на репродукционно-графические показатели

Качество печатных форм оценивают через репродукционно-графические показатели, на которые в свою очередь оказывают влияние параметры слоя, микрогеометрия поверхности подложки формной пластины, условия экспонирования/проявления, линиатура растрирования (чем больше линиатура, тем больше искажений).

Влияние большинства из перечисленных факторов связаны с характером распределения излучения при экспонировании слоя или его изменение в системе воспроизведения: источник излучения — фотоформа — формная пластина. Это влияние проявляется через изменение зоны освещенности под штриховыми/растровыми элементами, которые приводят к изменению первоначальных размеров элементов, сказывающихся на репродукционно-графических показателях.

Для позитивных, например, с увеличением экспозиции наблюдается уменьшение разрешающей и выделяющей способности и увеличение искажений градационной характеристики, причем, искажения с повышением величины экспозиции увеличиваются и наибольшие искажения приходятся на область светов и полутонов, что связано со снижением контраста растрового изображения за счет изменения конфигурации растровых точек [5].

Влияние режимов проявления, как правило, сказывается на репродукционно-графических показателях в меньшей степени, чем влияние режимов экспонирования. Влияние толщины копировального слоя может быть определено с использованием геометрической оптики. Чем выше толщина копировального слоя, тем выше разрешающая способность. Также это можно объяснить исходя из следующего: при увеличении толщины копировального слоя, для обеспечения физико-химических превращений, требуется большая экспозиция. Увеличение экспозиции приводит к увеличению светорассеиванию, и, следовательно, уменьшается разрешающая способность.

3.3.1 Средства контроля репродукционно-графических показателей

Репродукционно-графические показатели (РГП) печатных форм позволяют оценить качество воспроизведения деталей изображений растрового и штрихового.

Средством для контроля качества форм являются контрольные тест-объекты.

Они представлены в цифровом виде и содержат ряд фрагментов различного целевого назначения для визуального и инструментального контроля:

— информационный фрагмент с постоянной информацией о самом тест-объекте и переменной информацией с текущими данными о конкретных режимах записи;

— фрагменты, содержащие объекты пиксельной графики для визуального контроля воспроизведения элементов изображения;

— фрагменты, позволяющие оценить технологические возможности устройства записи и растрового процессора, а также репродукционно-графические показатели печатных форм.

Для оценки РГП или их контроля применяют метод, основанный на ис-пользовании тест-объектов. Они представляют собой цифровые файлы.

Производители формовыводных устройств различного типа предлагают использовать тест-объекты собственной разработки, которые применяются для оценки РГП печатных форм, изготовленных на рекомендованных ими формных пластинах, например, тест-объекты фирм: Agfa, Kodak, Heidelberg, Creo и другие. Все эти тест-объекты содержат практически аналогичные фрагменты, позволяющие оценить репродукционно-графические показатели и контролировать режимы записи. В ряде случаев дополнительно вместе с фирменным тест-объектом записываются, например, тестовые шкалы, которые позволяют оценить градационную передачу растрового изображения. Могут применяться и специально разработанные на предприятиях тест-объекты. Широко применяется также универсальный тест-объект UGRA/ FOGRA Digital Plate Control Wedge (рис.3.3.1):

Рис. 3.3.1 Строение тест-объекта UGRA/FOGRA DIGITAL PLATE CONTROL WEDGE.

Ниже дано описание фрагментов тест-объекта.

Тест-объект состоит из шести фрагментов:

— фрагмент 1 (см. рис. 3.3.1) — информационный, содержит сведения о тест-объекте и основных параметрах записи;

— фрагмент 2 состоит из двух полукруглых участков: один содержит позитивные линии, расходящиеся лучами из центра, другой — негативные линии. Служит для контроля разрешения записи;

— фрагмент 3 состоит из трех участков (с поклеточной разбивкой), обозначенных 11; 22; 44, и состоит из элементов различного размера, расположенных в шахматном порядке. Служит для контроля режимов записи;

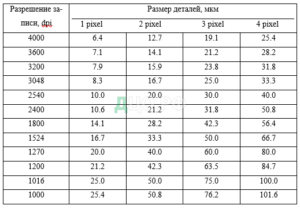

— фрагмент 4 состоит из шести колонок с деталями различных размеров. Служит для контроля воспроизведения изображения, содержащего штриховые детали различных размеров с различной ориентацией. Предназначен для кон-троля воспроизведения элементов с размером в 1, 2, 3 и 4 пикселя. Соответствия разрешения записи и размеров воспроизведения штриховых деталей приведены в табл. 3.2.1;

Таблица 3.3.1

— фрагмент 5 состоит из полей в форме прямоугольников с проклеточной разбивкой 44 пикселя в шахматном заполнении с Sотн от 35 до 85% (шаг 5%), расположенных на растровом поле. При оптимальных режимах записи поля шахматного заполнения с Sотн, равным 50%, сливаются и совпадают с фоном. Фрагмент служит также для контроля стабильности процесса записи печатных форм;

— фрагмент 6 состоит из растровых полей с Sотн от 0 до 5% (с шагом 1%) — область высоких светов, далее от 10 до 90% (с шагом 10%) — область полу-тонов и от 95 до 100% (с шагом 1%) — область глубоких теней. Измерения размеров деталей по фрагментам 4 и 6 производятся с использованием микроскопа с окуляр-микрометрической насадкой, предназначенного для измерения размеров штрихов, и дотметра ICPlate — для измерения отн п.ф S. Работа дотметра основана на проецировании растровых точек на ПЗС-матрицу. Полученные цифровые данные об изображении регистрируются с помощью миникамеры, на экране которой получается снимок контролируемой поверхности.

Это позволяет оценить также конфигурацию растровых точек и штриховых деталей. На основании полученной информации о растровой структуре внутреннее программное обеспечение дотметра определяет ее параметры, при этом отн п.ф S вычисляется не по математическим формулам (как в денситометре, работающем на отражение), а путем обработки полученного оцифрованного изображения. [4]

3.3.2 Печатные формы плоской офсетной печати, изготовленные на светочувствительных формных пластинах

Для записи на эти пластины применяются излучение с длиной волны 405-410 нм (фиолетовая область спектра). Различают электрофотографические (мало применяемые в настоящее время из-за низкого качества), фотополимеризуемые и серебросодержащие формные пластины [5]. В настоящее время в качестве светочувствительных пластин используются формные пластины с фотополимеризуемым слоем и с серебросодержащим слоем. Они имеют достаточно высокую чувствительность. Пластины с серебросодержащим слоем более чувствительны и обладают лучшими свойствами, чем пластины с фотополимеризуемым слоем. Лазерное излучение обеспечивает протекание в приемных слоях светочувствительных формных пластин определенных процессов, являющихся результатом светового воздействия. В результате светового воздействия в приемных слоях формных пластин протекают электрофотографические и фотохимические процессы. В фотополимеризуемых формных пластинах под действием лазерного излучения на участках его воздействия наблюдается сшивание макромолекул фотополимеризуемого слоя. Таким образом формируются печатающие элементы, воспринимающие печатную краску.

Для фотополимеризуемых пластин первого поколения после экспонирования требуется нагревание, в результате которого завершается процесс полимеризации и повышается устойчивость экспонированных участков к действию проявителя. Последующая обработка включает промывку, сопровождаемую удалением защитного слоя, проявление в растворах и гуммирование. После проявления на поверхности подложки образуются пробельные элементы. Фото-полимеризуемые пластины второго поколения не требуют нагрева после экспонирования.

Достаточно широко в настоящее время используются серебросодержащие формные пластины, формирование печатающих элементов на которых осуществляется в результате диффузии комплексов серебра. При световом воздействии лазера частицы галогенида серебра активизируются и при проявлении взаимодействуют с желатиной, входящей в состав эмульсионного слоя, образуя с ней устойчивые связи. При этом на неэкспонированных участках частицы галогенида серебра, наоборот, приобретают подвижность и способность к диффузии. Диффундируя из эмульсионного слоя через барьерный слой к поверхности подложки, эти частицы формируют на нем печатающие элементы. При после-дующей промывке водой эмульсионный слой и также растворимый в воде барьерный слой смывается с подложки, на которой формируются пробельные эле-менты.

Для оценки репродукционно-графических показателей печатных форм, изготовленных по цифровой лазерной технологии, используется тест-объект Digi Control Wedge фирмы Agfa, представленный на рисунке 3.2.2.

Рис. 3.3.2 Строение тест-объекта DIG1 CONTROL WEDGE.

Шкала контроля экспозиции состоит из 6 круглых полей, которые содержат растровые элементы, расположенные в шахматном порядке. На каждом поле расположены растровые элементы с размером от 11, 22 до 66. Фон вокруг полей состоит из растровых элементов в 88 и служит для визуального сравнения с круглыми полями. Все поля, включая фон, состоят из растровых точек. Экспозиция оценивается путем визуального контроля, сравнивая круглые поля фрагмента 2 тест-объекта с фоном: при правильно подобранной экспозиции круглые поля сливаются с фоном, при неправильно выбранной — круглые поля хорошо различимы на растровом фоне.

3.3.3. Печатные формы плоской офсетной печати, изготовленные на термочувствительных формных пластинах

Термочувствительные формные пластины используются для цифровой записи печатных форм инфракрасным лазерным излучением с длиной волны 830 нм. Тепловое воздействие этого диапазона длин волн стимулирует протекание в приемных слоях формных пластин термических процессов, в результате которых поглощенная энергия лазерного излучения повышает температуру слоя до значений, обеспечивающих протекание в слое тех или иных превращений. В зависимости от природы приемного слоя и длины волны излучения эти превращения сопровождаются термодеструкцией, термоструктурированием, изменением агрегатного состояния или инверсией смачиваемости [4].

В отличие от светового воздействия, для которого характерным является наличие при записи светорассеяния, при тепловом лазерном воздействии в результате точечного нагрева слоя наблюдается вторичный разогрев за счет струй раскаленных продуктов разложения в области, прилегающей к области лазерного воздействия. Влияние процесса распространения высокой температуры, благодаря инерционности термических процессов, может быть устранено путем, например, повышения скорости перемещения лазерного пятна (абберации при воздействие светового излучения не устранимы). Благодаря этому при использовании теплового воздействия можно достичь более высокого качества воспроизведения штриховых и растровых элементов — их изображения отличаются более высокой резкостью.

Технологические процессы изготовления печатных форм на термочувствительных формных пластинах различных типов отличаются друг от друга тем, что в случаях протекания в слоях термических деструкции или структурирования, обязательным является проведения обработки в растворах. Формные пластины, в приемных слоях которых под действием ИК — излучения наблюдается изменение агрегатного состояния (например, в результате возгонки) или инверсии смачиваемости, такой обработки не требуется. Эта отличительная особенность термочувствительных формных пластин двух последних типов делает возможным их использование в технологиях цифровой записи печатных форм по схеме «компьютер — печатная машина».

В результате реализации процесса записи и проведения «мокрой» обработки (если она нужна) формируются печатающие и пробельные элементы на формах. Если процесс записи сопровождается термодеструкцией или термоструктурированием приемного слоя, то после проявления в растворах печатающие элементы формируются на самом слое, пробельные — на гидрофильной подложке. На термочувствительных пластинах, на которых реализован процесс термодеструкции, пробельные элементы образуются после растворения слоя на участках воздействия излучения [6]. При осуществлении процесса структурирования на участках воздействия излучения, наоборот, формируются печатающие элементы, при этом эти пластины после экспонирования могут подвергаться (при необходимости) дополнительному нагреву. В случае, если в структуру формной пластины входит покрытие, которое содержит термически активные компоненты, исключающие неполную сшивку экспонированных участков, то предварительного нагрева не требуется. Процесс возгонки, сопровождаемый изменением агрегатного состояния, используется для записи печатных форм.

Для оценки репродукционно-графических показателей печатных форм различных типов, изготовленных на термочувствительных формных пластинах, используется метод, основанный на использовании тест-объекта UGRA/FOGRA Digital Plate Control Wedge (рисунок 3.3.1).

После записи тест-объекта на приемный слой формной пластины и проведения соответствующей обработки измеряются следующие показатели: размер воспроизводимых штрихов элементов и интервал воспроизводимых градаций.