Глава 4. Исследование влияния процесса проявления на репродукционно-графические характеристики печатных форм, изготовленных на термочувствительных пластинах

Применение термальной технологии требует изучения репродукционно-графических характеристик офсетных форм, изготовленных на пластинах различных типов [7].

Проанализируем экспериментальную работу.

Экспериментальная часть работы была проведена в типографиях «Парето-Принт» и «Молодая гвардия» на пластинах Kodak Electra XD, Capricorn VT, DITP Gold.

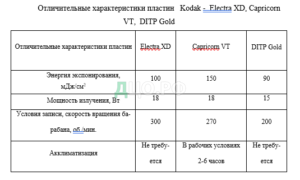

Термальные позитивные монометаллические офсетные формные пластины Electra XD и Capricorn TV состоят из алюминиевой подложки, гидрофобного слоя и термополимера обладающего чувствительностью к излучению 830 нм. Процессы изготовления форм на этих пластинах отличаются режимами записи (табл.) при одинаковых условиях проявления: проявитель Gold Star Premium Plate Developer — 23◦С; электропроводность проявителя 80 μS/см; скорость вращения валиков — 140 см/мин.

Формные пластины DITP Gold состоят из алюминиевой основы и регистрирующего слоя, обладающего чувствительностью к ИК-излучению (λ = 830 нм), а также к УФ-излучению. При этом на них возможна запись как поэлементным, так и аналоговым способами. Согласно цифровой технологии они требуют предварительного нагревания при 180◦С, при скорости движения ленты 100 см/мин, и проявителя Termal 182 Developer for DITP Gold температурой 23◦С, при электропроводности проявителя 62 μS/см и скорости вращения вали-ков, соответствующей 100 см/мин.

Данные таблицы свидетельствуют о том, что негативные пластины DITP Gold требуют меньшей энергии экспонирования (90 мДж/см2), чем позитивные пластины Electra XD (100 мДж/см2) и Capricorn VТ (150 мДж/см2), что влияет на условия экспонирования и обработки.

Данные таблицы свидетельствуют о том, что у негативных пластин DITP Gold меньше энергия экспонирования (90 мДж/см2), чем у позитивных пластин Electra XD (100 мДж/см2) и Capricorn VТ (150 мДж/см2). Следовательно, это влияет на условия экспонирования. Так мы видим, что при одной мощности лазера (18 Вт) отличается скорость вращения барабана во время экспонирования пластин Electra XD (300 об/мин), Capricorn VТ (200 об/мин).

Для сравнения репродукционно-графических характеристик форм были последовательно выведены 128 печатных форм и произведены замеры примерно каждой четвертой формы. Оценка показателей форм, изготовленных на пластинах Electra XD, Capricorn TV, проводилась с помощью прибора Platereader IC Plate II с использованием тест-объекта UGRA/FOGRA Digital Plate Control Wedge 2.4 по полям растровой шкалы для контроля воспроизведения приращения тона — 10%, 30%, 50%, 80%, 90%, 100%.

Для оценки репродукционно-графических свойств печатных форм, изготовленных в типографии «Молодая гвардия» на пластинах DITP Gold, использовалась шкала, содержащая поля с относительной площадью растровых элементов (Sотн) от 1 до 10% и от 90 до 100% с шагом 2%, а от 10 до 90% с шагом 10%. Замеры проводились с помощью денситометра FAG Basis VIPCAM — 122.

По полученным данным простроен график градационных характеристик печатных форм Electra XD, которые характеризуют качество воспроизведения растрового изображения на печатной форме. (рис. 4.1) Идеальная градационная характеристика должна проходить под углом 450 к оси абсцисс.

Как следует из рисунка незначительные отклонения размеров растровых точек наблюдаются в областях полей с относительной площадью растровой точки 80% — 90%.

Рис.4.1. Градационные характеристики форм, изготовленных на пластинах Electra XD

Сравнение градационной передачи на формах, изготовленных на пластинах Capricorn VT, показало, что в исследуемых режимах она близка к идеальной (рис.4.2).

Для контроля стабильности процесса проявления, после профилактики в проявочном процессоре, была проведена оценка репродукционно-графических характеристик последовательно выведенных печатных форм

Рис. 4.2. Градационная передача печатных форм, изготовленных на пластинах Capri-corn TV

Из градационных характеристик форм, изготовленных на пластинах DITP Gold, следует, что в изученном интервале процесс проявления не оказывает влияния на градационную передачу на печатной форме. После непрерывной работы проявителя, характеристики градационной передачи изображения на формах, выведенных последовательно одна за другой, не изменились и данные практически совпали для 128-ми замеров, что свидетельствует о стабильности процесса проявления (рис. 4.3).

Рис. 4.3. Градационные характеристики форм, изготовленных на пластинах DITP Gold

Однако оценка относительных размеров растровых точек показывает, что в средних тонах имеются отклонения, связанные с уменьшением размеров печатающих элементов формы, что может сказаться на воспроизведении мелких деталей изображения. Возможно, это удастся устранить снижением температуры проявителя или увеличением скорости прохождения формы в процессоре, при обязательном контроле полноты проявления.

Изучение влияния процесса проявления на конфигурацию растровых то-чек на формах, изготовленных на пластинах Electra XD и Capricorn TV, проводилось методом микрофотографии с помощью поляризационного USB микро-скопа DP-M08.

Оценка 1-ой, 64-ой и 128-ой печатных форм осуществлялась по шкале UGRA/FOGRA Digital Plate Control Wedge 2.4 по полям контроля воспроизведения градации тонов с относительной площадью растровой точки: 0%, 2%, 5%, 10%, 30%, 50%, 80%, 90%, 100%.

Сравнение микрофотографий показало, что, начиная с 64-ой печатной формы, изготовленной на пластине Capricorn TV, 50%-ная растровая точка не-много изменила свою конфигурацию и увеличилась в размере (рис. 4.4).

Рис. 4.4 Градационные характеристики форм, изготовленных на пластинах Kodak Electra XD, Capricorn TV и DITP Gold

В то же время, на 128-ой форме, изготовленной на пластине Electra XD, точка осталась неизменной конфигурации и размера. Это свидетельствует о том, что пластины Electra XD обеспечивают высокую стабильность процесса изготовления форм.

Поскольку наиболее заметными оказались изменения конфигурации точки с Sотн = 0,5, то оценку влияния процесса проявления на искажения размеров растровой точки целесообразно проводить по 50%- ному полю шкалы. Изменение размеров печатающих элементов на формах, изготовленных на пластинах более чувствительных к процессу проявления, возможно связано с повышенной температурой или интенсивностью воздействия проявителя.

4.1 Исследование влияния обрабатывающих растворов на свойства форм плоской офсетной печати, изготовленных на СТР технологии.

Широкий спектр растворов для улучшения печатно-эксплуатационных характеристик форм плоской офсетной печати, предлагаемый рынком полиграфических материалов, требует изучения их влияния на свойства печатающих и пробельных элементов. Компоненты раствора одновременно могут оказывать как восстанавливающее, так и депрессирующее воздействие на соответствующие элементы формы. Так, очистители поверхности формы в процессе печатания и кондиционеры, оказывающие положительное влияние на качество печати, разделяются и применяются в зависимости от степени вязкости краски, а также от структуры изображения на форме. Например, при наличии на печатной форме большого количества мелких деталей не рекомендуется использовать очистители усиленного действия.

На базе полиграфического предприятия «ГУП ППП Типографии «Наука» АИЦ РАН» было исследовано воздействие обрабатывающих растворов на физико-химические и структурно-механические свойства печатающих и пробельных элементов форм, изготовленных по цифровой технологии на термочувствительных пластинах. Объектом исследования служили пластины Arte IP-21 фирмы Ipagsa, Termoplate Saphira и Electra Excel, работающие по принципу термодеструкции. Технологический процесс изготовления этих форм включал: экспонирование, проявление, промывку, нанесение гуммирующего раствора, корректуру, термообработку. Экспонирование пластин проводилось в записывающем устройстве фирмы Kodak Trendsetter 800 III Quantum, далее пластины обрабатывались в процессоре Inter Plater 85 HD.

В данной технологии печатающие элементы форм формируются на не-экспонированной поверхности термочувствительного слоя, нанесенного на гидрофобный слой, а пробельные — на поверхности гидратированного оксида алюминия. Алюминиевая подложка имеет в своем строении слой определенной толщины прочной пористой оксидной пленки, обладающей сильными адсорбционными свойствами. От ее толщины и наполнения зависит устойчивость пробельных элементов; чем выше гидрофильность данного слоя, тем лучше увлажняющий раствор смачивает поверхность.

Для исследований были выбраны активно предлагаемые крупными фирмами изготовителями следующие растворы: K 2000 (фирмы Kruse); True Blue (фирмы VARN); Plate Cleaner R (фирмы Druckchemie); Complete Plate Finisher (фирмы VARN).

С целью оценки их воздействия на печатающие и пробельные элементы во время подготовки форм и в процессе печати, были установлены составы не-которых растворов. В большинстве они представляют собой истинные растворы и коллоидные системы. Раствор K 2000 в качестве компонентов содержит уайт-спирит — 50%, воду — 32%, фосфорную кислот — 10%, ПАВ — 3% и порошок диоксида кремния — 5%. Раствор имеет кислотную реакцию и представляет собой эмульсию, содержащую абразивные компоненты. Его воздействие на пробельные элементы, по-видимому, заключается в том, что глобулы молекул ПАВ ад-сорбируются на созданной фосфатной пленке и за счет этого повышают гидрофильность поверхности. Уайт-спирит, возможно, служит для очистки поверхности форм. Порошок диоксида кремния повышает шероховатость и, обладая абразивным действием, может влиять на износостойкость печатающих элементов формы.

Раствор True Blue нейтрален, растворители, входящие в его состав, как указывается производителем, улучшают красковосприятие и краскопередачу печатной формы, что связано, по-видимому, с воздействием на полимерную пленку, которая служит основой печатающих элементов.

В работе было изучено влияние указанных растворов на износостойкость, шероховатость и смачиваемость печатающих и пробельных элементов форм. С помощью прибора «Абразер 505» была исследована износостойкость печатающих элементов форм, оцениваемая способностью противостоять абразивному износу, наподобие воздействия пигментов печатных красок, бумажной пыли и др. Для исследования использовались проявленные, промытые дистиллирован-ной водой, высушенные в сушильном шкафу при температуре 100-110°С и охлажденные до комнатной температуры образцы форм размером 10×10см2. Сравнение износостойкости термочувствительных пластин Arte IP с пластинами Termoplate Saphira и Electra Excel, работающими по тому же механизму, показало, что печатающие элементы, образованные на пластине Arte IP, обладают меньшими потерями веса при истирании и высокой износостойкостью при нагрузке 500 г. (рис. 4). Табер-фактор пластин Arte IP является самым низким и лежит в интервале от 3 до 1,5.

Известно, что термочувствительные пластины обладают низкой устойчивостью к царапинам, поэтому изучение влияния обрабатывающих растворов на износостойкость представляет большой интерес, так как от износостойкости напрямую зависит тиражестойкость печатных форм. Все исследуемые растворы уменьшают потери веса при истирании, что повышает износостойкость печатающих элементов. Наибольшим эффектом обладает раствор фирмы Kruse K 2000.

Уменьшение потерь веса после обработки связанно, по-видимому, с упрочнением поверхности и повышением ее гладкости. Изучение микрогеометрии поверхности формных пластин, проведенное с помощью прибора «Профилометр 296» при длине трассы 3 мм, отсечке шага 0,25 и пределе измерений 1 мкм, показало, что значения среднеарифметического отклонения профиля поверхности Ra на печатающих элементах, образованных на пластине Arte IP без обработки, составляет 0,28 мкм, а пробельных – 0,30 мкм. В результате обработки растворами K 2000, Plate Cleaner, True Blue, Complete Plate Finisher шероховатость поверхности печатающих элементов форм, изготовленных на всех изученных пластинах, снижается, что положительно влияет на репродукционно-графические возможности исследуемых формных материалов.

Однако снижение шероховатости поверхности может отрицательно сказаться на молекулярно-поверхностных свойствах, поэтому в работе было изучено влияние обрабатывающих растворов на величину косинуса краевого угла смачивания и на физико-химическую устойчивость печатающих элементов. Как было установлено, краевой угол смачивания уменьшается от 145 до 120°. Рас-твор True Blue понижает гидрофобность печатающих элементов после 1-ой минуты обработки, K 2000 – 3-х минут, Plate Cleaner R – 5-ти минут. Поэтому, в связи с быстрой потерей гидрофобности печатающих элементов, воздействие растворами True Blue и Complete Plate должно быть строго регламентировано. Таким образом, установлено, что из-за влияния растворов True Blue и Complete Plate на смачиваемость печатающих элементов длительность их воздействия не должна превышать 1-ой минуты. Для обработки пластин Arte IP-21 рекомендуется раствор фирмы Kruse K 2000, так как он, оказывая наиболее щадящее воз-действие на гидрофобность, повышает износостойкость печатающих элементов формы. [9].

Правильный выбор растворов для обработки офсетных печатных форм позволит повысить качество печати, снизить отходы бумаги и сократить время простоев оборудования.

Заключение

Правильное осуществление офсетного печатного процесса зависит от многих физико-химических явлений, связанных с материалами и компонента-ми, принимающими участия в нем.

Факторы, которые оказывают большее влияние на качество офсетной печати:

— влияние печатной форм

-поверхностное натяжение участков, воспринимающих краску

-поверхность натяжения участков, воспринимающих увлажняющий раствор

-режимы технологических процессов изготовления

-влияние красочных валиков и свойства материала покрытия валиков

-влияние резинового полотна, его натяжение и шероховатость поверхности, деформационные свойства, адгезионные свойства по отношению к краске

-режимы процесса печати

-устойчивость к действию технологических растворов

-влияние печатной краски, реологические свойства

-температурные условия

-условия восприятия увлажняющего раствора

-изменение свойств при прохождении через красочный аппарат

-состав печатной краски

-условия закрепления.

В данной работе были подробно рассмотрена характеристика современных формных процессов.

В настоящее время существуют разные способы изготовления печатных форм, каждый из которых имеет свои преимущества и недостатки. Производи-тели предлагают большое количество разновидностей формных пластин, которые различаются по своим характеристикам. Такая разновидность форм и их характеристик требуют своего метода по контролю за качеством печатных форм. Метод контроля за качеством может быть, как визуальным, так и аппаратным. Стоит отметить, что для плоской офсетной печати шкалы тест-объектов дают как качественную, так и количественную оценку.

Проанализированы основные показатели качества печатных форм, факторы, влияющие на них, и оборудование для контроля качества. Современные технические средства (денситометры, цифровые микроскопы) позволяют проводить высокоточные измерения.

Список использованных источников

1. Офсетные СТР-пластины: новинки и тенденции [электронный ресурс] // Publish. – 2007. – № 10.

2. Толивер-Нигро, Х. Технологии печати: учебное пособие для вузов / Х. Толивер-Нигро ; пер. с англ. Н. Романова. – М. : ПРИНТ-МЕДИА центр, 2006. – 232 с.

3. Цифровые технологии формных процессов плоской офсетной печати : лабораторные работы для студентов, обучающихся по специ-альности 261700.62 – технология полиграфического и упаковочного производства / сост.: О. А. Карташева, Е. В. Бушева, Е. Б. Надирова ; МГУП. – М. : МГУП. 2013. – 78 с.

4. Полянский, Н. Н. Технология формных процессов: Учебник / Н. Н. Полянский, О. А. Карташева, Е. Б. Надирова. – М. : МГУП, 2010. – 366 с.

5. Полянский, Н. Н. Технология формных процессов : лабораторные работы: часть 2 / Н. Н. Полянский и др. – М. : МГУП , 2005. – С. 18.

6. Карташева, О. А. Цифровые технологии формных процессов плос-кой офсетной печати / О. А. Карташева, Е. В. Бушева, Е. Б. Надиро-ва. – М. : МГУП, 2013. – 371 с.

7. CTP-пластины: когда есть из чего выбрать // Курсив. – 2010. – №2, апрель 2010. Режим доступа: www.kursiv.ru

8. Исследование влияния обрабатывающих растворов на свойства форм плоской офсетной печати, изготовленных по СТР технологии. // Вестник Московского государственного университета печати. – 2011.

9. Запущена первая в России компактная газетная машина ECOLINE. // Журнал «Полиграфия» 6 -2019.

10. УФ-прорыв в печати: сложности и возможности. // Курсив №1-2017.