3. Экспериментальное исследование устройства определения ориентации произвольно расположенного объекта

Среда схемотехнического моделирования Micro-Cap 9.0.7.0 позволяет выполнить графический ввод проектируемой схемы, анализ характеристик аналоговых, цифровых и смешанных аналого-цифровых устройств. Также имеется возможность задания функциональных зависимостей параметров схемы (как функций времени, токов ветвей и узловых потенциалов), применения методики анализа нелинейных схем по постоянному току, расчета переходных процессов и частотных характеристик, средств синтеза пассивных и активных аналоговых фильтров, средств моделирования функциональных схем аналоговых и цифровых устройств, анимации цифровых устройств и построения 3-мерных графиков результатов моделирования.

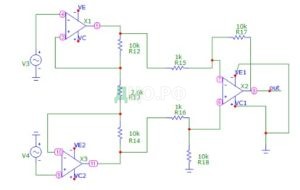

С помощью этой среды было проведено моделирование блока преобразования напряженности в напряжение, схема которого приведена на рисунке 3. Ниже представлены рисунки, представляющие результаты моделирования в среде Micro-Cap 9.0.7.0

Рисунок 3.1 – Блок усиления.

Получен следующий график сигналов.

Рисунок 3.2 – график блока усиления сигнала с магниторезестивного датчика, коэффициент усиления K=85

4.Конструкторско — технологическая разработка устройства

4.1 Конструкторско-технологические особенности устройства определения ориентации произвольно расположенного объекта

Конструктивно устройство состоит из двух датчиков, измерительного блока, управляемого источника тока, намагничивающей системы и блока питания. Измерительный блок и блок питания выполнены на отдельных печатных платах. Внутри корпуса плата блока питания и измерительного блока располагаются параллельно лицевой панели. Между собой платы соединяются через разъём. Корпус выполнен из дюралюминия.

Кнопки управления и индикаторное табло расположены на лицевой панели. На задней панели расположены разъём для питания от сети переменного тока напряжением 220В и подключения к управляемому источнику тока, разъёмы для подключения датчиков и разъём для связи с ЭВМ. На боковых панелях предусмотрены вентиляционные отверстия, обеспечивающие нормальную работу прибора.

4.2 Конструкторско-технологические особенности

измерительного блока

Измерительный блок собран на двусторонней печатной плате (ПП) III класса точности.

Шаг координатной сетки равен 1,25мм. Подготовка элементов осуществляется автоматически.

Печатная плата изготовлена из фольгированного стеклотекстолита марки СФ-2-35 толщиной 1,5мм. Печатные проводники расположены с двух сторон ПП. Электрорадиоэлементы (ЭРЭ) располагаются с двух сторон ПП. Соединение измерительного блока осуществляется с помощью разъемов.

На ПП нанесен сплав ПОС-61, который предотвращает от коррозии, улучшает пайку, защищает токопроводящие дорожки от травления фольги. Защита блока осуществляется путём покрытия влагозащитным лаком УР-231

4.3 Выбор и обоснование метода изготовления измерительного

блока

Измерительный блок изготовить на печатной плате третьего класса точности. В целях минимизации габаритов ПП проводящий рисунок расположить с обеих сторон.

Контактные площадки расположить с двух сторон ПП для повышения надежности крепления, а также повышения качества электрического соединения.

ЭРЭ устанавливать в металлизированные отверстия. Металлизацию осуществить химико-гальваническим методом.

ПП изготовить комбинированным позитивным методом. Диэлектрическое основание платы выполнить из двустороннего фольгированного стеклотекстолита СФ-2-35-1,5 ГОСТ 10316-78.

Нанесение проводящего рисунка осуществить фотографическим методом с применением пленочного фоторезиста СПФ-2 и последующим травлением химическим методом. При травлении использовать раствор на основе персульфата аммония при температуре 35÷45ºС.

Заготовку ПП следует изготовить штамповкой с прижимом. Ширина технологического поля не более 10 мм, допуск на номинальный размер заготовки не должен превышать ±1,5 мм.

Контурную обработку печатной платы вести пакетом толщиной не более 15 мм с прокладками из кабельной бумаги путем фрезерования твердосплавными фрезами.

Переходные и монтажные отверстия выполнить сверлением.Для сверления использовать сверла из сплава ВК6М. Скорость сверления от 5000 до 40000 об/мин. Оптимальный угол заточки при вершине составляет 82 °. Диаметр сверла взять на 0,1 мм больше заданного по чертежу для компенсации усадки материала.

ЭРЭ расположить на двух сторонах платы. Установку ЭРЭ производить по ОСТ 45.010.030-92.

Пайку планарных элементов произвести с применением автоматической установки элементов на паяльную пасту и последующим оплавлением этой пасты под выводами элементов в конвейерной печи. Пайку выводов ЭРЭ выполнить автоматизированным способом волной припоя.

Защита платы от окисления производить путем нанесения, расплавленного ПОС-61. Маркировку производить краской.

4.4 Отработка конструкции измерительного блока на

технологичность

Под технологичностью конструкции следует понимать такое сочетание конструктивно-технологических требований, которое обеспечивает наиболее простое и экономичное производство изделий при соблюдении всех технологических и эксплуатационных условий.

Отработка конструкции электронного измерительного блока на технологичность ведется на основании частных показателей Ki и комплексного показателя Кк, рассчитанного по частным показателям с учётом коэффициента весовой значимости φ, характеризующего весовую значимость показателей Кi.

Коэффициент использования микросхем

Ки.имс=Нимс/Нэрэ, φ1=1,0,

где Нимс – количество микросхем;

Нэрэ – общее количество электрорадиоэлементов;

Ки.имс=15/96=0,156.

Коэффициент автоматизации и механизации монтажа

Ка.м=Нам/Нм, φ2=1,0,

где На.м — число монтажных соединений, которые выполняются механизированным или автоматизированным способом;

Нм — общее число монтажных соединений;

Ка.м=319/319=1 .

Коэффициент автоматизации и механизации подготовки ЭРЭ к монтажу

Км.п.эрэ=Нм.п.эрэ/Нэрэ, φ3=0,75,

где Нм.п.эрэ — количество электрорадиоэлементов, которые подготавливаются к монтажу механизированным и автоматизированным способом;

Км.п.эрэ=96/96=1.

Коэффициент автоматизации и механизации операций контроля и настройки электрических параметров

Км.к.н=Нм.к.н/Нк.н, φ4=0,5,

где Нм.к.н — число операций контроля и настройки, выполняемых автоматизированным и механизированным способом;

Нк.н. — общее число операций настройки и контроля;

Км.к.н= 0/6=0.

Коэффициент повторяемости ЭРЭ рассчитывается по формуле

Кп.эрэ=1-(Нт.эрэ/Нэрэ), φ5=0,31,

где Нт.эрэ — общее количество типоразмеров электрорадиоэлементов в изделии;

Кп.эрэ=1-(27/96)=0,719.

Коэффициент применяемости электрорадиоэлементов

Кп.эрэ=1-(Нт.ор.эрэ/Нт.эрэ), φ6=0,187,

где Нт.ор.эрэ – количество типоразмеров оригинальных электрорадиоэлементов;

Кп.эрэ=1-(0/27)=1.

Коэффициент прогрессивности формообразования, рассчитывается следующим образом

Кф=Дпр/Д, φ7=0,11,

где Дпр — число деталей, полученных прогрессивным методом формообразования;

Д — общее число деталей;

Кф=1/1=1.

Технологичность изделия оценивается комплексным показателем, определяемым на основании базовых показателей по формуле

где Кi – расчетный базовый показатель соответствующего класса блоков; φi – весовой коэффициент; i – порядковый номер показателя; n – число базовых показателей;

Уровень технологичности разрабатываемого изделия оценивается отношением комплексного К показателя к нормативному показателю Кн, для электронных блоков равного 0,5÷0,8,

Поскольку полученный результат больше единицы, то конструкция выполнена с достаточным уровнем технологичности.

4.5 Решение технологических вопросов конструирования

печатной платы

4.5.1 Расчёт элементов печатного монтажа на ПП

Наименьший номинальный диаметр контактной площадки

рассчитывают по формуле:

;

где — диаметр отверстия;

— верхнее предельное отклонение диаметра отверстия;

— гарантийная ширина пояска контактной площадки;

— верхнее и нижнее предельное отклонение диметра контактной площадки;

— позиционный допуск расположения отверстий;

— позиционный допуск расположения центров контактных площадок.

Так как измерительный блок состоит из разнообразных ЭРЭ, имеющих выводы различных диаметров, то вследствие этого определим 4 различных диаметра отверстий в соответствии с ГОСТ 10317-79. Отверстия первого типа имеют диаметр d1=0,6 мм, второго типа – d2=1,0 мм, третьего типа – d3=1,6 мм, четвертого типа – d4=2 мм. Произведем расчет номинальных диаметров контактных площадок с металлизацией и оплавлением. Отклонение размеров элементов печатной платы и значения позиционных допусков для третьего класса точности выбираем из таблиц 1.1 и 4.1

мм; мм; мм; мм; мм, мм.

мм.

мм.

мм; мм; мм; мм; мм, мм.

мм.

мм.

Наименьшее номинальное расстояние для прокладки -го количества проводников рассчитывают по формуле:

;

где — диаметр контактных площадок;

— ширина печатного проводника;

— количество проводников;

— расстояние между краями соседних элементов проводящего рисунка;

— позиционный допуск расположения печатного проводника.

Действительное расстояние между отверстиями с диаметрами мм для прокладки -го количества проводников на печатной плате мм.

Для , t=0,25 мм, S=0,25 мм, Тi=0,05 мм

мм.

Таким образом, наименьшее номинальное расстояние для прокладки одного проводника меньше действительного расстояния . Следовательно, ПП удовлетворяет третьему классу точности.

4.5.2 Расчёт размеров элементов печатного монтажа на фотошаблоне

Рассчитаем при комбинированном позитивном способе изготовления печатной платы минимальные и максимальные размеры фотошаблона с учётом толщины слоя гальванически нанесённой меди мм и толщины слоя гальванически нанесённого металлорезиста (мм),а также с учетом того, что рисунок схемы получен фотоспособом с применением плёночного фоторезиста для оплавляемого металорезиста по формулам:

, ,

где , — соответственно минимальный и максимальный размеры окон фотошаблона для контактных площадок;

— допуск на изготовления окна фотошаблона для контактной площадки;

, ,

где , — соответственно минимальный и максимальный размеры окон фотошаблона для проводника;

— допуск на изготовление фотошаблона для проводника.

Для печатной платы третьего класса точности , мм, мм.

мм; мм;

мм; мм;

мм; мм;

мм; мм;

мм; мм.

4.6 Разработка ПП

Исходными данными для разработки ПП являются:

— размеры платы: 135х160;

— схема электрическая принципиальная (12.03.01. K15.087.02.00 Э3);

— перечень элементов (12.03.01. K15.087.02.00 ПЭ3);

— материал платы: фольгированный стеклотекстолит СФ-2-35-1,5

ГОСТ 10316-78. Размещение элементов на ПП определяется координатной сеткой. Шаг координатной сетки выбран равным 1,25 мм согласно

ГОСТ 10317-79.

ЭРЭ располагаются с двух сторон ПП.

Проектирование ПП выполнено с помощью программного пакета

P-CAD 2004.

Результаты разработки ПП приведены в Приложении 5 Измерительный блок. Сборочный чертеж 12.03.01. K15.087.02.00 СБ и в Приложении 4 Измерительный блок. Плата печатная12.03.01. K15.087.02.01.

4.7 Изготовление ПП

Основные технологические операции изготовления печатной платы комбинированным позитивным методом с фотографическим получением рисунка, химико-гальванической металлизацией отверстий и оплавлением металлорезиста:

а) нарезка заготовок и химико-механическая подготовка поверхности;

б) образование базовых отверстий;

в) образование переходных и монтажных отверстий;

г) химическая металлизация;

д) получение рисунка схемы платы;

е) гальваническая металлизация;

ж) нанесение металлорезиста

з) травление меди с пробельных мест;

и) маркировка;

к) оплавление металлорезиста;

л) обработка платы по контуру;

м) нанесение защитного покрытия на плату;

н) окончательный контроль платы.

4.8 Технологическая инструкция по проверке и настройке

измерительного блока

Данная инструкция предназначена для функционального контроля и настройки измерительного блока с учетом вопросов техники безопасности.

4.8.1 Оборудование рабочего места.

4.8.1.1 Стенд для проверки и настройки комбинированного переключателя световой сигнализации (рисунок 4.1);

4.8.1.2 Милливольтметр постоянного напряжения М1105;

4.8.1.3 Паяльник ГГО838 – 1011.

4.8.1.4 Отвертка ОСКС 175.07. ОСТЧ.ГО.060. 017.ГТ7810-0000.

4.8.1.5 Многоканальный источник питания Б5-27

4.8.1.6 Осциллограф электронно-лучевой C1-60

4.8.2 Указания мер безопасности.

4.8.2.1 К работе по проверке и настройке блока допускаются лица, изучившие инструкцию по технике безопасности.

4.8.2.2 При работе и наладке блока необходимо соблюдать «Технику безопасности при работе с аппаратурой».

4.8.2.3 Все работы, связанные с заменой элементов, должны производиться при отключенном напряжении питания блока.

4.8.2.4 Перед началом работы необходимо проверить надежность заземления оборудования.

4.8.2.5 Напряжение паяльника должно быть не более 36В.

4.8.2.6 Наладочные работы должны производиться бригадой в составе не менее двух человек.

4.8.3 Проверка работоспособности и регулировка блока.

4.8.3.1 Подать стабилизированные напряжения 5 В, 15 В и -15 В через разъем от блока питания на контролируемый электронный блок.

4.8.3.2 При помощи вольтметра убедиться в наличии питающего напряжения +5В на 11 выводах микросхем DA8 и DA9, на выводах 32 и 12 микросхемы DD2, выводе 3 DD1, выводе 8 DD5, выводе 7 DD3. В случае отсутствия напряжения проверить соответствующие цепи питания.

4.9.3.3 При помощи вольтметра убедиться в наличии питающих напряжений +15В и -15В на выводах 4 и 7 микросхем DA1-DA7, DA10-DA11. В случае отсутствия напряжения проверить соответствующие цепи питания.

4.9.3.4 Контролировать напряжение на резисторе R36, оно должно составлять +5В.

4.9.3.5 Измерить напряжения на резисторах R14, R17, R20, которые должны быть равны +1В.

4.9.3.6 С помощью осциллографа контролировать форму сигнала на выводах 6 микросхем DA1-DA3

Рисунок 4.1 — Стенд для проверки и настройки измерительного блока

4.9 Расчет надежности устройства определения ориентации произвольно расположенного объекта

Под надежностью понимают свойство изделия, заключающееся в его способности выполнять определенные задачи в определенных условиях эксплуатации в течение требуемого промежутка времени. Надежность может включать в себя безотказность, долговечность, ремонтопригодность, сохраняемость или сочетание этих свойств объекта.

В данном случае рассчитать надежность прибора – это значит, по данным количественным характеристикам надежности его элементов определить количественные показатели в целом.

Расчет надежности проводится с использованием теории вероятностей, представляющей математические методы для определения времени безотказной работы модуля при заданной интенсивности отказов его отдельных элементов.

Интенсивность отказов элементов i-го типа определяется по формуле

где — интенсивность отказов данного типа элементов при номинальной электрической нагрузке в нормальных условиях эксплуатации;

— коэффициент, учитывающий влияние температуры окружающей среды и электрической нагрузки элемента;

k1 – коэффициент, учитывающий влияние механических факторов,

k2 – коэффициент, учитывающий влияние климатических факторов,

k3 – коэффициент, учитывающий влияние пониженного атмосферного давления.

Интенсивность отказов устройства в целом:

где mi – число элементов i-го типа, n – число элементов.

Интенсивность отказов элементов, входящих в состав устройства для определения основной кривой намагничивания изделий из магнитомягких материалов приведена в таблице 4.2.

Таблица 4.2 – Интенсивность отказов ЭРЭ, входящих в состав устройства для определения основной кривой намагничивания изделий из магнитомягких материалов

| Тип элемента | Число элементов mi, шт. | λ0i∙10-6, 1/ч | ai | λ0i∙ai∙10-6, 1/ч | λ0i∙10-6, 1/ч | λ0i∙mi∙10-6, 1/ч |

| Конденсаторы | 15 | 0,07 | 0,8 | 0,056 | 0,056 | 0,840 |

| Резисторы постоянные | 47 | 0,02 | 0,42 | 0,0084 | 0,0084 | 0,395 |

| Кнопки | 3 | 0,05 | 1 | 0,05 | 0,05 | 0,150 |

| Разъемы | 1 | 0,05 | 1 | 0,05 | 0,05 | 0,300 |

| Соединения пайкой | 389 | 0,01 | 1 | 0,01 | 0,01 | 6,82 |

1/ч.

Время безотказной работы определяется как величина суммарной интенсивности отказа:

ч .

Отсюда следует, если прибор будет работать каждый день по 8 часов в сутки, то время его безотказной работы составит около 21 года.

Вероятность безотказной работы блока вычисляется по формуле:

,

где t – срок эксплуатации прибора;

Т – время безотказной работы.

=0,97.

Из результата расчета видно, что вероятность безотказной работы на 2000 часов равна 0,97.

Таким образом, можно сделать вывод, что прибор обладает достаточной степенью надежности, и может эксплуатироваться.

4.10 Расчет средеповерхностной температуры корпуса устройства определения ориентации методом последовательных приближений

Исходными данными для расчета являются:

— длина корпуса блока L=150 мм;

— ширина корпуса блока В=145 мм;

— высота корпуса блока Н=50 мм;

— степень черноты поверхности ε=0,39;

— максимальное значение температуры окружающей среды Тс мах=40˚С;

— мощность, рассеиваемая в блоке 4,5 Вт.

Задаем прогрев корпуса =12 ºC относительно окружающей среды в первом приближении.

Определяем температуру корпуса в первом приближении:

(4.69)

ºC

Определяем среднюю температуру между корпусом и средой в первом приближении:

(4.70)

ºC

Рассчитываем площадь поверхности корпуса, :

(4.71)

Находим определяющий размер эквивалентного куба,

(4.72)

Определяем вид теплового потока от корпуса в среду по условию:

(4.73)

Условие выполняется и действует закон «степени 1/4»;

Определяем по номограммам коэффициенты конвекции от корпуса в среду и коэффициент лучеиспускания (излучения)

, (4.74)

где определяем по номограмме [14]:

Рассчитываем суммарную тепловую проводимость от корпуса в среду, Вт/˚С:

(4.75)

Определяем реальный перегрев корпуса в первом приближении, ˚С: