СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ГЕОЛОГИЧЕСКАЯ ЧАСТЬ

2. ГОРНАЯ ЧАСТЬ

3. ТЕХНИКА БЕЗОПАСНОСТИ

4. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5. ГЕОДЕЗИЧЕСКАЯ ЧАСТЬ

6. МАРКШЕЙДЕРСКАЯ ЧАСТЬ

6.1 Анализ существующих способов ориентирования и центрирования

6.1.1 Анализ гироскопического ориентирования

6.1.2 Оценка точности дирекционного угла стороны 1′-2′ планового положения точки 1′

6.2 Проект развития подземной опорной маркшейдерской сети

6.2.1 Проект развития ПМОС, СТХ, УХ

6.2.2 Проект передачи координаты z на пункты полигонометрических сетей

6.2.3 Оценка точности принятых проектных решений

6.3 Предрасчет погрешности положения в плане удаленного пункта подземной опорной сети

6.4 Предрасчет погрешности по высоте удаленной точки 23 подземной опорной сети

6.5 Проект производства маркшейдерских работ

6.5.1 Задание направления рудных лент

6.5.2 Задание направления наклонному и вертикальному восстающему

6.5.3 Задание направления наклонным скважинам.

6.5.4 Задание направления на закруглениях

6.5.5 Задание направления через один вертикальный восстающий

6.5.6 Замеры направления в подготовительных выработках

6.5.7 Нивелирование

6.5.8 Съемка горных выработок

6.5.9 Измерение глубины пробуренных скважин

7 СПЕЦИАЛЬНАЯ ЧАСТЬ

7.1 Общие сведения

7.2 Цель наблюдений

7.3 Разбивка наблюдательной станции

7.4 Выбор конструкции опорных реперов, места закладки

7.5 Выбор конструкции рабочих реперов, места закладки…

7.6 Приборы для производства наблюдений…

7.7 Методика наблюдений

7.8 Периодичность наблюдений

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

АНТИПЛАГИАТ

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

ПРИЛОЖЕНИЕ 2

ПРИЛОЖЕНИЕ 3

ПРИЛОЖЕНИЕ 4

ПРИЛОЖЕНИЕ 5

ВВЕДЕНИЕ

Алмаз – минерал, кристаллический углерод, является самым твердым из известных веществ. Высочайшая твердость алмаза играет весомую роль в активном применении в технических целях, одним из основных секторов производства которого является алмазная промышленность России.

Речь пойдет о Мирнинском месторождении алмазов далее (ММА), а именно о горнодобывающей компании АК «АЛРОСА» – Мирнинский горнообогатительный комбинат», входящий в состав ПАО АК «АЛРОСА». Мирнинский ГОК добывает алмазы на кимберлитовых трубках «Мир», «Интернациональная», из россыпей «Водораздельные галечники», «Иреляхские россыпи», «Горное», а также из техногенного месторождения «Хвостохранилище фабрики №5».

Тема дипломного проекта: «Горные и маркшейдерские работы при доработке кимберлитовой трубки рудника «Мир»

В этом плане тема дипломной работы является актуальной.

Целями настоящего проекта являются:

– обеспечение безопасной отработки запасов I эксплуатационного блока;

– своевременное выявление опасных подвижек предохранительного целика;

– определение наиболее рационального способа наблюдений за оседанием предохранительного целика;

– выбор мер охраны для дальнейшего развития работ на подземном руднике «Мир».

ГЕОЛОГИЧЕСКАЯ ЧАСТЬ

Геологическое строение

I эксплуатационный блок трубки «Мир» в интервале Hабс – 210 м. ¸ — 310м. входит в геологические блоки VIб-C1 и VII—C1 и приурочен к верхней части разреза галогенно-карбонатных пород чарской свиты.

Свита имеет мощность около 300 м. По данным контрольно-стволового бурения на промышленной площадке рудника абсолютные отметки ее кровли составляют -195 м, а подошвы – 496 м.

Отложения свиты подразделяются на две подсвиты: верхнюю — мощностью 68,6 м и нижнюю — мощностью 232,4 м.

Верхнечарскаяподсвита характеризуется преимущественным галогенным (галит) составом с единичными маломощными прослоями (0,5¸1 — 2¸3 м) доломитов и ангидритов. В разрезе подсвитыгалит составляет около 92 %.

Подошва подсвиты определяется положением кровли 1-й пачки карбонатных пород нижнечарской подсвиты и залегает в пределах Hабс -263,7 м.

Нижнечарскаяподсвита сложена чередующимися пластами каменной соли и карбонатных пород с прослоями ангидритов и мергелей. Мощности пластов галита составляют 12-21 м, а карбонатных пластов и пачек от 1,5-3 м до 17 м. Прослои ангидритов и ангидритизированных карбонатных пород имеют небольшие мощности (2¸ 5 м) и приурочены к кровле карбонатных пачек, либо отмечаются в виде маломощных (0,1¸0,2 до 2¸6 м) прослоев в соляных пачках.

Первая и вторая карбонатные пачки характеризуются капельно-натечными выделениями (выпоты) жидкой нефти и рассолов с растворенными в них газами метановой группы, примазками битумов.

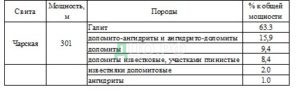

Процентное соотношение разновидностей пород в отложениях чарской свиты (по данным бурения скважин №86, №83) приведены в таблице 1.1

Таблица 1.1

Литологическая характеристика вмещающих пород I эксплуатационного блока (Hабс -210 м ¸— 310 м)

Разрез представлен отложениями чарской свиты.

Hабс -210,0м. ÷ -210,8 м. – галит с примесью тонкодисперстного глинистого материала по массе породы; f=3.

Hабс -210,8м. ÷ -211,7м. –доломито-ангидриты, засоленные, включают в себя плитчатую отдельность, опасную по вывалам в кровле выработок; f=6.

Hабс -211,7м. ÷ -223,2м. – галит с примесью тонкодисперстногоангидрит-глинистого материала по массе породы; f=3.

Hабс -223,2м. ÷ -225,6м. – доломито-ангидриты, засоленные, включают в себя плитчатую отдельность, опасную по вывалам в кровле выработок; f=6.

Hабс -225,6м. ÷ -234,7 м. – галит с примесью тонкодисперстногоангидрит-глинистого материала по массе породы . f=3.

Hабс -234,7м. ÷ -235,9 м. – доломиты строматолитовые, кремнистые, весьма плотные, крепкие f=8.

Hабс -235,9м. ÷ -266,0 м. – галит с примесью тонкодисперстногоангидрит-глинистого материала по массе породы . f=3.

Hабс -266,0м. ÷ -270 м. – ангидриты плотные, крепкие, трещиноватые. f=6.

Hабс -270,0м. ÷ -289,0м. – доломиты известковистые, полосчатые, плотные, крепкие, окремненные, интенсивно трещиноватые, нефтегазонасыщенные, по стенкам трещин натечные выделения нефти и битума. f=8.

Hабс -289,0м. ÷ -290,1 м. – галит с примесью тонкодисперстногоангидрит-глинистого материала по массе породы . f=3.

Hабс -290,1м. ÷ -291,2м. – доломито-ангидриты, плотные, крепкие, линзовидно-слоистые, интенсивно трещиноватые с неровной плитчатой отдельностью по слоистости, неустойчивые, склонны к обрушению. f=6.

Hабс -291,2 м.÷ -293,5 м. – галит с примесью тонкодисперстногоангидрит-глинистого материала по массе породы . f=3.

Hабс -293,5м. ÷ -295,7 м. – доломито-ангидриты, плотные, крепкие, линзовидно-слоистые, интенсивно трещиноватые с неровной плитчатой отдельностью по слоистости, неустойчивые, склонны к обрушению. f=6.

Hабс -295,7м. ÷ -309,0 м. – галит с примесью тонкодисперстногоангидрит-глинистого материала по массе породы . f=3.

Hабс -309,0м. ÷ -312,0 м. – доломито-ангидриты, плотные, крепкие, линзовидно-слоистые, интенсивно трещиноватые с неровной плитчатой отдельностью по слоистости, неустойчивые, склонны к обрушению. f=6.

Элементы и особенности залегания пород сохраняют свои параметры и являются достаточно однообразными для всего разреза чарской свиты.

Сведения о выполненных и намечаемых объемах эксплуатационной разведки

Эксплуатационно-разведочные работы в 2011 году проводились в целях уточнения геологоразведочных данных для планирования производства горных работ и подготовки эксплуатационного блока №1 (Hабс -210м. ÷ -310 м.) к очистной выемке запасов в разрезных слоях №4 и №11 (Hабс -230м. и -265 м.). Учитывая размеры трубки, форму сечения, горно-технологические особенности вскрытия и выемки запасов, для производства эксплуатационно-разведочных работ применялась комбинированная горно-буровая система.

Выполнено оконтуривание северо-западного и юго-восточного флангов трубки на горизонтах Hабс -210м., Hабс -230 м. и Hабс – 310 м. Уточнены пространственные и морфологические особенности контуров трубки, внутреннего строения рудного тела, характеристики рудовмещающего массива, взаимоотношения долеритовой дайки и кимберлитов. Проведены работы по определению и уточнению прочностных характеристик рудного и закладочного массивов. Выполнены проектные объемы по керновому и валовому опробованию кимберлитов для уточнения ситовых характеристик алмазов и объемного веса руды на рабочих горизонтах. В физическом выражении предусмотренные на 2010 год виды и объемы эксплуатационно-разведочных работ выполнены на 100 %. Геологическое задание выполнено.

Целевым назначением эксплуатационной разведки на 2012 год является уточнение геологоразведочных данных для планирования производства горных работ по подготовке эксплуатационного блока №1 (Hабс -210м. ÷ -310 м.) к очистной выемке запасов слоев №5 и №12 (Hабс -235м. и Hабс -270 м.). Учитывая размеры трубки, форму сечения, горно-технологические особенности вскрытия и выемки запасов, предусматривается комбинированная горно-буровая система производства эксплуатационно-разведочных работ.

Для формирования слоев №5 и №12 и планирования добычных работ необходимо проведение бурения эксплоразведочных скважин на Hабс -235м. и Hабс -270 м. для уточнения контактов, морфологических особенностей, петрографического состава рудного тела, его нарушенности, структурно-тектонического и геологического строения околотрубочного породного массива, оценки устойчивости искусственной кровли очистных лент, сформированной закладочным массивом слоев №4 и № 11. Более детальная информация о пространственных и морфологических особенностях контуров трубки, внутреннего строения рудного тела, характеристиках рудовмещающего массива позволит выдерживать регламенты проведения горно-подготовительных выработок, определенных рабочим проектом, а также условий ведения нарезных и очистных работ, способов управления горным давлением, оценить продуктивность рудного сырья.

Решение поставленных задач предусматривается выполнить посредством бурения скважин в объеме 1000 п. м, в том числе 200 п. м – для проведения физико-механических исследований вмещающих пород, несущего слоя закладочного массива и кимберлитов.

Подсчет запасов

Площадь сечения рудного тела была определена планиметром. Площадь сечения на гор -210 составляет 30257 м2, на гор -310 равна 28701 м2. Подсчет объема балансовых запасов методом геологических блоков выполняется по формуле:

(1.1)

Соответственно объем балансовых запасов первого эксплуатационного блока составляют:

Q = (S1+S2)/2.m.d = (30257+27154)/2.100.2,5 = 7175250 т.

Q = 7, 175 тыс.т. ±502,3тыс. т.

Оценка точности

Так как балансовые запасы считались по формуле 1.1 то относительная ошибка подсчета запасов определяется по формуле

, (1.2)

где ms = 0,015 ошибка определения площади планиметром;

mm = 0,05 ошибка определения мощности;

md = 0,05 ошибка определения плотности,

отсюда относительная ошибка

,

что составляет 502,3 тыс. т.

Подсчет промышленных запасов

Промышленные запасы вычисляются после выполнения горной части дипломного проекта по формуле Зп = Qб – Пп (1.3) , где Пп – проектные потери.

Пп = Поб + Пэ , (1.4)

где Поб – общешахтные потери.

Так как используется система отработки с полной закладкой отработанного пространства то Поб= 0

Эксплуатационные потери руды согласно опыту предыдущих лет отработки месторождения составляют Пэ = 0,47% от балансовых запасов.

Для первого эксплуатационного блока эксплуатационные потери составят 33724 т.

Соответственно Пп= Пэ = 33,7 тыс. т.

Исходя из этих расчетов теперь можно рассчитать промышленные запасы

Зп = Qб – Пп (1.3)

Зп= 7175,2 тыс. т – 33,7 тыс. т = 7141,5 тыс. т

Более подробная информация в ПРИЛОЖЕНИИ 1

ГОРНАЯ ЧАСТЬ

Определение основных характеристик проектируемого участка

Подсчет запасов I эксплуатационного блока рудник «Мир»

Подсчет объема балансовых запасов методом геологических блоков выполняется по формуле:

2.1

Соответственно объем балансовых запасов первого эксплуатационного блока составляют:

Q = (S1+S2)/2.m.d = (30257+27154)/2.100.2,5 = 7175250 т

Q = 7, 175 тыс.т±502,3тыс. т

Оценка точности подсчета запасов

Так как балансовые запасы считались по формуле 2.1 то относительная ошибка подсчета запасов определяется по формуле

, (2.2)

где ms = 0,015 ошибка определения площади планиметром

mm = 0,05 ошибка определения мощности

md = 0,05 ошибка определения плотности

отсюда относительная ошибка

Подсчет промышленных запасов

Промышленные запасы вычисляются после выполнения горной части дипломного проекта по формуле Зп = Qб – Пп (2.3) , где Пп – проектные потери.

Пп = Поб + Пэ , (2.4)

где Поб – общешахтные потери.

Так как используется система отработки с полной закладкой отработанного пространства то Поб= 0

Эксплуатационные потери руды согласно опыту предыдущих лет отработки месторождения составляют Пэ = 0,47% от балансовых запасов.

Для первого эксплуатационного блока эксплуатационные потери составят 33724 т.

Соответственно Пп= Пэ = 33,7 тыс. т

Исходя из этих расчетов теперь можно рассчитать промышленные запасы

Зп = Qб – Пп

Зп= 7175,2 тыс. т – 33,7 тыс. т = 7141,5 тыс. т

Система разработки

Основные, принятые ранее [3, 4], технологические решения по системе разработки:

- Принята система разработки – слоевая, выполняется полная закладка выработанного пространства и механизированная (комбайновая) отбойка руды.

- Сформированы две разрезки — на разрезных слоях №4 (отм. -230 м) и №11 (отм. -265 м).

- Подготовка запасов блока принята с односторонней схемой, с формированием 3-х условных панелей на каждом слое и индивидуальными панельными заездами со слоевых штреков, а также в случае изменения горно-геологических и горно-технических условий возможен переход на двухстороннюю схему подготовки.

- Как основной, обоснован и принят высокопроизводительный нисходящий порядок отработки запасов (КЦСН-Т) на обоих разрезках блока, однако принятая схема подготовки блока, при необходимости, позволяет быстро перейти на любой порядок отработки запасов в блоке (нисходящий или восходящий).

- Принята схема формирования клинообразного фронта очистных работ на разрезках, с опережением отработки периферийных панелей не менее 2-ух слоев.

- Запасы разделяются по вертикали на отрабатываемые слои и на выемочные единицы (ВЕ). Слои блока разбиваются на три панели, каждая из которых состоит из ≈20 лент.

- Приняты параметры очистных лент на отрабатываемом проектом слое: высота – 5,0 м (при учете ведения работ по разрезному слою с уменьшенными параметрами, допускается изменение высоты с 4 до 6 м для разрезного и основного слоев), ширина очистной ленты – 5,1м (допускается увеличение ширины ленты до 6м), при сечении ленты – 25,5м2 (20,4÷30,6 м2 — для лент на основном и разрезном слоях). Традиционной формой сечения очистной выработки для комбайнового способа проходки является прямоугольная и обладает в крайних угловых точках некоторыми угловыми закруглениями.

- Проходятся 4 слоевых (панельных) заезда из каждого слоевого штрека блока. Панельные (Слоевые) заезды на средний – горизонтально, на верхний слой проходятся вверх под углом 8º, а на нижний вниз — под углом 8º. Ведется отработка слоя слабонаклонными (уклон 3-5º) тупиковыми лентами по камерно-целиковой схеме отработки, с оставлением между лентами целика, по ширине равного ширине не менее двух лент (т.е. не менее 10 м).

- Проектные параметры по принятой системе разработки приведены в таблице 1.3.5.1.

- Проектом принимается в качестве выемочной единицы часть запасов состоящая из 3 слоев, с запасами руды высотой 15,0 м, по всей площади рудного тела.

Основные параметры системы отработки приняты на основании рекомендаций и опыта применения данных видов систем отработки на действующих рудниках Компании. Однако, учитывая существенные отличия горно-геологических и горнотехнических условий по месторождению, окончательные параметры очистных (добычных) работ определяются и уточняются на стадии практической отработки запасов с последующей корректировкой всего технического проекта, до вывода рудника на полную проектную мощность (т.е. до 2012 года)

Параметры (слоевой) системы разработки в таблице 2.1.

Таблица 2.1

| Наименование показателей | Ед. изм. | Показатели | в т.ч. по 1ПК |

| Ширина очистной ленты | м | 5.1 (до 6) | 5.1 |

| Высота отбиваемого слоя: | м | 5.0 (4 ÷ 7) | 4 |

| Угол наклона очистных лент | град. | 3 – 5 | 3 – 5 |

| Высота очистного блока | м | 100.0 | 100.0 |

| Объем подготовительных работ по блоку | м | 6 570 | 3 862 |

| м3 | 156 122 | 68 703 | |

| Удельный объем подготовительных работ на 1000т эксплуатационных запасов | м | 0.78 | 0.45 |

| м3 | 18.5 | 8.2 | |

| Объем нарезных работ по блоку

| м | 21 253 | 2 067 |

| м3 | 456 674 | 41 956 | |

| Удельный объем нарезных работ на 1000т эксплуатационных запасов | м | 2.5 | 0.24 |

| м3 | 54.2 | 5.0 |

Продолжение таблицы 2.1

| Производительность одного добычного комплекса | т/сут | 525-800 | 295-501 |

| тыс.т год | 180-200 | 90-153 | |

| Потери руды | % | 0.44 | 0.44 |

| Разубоживание руды | % | 7.0 | 7.0 |

Учитывая принятые особенности подготовки к отработке рудного тела, эксплуатационная деятельность на руднике разделяется на 2 стадии:

1 стадия: создание защитных (разрезных) слоев №4 и №11, при проведении нарезных работ по проходке лент с уменьшенными параметрами (высота лент не должна превышать 4 м, согласно рекомендациям, 100% креплении лент, и при формировании высокопрочного закладочного массива;

2 стадия: очистные работы по отработке основных запасов под защитными (разрезными) слоями по проектной схеме отработки, при фланговом опережении отработки запасов в 1-й и 3-й панелях (согласно принятой схеме отработки блока).

Вентиляция рудника

Группа горючести руд блока №1 и вмещающих пород по месторождению определена по ГОСТ 12.1.044-89.

По степени склонности к самовозгоранию руды и вмещающие породы месторождения тр. «Мир» относятся к IV классу — не склонные к самовозгоранию.

По пожароопасности кимберлитовое месторождение тр. «Мир» отнесено к 3 типу – непожароопасное.

Нефтегазоопасность месторождения.

Месторождение рудника «Мир» отнесено к опасным по ядовитым и горючим газам, и нефтепроявлениям. Строительство и эксплуатация рудника «Мир» должны производиться с соблюдением ЕПБруд, ЕПБвзр, а также СпецМерМир, которые учитывают требования ПБуг, ВрИнстрУгНефть, ПБнефть и других действующих нормативных документов применительно к условиям рудника «Мир».

Более подробная информация в ПРИЛОЖЕНИИ 2