Содержание

Введение

1 Выбор и обоснование метода производства

2 Выбор и обоснование места строительства

3 Характеристика исходного сырья, вспомогательных материалов, изготовляемой продукции атмосферного блока

4 Физико-химические основы процесса

5 Описание схемы технологического процесса

6 Материальный баланс установки

7 Расчет основного технологического аппарата

7.1 Тепловой баланс колонны К-1

7.2 Определение количества теоретических тарелок

7.3. Конструктивный расчет аппарата

7.3.1 Определение диаметра колонны

7.3.2 Определение высоты колонны

7.4 Гидравлический расчет колонны К-1

7.5 Механические расчеты

7.5.1 Расчет штуцеров

7.5.2 Расчет обечайки

7.5.3 Расчет эллиптического днища

8 Расчет вспомогательного технологического аппарата

8.1 Технологический расчет теплообменника

8.2 Расчет ориентировочной поверхности теплообмена

8.3 Гидравлический расчет кожухотрубчатого теплообменника.

8.4 Механический расчет теплообменника

9 Безопасность жизнедеятельности

9.1 Общая характеристика опасных и вредных факторов производства

9.2 Производственная санитария

9.2.1 Микроклиматические условия труда

9.2.2 Вентиляция производственных помещений

9.2.3 Вредные вещества

9.2.4 Шум и вибрация

9.2.5 Освещение производственных помещений

9.3 Техника безопасности

9.3.1 Электробезопасност

9.3.2 Обеспечение безопасности оборудования производственных и трудовых процессов

9.3.3 Пожарная безопасность

9.3.4 Обеспечение безопасности в аварийных ситуациях

10 Охрана окружающей среды

Заключение

Список использованных источников

Введение

Нефтепереработка – крупнотоннажное производство, основанное на превращениях нефти, ее фракций и нефтяных газов в товарные нефтепродукты и сырье для нефтехимии, основного органического и микробиологического синтеза. Производство представляет собой совокупность осуществляемых на нефтеперерабатывающих заводах (НПЗ) физических и химико-технологических процессов и операций, включающую подготовку сырья, его первичную и вторичную переработку.

Перед переработкой нефть подвергают специальной подготовке сначала нефтепромыслах, а затем непосредственно на НПЗ, где ее освобождают от пластовой воды, минеральных солей и механических примесей и стабилизируют, отгоняя главным образом пропан-бутановую, а иногда частично и пентановую углеводородные фракции. Первичная переработка нефти заключается в разделении ее на фракции, различающихся пределами выкипания, с помощью первичной или вторичной атмосферной и вакуумной перегонки. Такая переработка позволяет выделять из нефти только изначально присутствующие в ней вещества. Ассортимент, выход и качество получаемых продуктов полностью определяются химическим составом сырья [1].

Процессы первичной переработки нефти, к которым относятся прямая перегонка под атмосферным давлением (получение топливных дистиллятов и мазута) и под вакуумом (получение масляных дистиллятов, гудрона), основываются на законах физического разделения нефти на узкие фракции. Полученные при атмосферной перегонке светлые нефтепродукты при их дополнительной вторичной обработке с помощью каталитических процессов облагораживания (изомеризация, риформинг, гидроочистка) обеспечивают выработку различных моторных топлив – автомобильных бензинов, реактивных и дизельных топлив. Масляные дистилляты подвергаются различным процессам облагораживания по соответствующим поточным схемам НПЗ топливно-масляного профиля [2]. В настоящее время оптимизация таких установок является главной задачей для того, чтобы повысить качество получаемых нефтепродуктов при минимальных затратах.

Одним из основных направлений технического прогресса в нефтеперерабатывающей промышленности является создания высоко производительных комбинированных установок. При их эксплуатации достигнуты эффективные технологические показатели, поэтому внедрение установок, например, таких как ГК-3, актуально для повышения экономических показателей отрасли.

В данной выпускной работе будет спроектированы основной и вспомогательный аппараты блока АТ комбинированной установки ГК-3 производительностью 4000000 т/год обессоленной нефти. Для достижения поставленных целей в ходе проекта будут решены следующие задачи: составление материального и теплового балансов; конструктивный расчет, расчет на прочность основного и вспомогательного аппаратов.

Данная установка предназначена для переработки обессоленной, обезвоженной нефти и нефтепродуктов, получаемых из нефти, с получением полуфабрикатов, сырья для других процессов.

Блок атмосферной трубчатки (АТ) — предназначен для разделения нефти на фракции путем подогрева ее в трубчатых печах с последующей ректификацией и стабилизацией продуктов разделения.

Полученные полуфабрикаты используют как сырье установок каталитического крекинга, гидрокрекинга или пиролиза и в некоторых случаях – термического крекинга с получением дистиллятного крекинг-остатка, направляемого далее на коксование с целью получения высококачественных нефтяных коксов.

1 Выбор и обоснование метода производства

Процесс перегонки представляет собой разделение нефти на фракции с целью получения чистых индивидуальных компонентов. Способы перегонки нефти на современных атмосферных комбинированных установок могут быть разнообразны. Основными из них являются однократное испарение в одной ректификационной колонне, двукратное испарение в двух колоннах, расположенных последовательно, перегонка с испарением легких фракций в испарителе (колонне предварительного испарения), либо эвапораторе, но самый распространенный – это ректификация.

Ректификацией называют процесс разделения жидких неоднородных смесей на практически чистые компоненты, либо фракции, различающиеся по температуре кипения [2]. Это достигается с помощью массо‒ и теплообмена между фазами перегоняемой смеси, например пар-жидкость.

Процесс осуществляется в ректификационных колонках. При ректификации происходит контакт между восходящим потоком паров и стекающим вниз конденсатом – флегмой. Пары имеют более высокую температуру, чем флегма, поэтому при контакте происходит теплообмен. В результате этого низкокипящие компоненты из флегмы переходят в паровую фазу, а высококипящие компоненты конденсируются и переходят в жидкую фазу. Для эффективного ведения процесса ректификации необходим более тесное соприкосновение между паровой и жидкой фазами. Это достигается с помощью контактирующих устройств, таких как тарелок, насадок и т.д. [3].

Принцип действия колонны заключается в следующем: на питательную тарелку подается исходное сырье, которое стекает вниз с одной тарелки на другую. Затем, теплоносителем подогревается низ колонны, в связи с этим происходит испарине и пары направляются вверх. Проходя жидкостной слой тарелки, происходит массо‒ и теплообмен. Т.е. пар при контакте с жидкостью, конденсирует высококипящие компоненты. Из высококипящего пар переходит в низкокипящий компонент, двигаясь снизу-вверх. Вверху колонны пар конденсируется и частично подается в качестве флегмы на орошение. По ходу движения в аппарате флегма меняет свой состав, она обогащается высококипящими компонентами и отдает пару низкокипящие, только на питательной тарелке ее состав не меняется. Внизу аппарата флегма имеет чистый высококипящий компонент, который в виде кубового остатка удаляется из колонны.

С целью предупреждения разложения высококипящих фракций нефти, требуется снижение их температур кипения (для этого понижают давление).

Наиболее популярные в использование барботажные (тарельчатые) колонны, поскольку надежны при большой производительности, а также обеспечивают бесперебойную работу при широком диапазоне изменения нагрузок. Но имеют недостаток ‒ высокое гидравлическое сопротивление, но при ректификации значимой роли не играет.

Контактные устройства (тарелки) могут быть клапанные, ситчатые, колпачковые, провальные, с S-образными элементами и другие.

В ситчатых тарелках газ проходит через отверстия размером 1,5-5 мм и распределяется в жидкости струей или пузырьками.

Преимущества ситчатых тарелок по сравнению с колпачковыми тарелками заключаются в том, что благодаря большому числу мелких отверстий пар поступает в жидкость в виде множества пузырьков, благодаря чему обеспечивается лучшее взаимодействие его с жидкостью.

Недостаток ситчатых тарелок состоит в том, что они могут работать лишь при сравнительно высокой скорости пара, при которой жидкость поддерживается на тарелках и не проливается сквозь отверстия. При снижении скорости пара жидкость будет стекать в отверстия, и работа колонны нарушится. Следовательно такая колонна не может работать с пониженной производительностью,так же чувствительны к загрязнениям [4].

Менее чувствительными оказались колпачковые тарелки, кроме того, у них более высокий интервал устойчивой работы. Принцип работы – газ разбивается об прорези колпачка на отдельные струи. Проходя через слой жидкости, струи разрушаются, и происходит распределение газа в жидкости. Возможно образование пены и брызг, но это зависит от скорости движения газа и работы колпачков. К недостаткам относятся более сложная конструкция, низкие предельные нагрузки, трудоемкая очистка и высокая цена.

Клапанные тарелки, приспособленные для работы при сильно изменяющихся нагрузках по газу. В этих тарелках отверстия перекрыты клапанами, открытие которых зависит от нагрузки по газу. Чем больше нагрузка, тем выше приподнимается клапан и тем больше становится проходное сечение. Таким образом, при разных расходах скорость газа в проходном сечении остается постоянной. К преимуществам можно отнести более высокую эффективность, обеспечивают работу в широком диапазоне нагрузок. Недостатком их является возможность засорения или закоксовывания клапанов.

Мы рассмотрели принцип работы ректификационной колонны, с помощью которой можно получить дизельное топливо. Сырьем для которой является обессоленная нефть, поступающая с установки ЭЛОУ-10/6 цеха 11 НПЗ.

2 Выбор и обоснование места строительства

Важным аспектом для выбора места строительства является экономическая часть. Предприятие должно нести минимальные расходы на строительство и низкую себестоимость продукции при ее высоком качестве.

На данные критерии будут влиять:

1) удаленность от населенных пунктов

АО «Ангарская нефтехимическая компания» находится в г. Ангарске Иркутской области. Завод расположен рядом с железной дорогой, по которой осуществляется доставка нефти и транспортировка готовой продукции по месту назначения;

2) потребность в продукции и наличие рынков сбыта

АНХК удовлетворяет потребность в обеспечения предприятий Сибири и Дальнего Востока нефтепродуктами, а также рядом с заводом расположен город Иркутск, что позволяет обеспечить стабильную подачу химикатов и отправку продуктов;

3) климатические условия

Климат влажный континентальный с тёплым летом (+32°С и выше); и очень холодной зимой (до -40°С и ниже);

4) направление ветров

В течение года в Ангарске преобладает юго-восточный ветер. Усредненный показатель скорости ветра в течение года составляет 1,9 м/с. Самым спокойным месяцем является декабрь, а самым ветренным апрель.;

5) водные ресурсы

Вода на установки поступает с реки Ангара. Сброс промышленных стоков производится в очистные сооружения, где они очищаются и идут на повторное использование, либо сбрасываются в реку.

6) энергетические ресурсы

Электроэнергией завод обеспечивает предприятие ПАО «Иркутскэнерго»;

7) трудовые ресурсы

Подготовка рабочих и инженерно-технических кадров осуществляется в Иркутском национальном исследовательском техническом университете (ИРНИТУ), в Ангарском государственном техническом университете (АнГТУ), в Межотраслевом региональном учебном центре ОАО «АНХК», в профессиональных училищах и лицеях.

Комбинированная установка ГК-3 первичной переработки нефти, вторичной перегонки бензина, вакуумной перегонки мазута и каталитического крекинга входит в состав цеха 11 Нефтеперерабатывающего производства АО «АНХК». Введена в действие в сентябре 1968 года и имеет выгодное расположение, поскольку:

― Есть обеспеченность сырьем (нефть с установки ЭЛОУ-10/6);

― Есть источник энергоснабжения;

― Экономически выгодно.

3 Характеристика исходного сырья, вспомогательных материалов, изготовляемой продукции атмосферного блока

Таблица 3.1 – Характеристика сырья

| Наименование сырья | Обозначение стандарта или технических условий | Показатели качества | Норма показателя по стандарту |

| 1 | 2 | 3 | 4 |

| 1 Нефть Западно-Сургутская

|

ГОСТ 3900-85 | Плотность при 20 °С, кг/м3, не | 0,8922 |

| ГОСТ 2177-99 | Фракционный состав, °С:

10% 50% 90% |

48 63 79 |

|

| ГОСТ 19121-73 | Содержание общей серы, % масс, не более | 1,73 | |

| ГОСТ 21534-76 | Концентрация хлористых солей, кг/м3, не более | 0,3 | |

| ГОСТ 6370-83 | Массовая доля механических примесей, % не более | 0,05 | |

| ГОСТ 28781-90 | Давление насыщенных паров, мм рт. ст., не более | 148 |

Характеристика вспомогательных материалов приведена в таблице 3.2

Таблица 3.2 – Характеристика вспомогательных материалов

| Наименование сырья | Обозначение стандарта или технических условий | Показатели качества | Норма показателя по стандарту |

| 1 | 2 | 3 | 4 |

| 1. Азот газообразный | СТО 05742746-01-27-2016 | Принимается по результатам | — |

Окончание таблицы 3.2

| 1 | 2 | 3 | 4 |

| (газ для продувки оборудования) | анализа поставщика | — | |

| 2. Воздух сжатый | СТО 05742746-02-38-2015 | Принимается по результатам анализа поставщика | — |

| 3. Масла турбинные марки Тп-30

|

ГОСТ 9972-74

|

Принимается по результатам анализа поставщика.

|

— |

| 4. Масла турбинные марки Тп-22С, марка 1 | ТУ 38.101821-2013 | Принимается по результатам анализа поставщика. |

— |

| 5. Масла индустриальные

(И-30А, И-40А, И-50А)

|

ГОСТ 20799-88

|

Принимается по результатам анализа поставщика. |

— |

| 6. Щелочь свежая разбавленная | СТО 05742746-02-52-4 2018 | 1. Массовая доля гидроокиси натрия, % в пределах | 6-40 |

| 2. Содержание механических примесей | отсутствие |

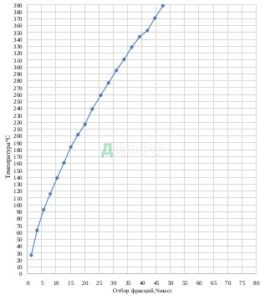

Кривая ИТК рисунок 3.1 построена по данным таблицы 3.3

Таблица 3.3 – ИТК Западно-Сургутского месторождения

| Температура, °С | Отбор фракций, % | Температура, °С | Отбор фракций, % |

| 28 | 1,07 | 312 | 33,52 |

| 64 | 3,1 | 330 | 36,22 |

| 94 | 5,39 | 345 | 38,97 |

| 117 | 7,71 | 354 | 41,69 |

| 140 | 10,1 | 372 | 44,32 |

| 162 | 12,51 | 390 | 47,12 |

| 185 | 14,92 | 408 | 49,92 |

| 203 | 17,41 | 426 | 52,72 |

| 218 | 19,9 | 446 | 55,52 |

Окончание таблицы 3.3

| Температура, °С | Отбор фракций, % | Температура, °С | Отбор фракций, % |

| 240 | 22,39 | 470 | 58,36 |

| 260 | 25,37 | 490 | 61,55 |

| 278 | 28,07 | остаток | 100 |

| 296 | 30,82 |

Рисунок 3.1 – Кривая ИТК нефти Западно-Сургутского месторождения

Характеристика продукции приведена в таблице 3.4

Таблица 3.4 – Характеристика продукции

| Наименование продукции | Обозначение стандарта или технических условий | Показатели качества | Норма показателя по стандарту |

| 1 | 2 | 3 | 4 |

|

СТО 05742746-02-03-2009 | 1. Объёмная доля компонентов, %:

1.1. Метана 1.2. Этана 1.3. Пропана 1.4. Суммы бутанов 1.5. Суммы пентанов, не более 1.6. Суммы непредельных углеводородов С2-С5 2. Плотность при 20оС, г/дм3

|

0,1-8 0,3-8 10-50 30-65 15 не нормируется, определяется обязательно не нормируется, определяется обязательно |

| 2. Головка стабилизации предельная | СТО 05742746-02-04-2014 | 1.Массовая доля компонентов, %

1.1. этана 1.2. пропан 1.3. бутан 1.4. сумма углеводородов С5 и выше, не более 1.5. Сероводорода, не более 2. Плотность при 20оС, кг/м3 |

не нормируется не нормируется не нормируется 55

0,003 не нормируется |

Продолжение таблицы 3.4

| 1 | 2 | 3 | 4 |

| 3. Фракция бензина прямогонного 30-180 оС (компонент автомобильных бензинов)

|

СТО 05742746-

02-02-2011

|

1.Плотность, кг/м3

— при 15оС — при 20оС

2. Фракционный состав: -температура начала кипения, оС -температура конца кипения, оС, не выше 3. Коррозионные свойства

4. Массовая доля компонентов, % -непредельных углеводородов -ароматических углеводородов 5. Массовая доля серы, мг/кг (ppm) 6.Содержание воды и механических примесей |

не нормируется не нормируется

не нормируется

210

не коррозионный (выдержит испытание на медной пластинке)

не нормируется не нормируется

не нормируется

отсутствие |

| 4. Дистиллят топлива ТС-1

|

СТО 05742746-02-17-2012

|

1.Температура вспышки, определяемая в закрытом тигле, °С, не ниже

2. Фракционный состав, °С: 2.1.Температура начала кипения, не выше |

28

150

|

Продолжение таблицы 3.4

| 1 | 2 | 3 | 4 |

| 2.2 50% перегоняется при температуре,не выше

2.3. 98% перегоняется при температуре,не выше 3.Кинематическая вязкость, мм2/с (сСт), при 20°С, не менее 4.Плотность при 20оС, кг/м3 |

195

250

1,3

не нормируется |

||

| 5. Фракция 280-400 оС

|

СТО 05742746-02-24-2014

|

1.Плотность при 20 оС, кг/м3, не менее

2.Фракционный состав: -температура начала кипения, оС, не ниже — 50% объем перегоняется при температуре, оС, не ниже — до 360 оС перегоняется % об., не менее 3. Температура застывания, оС, не выше 4. Температура вспышки, определяемая в закрытом тигле, оС, не ниже |

860

200

300

70

10

75 |

Продолжение таблицы 3.4

| 1 | 2 | 3 | 4 |

| 6.Газойль тяжёлый

|

СТО 05742746-02-65-2016 | 1.Плотность при 20 оС, г/см3, в пределах

2.Массовая доля серы, %, не более 3.Массовая доля механических примесей, % |

0,954-1,000

1,2

Не нормируется |

| 7. Компоненты мазута | СТО 05742746-02-59-2014 | 1.Температура вспышки, определяемая в открытом тигле, оС, не ниже

-мазут марки топочный 40 -мазут марки топочный 100 |

90

110 |

| 8.Компоненты топлива дизельного

|

СТО 05742746-02-05-2014

|

1.Фракционный состав:

1.1.50% перегоняется при температуре, °С, не выше 1.2.95% (по объему) перегоняется при температуре, °С, не выше 2.Содержание воды 3.Плотность при 15 оС, кг/м3 |

280

360

отсутствие

не нормируется

|

| 9.Фракция 280-400 оС

|

СТО 05742746-02-24-2014

|

1.Плотность при 20 оС, кг/м3, не менее

2.Фракционный состав: -температура начала кипения, оС, не ниже |

860

200

|

Продолжение таблицы 3.4

| 1 | 2 | 3 | 4 |

| — 50% объем перегоняется при температуре, оС, не ниже

— до 360 оС перегоняется % об., не менее 3.Температура застывания, оС, не выше 4.Температура вспышки, определяемая в закрытом тигле, оС, не ниже |

300

70

10

75 |

||

| 10.Фракция НК-80 оС | СТО 05742746-02-51-2015 | 1.Плотность при 15оС, кг/м3

2.Фракционный состав, оС: -температура начала кипения -температура конца кипения, не выше 3.Коррозия медной плстинки 4. Массовая доля серы, % 5. Детонационная стойкость: октановое число: 6.Содержание воды и механических примесей |

не нормируется

не нормируется

80 выдержит испытание на медной пластинке 1 класс не нормируется

не нормируется не нормируется отсутствие |

Окончание таблицы 3.4

| 1 | 2 | 3 | 4 |

| 11.Компоненты и фракция НК-115 оС

|

СТО 05742746-02-40-2016 | 1.Фракционный состав:

-температура начала кипения, оС, не ниже -температура конца кипения, оС, не выше 2.Плотность, кг/м3при 15 °С или при 20 °С 3.Содержание воды |

20

115

не нормируется

отсутствие |

4 Физико-химические основы процесса

В процессе ректификации на качество разделения главным образом влияет число контактных ступеней и потоковое отношение жидких и паровых фаз. Для получения высококачественного продукта необходимо иметь оптимальноее количество тарелок, флегмовое число и контролировать параметры: температура, давление, место ввода сырья и другие.

Ректификационная колонна – это противоточный аппарат колонного типа, в котором происходит процесс физического разделения смесей углеводородов с получением целевых продуктов требуемого качества. Стекающая вниз жидкая фаза обогащается высококипящим компонентом, а поднимающийся пар – низкокипящим, т.е. из пара в жидкость уходит вкк, а из жидкости в пар переходит нкк. В результате пар, дойдя до верха, превращается в практически чистый нкк, а жидкость, дойдя до низа, в почти чистый вкк. Движущей силой этого обмена на границе двух фаз является стремление жидкой и паровой фазы к их равновесному состоянию.

Из верхней части колонны отводят тепло, а к нижней части колонны – подводят. При конденсации часть паров вверху колонны образуется поток жидкости, флегмы, орошения, перетекающее вниз с тарелки на тарелку. Внизу колонны за счет подвода тепла часть жидкости испаряется, образуя восходящий поток паров. Наличие конденсатора и кипятильника позволяет обеспечить необходимые жидкостные и паровые нагрузки в колонне. Отбираемый сверху колонны продукт, обогащенный нкк, называется ректификатом, а снизу, обогащенный вкк – остатком.

Различают простые и сложные колонны, это зависит от числа получаемых продуктов. Простые для получения двух продуктов, сложные для получения 3-х и более продуктов.

Исходя из типа используемых контактных устройств внутри колонны, их делят на насадочные и тарельчатые. Насадочные колонны – это колонны, в которых установлены насадки. Они бывают регулярными и нерегулярными.

Нерегулярная насадка – это неупорядоченный слой насыпного инертного материала в виде керамических шаров, металлических элементов и т.п. для увеличения площади контакта пара и жидкости. Преимущества — малый вес, большая площадь контакта, большая площадь свободного сечения, химическая инертность, дешевизна. Недостаток — высокое сопротивление самой насадки, сложность правильного распределения паров и флегмы, а также невысокий диапазон устойчивой работы.

Регулярные насадки состоят из отдельных элементов скомпонованные в пакеты слои гофрированных и перфорированных металлических листов. Преимущества – высокая эффективность, малый перепад давления. Недостаток – высокая стоимость.

Самый распространенный вид колонн, используемых в промышленности –тарельчатые колонны. Тарелка представляет собой контактное устройство, на которой происходит тепло-, массообмен между паровой и жидкой фазами. В зависимости от технологических условий в колонну могут устанавливаться тарелки различных конструкций (колпачковые, ситчатые, клапанные, с S-образными элементами и т.д.). В каждой колонне имеются секции питания, отгонная и концентрационная.

Место ввода сырья называется секцией питания. Выше нее находится концентрационная секция, а ниже отгонная секция. Питательной тарелкой называют ту, на которую подается смесь для разделения. Для нормальной работы колонны обязательны подача орошения на верх концентрационной секции колонны и ввод тепла, или острого водяного пара, в отгонную секцию.

Принцип действия ректификационной колонны заключается в следующем: в секцию питания поступает смесь для ректификации в виде смеси паров и жидкостей. При входе сырья в колонну происходит процесс однократного испарения, в результате которого образуются пары и жидкости, находящиеся в состоянии равновесия. На каждой тарелке происходит контакт между парами и жидкостью, стекающею на эту тарелку. В результате контакта этих потоков изменяются составы паровой и жидкой фаз. При этом пары обогащаются низкокипящими компонентами, а жидкость высококипящими. Уходящие с тарелки потоки паров и жидкости будут находиться в состоянии, близком к равновесному. При этом пары поступают на вышележащую тарелку, где вступают в контакт с соответствующим потоком жидкости, а жидкость идет на нижележащую тарелку, где вновь происходит изменение состава фаз. Подобное контактирование осуществляется до тех пор, пока пар наверху и жидкость внизу колонны не приобретут заданные составы.

5 Описание схемы технологического процесса

Нагрев обессоленной нефти, поступающей с установки ЭЛОУ-10/6 цеха 11 НПЗ, в теплообменниках 1, 2, 3, 4 потоков – схема № 02 – 11 – 06/2014 блоков АТ, ВПб, ВПм и блока защелачивания

Все процессы на блоке производятся с помощью ректификации и теплообмена.

Атмосферная часть работает по схеме двухкратного испарения и конденсации.

Обезвоженная и обессоленная нефть на ГК-3 поступает с установки ЭЛОУ-10/6 по трубопроводу № 2609 Dу 450 на прием насоса поз. Н-1/1,2 и подается для нагрева четырьмя потоками в четыре группы теплообменников.

Расход потока I регулируется клапаном (поз. FV1302), установленным перед теплообменником поз. Т-17/9,10.

Расход потока II регулируется клапаном (поз. FV1303), установленным перед теплообменником поз. Т-17/3.

Расход потока III регулируется клапаном (поз. FV1304), установленным перед теплообменником поз. Т-44.

Расход потока IV регулируется клапаном (поз. FV1305), установленным после теплообменника поз. ТП-2.

Нефть перед разделением на первый и второй потоки проходит через теплообменник Т-17/4, где нагревается за счет тепла фракции 180-240оС отпарной колонны поз. К-3 (3-й секции) и далее разделяется на первый и второй потоки.

В первом потоке нефть последовательно проходит через теплообменники и подогревается до 260оС за счет тепла:

в теплообменнике поз. Т-17/9,10 – верхнего циркулирующего орошения вакуумной колонны поз. К-13 с выходом в теплообменник поз. Т-72;

в теплообменнике поз. Т-17/7,8 — верхнего циркулирующего орошения вакуумной колонны поз. К-13 с выходом в теплообменник поз. Т-17/9,10 или нижнего циркулирующего орошения вакуумной колонны поз. К-13 с выходом в теплообменник поз. Т-77;

в теплообменнике поз. Т-17/5,6 — нижнего циркулирующего орошения вакуумной колонны поз. К-13 с выходом в теплообменник поз. Т-77 или в теплообменник поз. Т-17/7,8;

в теплообменнике поз. ТП-3/1,2 – гудроном вакуумной колонны поз. К-13 с выходом в теплообменник поз. Т-81/1,2.

Температура первого потока нефти замеряется термопарой (поз. TI 1003), установленной после теплообменников поз. ТП-3/1,2.

Во втором потоке нефть последовательно проходит через теплообменники и подогревается до 240оС за счет тепла:

в теплообменнике поз. Т-17/3 – фракции 240-300оС отпарной колонны поз. К-3 (2-й секции) с выходом в теплообменник поз. Т-27;

в теплообменнике поз. ТП-4 — нижнего циркулирующего орошения ректификационной колонны поз. К-2 с выходом в колонну поз. К-2;

в теплообменнике поз. ТП-5 — нижнего циркулирующего орошения вакуумной колонны поз. К-13 с выходом в теплообменник поз. Т-17/5,6.

Температура второго потока нефти замеряется термопарой (поз. TI 1004), установленной после теплообменника поз. ТП-5.

В третьем потоке нефть последовательно проходит через теплообменники и нагревается до 250оС за счет тепла:

в теплообменнике поз. Т-44 — верхнего циркулирующего орошения колонны поз. К-2 с выходом в колонну поз. К-2;

в теплообменнике поз. Т-37/2 — среднего циркулирующего орошения колонны поз. К-8 с выходом в колонну поз. К-8;

в теплообменнике поз. Т-39/4 — верхнего циркулирующего орошения колонны поз. К-8 с выходом в теплообменник поз. Т-51 и далее в колонну поз. К-8;

в теплообменнике поз. Т-39/3 – фракции 300-350оС отпарной колонны поз. К-3 (1-й секции) с выходом в теплообменник поз. Т-29;

в теплообменнике поз. Т-37/1 – фракции 240-300оС отпарной колонны поз. К-3 (2-й секции) с выходом в теплообменник поз. Т-17/3;

в теплообменнике поз. Т-40/2 – верхнего циркулирующего орошения колонны поз. К-8 с выходом в теплообменник поз. Т-39/4;

в теплообменнике поз. Т-40/1 – среднего циркулирующего орошения колонны поз. К-8 с выходом в теплообменник поз. Т-37/2 и далее в колонну поз. К-8;

в теплообменнике поз. Т-39/2 – фракции 300-350оС отпарной колонны поз. К-3 (1-й секции) с выходом в теплообменник поз. Т-39/3;

в теплообменнике поз. Т-106 – среднего циркулирующего орошения колонны поз. К-8 с выходом в теплообменник поз. Т-40/1.

Температура третьего потока нефти замеряется термопарой (поз. TI 1005), установленной после теплообменника поз. Т-106.

В четвертом потоке нефть последовательно проходит через теплообменники и нагревается до 200оС за счет тепла:

в теплообменнике поз. ТП-1 – легкого газойля каталитического крекинга колонны поз. К-9/1 от насоса поз. Н-32 с выходом в теплообменник поз. Т-16/2;

в теплообменнике поз. ТП-2 — тяжелого газойля каталитического крекинга колонны поз. К-8 от насосов поз. Н-29/1,2,3 с выходом в теплообменники поз. Т-51А, Т-31А.

Температура четвертого потока нефти замеряется термопарой (поз. TI 1006), установленной после теплообменника поз. ТП-2, давление четвёртого потока замеряется техническим манометром (поз. РI 4074).

Первичная разгонка нефти в ректификационной колонне поз. К-1 – схема № 02 – 11 – 06/2014 блоков АТ, ВПб, ВПм и блока защелачивания.

После нагрева все четыре потока нефти объединяются в один общий поток, и с температурой 230оС (поз. TI 299_101) нефть поступает в отбензинивающую колонну поз. К-1.

С верха ректификационной колонны поз. К-1 предельный газ, водяные пары, пары бензиновой фракции НК-180оС с температурой 143-145оС (поз. TICА 1032) поступают в аппараты воздушного охлаждения поз. ВХ-1/1,2,3, где они конденсируются и охлаждаются. Из аппаратов поз. ВХ-1/1,2,3 бензин, вода и газ поступают через теплообменники поз. Т-1/1,2 в рефлюксную емкость поз. Е-1 с температурой 64-66оС. На приводах вентиляторов аппаратов поз. ВХ-1/1,2,3 установлены вариаторы, с помощью которых регулируется температура на объединенном потоке бензина из теплообменников поз. Т-1/1,2 (поз. TIC 1034).

В рефлюксной емкости происходит разделение фаз на воду-бензин-газ. Накопившаяся в нижней части емкости вода дренируется через клапан раздела фаз (поз. LCA 1403) в сернисто-щелочную канализацию. Предельный газ из емкости поз. Е-1 проходит через теплообменник поз. Т-54, где охлаждается водой 2-ой системы и поступает в абсорбер поз. Е-75 под первую колпачковую тарелку. Давление в емкости поз. Е-1 измеряется по прибору (поз. PICAH 1207), регулируется клапаном (поз. PV 1207), установленным на линии выдачи газа из емкости поз. Е-1. В абсорбере поз. Е-75 происходит отделение капелек легкого бензина за счет прохождения газа через тарелки. Предельный газ с верха абсорбера поз. Е-75 выводится в заводскую сеть по трубопроводам № 2918, № 2037 и на трубчатые печи поз. П-1/1,2,3,5,8 в качестве топлива. В случае отсутствия потребителя, максимальное количество газа сжигается на печах, а избыток сбрасывается на факел по трубопроводам № 2358, № 2359. Давление газа, подаваемого на трубчатые печи поз. П-1/1,2, 3,5,8, регулируется клапаном (поз. PV 1208), установленным на линии выдачи газа с блока АТ в заводскую сеть. Газовый конденсат из абсорбера поз. Е-75 передавливается в емкость поз. Е-4 (Е-2).

Уровень в абсорбере поз. Е-75 измеряется по прибору (поз. LICAHL 1404) и регулируется клапаном (поз. LV 1404). Часть бензина из емкости поз. Е-1 забирается насосом поз. Н-11/2, Н-11/2а и подается в качестве острого орошения в ректификационную колонну поз. К-1. Температура верха колонны поз. К-1 регулируется клапаном (поз. FV 1311), установленным на линии подачи острого орошения поз. К-1.

Стабилизация бензина в колонне поз. К-4 – схема № 02 – 11 – 06/2014 блоков АТ, ВПб, ВПм и блока защелачивания.

Избыток бензина из емкости поз. Е-1 забирается насосом поз. Н-7/1,2, и откачивается через теплообменник поз. Т-65 в стабилизатор поз. К-4 (на 14-ю тарелку). Уровень в емкости поз. Е-1 измеряется по прибору (поз. LICSAHL 1402) и регулируется клапаном (поз. LV 1402), установленным на линии откачки бензина из поз. Е-1.

Избыток бензина с емкости поз. Е-2 забирается насосом поз. Н-6, Н-6a, объединяется с бензином поз. Е-1, прокачивается через теплообменник поз. Т-65, где нагревается и направляется в колонну — стабилизатор поз. К-4 (на 14-ю тарелку).

Бензин, поступивший в колонну поз. К-4 из емкостей поз. Е-1,2, подвергается стабилизации, т.е. отделению легких углеводородов (от С1 до С4, частично С5) от прямогонной бензиновой фракции.

Для обеспечения процесса стабилизации прямогонной бензиновой фракции в колонну поз. К-4 подводится тепло с помощью выносного подогревателя (ребойлера) поз. Т-18, в пучки которого подается НЦО колонны поз. К-2. Из подогревателя поз. Т-18 пары с температурой возвращаются в поз. К-4 под 36-ю тарелку. Температура в низу колонны поз. К-4 (Т-18) измеряется по прибору (поз. TICА 2003) и регулируется клапаном (поз. TV 2003), установленным на линии подачи НЦО поз. К-2 в пучки поз. Т-18.

Из стабилизатора пары легких углеводородов (от С1 до С4, частично С5) поступают в аппарат воздушного охлаждения поз. ВХ-3/1, где они конденсируются и охлаждаются.

Заданная температура конденсата после воздушного аппарата поз. ВХ-3/1 регулируется (датчик поз. ТIC 2007) изменением скорости вращения вентилятора воздушного аппарата с использованием вариатора.

Из аппарата поз. ВХ-3/1 сжиженный газ поступает в конденсаторы-холодильники поз. Т-3/2,3 и далее, с температурой 45-50оС (поз. ТIC 2005), в рефлюксную емкость поз. Е-3. Газ из емкости поз. Е-3 после клапана, регулирующего давление в емкости поз. Е-3 (поз. PV 2203) объединяется с газом емкости поз. Е-1 и подвергается осушке в абсорбере поз. Е-75.

Из емкости поз. Е-3 часть жидкого газа (головка стабилизации предельная) забирается насосом поз. Н-17/2, 17а и подается в качестве острого орошения в стабилизатор поз. К-4, а избыток через клапан, регулирующий уровень в поз. Е-3 (поз.LV 2402), выводится с установки по трубопроводу №2357 Dy 80 в парк 11 цеха 17/19 НПЗ. Температура верха колонны поз. К-4 измеряется по прибору (поз. TICАН 66) и регулируется клапаном (поз. FV 2301), установленным на линии подачи острого орошения в поз. К-4.

Стабильный бензин с низа колоны поз. К-4 (Т-18) избыточным давлением, через клапан, регулирующий уровень в стабилизаторе поз. К-4 (Т-18) (поз.LV 61), подается на вторичную перегонку в колонну вторичной перегонки поз. К-5 на 36-ю тарелку.

Нагрев полуотбензиненной нефти в технологической печи поз. П-1/1,2,8 – схема № 02 – 11 – 06/2014 блоков АТ, ВПб, ВПм и блока защелачивания .

Из нижней части колонны поз. К-1 часть отбензиненной нефти забирается насосом поз. Н-3/1,2, прокачивается через змеевик трубчатой печи поз. П-1/1, нагревается до температуры 320-350оС (поз.TISA 1101A, TISA 1102A) и подаётся в качестве “горячей струи” под первую тарелку в колонну поз. К-1. Температура отбензиненной нефти на выходе из трубчатой печи поз. П-1/1 регулируется клапаном (поз. FV 1357), установленным на линии подачи топливного газа на форсунки печи поз. П-1/1. Для эффективного регулирования горения форсунок, на печи поз. П-1/1 установлен кислородомер (поз. QI 1501).

Уровень в колонне поз. К-1 измеряется по прибору (поз. LICSAHL 1401) и регулируется суммарным расходом нефти на блок АТ с помощью клапанов (поз. FV 1302, FV 1303, FV 1304, FV 1305), установленными на трубопроводах первого, второго, третьего и четвертого потоков нефти блока АТ.

Другая часть отбензиненной нефти из куба колонны поз. К-1 забирается насосом поз. Н-2/1,2, прокачивается через змеевики трубчатых печей поз. П-1/2,8, в которых нагревается до 352-354оС (поз. TICAH 1131-1134, TICAH 1141-1144) и поступает в колонну поз. К-2 на 6-ю тарелку. Температура отбензиненной нефти на выходе из трубчатых печей поз. П-1/2,8 регулируются клапанами (поз. FV 1379, FV 1389), установленными на линиях подачи топливного газа на форсунки печей поз. П-1/2,8.

Ректификация отбензиненной нефти в колонне поз. К-2 – схема № 02 – 11 – 06/2014 блоков АТ, ВПб, ВПм и блока защелачивания.

Нагретая отбензиненная нефть поступает в ректификационную колонну поз. К-2 и подвергается ректификации.

С верха колонны поз. К-2 отбирается бензиновая фракция НК-180оС, а боковыми погонами фракции: 180-240оС, 240-300оС, 300-350оС. С низа колонны выводится мазут.

С верха колонны поз. К-2 пары бензиновой фракции НК-180оС и водяные пары с температурой до 138оС (поз. TICA 1055) поступают в аппараты воздушного охлаждения поз. ВХ-2/1,2,3, из воздушных аппаратов поз. ВХ-2/1,2,3 бензин и вода поступают через конденсаторы-холодильники поз. Т-2/3,4 в рефлюксную емкость поз. Е-2, где они конденсируются и охлаждаются. В рефлюксной емкости происходит разделение фаз бензин-вода (поз. LCAHL 1427). Накопившаяся в нижней части емкости поз. Е-2 вода сбрасывается в сернисто-щелочную канализацию.

Заданная температура конденсата после водяных конденсаторов-холодильников поз. Т-2/3,4 регулируется прибором (поз. ТIC 1064) изменением скорости вращения вентиляторов воздушных аппаратов с использованием вариаторов.

Часть бензина из емкости поз. Е-2 забирается насосом поз. Н-4, Н-5/2 и подается в качестве острого орошения наверх колонны поз. К-2. Температура верха колонны поз. К-2 регулируется клапаном (поз. FV 1327), установленным на линии подачи острого орошения в колонну поз. К-2.

Избыток бензина забирается насосом поз. Н-6, Н-6a, прокачивается через теплообменник поз. Т-65, где нагревается и направляется в колонну — стабилизатор поз. К-4 (на 14-ю тарелку). Несконденсированные пары легкого нефтепродукта из емкости поз. Е-2 сбрасываются в линии факельных газов высокого (№2359 Dy 500) или низкого (№2358 Dy 400) давления через клапан, регулирующий давление в емкости поз. Е-2 (поз. PV 1227).

Боковой погон, фракция 180-240оС, как дистиллят топлива ТС-1, с 45-й тарелки колонны поз. К-2 с температурой до 200оС (поз. TI_1057) самотеком поступает в третью секцию отпарной колонны (стриппинг) поз. К-3 через клапан, регулирующий уровень (поз.LV 1424) в третьей секции, откуда забирается насосом поз. Н-11/1, Н-5/1 и откачивается через теплообменник поз. Т-17/4, воздушный аппарат поз. ВХ-16, водяной теплообменник поз. Т-16/1 в емкости поз. Е-16-Е-19 для отстоя от воды. Пары с верха отпарной колонны поз. К-3/3 поступают через две секции аппарата поз. ВХ-3 в емкость поз. Е-7 или под 45-ю тарелку колонны поз. К-2.

Заданная температура конденсата после аппарата воздушного охлаждения поз. ВХ-3 регулируется (датчик поз. ТIC 521_7) изменением скорости вращения вентилятора воздушного аппарата с использованием вариатора.

Дистиллят топлива ТС-1 после теплообменника поз. Т-16/1 откачивается по следующей схеме: при получении топлива арктического поток проходит через емкость поз. Е-16, мимо фильтров поз. Ф-9, Ф-9а, через концевой теплообменник поз. Т-26а и далее по трубопроводу №2303 Dy150, №8187 Dy150, №2306 Dy150 в парк 14 цеха 11 НПЗ. При получении дизельного топлива летнего и дистиллята топлива ТС-1 поток фракции 180-240 оС направляется в емкости поз. Е-17, поз. Е-18, поз. Е-19 для отделения от технологической влаги и далее выдается через фильтры поз. Ф-9, Ф-9а, концевой теплообменник поз. Т-26а по трубопроводу № 2330 Ду-150, в парк 54 цеха 18 НПЗ.

Боковой погон, фракция 240-300оС, как топливо дизельное легкое, с 35-й тарелки колонны поз. К-2 с температурой до 280оС (поз. TI_1058) самотеком поступает во 2-ю секцию отпарной колонны поз. К-3 через клапан, регулирующий уровень (поз.LV 1423) во 2-й секции, откуда забирается насосом поз. Н-10/1, Н-102 и откачивается последовательно через теплообменники поз. Т-37/1, Т-17/3, концевой теплообменник поз. Т-27а, Т-27 в парк 24 или 17а цеха 8/14 НПЗ, в парк 22 цеха 8/14 НПЗ по трубопроводу №2355 Dy150, по трубопроводу №2348 Dy150 в парк 15/38 цеха 17/19 НПЗ. Пары с верха отпарной колонны поз. К-3/2 поступают через четыре секции аппарата поз. ВХ-3 в емкость поз. Е-7 или под 35-ю тарелку колонны поз. К-2.

Боковой погон, фракция 300-350оС, как топливо дизельное тяжёлое, с 20-й тарелки поз. К-2 с температурой до 335оС (поз. TI_1059) самотеком поступает в 1-ю секцию отпарной колонны поз. К-3 через клапан, регулирующий уровень (поз.LV 1422) в 1-й секции, откуда забирается насосом поз. Н-9, Н-10/2 откачивается последовательно через теплообменники поз. Т-39/2, Т-39/3, концевой теплообменник поз. Т-29 по трубопроводу №2349 Dy150 в парк 24 или по трубопроводу №8006 Dy200 в парк 17а цеха 8/14 НПЗ, по трубопроводу №2348 Dy150 в парк 15/38 цеха 17/19 НПЗ. Пары с верха отпарной колонны поз. К-3/1 поступают под 21-ю тарелку колонны поз. К-2.

При получении дизельного топлива летнего (топливо дизельное «Л») и дистиллята топлива ТС-1 потоки фракций 240-300оС и 300-350оС после концевых теплообменников поз. Т-27, Т-29 объединяются в один и выдаются через теплообменник подогрева нефти установки ЭЛОУ 10/6 по трубопроводу №2349 Dy150 в парк 24 или по трубопроводу №8006 Dy200 в парк 17а цеха 8/14 НПЗ, по трубопроводу №2348 Dy150 в парк 15/38 цеха 17/19 НПЗ, а фракция 180-240оС поступает на отстой воды в ёмкости поз. Е-17, поз. Е-18, поз. Е-19. При получении топлива дизельного арктического емкости поз. Е-17, поз. Е-18, поз. Е-19 и фильтры поз. Ф-9, 9А отключаются, дистиллят топлива ТС-1 выдается по байпасам емкостей поз. Е-17,18,19, включается емкость поз. Е-16. Разглушается перемычка между ТС-1 и дизельным топливом летним, и производится компаундирование фракций 180-240оС, 240-300оС. При переходе с дизельного арктического на вариант получения ТС-1, отглушается перемычка между ТС-1 и топливом дизельным, схема промывается в течение 30 минут дистиллятом топлива ТС-1 по схеме топлива арктического в парк 14 цеха 11 НПЗ, а затем дистиллят топлива ТС-1 выводится по своей схеме в парк 54 цеха 18 НПЗ.

При получении топлива дизельного зимнего (топливо дизельное «З») потоки фракций 180-240оС и 240-300оС объединяются после концевых теплообменников и выдаются через теплообменник подогрева нефти установки ЭЛОУ 10/6 по трубопроводу №2349 Dy150 в парк 24 или по трубопроводу №8006 Dy200 в 17а цеха 8/14 НПЗ, по трубопроводу №2303 Dy150 в парк 14 цеха 11 НПЗ, а фр. 300-350оС откачивается как компонент топлива дизельного «Л» по трубопроводу №8354 (2108) Dy150 в парк 17а цеха 8/14 НПЗ, по трубопроводу №2348 Dy150 в парк 15/38 цеха 17/19 НПЗ или как компонент топочного мазута в парк 18 цеха 8/14 НПЗ.

Для отпаривания легких фракций и получения необходимой температуры вспышки нефтепродуктов в каждую секцию отпарной колонны поз. К-3 возможна подача перегретого водяного пара. При беспаровом методе получения топлив в колонне поз. К-2, пар в отпарные колонны поз. К-3/1,2,3 не подается. Нефтепродукт из емкости поз. Е-7 насосами поз. Н-26/1,2 откачивается в трубопровод НЦО колонны поз. К-2. Уровень в емкости поз. Е-7 регулируется клапаном (поз. LV 1425).

Для отпаривания легких фракций и снижения температуры кипения нефтепродуктов в низ колонны поз. К-2 подается перегретый водяной пар, расход которого замеряется прибором (поз. FIC 1326).

Перегрев пара, подаваемого в колонну поз. К-2, отпарную колонну поз. К-3, осуществляется в пароперегревателе печи поз. П-1/2 до температуры 250-450оС (поз. TI 1140). Также имеется перемычка на выходе из пароперегревателя печи поз. П-1/5 в коллектор перегретого пара печи поз. П-1/2.

Мазут с низа колонны поз. К-2 с температурой до 350оС (поз. TIA 1051) забирается насосом поз. Н-25/1,2 и подается на вакуумную перегонку через трубчатую печь поз. П-1/3, где нагревается до температуры 350-420оС (поз. TISA 3101A, TISA 3102A). Если вакуумная часть не работает, то мазут из колонны поз. К-2 насосом поз. Н-25/1,2 подается в пучки подогревателей (ребойлеров) поз. Т-19, поз. Т-20, поз. Т-21 и далее, через теплообменники поз. ТП-3/1,2, Т-81/1,2, Т-31а откачивается для захолаживания через установку ЭЛОУ-10/6 цеха 11 по трубопроводу №8188 Dy150 в парк 18 цеха 8/14 НПЗ. Уровень в колонне поз. К-2 измеряется по прибору (поз. LICSAHL 1421) и регулируется клапаном (поз.LV 1421), установленным на линии откачки мазута из колонны поз. К-2, при работе блока ВПм регулирование уровня колонны поз. К-2 осуществляется регулирующими клапанами (поз. FV 3351, FV 3352), установленными на каждом потоке трубчатой печи поз. П-1/3. Для эффективного регулирования горения форсунок на трубчатой печи поз. П-1/3 установлен кислородомер (поз. QIA 1503).

Избыточное тепло колонны поз. К-2 снимается двумя циркулирующими орошениями.

Верхнее циркулирующее орошение (ВЦО) забирается с 42-й тарелки и насосом поз. Н-8/1,2 прокачивается через теплообменники предварительного нагрева сырья колонн вторичной перегонки: поз. Т-7, поз. Т-9, поз. Т-63, поз. Т-64, поз. Т-65 и далее, через теплообменник подогрева нефти поз. Т-44 и через клапан, регулирующий расход ВЦО (поз. FV 1321), возвращается в колонну поз. К-2 на 44-ю тарелку.

При исключении из работы блока ВПб возможна работа схемы верхнего циркулирующего орошения (ВЦО): насосом поз. Н-8/1,2 ВЦО поз. К-2 прокачивается через теплообменник поз. Т-65 и далее, через теплообменник подогрева нефти поз. Т-44 и через клапан, регулирующий расход ВЦО (поз. FV-1321), возвращается в колонну поз. К-2 на 44-ю тарелку.

Нижнее циркулирующее орошение (НЦО) забирается с 32-й тарелки и насосом поз. Н-8а/1,2 прокачивается через пучки подогревателей поз. Т-18, 60 подогрева низа колонн блока вторичной перегонки бензина и далее через теплообменник подогрева нефти поз. ТП-4, возвращается через клапан, регулирующий расход НЦО (поз. FV 1322), в поз. К-2 на 34-ю тарелку.

Поэтапное разделение бензинов в колоннах поз. К-5,6,7,16 – схема № 02 – 11 – 06/2014 блоков АТ, ВПб, ВПм и блока защелачивания

Стабильный бензин с низа колоны поз. К-4 (Т-18) избыточным давлением, через клапан, регулирующий уровень в колонне поз. К-4 (Т-18) (поз.LV 61), подается на вторичную перегонку в колонну вторичной перегонки поз. К-5 на 36-ю тарелку.

При исключении из работы блока ВПб стабильный бензин с низа колоны поз. К-4 (Т-18) избыточным давлением, через клапан, регулирующий уровень в колонне поз. К-4 (Т-18) (поз.LV 2401А), подается через теплообменники поз. Т-80А, Т-64, Т-80 на блок защелачивания в емкость поз. Е-14.

При необходимости, на максимальной нагрузке блока АТ, можно выдавать стабильный бензин с низа колоны поз. К-4 (Т-18) на прием насосов поз. Н-49, Н-66/2, которые прокачивают стабильный бензин через водяные теплообменники поз. Т-80а, Т-64, Т-80, емкость поз. Е-14, концевой теплообменник Т-26 и далее по трубопроводу №2194-3329 Dy100 в парк 55 цеха 8/14 НПЗ, по трубопроводу №8183 Dy150 в парки 2, 3 цеха 11 НПЗ.

При необходимости, часть стабильного бензина из колонны поз. К-4 (Т-18) можно выдавать мимо блока вторичной перегонки бензина. В этом случае часть (постоянное количество) бензина из колонны поз. К-4 откачивается в колонну поз. К-5, а другая часть выводится мимо блока вторичной перегонки бензина через теплообменник поз. Т-80А, Т-64, Т-80 на блок защелачивания в емкость поз. Е-14, далее через теплообменник поз. Т-26 по трубопроводу №8183 Dy150в парк 2,3 цеха 11 НПЗ.

Колонна вторичной перегонки поз. К-5 предназначена для получения фракции НК-115оС.

Пары фракции НК-115оС с верха колонны поз. К-5 поступают через аппарат воздушного охлаждения поз. ВХ-4 в конденсатор-холодильник поз. Т-4 и поз. Т-61/1, где они конденсируются и охлаждаются.

Конденсат фракции НК-115оС и несконденсированный газ из конденсаторов-холодильников поступают в рефлюксную емкость поз. Е-4. Из емкости поз. Е-4 фракция НК-115оС забирается насосом поз. Н-14/1,2 и подается, через клапан (поз. TV 67), регулирующий температуру верха колонны поз. К-5 (поз. TIC 67), на орошение колонны поз. К-5, а избыток, через клапан, регулирующий уровень в емкости поз. Е-4 (поз. LV 100), откачивается на блок защелачивания в емкости поз. Е-8, поз. Е-9 и далее через концевой теплообменник поз. Т-22 откачивается по трубопроводу №8170 Dy80 в парки 2, 3и по трубопроводу №2352 Dy150 в парк 69 цеха 11 НПЗ.

С низа колонны поз. К-5 фракция 62-180оС поступает в подогреватель поз. Т-19. Теплоносителем в подогревателе является верхнее или нижнее циркулирующие орошения вакуумной колонны поз. К-13 или мазут колонны поз. К-2. Из подогревателя пары возвращаются в колонну поз. К-5 под первую тарелку. Температура низа колонны поз. К-5 (Т-19) регулируется клапаном (поз.TV 85_2), установленным на подаче теплоносителя в трубные пучки подогревателя поз. Т-19.

Из подогревателя поз. Т-19 фракция 62-180оС забирается насосом поз. Н-66/1,2, прокачивается, через клапан (поз. LV 62), регулирующий уровень в колонне поз. К-5 (Т-19), через теплообменник поз. Т-9, где нагревается до температуры 120-130оС (поз.TI 299-405) и подается в колонну поз. К-6 на 29-ю тарелку.

Колонна вторичной перегонки поз. К-6 предназначена для получения фракции 62-105оС.

Пары фракция 62-105оС с верха колонны поз. К-6 поступают через аппарат воздушного охлаждения поз. ВХ-5 в конденсаторы-холодильники поз. Т-5/1,2, где они конденсируются и охлаждаются.

Конденсат фракции из конденсаторов-холодильников поступает в рефлюксную емкость поз. Е-5. Из емкости поз. Е-5 фракция 62-105оС забирается насосом поз. Н-22, поз. Н-14/2 и подается через клапан (поз. TV 68), регулирующий температуру верха поз. К-6 (поз. TIC 68), на орошение колонны поз. К-6, а избыток через клапан, регулирующий уровень в емкости поз. Е-5 (поз. LV 101) выдается на блок защелачивания в емкость поз. Е-11 и далее по трубопроводу №8170 Dy150 в парки 2, 3 цеха 11 НПЗ, по трубопроводу №2194-3329 Dy100 в парк 55 цеха 8/14 НПЗ.

С низа колонны поз. К-6 фракция 105-180оС поступает в подогреватель поз. Т-20. Теплоносителем в подогревателе поз. Т-20 является НЦО вакуумной колонны поз. К-13 или мазут поз. К-2. Пары из подогревателя возвращаются в колонну поз. К-6 на 1-ю тарелку. Температура низа колонны поз. К-6 (Т-20) измеряется по прибору (поз. TIC 90) и регулируется клапаном (поз. TV 90), установленным на подаче теплоносителя в трубные пучки подогревателя поз. Т-20.

Из подогревателя поз. Т-20 фракция 105-180оС забирается насосом поз. Н-49, поз. Н-66/2, прокачивается, через клапан, регулирующий уровень в колонне поз. К-6 (Т-20) (поз. LV 63), через водяной теплообменник поз. Т-80а, Т-64, Т-80, емкость поз. Е-14, концевой теплообменник Т-26 и далее по трубопроводу №2194-3329 Dy100 в парк 55 цеха 8/14 НПЗ, по трубопроводу №8170 Dy150 в парки 2, 3 цеха 11 НПЗ.

С целью увеличения октанофонда и повышения среднего октанового числа компонента автомобильных бензинов (бензина КК) имеется возможность выдачи бензина КК на блок вторичной перегонки бензина с целью разделения его на легкую (НК-80оС), среднюю (80-130оС) и тяжелую (130-КК) фракции.

Стабильный бензин КК из испарителя поз. Т-49 под избыточным давлением поступает в колонну поз. К-7. Колонна поз. К-7 предназначена для отбора фракции НК-80оС. Пары фракции НК-80оС с верха колонны поз. К-7 поступают через аппарат воздушного охлаждения поз. ВХ-6 в конденсаторы-холодильники поз. Т-61/2,4, где конденсируются и охлаждаются.

Конденсат фракции НК-80оС из конденсаторов-холодильников поступает в рефлюксную емкость поз. Е-65. Из емкости поз. Е-65 фракция НК-80оС забирается насосом поз. Н-17/1, Н-13 и подается частично на орошение колонны поз. К-7, избыток фракции НК-80оС откачивается на блок защелачивания через емкость поз. Е-13 в емкость поз. Е-20, где смешивается с фракцией 80-130оС.

С низа колонны поз. К-7 бензин КК поступает в подогреватель поз. Т-21, в котором теплоносителем является НЦО колонны поз. К-13 или мазут колонны поз. К-2 (при остановке ВПм). Пары из подогревателя поз. Т-21 возвращаются в колонну поз. К-7 под 1-ю тарелку.

Бензин КК из подогревателя поз. Т-21 забирается насосом поз. Н-24, Н-16/2, прокачивается через теплообменник поз. Т-7, где нагревается до температуры 125-135оС (поз. TI 299-402) и поступает в колонну вторичной перегонки поз. К-16 на 31-ю тарелку.

Колонна вторичной перегонки поз. К-16 предназначена для получения бензиновой фракции 80-130оС.

Пары фракции 80-130оС из колонны поз. К-16 поступают через аппарат воздушного охлаждения поз. ВХ-7 в конденсатор-холодильник поз. Т-62, Т-61/3, где конденсируются и охлаждаются. Конденсат фракции из конденсаторов-холодильников поступает в рефлюксную емкость поз. Е-66, откуда забирается насосом поз. Н-23, Н-17/1 и подается на орошение колонны поз. К-16, а избыток откачивается на блок защелачивания через емкость поз. Е-15, концевой теплообменник Т-25 по трубопроводу №2194-3329 Dy100 в парк 55 цеха 8/14 НПЗ, либо в емкость поз. Е-20, где смешивается с фракцией НК-80оС, и далее откачивается по трубопроводу №2353 Dy150 в парк 25, 66 цеха 11 НПЗ.

С низа колонны поз. К-16 фракция 130оС-КК поступает в подогреватель поз. Т-60, в котором в качестве теплоносителя используется НЦО колонны поз. К-2. Пары из подогревателя поз. Т-60 возвращаются в колонну поз. К-16 под 1-ю тарелку. Из подогревателя поз. Т-60 фракция 130оС-КК забирается насосом поз. Н-16/1,2 и откачивается на охлаждение в теплообменник поз. Т-14, аппарат воздушного охлаждения поз. ВХ-15, теплообменник поз. Т-68, далее откачивается на блок защелачивания в ёмкость поз. Е-20, где объединяется с фракцией НК-80оС и фракцией 80-130оС, либо откачивается через емкость поз. Е-10 по трубопроводу №8354 Dy150в парк 920/922 цеха 57/60 Химического завода и далее на гидроочистку, либо в цех № 1 Товарно-сырьевого производства ОАО «АНХК» (далее – цех № 1 ТСП) как бензин каталитического крекинга для отгрузки на экспорт или дальнейшей переработки [5].