Введение

1. Технология приготовления кефира

1.1. Область применения

1.2. Требования к качеству и безопасности

1.3. Требования к сырью и материалам

1.4. Расход сырья, основных материалов, тары и вспомогательных материалов

1.5. Технологический процесс

1.6. Заквашивание и сквашивание смеси, охлаждение

1.7. Фасовка, упаковывание, маркирование

1.8. Контроль производства

1.9. Санитарные требования к аппаратуре и оборудованию

1.10. Описание лини

1.11. Техническая характеристика линии

2. Технологическое оборудование

2.1. Танк молокохранительный В2-ОМГ-10

2.2. Центробежный насос НМУ-6

2.3. Автоматизированная пластинчатая пастеризационно-охладительная установка ОПЛ-5

2.4. Пластинчатый пастеризатор

2.5. Сепаратор-молокоочиститель ОМА-3М

2.6. Гомогенизатор А1-ОГМ

2.7. Танк Г6-ОПБ-1000 для выдерживания пастеризованного молока

2.8. Шестеренный насос НРМ-2 с внутренним зацеплением

2.9. Танк двустенный ОТК-6 для сквашивания молока

2.10. Фасовочно-упаковочный автомат М6-ОПЗ-Е…

3. Микробиологический контроль…

4. Статистическая модель технологического объекта

5. ХАСПП

Заключение

Список литературы

Введение

Кефир является одним из наиболее популярных кисломолочных диетических напитков и по праву занимает доминирующее положение среди всех продуктов переработки молока.

Родиной кефира является Северный Кавказ, где его долгое время изготовляли в бурдюках или в деревянных кадках. Технология его изготовления в аулах простая – кефирные грибки заливают парным молоком, охлажденным до 18-20 0С, в процессе сквашивания и созревания продукт периодически взбалтывают. При созревании кефира вследствие усиленной аэрации активно развиваются дрожжи, что влияет на вкус и консистенцию продукта: консистенция становится жидкой, сметанообразной, вкус – специфическим, кислым, приобретает остроту.[1]

В России кефир вырабатывался еще в 1866-1867 гг. кустарным способом на грибках, привезенных с Кавказа в сухом виде. Кефирные грибки оживляли в кипяченом охлажденном обезжиренном молоке и использовали для приготовления заквасок. Молоко для кефира подогревали до 16-23 0С и заквашивали закваской, непосредственно слитой с грибков. После получения сгустка бутыли взбалтывали для ускорения процесса образования напитка и выдерживали в помещении при температуре 14-16 0С в течение суток, а иногда и более продолжительное время.

По той же технологии вырабатывали кефир на городских молочных заводах, при этом применяли пастеризацию молока и розлив напитка в бутыли с герметичной укупоркой.

В результате длительности технологического процесса, трудоемкости многих операций выпуск кефира был ограничен и спрос населения на него не удовлетворялся, поэтому в 30-х годах ХХ в. технологию кефира изменили: его стали выпускать ускоренным способом, получившим впоследствии наименование термостатного.

Молоко, идущее на выработку кефира, стали сквашивать при высоких температурах в термостатах без встряхивания и соответствующего накопления продуктов дрожжевого брожения. В результате изменения технологии вместо мягкого по консистенции полужидкого напитка с характерным освежающим вкусом заводы стали выпускать продукт с плотным сгустком, по вкусу похожим на простоквашу.

В результате ряда научно-исследовательских работ был разработан резервуарный способ производства кефира, являющийся в настоящее время общепризнанным и широко внедренным в молочную промышленность.[2]

Цель данной курсовой работы: рассмотреть технологию производства кефира средней жирности, аспекты микробиологического контроля, технологию разработки ХАСПП.

1. Технология приготовления кефира

1. Область применения

Настоящая технологическая инструкция распространяются на кефир (именуемый в дальнейшем продукт), вырабатываемый из коровьего молока путем сквашивания его закваской, приготовленной на кефирных грибках и предназначенный для непосредственного употребления в пищу.[3]

1.1. Продукт в зависимости от используемого молочного сырья подразделяю на:

• из натурального молока;

• из нормализованного молока;

• из восстановленного молока;

• из рекомбинированного молока;

• из их смесей.

1.2. В зависимости от массовой доли жира продукт подразделяют на:

• с м.д.ж. 1,0 %;

• с м.д.ж. 2,5 %;

• с м.д.ж. 3,2 %.

2. Требования к качеству и безопасности

Продукт должен соответствовать требованиям ГОСТ Р 52093 и вырабатываться по настоящей технологической инструкции с соблюдением санитарных норм и правил для предприятий молочной промышленности (СанПиН 2.3.4.551, а также СанПиН 2.3.2.1078).

Таблица 1. Соответствие органолептическим показателям.

По физико-химическим показателям продукт должен соответствовать нормам, указанным в таблице 2.

По микробиологическим показателям продукт должен соответствовать требованиям СанПиН 2.3.2.1078 (п. 1.2.1.7), приведенным в таблице 3

Содержание токсичных элементов, микотоксинов, антибиотиков, пестицидов и радионуклидов в продукте не должно превышать допустимые уровни, установленные в СанПиН 2.3.2.1078 (п. 1.2.1), указанным в таблице 4.

3. Требования к сырью и материалам.

Для производства продукта применяют следующее сырьё и основные материалы:

• молоко коровье, закупаемое не ниже первого сорта по ГОСТ Р 52054;

• молоко цельное сухое высшего сорта по ГОСТ 4495;

• молоко сухое обезжиренное по ГОСТ 10970;

• сливки сухие по ГОСТ 1349;

• масло сливочное несоленое по ГОСТ 37;

• кефирная закваска по ОСТ 10-02-02-4-87;

• воду питьевую по ГОСТ Р 51232 и СанПиН 2.1.4.1074 (для восстановленного или рекомбинированного молока).

Допускается использование импортного сырья, за исключением кефирной закваски, по показателям качества и безопасности не уступающего требованиям, указанным выше, и разрешенного к применению органами и учреждениями Роспотребнадзора России и не заменяющему природу продукта. Сырье, используемое в производстве продукта, должно быть разрешено к применению органами Госветнадзора и Роспотребнадзора и сопровождаться документами, подтверждающими его безопасность и качество. Качество сырья должно соответствовать требованиям действующей технической документации и СанПиН 2.2.2.1078. Молоко и сливки сырье, используемые в производстве продукта, должно сопровождаться ветеринарным свидетельством по форме № 2 или ветеринарной справкой по форме № 4 (в пределах города, района) и соответствовать ветеринарно-санитарным требованиям. Технологический процесс производства, хранение, транспортирование продуктов не должно наносить вреда окружающей природной среде и здоровью человека.[4]

4. Расход сырья, основных материалов, тары и вспомогательных материалов

Расход сырья и вспомогательных материалов на выработку 1 т продукта учитывают в соответствии с приведенными рецептурами и по фактическим затратам, но не выше норм, разработанных и утвержденных в установленном порядке. Рецептуры на выработку продуктов (в кг на 1000 кг готового продукта без учета потерь) приведены в приложении А. Примечания к рецептурам: при использовании указанного сырья с другими физико-химическими показателями, а также другого сырья делают перерасчет рецептур.[5]

5. Технологический процесс

Технологический процесс производства продукта осуществляют в соответствии со схемой технологического процесса в следующей последовательности:

• приемка и подготовка молочного сырья;

• восстановление молока, нормализация;

• пастеризация, гомогенизация и охлаждение смеси;

• заквашивание и сквашивание смеси;

• перемешивание и охлаждение молочного сгустка;

• охлаждение и созревание готового продукта;

• розлив, упаковка, маркировка.[6]

5.1. Приемка и подготовка молочного сырья, нормализация

Сухое молоко и другое сырьё принимают по массе и показателям качества, указанным ОТК (лабораторией) предприятия. Отобранное по качеству сухое молоко хранится на складе при температуре 0-10оС не более 8 месяцев со дня выработки. Массу сухого обезжиренного молока, рассчитанную согласно рецептуре с учетом потерь, предварительно взвешивают. При выработке продуктов из сухого цельного или обезжиренного молока восстановление проводят в соответствии с требованиями действующей «Технологической инструкцией по производству пастеризованного коровьего молока», утвержденной в установленном порядке.

5.2. Приготовление нормализованной смеси

Нормализацию молока по массовой доле жира осуществляют маслом и заменителем молочного жира в потоке с использованием автоматической системы нормализации или путем смешивания молочного сырья с маслом и заменителем молочного жира в резервуаре с таким расчетом, чтобы в продуктах массовая доля жира была не менее предусмотренной рецептурой на данный вид продукта. В нормализованную молочную смесь, в процессе рециркуляции по замкнутому контуру, через специальное устройство вносят предварительно взвешенное сухое молоко и другие подготовленные компоненты согласно рецептуре. Полученную смесь перемешивают в резервуаре не менее 15 мин и направляют на дальнейшую обработку. Гомогенизация, пастеризация, выдержка и охлаждение смеси. Нормализованную смесь подогревают до температуры от 45 до 55 0С и направляют на гомогенизатор, где гомогенизируют при этой температуре и давлении 15,0+2,5 МПа. При производственной необходимости допускается гомогенизировать смесь при температуре пастеризации. Нормализованную смесь после гомогенизации подвергают тепловой обработке (пастеризуют) при температуре (92+2)0С с выдержкой от 2 до 8 мин или (87+2)0С с выдержкой от 5 до 10 мин. Допускается выдержка молока при этих температурах от 30 до 40 мин, либо другие режимы тепловой обработки, обеспечивающие получение стандартных микробиологических показателей в продукте. После выдержки смесь охлаждают до температуры (23+2) 0С.[7]

6. Заквашивание и сквашивание смеси, охлаждение

Заквашивают и сквашивают смесь в резервуарах для кисломолочных напитков с охлаждаемой рубашкой, снабженных специальными мешалками, обеспечивающими равномерное и тщательное перемешивание смеси с закваской и молочного сгустка. При использовании производственной закваски, приготовленной на обезжиренном молоке, её вносят в массе от 3 до 5 % от массы заквашиваемой смеси. Закваску вносят из ферментеров по специальному трубопроводу с использованием насоса-дозатора, одновременно с подачей нормализованной смеси в резервуар. Для лучшего перемешивания смеси с закваской заполнение резервуара смесью проводят при включенной мешалке. Перемешивание заканчивают через 15-20 минут после заполнения резервуара. Смесь сквашивают при температуре (22+2)0С – летом и (25+2)0С – зимой до образования молочного сгустка кислотностью 80-85 0С. По окончании сквашивания включают подачу ледяной воды с температурой (2+2)0С в межстенное пространство резервуара в течении 30-40 мин. После перемешивания смеси с закваской её оставляют в покое в резервуаре для созревания на 8-12 часов.[8]

7. Фасовка, упаковывание, маркирование

Продукт охлаждают до температуры (4+2)0С в потоке на установках для охлаждения кисломолочного сгустка или в холодильной камере. Перед началом упаковки продукт перемешивают в резервуарах от 2 до 5 минут. Упаковывание и маркирование продуктов производят в соответствии с требованиями ГОСТ Р 52093 в потребительскую тару, разрешенную к применению органами и учреждениями Госсанэпидслужбы РФ для контакта с молочными продуктами. Предел допускаемых отрицательных отклонений содержимого нетто от номинального количества представлен в таблице 5.

Среднее содержимое партии должно быть не менее номинального количества, указанного на упаковке. Упакованные в транспортную тару, маркированные продукты направляют в холодильную камеру с температурой (4+2)0С, где проводят процесс их созревания и доохлаждения, после чего технологический процесс считается завершенным и продукт готов к реализации. Хранение и транспортирование. Срок годности продуктов в герметично упакованной потребительской таре, при температуре хранения (4+2)0С с момента окончания технологического процесса не более 30 суток. Транспортирование продукта должно производиться в соответствии с требованиями действующих правил перевозок скоропортящихся продуктов.[9]

8. Контроль производства

Контроль качества готового продукта проводят по физико-химическим, микробиологическим и органолептическим показателям. Технохимический и микробиологический контроль сырья, технологического процесса и готовой продукции производят в соответствии с действующими инструкциями по техническому и микробиологическому контролю производства на предприятиях молочной промышленности и НД на методы контроля. Перечень рекомендуемого основного оборудования представлен в приложении В. Все данные по производству продукта заносятся в технический.[10]

9. Санитарные требования к аппаратуре и оборудованию.

Оборудование и инвентарь должны быть вымыты и обработаны в соответствии с действующей «Инструкцией по санитарной обработке оборудования, инвентаря и тары на предприятиях молочной промышленности».

10. Описание линии

Рассмотрим основную технологическую схему производства кефира резервуарным способом с охлаждением в резервуарах. По этой схеме молоко подается насосами по трубам, а расфасованный готовый продукт – внутризаводским транспортом (цепными и ленточными транспортерами и т.д.).[11]

В теплообменниках молоко и напитки подвергают термической обработке (нагреванию и охлаждению) до заданной температуры. От механических примесей молоко очищается в сепараторах-очистителях в потоке и для получения соответствующей дисперсности жира и улучшения вязкости напитка обрабатывается в гомогенизаторах.

Напиток в резервуаре перемешивается приводной мешалкой. Расфасовывают напиток в пленочную упаковку или картонные пакеты на разливочных машинах и автоматах. Контроль технологического процесса и управление им автоматизированы.[12]

Проанализируем конкретную линию производства.

Нормализованное по жирности молоко, охлажденное до 4-6 0С, из молокохранительного танка В2-ОМГ-10 емкостью 10 тыс. л центробежным насосом НМУ-6 подается в балансировочный бачок пастеризационно-охладительной установки ОПЛ-5 и далее насосом НМУ-6 направляется в I секцию регенерации теплообменника, откуда подогретое до 30-35 0С поступает в центральную трубку сепаратора-молокоочистителя ОМА-3М. Очищенное молоко под давлением, создаваемым напорным диском сепаратора, поступает в секцию II регенерации теплообменника, после чего направляется в секцию пастеризации для нагрева до 85 0С и подается в танк Г6-ОПБ-1000, где выдерживается при этой температуре 5-10 мин. Из танка молоко самотеком направляется в гомогенизатор А1-ОГМ, где под давлением 125-175 ат гомогенизируется и поступает во вторую секцию теплообменника для отдачи тепла встречному потоку молока. Молоко, охлажденное до температуры заквашивания (23-25 0С) поступает в двустенный танк ОТК-6, куда предварительно с помощью насоса НРМ-2 попадает закваска. Сквашивание происходит до кислотности 85-90 0Т, затем сгусток перемешивается и тут же охлаждается холодной водой до 20 0С. В дальнейшем сгусток оставляют в покое для созревания на 6-10 ч. По истечении времени созревания, перед началом розлива кефир в резервуаре перемешивают 2-10 мин. и подают на фасовочно-упаковочный автомат М6-ОПЗ-Е для расфасовки. Упакованный кефир рекомендуется выдерживать в холодильной камере перед реализацией до достижения им требуемого показателя условной вязкости и температуры 6 0С.

В состав данной линии входит следующее технологическое оборудование:

• Танк молокохранительный В2-ОМГ-10 емкостью 10 тыс. л каждый – 2 шт

• Насос центробежный НМУ-6 производительностью 6 тыс. л/час – 1 шт

• Пастеризационно-охладительная установка ОПЛ-5 производительностью 5 тыс. л/час -1 шт

В состав ОПЛ – 5 входят:

Молокоочиститель ОМА-3М производительностью 5 тыс. л/час 2

• Гомогенизатор двухступенчатый А1-ОГМ с рабочим давлением до 200 ат производительностью 5 тыс. л/час – 1 шт

• Танк Г6-ОПБ-1000 для выдерживания пастеризованного молока емкостью 1 тыс. л – 1 шт

• Балансировочный бак – 1 шт

• Центробежный насос для молока 36МЦ-10-20Щ – 1 шт

• Бойлер – 1 шт

• Насос для горячей воды 3К-9 – 1 шт

• Насос центробежный 36МЦ-6-12 – 1 шт

• Насос-дозатор НРМ-2 для подачи закваски производительностью 250-2000 л/час – 1 шт

• Смеситель для закваски с шаровым клапаном – 1 шт

• Танк двустенный ОТК-6 для сквашивания молока емкостью 6 тыс. л каждый -.4 шт

• Фасовочно-упаковочный автомат М6-ОПЗ-Е – 1 шт

Данная технологическая линия производства кисломолочных напитков резервуарным способом рассчитана на производительность 12 т в сутки.

11. Техническая характеристика линии

• Производительность л в сутки — 12000

• Режим работы двухсменный

• Температура пастеризации, 0С — 85-90

• Давление гомогенизации, 125-175

• Температура заквашивания, 0С20-25

• Температура охлаждения готового напитка, 0С 6

2. Технологическое оборудование

1. Танк молокохранительный В2-ОМГ-10

Емкость для хранения молока цилиндрической формы, состоит из алюминиевого корпуса и стального кожуха. Пространство между ними заполнено термоизолирующим веществом. В верхней части емкости предусмотрены смотровое окно, светильник, моечное устройство, датчик верхнего уровня и воздушный клапан. Смотровое окно и светильник предназначены для периодического осмотра внутренней полости емкости. Моечное устройство выполнено в виде двух трубчатых полудуг с отверстиями для подачи раствора. При вытекании моющего раствора из отверстий трубчатые дуги вращаются за счет возникающих реактивных сил. При этом внутренняя поверхность емкости равномерно орошается моющим раствором. Датчик верхнего уровня сигнализирует о заполнении рабочей вместимости емкости, а воздушный клапан впускает и выпускает воздух при ее опорожнении и заполнении.

В средней части емкости расположены люк, термометр, кран для отбора проб, устройство для контроля за уровнем молока и стационарная лестница для обслуживания верхней части. В нижней части имеются перемешивающее устройство, датчик нижнего уровня и опоры. Перемешивающее устройство состоит из центробежного насоса, эжектора, кранов и соединяющих из трубопроводов.

Емкость наполняется через нижний патрубок. Через этот же патрубок емкость и опорожняется при переключении трехходового крана. Окончание заполнения или опорожнения сопровождается подачей светового или звукового сигнала. При отборе проб пользуются специальным краником, а температуру молока контролируют термометром. Повышение температуры молока за 24 ч хранения в таких емкостях при разности температур окружающего воздуха и продукта, равной 24 0С, допускается не более чем на 2 0С.[13]

Техническая характеристика молокохранительного танка В2-ОМГ-10

• Рабочая вместимость, м3 — 10

• Исполнение — горизонтальное

• Габаритные размеры, мм — 4450х2125х2825

• Установленная мощность, кВт — 0,75

• Масса (без молока), кг — 2255

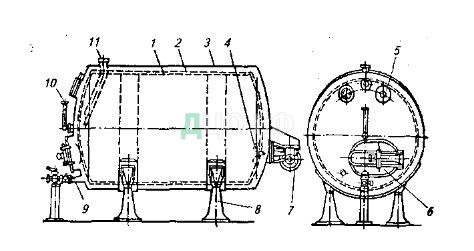

Рисунок 1

1 – рабочая емкость; 2 – теплоизоляция; 3 – кожух; 4 – мешалка; 5 – смотровое окно; 6 – люк; 7 – привод мешалки; 8 – ножки; 9 – сливной патрубок; 10 – термометр; 11 – наливная труба

2. Центробежный насос НМУ-6

Имеет корпус в виде цилиндра, закрываемого крышкой. Во внутренней полости корпуса через отверстие проходит вал с насаженной на него лопастью. Крышка уплотнена резиновым кольцом и зажимными винтами. На ней расположен по оси вала всасывающий патрубок. По касательной к цилиндру корпуса установлен нагнетательный патрубок.

При вращении вала в камере насоса молоко отбрасывается лопастью к периферии камеры и под действием центробежных сил создается давления для вывода продукта в нагнетательный патрубок и транспортирования по молокопроводу. При этом в центральной части камеры насоса образуется разрежение и туда поступает новая порция молока. Поток молок не прерывается. Возврат молока из полости нагнетания в полость всасывания между корпусом и лопастью предотвращения благодаря минимально возможным зазорам между ними.

Подводимая от электродвигателя к рабочему колесу насоса энергия затрачивается на преодоление гидравлических сопротивлений внутри самого насоса и на приращение энергии потока молока. Гидравлические сопротивления внутри насоса зависят от формы и расположения всасывающего и нагнетательного патрубков насоса, формы лопастей, зазоров между ними и корпусом, профиля клапанов и чистоты обработки их поверхностей. Приращение энергии потока молока в насосе зависит от частоты вращения рабочего колеса, размеров и формы камеры и рабочего колеса.[14]

Техническая характеристика центробежного насоса НМУ-6

• Подача, м3/ч — 6

• Напор, м — 8

• Диаметр патрубка, мм всасывания — 40

• Нагнетания — 21; 29

• Частота вращения рабочего органа, с- — 47

• Мощность электродвигателя, кВт — 1,1

• Габаритные размеры, мм — 390х275х200

• Масса, кг — 14,8

Рисунок 2

1 – защитный кожух; 2 – фланец; 3 – шпонка; 4 – зажимное устройство; 5 – гайка крепления кожуха; 6 – обойма; 7 – корпус насоса; 8 – лопасть; 9 – резиновое кольцо; 10 – крышка; 11 – торцевое уплотнение; 12 – торцевая шайба; 13 – наконечник вала; 14 – обратный клапан; 15 – патрубок; 16 – гайка крепления напорного патрубка

3. Автоматизированная пластинчатая пастеризационно-охладительная установка ОПЛ-5

Установка ОПЛ-5 предназначена для быстрой тонкослойной пастеризации молока в закрытом потоке с последующим охлаждением. Она работает при автоматическом регулировании технологического процесса, что исключает возможность выхода из аппарата недопастеризованного молока.

Принцип работы установки.

Сырое молоко поступает в балансировочный бак, снабженный поплавковым клапаном для поддержания постоянного уровня молока. Из бака молоко поступает в насос, который подает его в регулятор потока соответствующей производительности (5000 л/ч). Затем под напором оно входит в секцию регенерации, где прогревается пастеризованным молоком, движущимся с другой стороны пластины. Подогретое молоко из секции регенерации поступает в один из двух работающих по очереди сепараторов-молокоочистителей, где под действием центробежной силы взвешенные частицы вместе со слизью молока остаются на стенках барабана. Очищенное молоко под напором, создаваемым сепаратором (2-3 ат), подается в гомогенизатор, а из него молоко поступает в секцию регенерации теплообменника, где нагревается до заданной температуры и направляется в выдерживатель, затем возвращается в секцию регенерации теплообменника, проходит ее, отдавая тепло через стенку пластины встречному потоку молока, частично охлаждается и приходит в секцию охлаждения, где температура его снижается до заданной. При работе установки ОПЛ-5 в секцию пастеризации насосом (3К-9) подается теплоноситель – горячая вода из бойлера, обогреваемого паром. В секцию охлаждения подается хладоноситель – ледяная вода.[18]

Контроль и регулирование технологического процесса обработки молока в установке ОПЛ-5 осуществляются автоматически. Если во время работы установки температура пастеризации снижается, то перепускной клапан автоматически возвращает недопастеризованное молоко в балансировочный бачок.

Техническая характеристика трехсекционной установки ОПЛ-5:

• Производительность, л/ч — 5000

• Начальная температура молока, 0С — 5-10

• Конечная температура молока, 0С — 85-90

• Температура охлаждения, 0С — 20-25

• Теплоноситель — горячая вода

• Начальная температура теплоносителя, 0С — +95

• Габаритные размеры, мм — 4400х4200х9500

Рисунок 3

1 – пластинчатый пастеризатор; 2 – молокоочиститель ОМА-3М; 3 – балансировочный бак; 4 – центробежный насос для молока; 5 – регулятор потока; 6 – бойлер; 7 – насос для горячей воды; 8 – инжектор; 9 — гомогенизатор А1-ОГМ; 10 – выдерживатель пастеризованного молока Г6-ОПБ-1000; 11 – насос центробежный; 12 – щит управления

4. Пластинчатый пастеризатор

Имеет главную переднюю стойку и вспомогательную заднюю стойку, в которые закреплены концы верхней и нижней горизонтальных штанг. Верхняя предназначена для подвески теплообменных пластин. По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка, герметично уплотняющая канал.

Пластины имеют отверстия с небольшими кольцевыми резиновыми прокладками. После сборки пластин в аппарате образуются две изолированные системы каналов, по которым перемещаются молоко и охлаждающая жидкость.Пластинчатый аппарат снабжен теплообменными пластинами из нержавеющей стали, разбитыми на ряд секций. Секции отделены друг от друга специальными промежуточными плитами, имеющими по углам штуцера для подвода и отвода жидкостей. На пластине выбиты порядковые номера, те же номера указаны на схеме компоновки пластин.

Пластины прижаты к стойке с помощью плиты и прижимных устройств. Степень сжатия тепловых секций определяют по таблице со шкалой, установленной на верхней и нижней распорках. Нулевое деление устанавливают по оси болта вертикальной распорки, оно соответствуют минимальному сжатию, обеспечивающему герметичность. В установках большой производительности пластинчатые аппараты имеют двустороннее расположение секций по отношению к главной стойке.

Техническая характеристика пластинчатого пастеризатора:

• Производительность, л/ч — 1000

• Температура молока, 0С: на входе в аппарат — 5-10

• нагрева (пастеризации) — 85-90

• Время выдержки молока при температуре пастеризации, с — 25

• Габаритные размеры, — 2150х900х18455

• Масса установки, кг – 550

Рисунок 4

1 – зажимное устройство; 2 – нажимные плиты; 3 – первая секция рекуперации; 4 – штуцер для вывода молока из секции рекуперации (3) и подачи его к сепаратору-молокоочистителю; 5 – вторая секция рекуперации; 6 – штуцер для ввода молока в секцию рекуперации (5) после выдерживателя; 7 – секция пастеризации; 8 – главная стойка; 9 – секция водяного и рассольного охлаждения; 10 – штуцер для входа пастеризованного молока; 11 – распорка; 12 – ножка; 13 – штуцер для выхода рассола; 14 – штуцер для выхода пастеризованного молока из секции пастеризации и подачи его в выдерживатель; 15 – штуцер для входа молока в секцию рекуперации после центробежного молокоочистителя; 16 – штуцер для выхода горячей воды; 17 — штуцер для выхода холодной воды; 18 – штуцер для входа рассола; 19 – штуцер для входа пастеризованного молока в секцию водяного охлаждения; 20 – разделительные плиты; 21 – штуцер для входа сырого молока

5. Сепаратор-молокоочиститель ОМА-3М

Предназначен для очистки молока от посторонних примесей, микрофлоры и белковой слизи. В комплект установки ОПЛ-5 входят два молокоочистителя ОМА-3М.

ОМА-3М представляет собой тарельчатый сепаратор полузакрытого типа с ручной периодической выгрузкой осадка. Состоит из барабана, приемно-отводящего устройства и станины с механизмом привода.

Механические загрязнения удаляются путем тонкослойной сепарации в быстровращающемся барабане молокоочистителя. Молоко, подлежащее очистке, по центральной трубке поступает во внутреннюю полость тарелкодержателя. Закрытый ввод предохраняет молоко от попадания посторонней микрофлоры из окружающего воздуха. Через щель, образуемую между тарелкодержателем и основанием барабана, молоко под действием центробежной силы отбрасывается к стенкам корпуса барабана. Здесь наиболее тяжелые и крупные частицы оседают на стенке корпуса, а молоко вместе с мельчайшими частицами поступает в пакет конических тарелок. В пространстве между тарелками молоко очищается от взвешенных частиц.[19]

Очищенное молоко под давлением вновь поступающих порций проходит к центру и поднимается по каналам тарелкодержателя в камеру напорного диска. Неподвижный напорный диск захватывает вращающуюся жидкость и под давлением выводит ее из барабана в отводящую коммуникацию.

Давление молока, выходящего из барабана сепаратора, обеспечивает подачу его и преодоление сопротивлений в пастеризаторе без насоса. Чем дольше работает сепаратор, тем больше заполняется грязевое пространство, поэтому качество очистки с течением времени ухудшается. Практически сепаратор нормально работает 1,5-2 ч, причем этот срок зависит от степени загрязненности исходного молока.

Техническая характеристика сепаратора-молокоочистителя ОМА-3М:

• Производительность, л/ч — 5000

• Скорость вращения барабана, об/мин — 6500

• Количество тарелок, шт — 9

• Угол наклона образующей тарелки, град — 55

• Величина межтарелочного зазора, мм — 11

• Мощность электродвигателя, кВт — 4,5

• Габариты, мм — 900х680х1265

• Масса с электродвигателем, кг — 420

• Температура сепарирования, 0С — 40-60

• Давление на выходе молока, кг/см2 — до 3

Рисунок 5

1 – манометр с мембранной приставкой; 2 – отводящая коммуникация; 3 – гайка для крепления приемно-отводящего устройства с крышкой; 4 – питающий патрубок; 5 – напорный диск; 6 – крышка сепаратора; 7 — крышка барабана; 8 – тарелкодержатель; 9 – конические тарелки; 10 – затяжное кольцо барабана; 11 – основание барабана; 12 – стопор; 13 – станина; 14 – центрируемые винтовые пружины горловой опоры; 15 – гнезда корпуса; 16 – веретено; 17 – шестерня; 18 – опорные шарики; 19 – пружина подпятника; 20 – стакан подпятника; 21 – указатель уровня масла; 22 – винтовое колесо; 23 – валик тахометра; 24 – тормоз (два); 25 – шламовое пространство; 26 – предохранительная гайка

6. Гомогенизатор А1-ОГМ

Гомогенизация – это раздробление (диспергирование) жировых шариков путем воздействия на молоко значительных внешних усилий. В процессе обработки уменьшаются размеры жировых шариков и скорость всплывания. Происходит перераспределение оболочечного вещества жирового шарика, стабилизируется жировая эмульсия, и гомогенизированное молоко не отстаивается.

Принцип действия клапанного гомогенизатора А1-ОГМ.

В цилиндре гомогенизатора на молоко оказывается механическое воздействие при давлении 15-20 МПа (125-175 ат). При подъеме клапана, приоткрывающего узкую щель, молоко выходит из цилиндра. Это возможно при достижении в цилиндре рабочего давления. При проходе через узкую круговую щель между седлом и клапаном, скорость молока возрастает от нулевой до величины, превышающей 100 м/с. Давление в потоке резко падает, и капля жира, попавшая в такой поток, вытягивается, а затем в результате действия сил поверхностного натяжения дробится на мелкие капельки-частицы. Во избежание слипания раздробленных частичек на выходе из клапанной щели применяют двухступенчатую гомогенизацию. На первой ступени создается давление, равное 75% рабочего, на второй ступени устанавливается рабочее давление.

Гомогенизатор представляет собой трехплунжерный насос. Каждый из трех плунжеров, совершая возвратно-поступательное движение, всасывает молоко из приемного канала, закрытого всасывающим клапаном, и нагнетает его через нагнетательный клапан в гомогенизирующую головку под давлением 15-20 МПа.

Техническая характеристика гомогенизатора А1-ОГМ:

• Производительность, л/ч — 5000

• Рабочее давление, МПа — 15-20

• Температура обрабатываемого продукта, 0С — 45-85

• Число плунжеров — 3

• Ход плунжеров, мм — 60

• Частота вращения коленчатого вала, с-1 — 5,65

• Число ступеней гомогенизатора — 2

• Мощность электродвигателя, кВт — 37

• Габаритные размеры, мм — 1480х1110х1640

• Масса, кг — 1710

Рисунок 6

1 – электродвигатель; 2 – станина; 3 – кривошипно-шатунный механизм; 4 – плунжерный блок; 5 — манометрическая головка; 6 – гомогенизирующая головка; 7 – система смазки и охлаждения

7. Танк Г6-ОПБ-1000 для выдерживания пастеризованного молока

В танке для выдерживания пастеризованного молока продукт нагревается через теплопередающую стенку-рубашку от поступающей в нее горячей воды или пара, пропускаемого через горячую воду.

Емкость состоит из корпуса цилиндрической формы, теплообменной рубашки, теплоизоляции и наружного кожуха. Для ее заполнения и опорожнения служит патрубок. Емкость снабжена мешалкой пропеллерного типа. С теплообменной рубашкой соединяется переливная труба и парораспределительная головка, к которой через трубопровод подается пар. Теплоноситель удаляется через патрубок в нижней части из теплообменной рубашки. Люк для осмотра и ремонта рабочей поверхности расположен в средней части. Моющее устройство, находящееся в верхней части емкости, представляет собой реактивную вертушку.

Техническая характеристика танка Г6-ОПБ-1000:

• Вместимость геометрическая, дм3 — 1180

• Вместимость рабочая, дм3 — 1000

• Мощность, кВт — 0,75

• Время поддержания температуры пастеризации, мин — 3-90

• Расход пара, кг/ч — 100

• Расход воды для охлаждения, м3/ч — 5

• Габариты ванны, мм — 1880х1410х2015

• Габариты шкафа управления, мм — 540х460х650

• Общая масса, кг — 625

Рисунок 7

1 – мешалка; 2 – теплоизоляция; 3 – теплообменная рубашка; 4 – внутренний корпус; 5 – наружный корпус; 6 – пульт управления; 7 – ножки; 8 – патрубок наполнения-опорожнения; 9 – пробоотборный кран; 10 – люк; 11 – привод мешалки

8. Шестеренный насос НРМ-2 с внутренним зацеплением

Основные рабочие органы – зубчатый ротор и ведомая шестерня, расположенная эксцентрично продольной оси насоса. Часть ее зубьев входит в зацепление с зубьями ротора. Шестерня свободно посажена на палец, снабженный втулкой. Корпус насоса с одной стороны закреплен на кронштейне гайкой, с другой – закрыт крышкой, которая крепится к корпусу четырьмя шпильками. На внутренней стороне крышки имеется серповидный выступ для предупреждения обратного просачивания жидкости с нагнетательной стороны на всасывающую, являющийся замыкающей поверхностью переноса порций продукта. В крышке имеются пазы, в которых расположены шпильки. Пазы позволяют поворачивать крышку на определенный угол вокруг своей оси и, следовательно, изменять положение зубьев шестерни, находящихся в зацеплении с зубьями ротора, относительно входного отверстия. При этом меняется подача насоса. На крышке нанесены риски, соответствующие определенной часовой подаче насоса. Таким образом, поворот крышки позволяет регулировать подачу насоса в пределах 0,25-2,0 м3/ч. Между крышкой и корпусом помещены уплотнительные прокладки из картона толщиной 0,2 мм, с помощью которых регулируется необходимый зазор между торцом ротора и крышкой.

Отверстие для ввода жидкости расположено сбоку, для вывода – сверху, оба заканчиваются патрубками с муфтами для крепления молочных трубопроводов. В случае необходимости корпус с патрубками может быть повернут в нужное положение. При подаче жидкости в рабочую камеру через нагнетательный патрубок необходимо изменить направление вращения ротора.

Длина вала электродвигателя увеличена с помощью наконечника, который через сальниковое уплотнение входит в корпус насоса. Уплотнение сальниковой набивки осуществляется гайкой и нажимной втулкой. В качестве сальниковой набивки используют хлопчатобумажный шнур диаметром 5 мм, пропитанный животным жиром.[15]

Принцип работы насоса

Перекачиваемый продукт самотеком поступает в рабочую камеру и заполняет впадины между зубьями ротора и шестерни. Вращаясь, зубья переносят перекачиваемый продукт вдоль серповидного выступа, а затем начинают входить в зацепление. При этом продукт вытесняется из впадин и поступает в нагнетательный патрубок.

Техническая характеристика шестеренного насоса НРМ-2:

• Подача, м3/ч — 0,25-2,0

• Напор, МПа — 0,2

• Диаметр всасывающего и нагнетательного патрубков, мм — 36

• Частота вращения ротора, с-1 — 15,5

• Мощность электродвигателя, кВт — 1

• Габаритные размеры, мм — 475х295х285

• Масса, кг – 38

Рисунок 8

1 – прокладка; 2 – шестерня; 3 – палец; 4 – втулка; 5 – крышка; 6 – уплотнительное кольцо; 7 – гайка крепления корпуса насоса; 8 – кронштейн; 9 – гайка сальникового уплотнения; 10 – электродвигатель; 11 — нажимная втулка; 12 – сальниковое уплотнение; 13 – наконечник вала; 14 – ротор; 15 – корпус насоса; 16 – гайка крепления крышки; 17 – серповидный выступ.

9. Танк двустенный ОТК-6 для сквашивания молока

Представляет собой цилиндрический резервуар из нержавеющей стали, закрытый приваренными сферическими днищами. Рабочий резервуар внутри изолирован. Он помещен в кожух (рубашку) из стали толщиной 8 мм, который служит основанием для крепления всей конструкции и арматуры танка. К днищу кожуха приварены конические опоры. Наверху рабочий резервуар соединен с кожухом при помощи фланца, а внизу – посредством системы связей.

По периметру фланца просверлены отверстия на расстоянии 30 мм. Через отверстия поступает вода, которая, омывая поверхность резервуара, охлаждает его и стекает к днищу, откуда через штуцер свободно сливается из межстенного пространства обратно в систему ледяного охлаждения.

В танке смонтирована мешалка. Ее верхние и нижние лопасти соединены между собой наклонно расположенными тягами. Мешалка установлена на упорном шарикоподшипнике, который закреплен в стакане привода, находящегося на верхнем днище рабочего резервуара; приводится в действие электродвигателем. Все элементы мешалки разъемные, что позволяет без особых затруднений осуществлять монтаж и сборку.

В нижней части цилиндра танка расположен люк диаметром 500 мм, закрываемый поворотной крышкой, которую укрепляют при помощи откидных болтов. Наличие на крышке резиновой прокладки позволяет плотно закрывать люк.

Техническая характеристика двустенного танка ОТК-6:

1. Резервуар:

• рабочая емкость, л — 6000

• полная емкость, л — 6200

• внутренний диаметр, мм — 1990

• Наружный диаметр танка, мм — 2115

• Диаметр штуцера для подводки хладагента, мм — 50

• Диаметр патрубков для слива охлаждающей воды, мм — 70

• Толщина теплоизоляции, мм — 32

• Диаметр люка, мм — 500

2. Электродвигатель АО-32-4:

• мощность, кВт — 1

• число оборотов в минуту — 1410

• Габариты, мм — 2235х2280х3100

• Масса, кг — 2140

Рисунок 9

1 – стенка внутреннего резервуара; 2 – стенка кожуха; 3 – крестообразная мешалка; 4 – привод мешалки; 5 – люк; 6 – клапан для спуска готового продукта; 7 – штуцер для подачи хладагента; 8 – штуцер переливной трубы; 9 – штуцер моющего устройства; 10 – пробный кран; 11 – изоляция танка; 12 – штуцер датчика верхнего уровня; 13 – штуцер для удаления охлаждающей воды

10. Фасовочно-упаковочный автомат М6-ОПЗ-Е

Предназначен для фасования продуктов в пакеты из полимерных материалов. Состоит из разливочно-формовочного блока с механизмами сварки пакетов и устройства для укладки пакетов в транспортные ящики. Рабочие органы, кроме конвейера, подачи и отвода ящиков для пакетов, имеют пневмопривод, работой которого управляет командоаппарат. Конвейер имеет электромеханический привод. Разливочно-формовочный блок состоит их рулонодержателя, на котором находится рулон пленки, устройства для выравнивания и натяжения ленты пленки, печатающего устройства, рукавообразователя, механизма продольной сварки, поршневого дозатора с дозирующей трубой, механизма поперечной сварки и обрезки пакета. Поверхность пленки стерилизуют бактерицидной лампой. Автомат осуществляет следующие операции: разматывает пленку с рулона, наносит на пленку дату и код молокозавода, проводит бактерицидную обработку пленки, формует из нее рукав, сваривает продольный и поперечный швы, наполняет пакет продуктом, отсасывает из пакета воздух, сваривает второй поперечный шов и одновременно отрезает пакет и отводит его на конвейер, который подает пакеты в ящик.

Опорой при сварке продольного шва служит формовочная труба, к которой пленка прижимается сваривающей головкой с нагревательным элементом. В нижней части трубы размещены пружинящие распорки, придающие рукаву удобную для поперечной сварки форму. Распорки предотвращают образование складок на поперечном шве. К верхней части формовочной трубы подведена трубка от вакуумного устройства для отсасывания из пакета воздуха. Дозирование продукта в автомате осуществляется поршневым дозатором со всасывающим и нагнетающим клапаном. Порция кефира из дозатора по дозировочной трубе подается в пакет. Дозировочная труба помещена в формовочную.

Механизм сварки поперечного шва имеет две губы – сваривающую и прижимную. Их сжатие обеспечивается пневмоцилиндром. К сваривающей губе прикреплен электронагревательный элемент, к нажимной – резиновая прокладка. Для охлаждения во время работы к сваривающей и прижимной губам подается вода. Механизм сварки поперечного шва осуществляет также протяжку полиэтиленового рукава на длину одного пакета.

Привод конвейера пакетов – пневматический с храповым механизмом, конвейера ящиков с готовой продукцией – электродвигателем через редуктор.

Техническая характеристика фасовочно-упаковочного автомата М6-ОПЗ-Е:

• Производительность, пакетов/мин — 2 и 25

• Объем дозы, л — 0,25; 0,5; 1

1. Точность дозирования, % дозы:

• 0,25 л — ± 4

• 0,5 л — ± 3

• 1 л — ± 2

2. Пленка, мм:

• Толщина — 0,1

• Ширина — 320

3. Размеры пакета для дозы (без продукта), мм:

• 0,25 л — 110х150

• 0,5 л — 175х150

• 1 л — 255х150

1) Давление в пневмосистеме, МПа — 0,62

2) Расход воздуха, м3/ч — 48

3) Мощность привода, кВт — 22

4) Габаритные размеры, мм — 3240х2400х2580

5) Масса (без компрессора), кг — 745

Рисунок 10

1 – поршневой дозатор; 2 – бак молочный; 3 – лестница; 4 – рулонодержатель; 5 – формовочная трубка; 6 — рукавообразователь; 7 – механизм сварки продольного шва; 8, 10 – шкафы электрооборудования; 9 – механизм сварки поперечного шва; 11 – конвейер пакетов; 12 – фотоэлемент счетного устройства; 13 – бункер; 14 – конвейер ящиков с пакетами

3. Микробиологический контроль.

Основной задачей микробиологического контроля в молочной промышленности является обеспечение выпуска продукции высокого качества, повышение ее вкусовых и питательных достоинств. Микробиологический контроль на предприятиях молочной промышленности заключается в проверке качества поступающих молока, сливок, материалов, закваски, готовой продукции, а также соблюдении технологических и санитарно-гигиенических режимов производства. При контроле качества сырья необходимо обращать внимание на его общую бактериальную обсемененность и при производстве сыра — на содержание маслянокислых бактерий, при контроле эффективности пастеризации — на содержание бактерий группы кишечной палочки (отсутствие в 10 мл), при контроле заквасок — на их микробиологическую чистоту и активность.[16] В целях обеспечения выпуска продукции в строгом соответствии с требованиями нормативно-технической документации (ГОСТ, ОСТ, ТУ и др.) большое внимание должно уделяться контролю качества готовой продукции и в случаях его ухудшения — контролю технологических режимов производства с целью определения мест и интенсивности микробиологического обсеменения технически вредной микрофлорой. Результаты микробиологического исследования качества готовой продукции в отличие от результатов физико-химического исследования из-за длительности анализов не могут быть использованы для задержки выпуска цельномолочной продукции, но по ним судят о санитарно-гигиеническом благополучии предприятия, о целенаправленности микробиологических процессов в технологии производства молочных продуктов, деятельности полезных микроорганизмов и микробиологических причинах появления пороков продукции.[17]

4. Статистическая модель технологического объекта

1. Материальный баланс

Введем следующие обозначения:

— объем продукта, м3;

— площадь бака, м2 ;

Пользуясь этими обозначениями, можно написать уравнение материального баланса продукта, подвергшегося закваске:

(1)

Зная площадь бака и уровень продукта получим:

(2)

(3)

В результате получим основное уравнение материального баланса:

(4)

2. Тепловой баланс

Уравнение теплового баланса для заквасочника будет иметь вид:

(5)

где — тепло поступающее в заквасочник с молоком и закваской;

— тепло, отданное воде;

— потери тепла в окружающую среду.

После раскрытия содержания составляющих уравнение (5) примет следующий вид:

где , , — удельные теплоемкости молока, закваски и воды;

, , — массы молока, закваски и воды;

, , , — температуры молока, закваски, воды и продукта;

— потери тепла в окружающую среду

Примем допущение, что тепловые потери пренебрежительно малы

( )

Найдем зависимости выходного параметра Т от входного параметра Т1

5. ХАСПП

Система ХАССП была разработана и впервые представлена в 1960 году в Соединенных Штатах Америки, компанией Пиллсбери. Проект был совершенно секретен и выполнялся по заказу NASA. В те времена, большая часть продуктов питания подвергалась только выходному контролю, однако, применение таких методов для космической отрасли было попросту недопустимо, так как необходимо было с максимальной вероятностью создавать безопасный и стандартизированные продукты питания для астронавтов. В условиях космоса – это был вопрос жизни и смерти. Таким образом, система функционировала в условиях строжайшей секретности в NASA, но в 1971 году ее представили на Американской национальной конференции, посвященной безопасности пищевых продуктов. Таким образом, где получила множество положительных отзывов, была одобрена и стала прорабатываться для всей промышленности. Уже к середине 80-х годов, система была внедрена во многие отрасли, и почти во все предприятия пищевой промышленности.[18]

Стоит отметить, что благодаря освоению космоса и разработки для этих нужд различных систем и приспособлений, человечество получило множество полезных вещей и явлений. Начиная от матрасов, запоминающих форму тела, и заканчивая десятками методов в области атематического моделирования, успешно подстроенных под бытовые нужды.

Система ХАССП обеспечивает контроль на всех звеньях цепи производства пищевой продукции, и, молочной продукции в частности. Любой этап процесса производства продукции, хранения, транспортировки и реализации, — все это охватывает контроль системой ХАССП. При этом, особое, ключевое внимание уделяется критическим точкам, на которых все риски, связанные с употреблением пищевой продукции могут быть предотвращены, либо, в ходе целенаправленных действий, снижены до допустимого предела, что в большинстве случаев и бывает. Связанно это, само собой разумеется, с тем, что на практике крайне сложно свести риски до абсолютного нуля. Здесь можно сделать небольшое отступление и привести простой пример, позволяющий сжато выразить основную идею концепции ХАССП. На заводах по переработке кофе, установлены машины, перемалывающие кофейные зерна, и в дальнейшем, полученный порошок фасуется по пакетам, для отправки в оптовые базы, а в дальнейшем, и на прилавки магазинов. Конечно, процесс производства более сложен и многогранен, но наиболее интересен процесс помола. Самый очевидный риск здесь – попадание какой-либо детали машины, пусть даже крохотной гаечки, в порошок и, как следствие, потребителю. В данном случае, достаточно поставить на выходе из перемалывающей машины сетку, которая будет фильтровать весь порошок. В этом примере, этап помола – одна из критических точек всего процесса производства кофе. Однако, не стоит забывать, что в случае с любой пищевой продукцией, все не ограничивается лишь процессом производства. И благодаря правильной интеграции системы ХАССП, возможно идентифицировать все риски и максимально снизить их, обеспечив наилучшее качества производимой продукции. Таким образом, для внедрения ХАССП необходимо не только произвести всесторонний анализ непосредственно продукта и соответствующих методов его производства, но и распространить данную систему на всю цепочку производства в глобальном смысле: на поставщиков сырья, различные вспомогательные материалы, аутсорсинг-партнеров, на систему оптовой и розничной торговли.

Сущность системы ХАССП заключается в выявлении и контроле «критических точек» на производстве. Осуществляться это может различными методами, все зависит от специфики того или иного предприятия. Также, сама последовательность, некие «шаги» по внедрению данной системы также определяются индивидуально для каждого предприятия, и уж тем более, здесь это будет в прямой зависимости от отрасли. Система ХАССП в основе своей имеет ряд принципов, понимание которых позволяет как правильно использовать эту систему, так и наиболее рационально и эффективно осуществлять подготовку к ней. Основные принципы:

• Анализ и оценка рисков.

• Выявление критических контрольных точек.

• Установление критических пределов.

• Разработка системы мониторинга.

• Разработка корректирующих действий.

• Документирование всех стадий и процедур.

• Разработка процедур проверки разработанной системы.

Производство молочных продуктов в РФ находится в стадии стагнации, что, в первую очередь, обусловлено недостатком сырья, резкими сокращениями поставок зарубежного оборудования и всеми прочими сложностями, связанными с санкциями со стороны Евросоюза. Одновременно, наметилась тенденция к созданию крупных агропромышленных объединений и холдингов, которые способны создавать собственную базу по производству молока, снижать издержки производства и предлагать продукцию по более конкурентоспособным ценам. Кефир — кисломолочный напиток, получаемый из цельного или обезжиренного коровьего молока путём кисломолочного и спиртового брожения с применением кефирных «грибков» — симбиоза нескольких видов микроорганизмов: молочнокислых стрептококков, палочек и уксуснокислых бактерий. Однородный, белого цвета, возможно небольшое выделение углекислоты. Существует несколько классификаций кефира, однако, производство сосредоточено на конкретном классе – кефир с массовой долей жира 2,5%. Этот вид и будет рассмотрен. Как отмечалось ранее, производимый кефир полностью соответствует ГОСТ Р 52093-2003.

Процесс производства кефира заключается в последовательных стадиях, где из начального сырья путем добавления различных элементов в строго определенных пропорциях получают готовый продукт. Потоковая линия устроена по принципу, указанному на рисунке 11.

Рисунок 11

На рисунке 11 применены следующие обозначения: 1 – емкость для молока, 2 – бак для уравнивания, 3 – насосная установка, 4 – сепарирующий очиститель, 5 – установка для пастеризации, 6 – бак для кефира, 7 – охладитель кефира, 8 – упаковочная установка. Схема на рисунке 11 реализует процесс приготовления кефира, который для удобства восприятия поэтапно представлен далее, на рисунке 12.

Рисунок 12

1) Приемка молока. Этап заключается в получении исходного для кефира сырья – молока, которое проходит все необходимые проверки на соответствие санитарно-эпидемиологическим нормам, и прочим стандартам, указанным в ГОСТ Р 52093-2003.

2) Нормализация молока. Из емкости (1) молоко передается в бак для уравнивания (2), а затем, посредством насоса (3) перекачивается в установку для пастеризации (5), где осуществляется его прогрев до температуры 35- 38°С и далее перенаправляется на сепарирующий очиститель (4). Таким образом, молоко нормализуется по составу.

3) Пастеризация молока. Отчищенное молоко с нормализованным составом прогревается до температуры 78-82°С, и такая температура держится на протяжении 25-30 секунд. Соблюдение температур и временных диапазонов крайне важны, так как именно в процессе пастеризации происходит уничтожение вегетативных форм микроорганизмов, при этом, продукт сохраняет все полезные ферменты и витамины.

4) Охлаждение молока. На данном этапе происходит понижение температуры молока до такой, которая позволит осуществить заквашивание. Температура эта варьируется в зависимости от времени года, и составляет в теплое время – 27-30°С, а в холодное – 30-32°С. Осуществляется это посредством охлаждающего отсека в установке для пастеризации.

5) Сквашивание молока. Самый длительный этап, на котором вначале вносится закваска в объеме 2-2,5%, затем, добавляется хлорид кальция в расчете 400 грамм на 1 тонну молока. Хлорид кальция готовится на кипячённой и сведенной к 45-50°С воде. Сквашивание продолжается в течение 5-6 часов.

6) После окончания сквашивания кефир перегоняют в охладитель (7) и понижают его температуру до 7-8°С.

7) Фасовка. Кефир разливают по ПВХ бутылкам объемом 0,93л, 2л, 5л, 10л. Объемы варьируются в зависимости от требований заказчика

8) Хранение. Кефир хранится на складах не более 48 часов до его реализации. Температура в камерах хранения держится в диапазоне от 0°С до 8°С. Итак, после разбиения всего процесса на составные этапы, предоставляется возможным выделить факторы риска по каждому из них, наблюдая за технологическим процессом, а также анализируя нормативную документацию.[19]

Факторы риска:

Перечень документации, использованной при работе над анализом факторов рисков, приведен ниже. • ГОСТ Р 52093-2003 «Кефир. Технические условия».

• ГОСТ Р 51705.1 — 2001 «Управление качеством пищевых продуктов на основе принципов ХАССП».

• СанПиН 2.3.2.1078-01 «Гигиенические требования безопасности пищевых продуктов и пищевой ценности».

• СанПиН 2.3.4.551-96 «Производство молока и молочных продуктов. Санитарные правила и нормы». • СанПиН 2.1.4.1074 «Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества».

Таблица 5

| Операция | Опасный фактор и его источники |

| Приемка молока | -Изменение жирности молока (в следствие изменения фракции белка). — Горький вкус молока (сольволиз молочных жиров липазами при отрицательных температурах на складах).

-Кислый вкус (окислены неконцентрированные жировые кислоты). -Горький вкус и не типичный для молока запах (некачественная кормовая база). — Палочки мастита, коринебактерия, Micrococcus и Streptococcus (инфицирование коровьего вымени). — Интеробактерии (загрязнение аппарата доения). |

| Нормализация молока | -Молочный камень (является следствием отложения частиц молока во время процесса нагрева стенок установки).

-Фракции чистящих средств на стенках установки для пастеризации (плохая или недостаточная промывка установки после чистки). |

| Пастеризация молока | — Недостаточная пастеризация \ чрезмерное нагревание молока (такой перегрев может привести к выходу оборудования из строя); — Кальций-фосфатоза и денатурированные белки (является следствием отложения частиц молока во время процесса нагрева стенок установки).

— Фракции чистящих средств на стенках установки для пастеризации (плохая или недостаточная промывка установки после чистки). |

| Охлаждение молока | -Фракции чистящих средств на стенках установки для пастеризации (плохая или недостаточная промывка установки после чистки). |

| Добавление хлорида кальция | -Пониженное или повышенное процентное содержание кальция (нарушение в разработке инструкций по дозированию).

-Присутствие в дистилляте воды бактерий инфекционных заболеваний, солей и примесей металлов (недостаточный контроль качества воды). — (БГКП) бактерии группы кишечной палочки (могут возникнуть вследствие загрязнения оснастки, оборудования, персонала и пр.). — (МАФАМ) мезофильно-анаэробные и факультативно-анаэробные микроорганизмы (загрязнение оснастки, оборудования, персонала и пр.). — Staphylococcus aureus (переносится человеком). |

| Сквашивание молока | — Неправильно заданное время и температурные границы сквашивания молока (неточности в разработанной инструкции по сквашиванию). — (БГКП) бактерии группы кишечной палочки (могут возникнуть вследствие загрязнения оснастки, оборудования, персонала и пр.). — (МАФАМ) мезофильно-анаэробные и факультативно-анаэробные микроорганизмы (загрязнение оснастки, оборудования, персонала и пр.). — Staphylococcus aureus (переносится человеком). |

| Фасовка продукта | -(БГКП) бактерии группы кишечной палочки (могут возникнуть вследствие загрязнения оснастки, оборудования, персонала и пр.). — (МАФАМ) мезофильно-анаэробные и факультативно-анаэробные микроорганизмы (загрязнение оснастки, оборудования, персонала и пр.). — Staphylococcus aureus (переносится человеком). |

6. Заключение

Развитие пищевой промышленности нашей страны и области имеет важное политическое, экономическое и социальное значение. Только при верном подходе к организации перерабатывающих предприятий, их модернизации и соблюдении всех технологических нормативов можно добиться создания наиболее конкурентоспособной продукции. Необходимо помнить, что производство и реализация пищевых продуктов несут в себе не только экономическую целесообразность, но и коренным образом влияют на состояние здоровья населения.

Кисломолочная продукция оказывает положительное воздействие на пищеварительную систему человека, в связи с тем, что в результате ряда биохимических процессов, протекающих при сквашивании молока, образуется особая, молочнокислая микрофлора, имеющая в своем составе различные вещества — молочную кислоту, углекислый газ, спирт, антибиотики и др. Усвояемость кисломолочных продуктов выше, чем усвояемость свежего молока, так как в кисломолочных продуктах белки частично пептонизированы. Кроме того, в ряде кисломолочных продуктов сгусток пронизывается мельчайшими пузырьками углекислого газа, в результате чего становится более доступным воздействие ферментов пищеварительного тракта.

Кефир имеет приятный, слегка освежающий и кислый вкус, нежный сгусток, возбуждает аппетит, усиливает секреторную и моторную деятельность желудка и кишечника, укрепляет нервную систему. Благодаря своим питательным свойствам он широко применяется для лечения и профилактики малокровия, атеросклероза, болезней легких и плевры, при нарушении функции желудочно-кишечного тракта и обмена веществ.

При соблюдении технологического процесса, а именно тщательному подбору исходного сырья, соблюдению норм температур и давления при пастеризации и гомогенизации, заквашиванию молока хорошо смоделированными, качественными заквасками, постоянном контроле качества полуфабриката в химической лаборатории, своевременном розливе и маркировке, можно добиться получения продукции, отвечающей требованиям современной индустрии питания. Выбор технологической линии, подбор машин по производительности и совместимости их друг с другом, обеспечение санитарно-гигиенических норм удобством мытья оборудования, а также максимальная автоматизация процесса и улучшение условий труда рабочих наряду с реализацией технологического процесса играет важнейшую роль в формировании свойств готового продукта, рентабельности всего производства в целом.

Список литературы

1. ГОСТ Р 52093-2003 (Кефир. Технические условия). – Введ. 30.06.2004.

2. Босин И.Н. Охлаждение молока на комплексах и фермах / И.Н.Босин — М.: Колос, 1993 — 46 с.

3. Гинзбург А. С, Громов М. А., Красовская Г. И. Теплофизические характеристик пищевых продуктов. — М.: Пищевая промышленность, 1980. — 288 с.

4. Двинский Б. М. Состояние сырьевой базы — основная причина кризиса в молочном комплексе России//Молочная промышленность, 1999, № 8. — С. 4—7.

5. Зобкова 3.С. Настоящее и будущее цельномолочного производства//Молочная промышленность, 1999, № 12. — С. 8—12.

6. Инструкция по технохимическому контролю на предприятиях молочной промышленности. — М.: Госагропром, 1988. — 114 с.

7. Крусь Г.Н., Тиняков В.Г., Фофанов Ю.Ф. Технология молока и оборудование предприятий молочной промышленности. — М.: Агропромиздат, 1986. — 280с.

8. Липатов Н.Н. Производство творога. Теория и практика. — М.: Пищевая промышленность, 1973.— 272 с.

9. Мастаков Н.Н. Технология тепловой обработки молока. — Киев.: Вища школа. 1990. -167 с.

10. Молоко и его производные//Молочная промышленность, 2005, № 10. — С.46-49.

11. Машины, оборудование, приборы и средства автоматизации для перерабатывающих отраслей АПК. Молочная промышленность. — Т. 1, ч. 3. Каталог. — М. 1990.-260 с.

12. Машины, оборудование, приборы и средства автоматизации для перерабатывающих отраслей АПК. Каталог-дополнение. — М., 1993. — 352 с.

13. Обеспечение производственной и экологической безопасности. Методические указания и рекомендации к дипломному проектированию / сост. Ф.М. Гимранов [и др]. – Казан. гос. технол. ун-т: Казань, 1998. – 39с.

14. Определение категорий помещений и зданий по взрывопожарной и пожарной безопасности: НПБ 105-03: утв. нормативно-техническим отделом ГУ ГПС МВД России 31.10.2003; введен 2004-01-01. — М.: 1996, 16с.

15. Правила устройства электроустановок: ПУЭ-98: утв. М-вом энергетики и электрификации СССР 15.06.98; введен 1998-12-01. – М.: Минэнергоатомиздат, 1987. – 648с.

16. СанПиН 2.2.4.548-96 “Гигиенические требования к микроклимату производственных помещений”- Введен 1996-01-01. — М.: Изд-во стандартов, 1998. – 32с.

17. Борисов, Л.Б., Медицинская микробиология, вирусология и иммунология / Л.Б.Борисов // М.: МИА, 2005. – 735с.

18. 3 Жеребцов Н. А., Попова Т. Н., Артю- хов В. Г.Биохимия: учебник. Воронеж: ВГУ, 2002. 696с

19. Мортимор, С., Мейес Т., Эффективное внедрение HACCP. Учимся на опыте других / С.Мортимор. // СПб.: Профессия, 2005. – 288с.