СОДЕРЖАНИЕ

Введение

1. Описание технологического процесса мостового крана

1.1 Назначение, устройство и принцип действия мостового крана

1.2 Кинематическая схема механизма тележки мостового крана

1.3 Анализ существующей системы управления электроприводом

1.4 Требования к электроприводу механизма тележки мостового крана

2. Расчет статических сил сопротивлений и выбор электродвигателя

2.1 Расчет нагрузок механизма тележки

2.2 Расчет основных параметров электродвигателя и построение статических характеристик электродвигателя

2.3 Выбор частотного преобразователя

2.4 Выбор дополнительного оборудования и устройств защиты

3. СИНТЕЗ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

3.1 Выбор закона регулирования электроприводов. Структурная схема электропривода

3.2 Синтез регуляторов структурной схемы асинхронного привода с векторным управлением со стабилизацией потокосцепления ротора

3.2.1 Синтез регулятора контура тока

3.2.2 Синтез регулятора контура стабилизации потокосцепления ротора

3.2.3 Синтез регулятора контура момента

3.2.4 Синтез регулятора контура скорости

3.3 Анализ структурной схемы S-образного задатчика интенсивности

3.4 Разработка математической модели электропривода

4. Экономический раздел

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Мостовые краны – очень востребованная линейка грузоподъемных конструкций, охватывающая практически все сферы хозяйства, торговли.

Темой ВКР » Модернизация электропривода механизма передвижной тележки мостового крана грузоподъемностью 16 тонн, ПАО «РОССЕТИ» ЛЕНЭНЕРГО, г Санкт-Петербург «.

Цель – разработать автоматизированный электропривод тележки мостового крана.

Объектом модернизации является электропривод механизма тележки мостового крана.

Данная тема довольна актуальна, поскольку решает вопрос улучшения производственных показателей после модернизации путем замены устаревшего оборудования на новое.

Для решения поставленной цели необходимо выполнить следующие задачи:

— рассчитать статические нагрузки и построить нагрузочную диаграмму и тахограмму;

— выбрать асинхронный электродвигатель;

— выбрать преобразователь частоты и дополнительное оборудование;

— разработать математическую модель и построить графики переходных процессов.

В условиях современного производства все большее распространение получает автоматизированный электропривод. Основными причинами являются: быстрое реагирование на аварийную ситуацию, повышенные возможности энергосбережение, очень высокое качество производства при такой же высокой производительности, а также широкий круг возможностей, не подвластных человеку. Но поскольку очень высокими темпами развиваются микроэлектроника, силовая преобразовательная техника, системы управления электроприводами и другие области науки и техники, то такие темпы развития приводят к тому, что электрооборудование так же быстро морально стареет и требует модернизации.

В данном ВКР разрабатывается электрооборудование механизма тележки мостового крана. Основное внимание будет обращено на регулирование скорости вращения привода и поддержания ее с требуемой точностью.

Система “частотный преобразователь – асинхронный двигатель” обладает своими преимуществами перед другими системами и является, на данный момент, самой оптимальной системой в любом процессе, где требуется точность позиционирования, бесшумность хода, уменьшенный расход электроэнергии, а также увеличение срока эксплуатации данной системы за счёт отсутствия коммутационных узлов. Экономия электроэнергии может достигать вплоть до 50% за счёт введения микропроцессорного управления.

В работе используются программы для математического моделирования MatLab и графический редактор для создания схем – Authocad.

Данный проект имеет практическую ценность, применение которого позволит на производстве решать проблему с экономией электроэнергии и улучшения показателей производительности.

1. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МОСТОВОГО КРАНА

1.1 Назначение, устройство и принцип действия мостового крана

Объектом модернизации является электропривода механизма тележкикрана мостовогокрана грузоподъемностью1 т

Режим работы крановых механизмов — важный фактор при выборе мощности приводных электродвигателей, аппаратуры и системы управления. От него зависит и конструктивное исполнение механизмов.

В ряде случаев даже однотипные краны работают в разных режимах. Неверный выбор режима при проектировании электропривода кранов ухудшает технико-экономические показатели всей установки. Выбор же более легкого режима обусловливает повышенный износ электрооборудования, частые поломки и простои. Поэтому важно выбрать оптимальный режим работы кранового механизма.

По правилам устройства и безопасной эксплуатации грузоподъемных механизмов установлено четыре номинальных режима работы: легкий (Л), средний (С), тяжелый (Т), весьма тяжелый (ВТ).

Для каждого механизма крана режим работы определяется отдельно, режим работы крана в целом устанавливается по механизму главного подъёма.

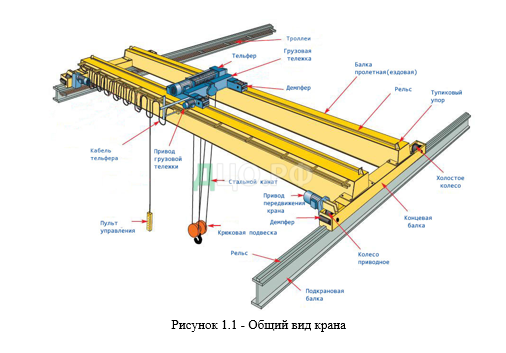

Конструкция крана (рис. 1.1) состоит из моста, по рельсам которого перемещается грузовая тележка. Управление краном производится из кабины крановщика, расположенной под рабочей площадкой моста. Для обслуживания питающих крановых троллей и токоприемников предусмотрена кабина для обслуживания троллей. Электрооборудование, расположенное на мосту, тележки и в кабине крановщика, предназначено для управления механизмами крана. Токоподвод к грузовой тележке осуществляется гибким кабелем 6, подвешенным к кареткам, перемещающимся по монорельсу.

Мост крана состоит из двух полумостов, вес каждого из которых равномерно, передается на четыре ходовых колеса. Полумосты шарнирно соединены между собой переходными балками. Привод передвижения моста -раздельный. Мост оборудован переходными площадками, лестницами, буферами.

В соответствии с классификацией подъемно-транспортных машин мостовые краны относятся к устройствам комбинированного перемещения грузов с повторно-кратковременным режимом. Тележка мостового крана является самостоятельным элементом подъёмно-транспортного устройства. Она предназначена для перемещения грузов в пределах пролета мостового крана с технологически заданной скоростью движения и с требуемой точностью позиционирования груза.

При подходе тележки к заданному положению в пролете мостового крана осуществляется электрическое торможение электродвигателя привода тележки для обеспечения необходимой точности остановки, после чего электропривод отключается и накладывается механический тормоз. Далее включается электропривод передвижения моста, и груз перемещается вдоль цеха согласно технологическому заданию Достигнув указанного места, мост останавливается, опускается груз, и далее выполняются операций технологического цикла согласно табл. 1.1.

Таблица 1.1 — Технологический цикл мостового крана

| № операции | Наименование операции |

| 1 | Подъём груза |

| 2 | Перемещение тележки в заданное положение |

| 3 | Перемещение крана в заданное положение |

| 4 | Опускание груза |

| 5 | Подъём крюка |

| 6 | Перемещение моста в исходное положение |

| 7 | Перемещение тележки в исходное положение |

| 8 | Опускание крюка |

Величины допустимых ускорений для механизма передвижения тележки приведены в таблице 1.2.

Таблица 1.2 — Величины допустимых ускорений для механизма передвижения тележки

| Наименование операции | Допустимое ускорение, м/с2 |

| Перемещение грузов с жидким металлом и хрупкими предметами | 0,1…0,2 |

| Перемещение грузов со сцепным весом 25% 1.1.1 То же 50% 1.1.2 То же 100% | 0,2…0,4 |

| 0,4…0,7 | |

| 0,8…1,4 |

На рисунке 1.2 изображена схема основных размеров мостового крана грузоподъемностью 16 т.

Рисунок 1.2 схема мостового крана с размерами

1.2 Кинематическая схема механизма тележки мостового крана

Кинематическая схема механизма передвижения тележку мостового крана изображена на рисунке 1.3.

На тележке устанавливается грузоподъёмная лебедка с индивидуальным электроприводом. В зависимости от грузоподъемности крана тележка может иметь четыре или восемь ходовых колес.

Механизм передвижения крановых тележек обычно выполняет по схеме с редуктором посредине между приводными колесами.

Движение от электродвигателя I через тормозной шкив 2, редуктор 3, соединительные муфты 4 и вал 5 передается на приводные колеса 6, число которых в предлагаемом задании равны двум. Для удержания тележки в неподвижном положений используется тормозной шкив 2.

Рисунок 1.3 — Кинематическая схема тележки мостового крана

Ходовые колеса крановых тележек нормально изготавливаются двухрёберными. Однорёберные разрешается использовать для наземных кранов, если ширина колеи не превышает четырех метров.

Технические требования к крану представлены в таблице 1.3.

Таблица 1.3 – Технические требования крану

| Наименование показателя | Величина | Обозначения |

| Масса груза, (т) | 16 | mгр |

| Масса тележки, (т) | 20 | mгру |

| Скорость передвижения тележки, (м/мин) | 0,6 | Vпер |

| Диаметр барабана, (м) | 0,8 | Dх |

| Длина пролета, (м) | 34,5 | L |

| Допустимое ускорение, (м/с2) | 0,6 | а |

Продолжение таблицы 1.3

| Продолжительность включения (%) | 60 | ПВ |

| Количество опор крана | 4 | Zоп |

| Нагрузка на колесо, не более, кН | 40 | Fk |

| Диаметр цапфы, м | 0,1 | dц |

| Наветренная площадь крана и груза | 100 | S |

1.3 Анализ существующей системы управления электроприводом

В существующей схеме управления электроприводом тележки мостового крана (рисунок 1.4) установлен электродвигатель асинхронный с фазным ротором.

Разгон привода осуществляется путем постепенного вывода секций сопротивлений из цепи ротора.

К недостаткам данной схемы можно отнести:

— затраты на обслуживания фазного двигателя;

— отсутствие плавности разгона;

— наличие релейно-контакторной схемы;

— невысокие показатели качества графиков переходного процесса.

Рисунок 1.4 – Схема управления электродвигателем

1.4 Требования к электроприводу механизма тележки мостового крана

Требования к электроприводу:

— Должен обеспечивать плавный выбор зазора.

— Подъемная машина характеризуется относительно большими величинами маховых масс, поэтому необходимо ограничивать ускорение и рывок для снижения уровня динамических нагрузок. Ограничение рывка позволяет существенно снизить накопление усталостных повреждений.

— Должен обеспечивать большой электромагнитный момент и большую перегрузочную способность (в пределах механической прочности системы).

— Плавное регулирование скорости в диапазоне от 0 до ωн

— Обязательно наличие механического тормоза. Замедление должно осуществляться электрическим торможением с рекуперацией энергии в сеть.

— Простота в настройке и эксплуатации.

Задачи модернизации:

— выбрать частотный преобразователь и элементы системы управления;

— выбрать асинхронный электродвигатель, преобразователь частоты и дополнительное оборудование;

— произвести математическое моделирование электропривода;

— экономически обосновать правильность модернизации.