2. Разработка основных конструкторских решений по модернизации электропривода токарного станка

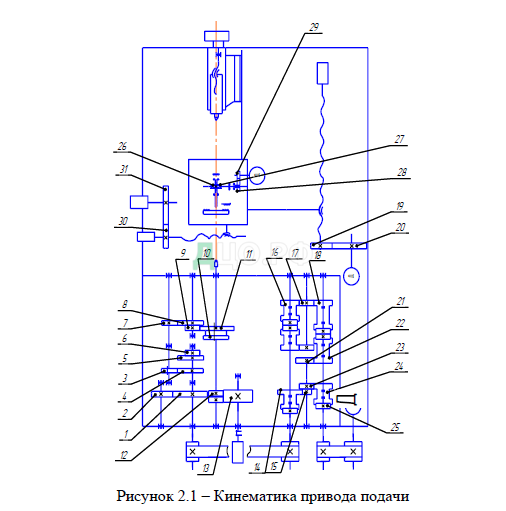

2.1 Кинематическая схема станка с ЧПУ модели 16К20Т1

Станок токарный с числовым программным управлением модели 16К20Т1 предназначен для выполнения разнообразных токарных работ наружных и внутренних поверхностей деталей тел вращения со ступенчатым и криволинейным профилем в один или несколько проходов по замкнутому автоматическому циклу в условиях мелкосерийного и серийного производства.

Исследуем кинематическую схему привода подачи станка с ЧПУ модели 16К20Т1. Она приведена на рисунке 2.1.

От электродвигателя помещенного на стенке станины, вращение передается клиновыми ремнями на приводной шкив автоматической коробки скоростей (далее АКС), которая обеспечивает получение 12 чисел оборотов выходного вала. С выходного вала АКС вращение передается упругой муфтой на входной вал шпиндельной бабки изделия. Шпиндель получает 36 ступеней скоростей вращения.

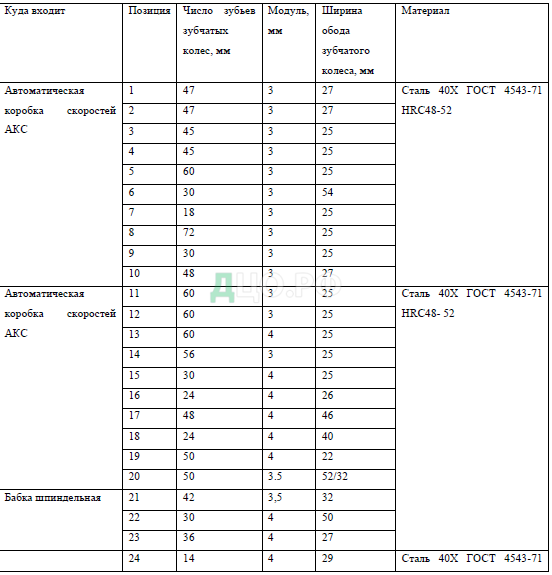

Данные к кинематической схеме представлены в таблице 2.1.

Таблица 2.1 – Данные к кинематической схеме

2.2 Описание действующей системы управления приводами подач станка с ЧПУ модели 16К20Т1

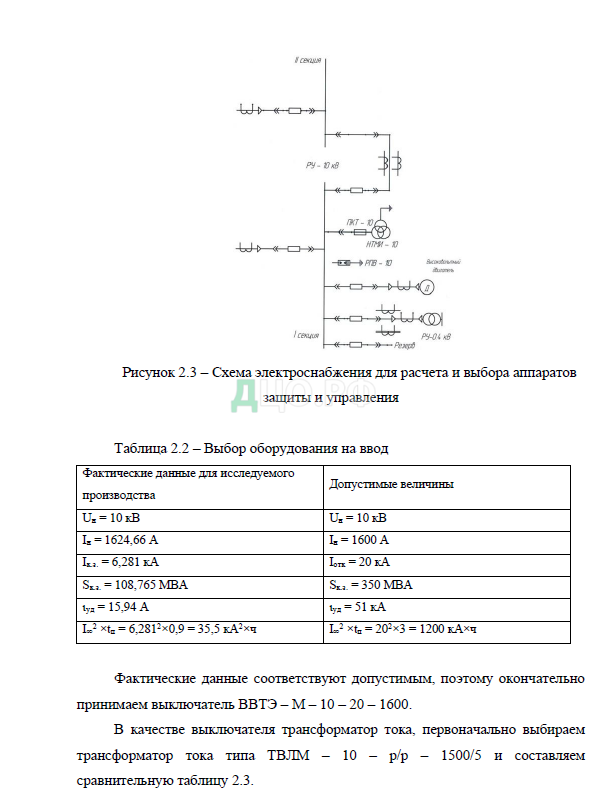

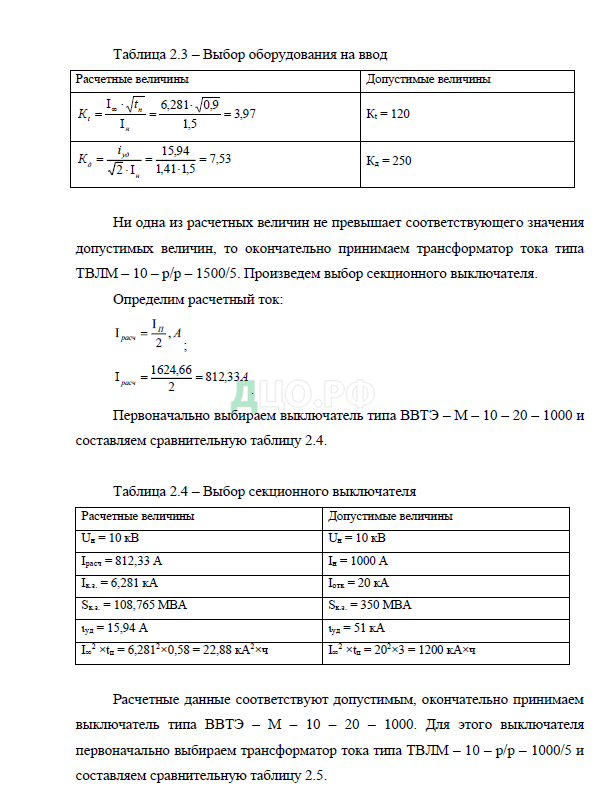

Питание электрооборудования осуществляется от цеховой сети переменного тока 380 В, 50 Гц от четырехпроводной линии.

Питание цепей управления переменного тока осуществляется напряжением 110 В от понижающего трансформатора.

Вся аппаратура управления и питания электрооборудования смонтирована в одном электрошкафу, расположенном около станка.

Управление электроприводом станка при работе вручную кнопочное дистанционное осуществляется со следующих мест:

— пульта управления на передней бабке,

— пульта управления на ограждении,

— пульта управления на устройстве Н22-1М,

— пульта управления станине станка.

Подсоединение электрооборудования к цеховой сети осуществляется посредством вводного автомата с током уставки 430А.

Защита электродвигателей и цепей управления от токов короткого замыкания и перегрузок производится автоматическими выключателями, тепловыми реле и реле максимального тока.

Главный привод на станке реверсивный и осуществляется от асинхронного электродвигателя.

Пуск электродвигателя в соответствующую сторону осуществляется с помощью кнопок КНЧ «Влево» и КНБ «Вправо», причем предварительно необходимо включить станцию смазки и гидростанцию.

При нажатии на кнопку КНЧ (КНБ) включается реле РП1(РП2), которое своими контактами включает тиристорный пускатель Р1, после чего включается электродвигатель М1.Останов М1 осуществляется нажатием на кнопку КН5 «Стоп».

Для включения шпинделя в работу в ручном режиме необходимо после включения электродвигателя поставить в одно из шести положений переключатель скорости и в соответствующее 1 или 2 положение переключатель, затем нажать на кнопку «Пуск шпинделя». При этом включается промежуточное реле, которое своим контактом замыкает цепь питания на блок управления АКС.

При работающем электродвигателе шпиндель начинает вращаться с заданной скоростью.

Схема управления главным приводом предусматривает ограничение времени холостого хода электродвигателя. Если шпиндель не включен , то через 2 минуты двигатель отключается за счет реле времени.

В качестве привода подач суппорта по оси X (поперечное перемещение) применяют шаговый двигатель типа ШД-5М в комплекте с гидромотором.

Кинематическая цепь привода подач суппорта по оси Z (продольное перемещение) – шаговый двигатель типа ШД-5М в комплекте с гидромотором.

При переключениях скоростей шпинделя одни муфты отключаются, другие включаются.

Для исключения замков при переключениях скоростей необходимо одновременно с отключением напряжения управления отключать кратковременное напряжение на тиристорах.

Привод подач с шаговыми двигателями (ШД) можно разделить на две группы: 1) привод с силовым ШД, соединенным через кинематическую цепь с исполнительным механизмом; 2) привод с управляющим ШД и

промежуточным усилителем момента, выполненным в виде автономной следящей системы (обычно гидравлической). В первой группе динамические и статические характеристики привода определяются параметрами ШД, во второй – зависят от параметров следящей системы, которой управляет ШД.

Преимущества шагового привода по сравнению с приводом следящим имеют значение лишь при малых мощностях приводов. К таким преимуществам относятся отсутствие датчика обратной связи по пути и тахогенератора, а также отсутствие коллектора с щетками. Именно это обусловило применение ШД в приводе подач малых токарных и шлифовальных станков, а также для управления различными вспомогательными механизмами станков и гибких производственных модулей.

Современные быстродействующие ШД являются модифицированными синхронными электрическими машинами, обмотки которых возбуждаются несинусоидальными сигналами, т. е. прямоугольными или ступенчатыми импульсами напряжения с изменяющейся в широких пределах частотой. Ступенчатому характеру напряжений на фазах ШД соответствует дискретное вращение электромагнитного поля в воздушном зазоре двигателя. Вследствие этого движение ротора на низкой частоте слагается из последовательности элементарных перемещений, совершаемых по апериодическому или колебательному закону. При возрастании управляющей частоты неравномерность частоты вращения ротора ШД сглаживается.

Шаговые двигатели с электронным коммутатором осуществляют преобразование последовательности управляющих импульсов (унитарного кода) в угол поворота вала. Каждому импульсу управления соответствует поворот вала на фиксированный угол (шаг двигателя), величина которого однозначно определена конструкцией ШД и способом переключения его обмоток. Частота вращения и суммарный угол поворота вала пропорциональны соответственно частоте и числу поданных импульсов управления. В отличие от синхронных двигателей в ШД переход в синхронное движение из состояния покоя осуществляется без скольжения, а торможение – без выбега ротора.

Благодаря этому ШД (в рабочем диапазоне частот) обеспечивают внезапный пуск, остановку и реверсирование без потери информации, т. е. без пропуска шагов.

Гидропривод представляет собой совокупность устройств, предназначенных для приведения в движение механизмов посредством рабочей жидкости под давлением. В качестве рабочей жидкости в гидроприводах используют минеральные масла. Гидроприводы обеспечивают высокую плавность движения исполнительных механизмов, а также широкий диапазон скорости их перемещения. Гидропривод позволяет надежно защитить систему от перегрузки, что позволяет механизмам работать по жестким упорам. К недостаткам гидроприводов следует отнести наличие наружных утечек жидкости, приводящих к повышенному расходу масла и загрязнению рабочего места.

В станках с ЧПУ и ГПМ гидропривод используется для автоматизации вспомогательных механизмов.

Широко используется гидропривод и в промышленных роботах для привода механизмов, осуществляющих как основные перемещения заготовок по координатам, так и вспомогательные движения, связанные с их захватом, фиксацией, расфиксацией, поворотом и т. д.

Гидроприводы станков с ЧПУ и промышленных роботов включают в себя: насосы; направляющую гидроаппаратуру; регулирующую гидроаппаратуру; вспомогательные элементы; исполнительные механизмы (гидроцилиндры, гидродвигатели, комплектные электрогидравлические шаговые приводы).

2.3 Актуальность модернизации электропривода подач станка с ЧПУ модели 16К20Т1 и возможность применения на других станках

Требования к электроприводам и системам управления станками определяются технологией обработки, конструктивными возможностями станка и режущего инструмента.

Основными технологическими требованиями являются обеспечение:

– самого широкого круга технологических режимов обработки с использованием современного режущего инструмента;

– максимальной производительности;

– наибольшей точности обработки;

– высокой чистоты обрабатываемой поверхности;

– высокой степени повторяемости (стабильности) размеров деталей в обрабатываемой партии.

Удовлетворение всем этим и другим требованиям зависит от характеристик станка и режущего инструмента, мощности главного привода и электромеханических свойств приводов подач и систем управления.

Исключение коробки передач привело не только к сокращению механической части привода, но также к повышению коэффициента полезного действия и снижению момента инерции электромеханического привода. В связи с этим снизилась нагрузка на двигатель при холостых перемещениях и возросла составляющая от резания в общей нагрузке приводов подач. В большинстве современных станков средних размеров нагрузка на двигатель при рабочих подачах без резания составляет не более 20 – 30 % от номинальной.

Полный диапазон регулирования в станках фрезерной, расточной и токарной групп составляет 100 – 1000, а в карусельной расширяется до 30000 40000. Реальный диапазон регулирования привода подачи каждой оси станка с ЧПУ при контурном фрезеровании бесконечен, так как минимальная подача от каждой оси в двух точках обрабатываемой поверхности (окружности) равна нулю.

Скорость быстрых перемещений зависит от характеристик механической части привода, дискретности управления, максимальной частоты вращения приводного электрического двигателя, коэффициента усиления по скорости следящего привода и максимального значения ошибки, запоминаемой системой числового программного управления.

На небольших токарных и сверлильных станках, в том числе для сверления печатных плат с большим количеством операций и малым ходом, наибольшее значение имеет быстродействие привода и систем ЧПУ. В этих случаях часто производительность ограничена самим станком.

Система ЧПУ также вносит ограничение минимального времени разгона и торможение привода. Как известно, система может запомнить ограниченную ошибку между заданным и действительным положением координатных осей станка. Эта ошибка в разных системах составляет от ± 5мкм до ± 10мкм. Из-за неудовлетворительных динамических свойств регулируемого электрического привода, особенно при возмущении по нагрузке, появляется недопустимая шероховатость поверхности, поэтому весьма важно обеспечить высокое быстродействие привода, особенно при сбросе и наброске нагрузки, а также при реверсе двигателя под нагрузкой при самых малых частотах вращения. Стабильность характеристик комплектного электропривода при достаточно большом коэффициенте усиления определяется стабильностью входного усилителя и датчика скорости – тахогенератора. Причем наибольшая нестабильность имеет место при малых частотах вращения, когда полученный сигнал соизмерим с дрейфом нуля усилителя и падения напряжения в щеточном контакте тахогенератора.

Таким образом, основные требования, предъявляемые к современным станочным электроприводам следующие:

– минимальные габариты электрических двигателей при высоком вращающем моменте;

– высокая максимальная скорость;

– значительная нагрузочная способность в режиме кратковременной и повторной кратковременной нагрузке;

– широкий диапазон регулирования;

– высокая стабильность характеристик и, в первую очередь усилителей и тахогенератора;

– высокое быстродействие при апериодическом характере переходных процессов разгона и торможения;

– высокое быстродействие при наброске и сбросе нагрузки и при реверсе под нагрузкой на самых малых частотах вращения;

– высокая равномерность движения при различной нагрузке на всех скоростях, вплоть до самых малых;

– высокая надежность и ремонтопригодность;

– удобство конструктивной установки двигателя на станке и встройки преобразователей в шкафы и ниши станков;

– малые габаритные размеры и расход активных материалов;

– небольшой расход дефицитных материалов;

– простота наладки, ремонта и эксплуатации;

– высокая унификация узлов отдельных элементов;

– высокая экономичность и малая стоимость.

Как видно из перечисленных требований совмещение всех их в одном устройстве принципиально не возможно. Поэтому при проектировании и применении станочных приводов в каждом конкретном случае удовлетворение одним требованиям достигается в ущерб другим.

Шпиндель, система охлаждения, смазки и вентиляции работают от асинхронных двигателей и являются неуправляемыми.

По истечении лет электрооборудование отработало свой ресурс и вышло из строя.

Нехватка финансовых средств на предприятии обуславливает неполную замену станка, а лишь отдельные его части: замена шагово-гидравлического привода.

Основными недостатками привода являются: низкие динамические показатели.

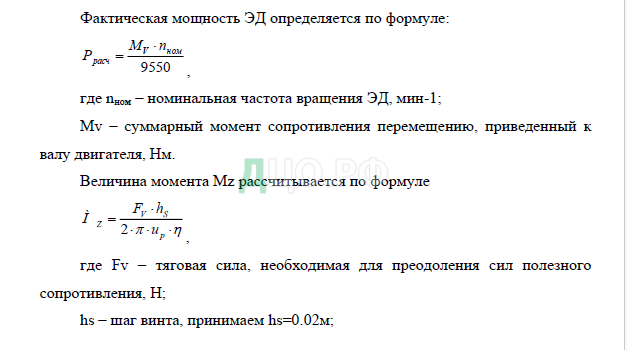

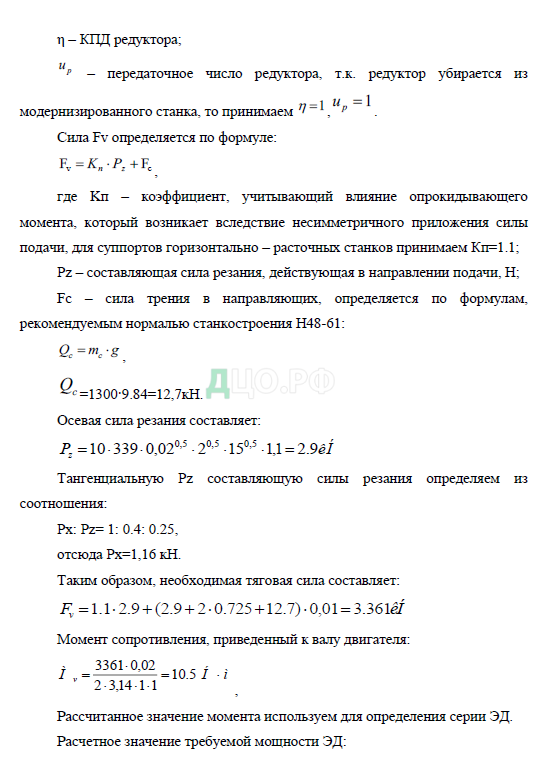

2.4 Расчет мощности и выбор электродвигателя

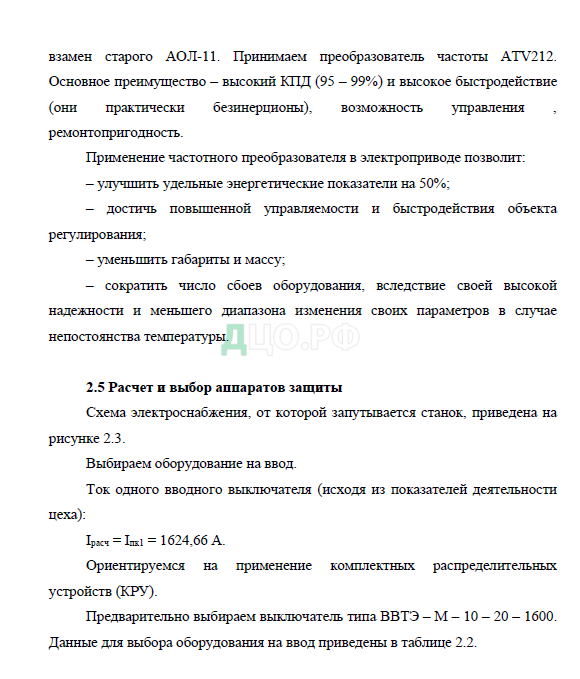

Для выбора мощности ЭД необходимо рассчитать силы, которые

действуют на заготовку и режущий инструмент. На рисунке 2.2 представлен

схематический процесс обработки с размещением сил резания.

Рисунок 2.2 – Схематический процесс обработки

Воспользуемся методикой расчета, которая применяется при

конструировании ЭП подач станков.

Произведем расчеты для выбора двигателя привода подачи по координате

Z для нахождения момента сопротивления на валу двигателя и требуемой

мощности

Выводы

В процессе выполнения второй главы произведена разработка основных

конструкторских решений по модернизации электропривода токарного станка.

По завершению написания второй главы работы получены следующие

результаты:

– исследована кинематическая схема станка с ЧПУ модели 16К20Т1;

– произведено описание действующей системы управления приводами

подач станка с ЧПУ модели 16К20Т1;

– обоснована актуальность модернизации электропривода подач станка с

ЧПУ модели 16К20Т1 и возможность применения на других станках;

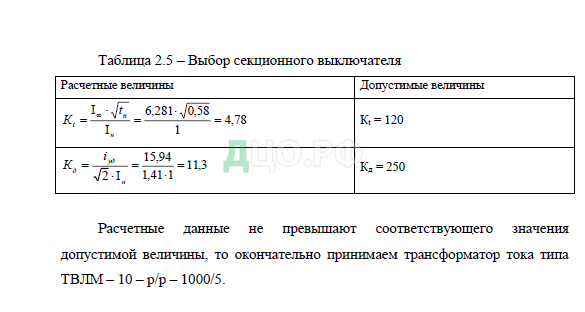

– произведен расчет мощности и выбор электродвигателя , а так же

аппаратов защиты.