В случае ограниченного количества исследуемого объекта единственным методом анализа органической составляющей полимера является пиролитическая газовая хроматография. С ее помощью устанавливается природа полимерного материала и проводится сравнительное исследование объектов в целях выявления их общности (различия) по партиям выпуска и условиям технологической обработки.

При использовании метода дифференциального термического анализа проводится измерение тепловых эффектов, сопровождающих нагревание или охлаждение изучаемого вещества в зависимости от температуры. Такая зависимость выражается кривой – термограммой. С помощью этого метода можно дифференцировать объекты по их природе, технологическим условиям производства, например, различать полиэтилен высокого и низкого давления, полученный в различных условиях, и т.д.

Рентгенофазовый анализ применяется для исследования наполненных пластмасс и резины в целях изучения состава наполнителей (тальк, двуокись титана, бланфикс и т. п.). Использование рентгеноструктурного анализа позволяет дифференцировать объекты одинакового по структуре полимерного материала качественного и количественного состава.

Эмиссионный спектральный анализ дает возможность изучить элементный состав минеральной части пластмассы и резины, в который входят наполнители, минеральные пигменты, вулканизирующие вещества, ускорители, активаторы вулканизации, а также минеральные элементы, входящие в состав разнообразных органических сырьевых компонентов, используемых при изготовлении пластмасс и резин. Несмотря на то, что существуют стандарты процесса изготовления, на различных заводах-изготовителях и в партиях выпускаемой ими продукции состав пластмасс и резины существенно варьирует из-за недостаточно четкого соблюдения дозировки сырьевых компонентов, предусмотренных техническими условиями, или вследствие замены одних компонентов другими.

Метод позволяет выявлять и случайные, появившиеся в процессе эксплуатации изделий, минеральные примеси. Высокая чувствительность метода дает возможность одновременно обнаружить более 20 элементов в небольшом количестве исследуемого объекта.

При повреждении элементов транспортного средства, изготовленного из стекла (рассеиватели фар, лобовое, заднее, боковые стекла, колбы электроламп, зеркала), осколки стекла при столкновении могут быть перенесены с одного транспортного средства на другое и внедриться в лакокрасочное покрытие, а также в элементы, изготовленные из пластмассы, резины, мягких металлов. В этом случае для идентификации столкновения может быть проведена экспертиза стеклянных элементов транспортного средства, основными задачами которой являются:

- обнаружение микрочастиц стекла на предметах-носителях для установления их природы и различий с другими материалами;

- определение вида изделия, от которого произошли осколки, области его применения;

- установление принадлежности сравниваемых фрагментов стекла единому целому (изделию).

Решение указанных задач осуществляется на основе выявления индивидуальных признаков осколков различных стеклянных элементов транспортного средства. К производственным признакам, определяющим индивидуальные отличия фарных рассеивателей, относятся неровности в виде параллельных углубленных полос и наплывы в виде полос дугообразной

формы (кованость), которые обусловлены случайными технологическими отклонениями при производстве этих элементов. В процессе эксплуатации на рассеивателях возникают случайные следы: наслоения и мазки краски, грязи, царапины и раковины. Кроме того, при нахождении рассеивателя в фаре на его буртике могут отпечатываться контуры края рефлектора, уплотнительного резинового кольца или удерживающего металлического кольца. В них обычно не отражаются индивидуальные признаки, но по наличию этих отпечатков, их величине и конфигурации можно определить краевые осколки рассеивателя. Для установления принадлежности стеклянных осколков единому целому наиболее ценными являются признаки, возникающие в процессе разрушения стекла, то есть следы разлома, поверхности которого имеют трехмерное измерение. Так, внешний вид осколков дает информацию о виде изделия, от которого произошли осколки (закаленное или триплекс).

Основная информация об идентификационных признаках стеклянных элементов может быть получена при определении их физико-химических свойств. Проведение люминесцентного спектрального анализа позволяет установить способ производства листового стекла (флоат-метод), то есть выделить группу заводов-изготовителей. В ряде случаев при сравнительном исследовании определение показателей преломления и плотности, а также поверхностных характеристик стекла дает возможность сделать вывод об общем производственном источнике происхождения.

Уже наработан определенный опыт проведения транспортно-трасологической идентификации: выработаны стандартные решения и выявлены дополнительные признаки для описания с достаточно высокой степенью вероятности механизма дорожно-транспортного происшествия для конкретных видов повреждений.

При проведении транспортно-трасологической идентификации следует учитывать, что контактные (первичные) повреждения, появляющиеся при столкновении, могут вызывать вторичные повреждения вне зоны контакта. Указанные вторичные повреждения характеризуются отсутствием признаков непосредственного контактирования элементов транспортного средства потерпевшего и транспортного средства страхователя. Так, например, вследствие повреждения бампера может происходить сопутствующее повреждение решетки радиатора и верхней поперечины радиатора, что часто приводит к повреждению мест крепления фар.

Причины повреждений устанавливаются по параметрам повреждений или на основе причинно-следственных связей между характеристиками дорожно-транспортных происшествий и видами повреждений.

Для установления номенклатуры повреждений, которые произошли до страхового случая и в первую очередь ставших его причиной, проводится экспертиза технического состояния транспортного средства. Основными задачами экспертизы технического состояния транспортного средства являются:

- установление времени возникновения повреждения;

- установление причинно-следственной связи между отказами (неисправностями) и произошедшим вследствие них дорожно-транспортным происшествием.

В общем случае по внешним признакам старые повреждения (до страхового случая) характеризуются тем, что обычно покрыты ржавчиной или засохшей грязью либо подкрашены и по цвету отличаются от основной окраски.

Для установления времени возникновения повреждения первоначально выявляется номенклатура повреждений, которые могли стать причиной страхового случая. В основном объектом такой экспертизы являются поврежденные элементы транспортного средства, влияющие на безопасность дорожного движения. По этим элементам устанавливается время их повреждений и, соответственно, причинно-следственная связь со страховым случаем. При этом возможны два варианта:

1) повреждение элемента стало причиной дорожно-транспортного происшествия (время повреждения — до даты страхового случая);

2) элемент был поврежден в результате дорожно-транспортного происшествия (во время страхового случая).

К наиболее вероятным неисправностям и отказам, которые могут стать причиной дорожно-транспортного происшествия, относятся:

- отказ рулевого управления и потеря управляемости автомобиля или устойчивости его движения;

- потеря работоспособности рабочей тормозной системы или снижение эффективности ее действия;

- неисправности ходовой части, вызывающие самопроизвольное изменение направления движения или потерю устойчивости движения;

- неисправности указателей поворотов, стоп-сигналов, стеклоочистителей, разбитое или отсутствующее зеркало заднего вида и т. п.

Отказ тормозной системы может быть частичный и полный. Наиболее типичными причинами частичного отказа тормозной системы являются:

- наличие смазки на тормозных накладках (обычно вследствие неисправности сальника);

- нарушение крепления накладок к колодкам и заклинивание тормозного барабана;

- поломка тормозной накладки, что приводит к заклиниванию колеса;

- наличие грязи в тормозной магистрали, что мешает отходу колодок от тормозного барабана.

Причинами полного отказа могут быть утечка тормозной жидкости из системы, разрыв резиновых шлангов и трубопровода.

Одной из причин дорожно-транспортного происшествия является разрушение элементов транспортного средства, изготовленных из металлов и сплавов. Причинами аварийных разрушений элементов конструкции транспортного средства из металлов и сплавов являются нарушение технологии изготовления деталей и технологии при сборке транспортного средства,

применение некондиционных запасных частей, нарушение правил технической эксплуатации транспортных средств, коррозия, эксплуатационные нагрузки, превышающие конструктивную прочность деталей, усталостные разрушения.

К браку, допущенному на этапе изготовления детали, относятся дефекты металлургического производства, не соответствующая техническим условиям марка металла, нарушения в технологии изготовления детали. Нарушение правил технической эксплуатации связано с несоблюдением периодичности регламентных работ и нарушением технологии технического обслуживания и ремонта транспортного средства, несоответствием запасных частей установленным требованиям к качеству.

Действие на деталь или узел усилий, превышающих конструктивную прочность, обусловлено нарушениями в режиме эксплуатации транспортного средства в условиях бездорожья, поврежденных дорожных покрытий. Наиболее часто усталостному разрушению подвергаются детали рулевого управления, для которых характерна высокая вероятность возникновения и развития усталостной трещины, резко снижающей конструктивную прочность.

Для того чтобы исследовать причинно-следственную связь между фактом дорожно-транспортного происшествия и разрушением металлической детали, необходимо провести металловедческую экспертизу, в ходе которой возможно решить такие задачи, как определение направления распространения трещины, установление источника разрушения, характера разрушения (растяжение, сжатие, кручение и т. д.) и разрушающей нагрузки (ударные, статические и т. д.), установление состояния материала в зоне разрушения (хрупкое, вязкое и т. д.) и соответствия материала детали требованиям, представляемым к конструктивной прочности.

При этом в рамках металловедческой экспертизы определяются химический состав макро- и микроструктуры, а также физические свойства металлов и сплавов элементов транспортного

средства, изготовленных из металлов и сплавов, в момент дорожно-транспортного происшествия.

Проведение металловедческой экспертизы основывается на следующих особенностях объекта экспертизы, методических принципах и положениях.

Теоретической основой экспертизы является металловедение, изучающее состав, структуру и свойства металлов и сплавов, способы изготовления и обработки металлов и сплавов с разнообразными физическими и химическими свойствами, а также закономерности изменения указанных свойств при тепловых, механических, физико-химических и других видах воздействий. К основным механическим свойствам металлов и сплавов, определяемым при проведении экспертизы, относятся твердость (HRC — па Роквеллу, НВ — по Бриннелю, HV- по Викерсу), временное сопротивление, предел текучести, относительное удлинение. Объекты из металлов и сплавов характеризуются конструкцией, морфологией, структурой, элементным (химическим) и фазовым составом, физическими и механическими свойствами материала, из которого они изготовлены, технологией изготовления.

При подготовке разрушенных деталей к проведению экспертизы необходимо соблюдать следующие правила:

- после снятия детали поверхность излома смазать нейтральным смазочным веществом (солидолом, моторным или трансмиссионным маслом);

- упаковать деталь таким образом, чтобы поверхность излома была полностью закрыта;

- представлять на исследование не только разрушенную деталь, но и элементы транспортного средства, сопряженные с ней.

Внешними признаками полной или частичной поломки отдельных деталей до страхового случая из-за усталости металла являются:

- зернистая структура на небольшой части поврежденной поверхности в месте излома (при этом остальная часть поврежденной поверхности детали может быть совершенно гладкой);

- на деталях в месте излома имеются следы грязи, коррозии и т. д., так как трещины в местах излома таких деталей появились до полной их поломки.

Признаком повреждения детали вследствие динамического удара, а не в связи с усталостным разрушением, является наличие в месте излома каких-либо изгибов или вмятин.

При внешнем осмотре и выявлении морфологических признаков объектов также широко используются методы оптической микроскопии, растровой электронной микроскопии и соответствующие приборы. Они позволяют выявлять вид технологической поверхности объектов, ее особенности по следам, возникшим при похождении технологических процессов их изготовления, а также при эксплуатации. Растровая электронная микроскопия благодаря большой глубине резкости и большим (по сравнению с оптической микроскопией) увеличением дает возможность решить ряд задач, связанных с особенностями механической обработки объектов из металлов и сплавов, условиями их эксплуатации и хранения. Методы электронной микроскопии широко применяются для проведения фрактографии при установлении характера и механизма разрушения металлических объектов.

При выявлении дефектов внутреннего строения объекта (пустоты, усадочные раковины, непровары сварочного шва и т. п.) применяются неразрушающие методы — ультразвуковая, магнитная, рентгеновская интроскопия. При проведении экспертизы используются методы ультразвукового контроля, магнитной суспензии, спектрального анализа, электронной спектроскопии, рентгеноструктурного и микрорентгеноспектрального анализа, магнитометрии, радиоизотопных индикаторов, внутреннего трения, а также химический и электрохимический методы.

Метод ультразвукового контроля позволяет выявить структурную неоднородность металлов и сплавов. Методом электронной спектроскопии возможно установить химический состав поверхностного слоя разрушения металлической детали. Определение микроструктуры металла (сплава) производится на микроскопе путем фотографирования полированных металлографических шлифов деталей или их элементов без предварительного травления и после их травления. Электронная микроскопия применяется для изучения кристаллического строения металлов и сплавов.

Значительное влияние на безопасность дорожного движения оказывают шины, поэтому важны признаки того, что шины стали причиной дорожно-транспортного происшествия. Повреждения шин до дорожно-транспортного происшествия могут быть обусловлены следующими причинами:

- неправильный ремонт и сборка (плохо надета покрышка на диск или плохо надето стопорное кольцо и т. д.);

- неправильная вулканизация камеры;

- наличие дефектов в новой покрышке;

- механические повреждения в процессе эксплуатации или непосредственно перед происшествием (разрывы вследствие наезда на острые предметы, но не проколы).

1.2 Классификация следов и повреждений, образующихся на транспортных средствах

Как правило, информации о повреждениях ТС, содержащейся в протоколах осмотра места ДТП и транспорта, недостаточно для их полной и квалифицированной оценки экспертами. Поэтому необходимые сведения эксперт (специалист) получает, обычно, при непосредственном осмотре ТС. Ввиду многообразия и многочисленности получаемые результаты целесообразно представлять в систематизированном виде.

Перед осмотром ТС устанавливают в положение, удобное для осмотра, наносят на опорной поверхности базовые линии (обычно параллельные неповрежденной оси колес автомобиля и продольной оси ТС на некоторых от них расстояниях).

Определяют и классифицируют следы на поврежденных ТС.

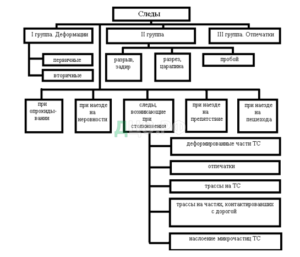

Следы как источники информации о ДТП можно подразделить на три группы.

Рис. 1. Экспертная классификация следов на транспортных средствах, возникающих в результате ДТП.

I группа – это первичные и вторичные деформации.

Первичные деформации – контактные деформации, заключающиеся в изменении первоначальной формы ТС или его отдельных деталей, образующиеся в начальный момент взаимодействия ТС при их взаимном внедрении.

Наиболее характерные виды первичных деформаций – вмятины, глубина которых превышает начальную ширину деформированной поверхности.

Вторичные деформации являются следствием первичных контактных деформаций и характеризуются отсутствием признаков непосредственного контактирования деталей и частей автомобиля. Таким деформациям подвержены части ТС, имеющие небольшой коэффициент упругости, и локализуются они, как правило, в пределах одной кузовной детали.

II группа следов – это разрывы (повреждения неправильной формы и с неровными краями), задиры – мелкие разрывы покрытия, протяженность которых больше их ширины, а также разрезы – линейные нарушения целостности, образовавшиеся при скольжении твердой острой поверхности по более мягкой; неглубокий, без сквозного проникновения разрез, образованный, как правило, выступающей частью ТС, называется царапиной. Ко второй группе следов относятся также пробои – повреждения неправильной формы, зависящей от конфигурации следообразующего объекта и направления удара, которое, обычно, перпендикулярно следовоспринимающей поверхности.

III группа следов – это отпечатки, т.е. поверхностные отображения на следовоспринимающей поверхности одного ТС контактирующих частей другого объекта, не связанные с нарушением целостности его формы или поверхности. При ДТП опечатки могут образовываться на одном ТС или на обоих. Они представляют собой отслоения или наслоения вещества, которые могут быть взаимными: отслоение краски или иного вещества с одного объекта приводит к наслоению этого же вещества на другом.