СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 7

ОБОСНОВАНИЕ КОМПОНОВОЧНОЙ СХЕМЫ ПРОЕКТИРУЕМОГО ТРАКТОРА. 9

1.1. Компоновка проектируемого трактора. 9

1.2. Выбор прототипа проектируемого трактора. 11

КОНСТРУКТОРСКИЙ РАЗДЕЛ. 14

2.1. Обзор патентной деятельности зарубежных фирм.. 14

2.2. Обзор конструкций муфт сцепления тракторов зарубежных фирм.. 18

2.3. Обоснование проектирования фрикционной муфты.. 21

2.4. Конструкция и работа проектируемой муфты.. 25

2.5. Расчет муфты сцепления. 29

2.5.1. Расчет числа пар терния фрикционной муфты сцепления. 29

2.5.2. Выбор гидроцилиндра сцепления

2.5.3. Тепловой расчет. 30

2.5.4. Расчет тарельчатой пружины.. 32

2.6. Расчеты тягово-скоростных и топливо-энергетических характеристик. 35

2.6.1. Тяговый диапазон трактора. 35

2.6.2. Масса трактора. 36

2.6.3. Номинальные скорости движения. 37

2.6.4. Номинальная мощность двигателя, устанавливаемого на тракторе. 40

2.6.5. Тяговая характеристика трактора. 41

2.6.5.1 Определение передаточных чисел трансмиссии трактора и уточнение его расчетных скоростей движения. 41

2.6.5.2. Построение теоретических характеристик двигателя. 44

2.6.5.3. Построение нижней вспомогательной части тяговой характеристики. 48

2.6.5.4. Построение верхней части тяговой характеристики трактора. 50

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ. 57

3.1. Описание и техническая характеристика детали «Ступица». 57

3.2. Выбор способа изготовления поковки. 59

3.3. Разработка чертежа поковки и чертежа горячей поковки. 60

3.3.1. Выбор поверхности разъема штампа. 61

3.3.2. Определение исходного индекса поковки. 61

3.3.3. Назначение припусков, допусков и напусков на размеры детали. 63

3.4. Определение размеров исходной заготовки. 68

3.5. Выбор и расчет переходов штамповки. 70

3.6. Выбор типа и мощности оборудования. 72

3.6.1. Выбор оборудования для резки заготовок. 72

3.6.2. Выбор оборудования для нагрева заготовок. 73

3.6.3. Выбор штамповочного оборудования для штамповки поковок. 74

3.6.4. Выбор оборудования для прошивки отверстия и обрезки облоя. 76

3.6.5. Выбор оборудования для очистки поковок от окалины.. 79

3.7. Термообработка поковок. 80

ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКИЙ РАЗДЕЛ. 81

4.1. Расчет производительности машинно-тракторного агрегата и годового объема работ 81

4.2. Расчет трудозатрат и роста производительности. 82

4.3. Материалоемкость процесса (работы) 83

4.4. Энергоемкость процесса (работы) 83

4.5. Расход топлива. 84

4.6. Капиталоемкость процесса (работы) 85

4.7. Расчет эксплуатационных затрат и их экономии. 86

4.8. Расчет эффективности капитальных вложений (инвестиций) в приобретение сельскохозяйственной техники. 89

ЗАКЛЮЧЕНИЕ. 93

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ ЛИТЕРАТУРЫ.. 94

ВВЕДЕНИЕ

Сцепление позволяет кратковременно разъединять двигатель и трансмиссию при переключении передач и плавно их соединять при трогании трактора с места. При резком возрастании сопротивления движению сцепление может отсоединить трансмиссию от двигателя.

Сцепление должно удовлетворять следующим требованиям:

– передавать без пробуксовки наибольший крутящий момент, на который рассчитан данный двигатель;

– обеспечивать чистоту выключения – быстро и полно разъединять ведущие и ведомые части и плавное включение – постепенно нагружать сборочные единицы трансмиссии;

– обеспечивать удобство обслуживания и регулировок, легкость управления и безотказность в работе.

Поэтому в современных тракторах используют фрикционное сцепление. Работа такого сцепления основана на использовании сил трения. В качестве трущихся поверхностей используют диски, изготовленные из материала с высоким коэффициентом трения. В зависимости от передаваемого крутящего момента необходимо применять разное число трущихся элементов, поэтому сцепление может быть однодисковое, двухдисковое и многодисковое

Повышение эффективности народного хозяйства непосредственно связано с развитием машиностроительного комплекса, важную часть которого составляет автотракторостроение.

В современных автомобилях, тракторах и других транспортных и тяговых машинах одним из агрегатов трансмиссии является фрикционное сцепление (ФС). Долговечность данного агрегата не всегда в полной мере отвечает требованиям сегодняшнего дня.

Разносторонние и разноплановые исследования различных авторов показывают, что ограниченность ресурса ФС связана с тем, что их расчеты и проектирование ведутся без детального учета взаимосвязанных динамических, тепловых и фрикционных процессов, возникающих на парах трения ФС.

За последние несколько лет выполнено значительное число работ по теории, расчету и испытаниям ФС. Наличие большого количества разрозненных несистематизированных публикаций приводит к затруднениям инженерно-технических работников при создании и внедрении в производство высокоэффективных, технологичных и надежных в эксплуатации ФС.

В настоящее время большинство моделей тракторов класса 1,4 марки Беларус, а это трактора серии 800, 900, 100 имеют классическую схему и устройство трансмиссии. На тракторах этих сериях применяется однодисковая, сухая, фрикционная, постоянно замкнутая, с радиальным расположением пружин.

В данном же дипломе предложена однодисковая, мокрая, фрикционная, постоянно замкнутая, с тарельчатой пружиной конструкция муфты сцепления для тракторов тягового класса 1,4.

1. ОБОСНОВАНИЕ КОМПОНОВОЧНОЙ СХЕМЫ ПРОЕКТИРУЕМОГО ТРАКТОРА

1.1. Компоновка проектируемого трактора

Компоновкой мобильной машины называют структуру взаимно располагаемых ее элементов (компонентов): отделение управления, площадка для полезной нагрузки, двигателя, всех ведущих и не ведущих мостов, всех управляемых осей или шарниров, в полном сборе трансмиссии и других элементов.

Компоновка дает гарантию на рациональное размещение людей, груза, навесного или агрегатируемого оборудования на машинный агрегат, выполнение всех требований к машине, к ее свойствам, а также к ограничениям стандартов и технических регламентов по требованиям ГОСТ.

Из этого следует, что правильная компоновка будет оказывать положительное влияние на полный комплекс свойств машины (по назначению, общетехническим и технико-экономическим требования): на массу машины; на степень влияния на опорную поверхность движения; на тягово-сцепные и тягово-скоростные характеристики и проходимость; на устойчивость к опрокидыванию, заносу, сползанию, управляемости; на курсовую устойчивость; динамику разгона; поворотливость и поворачиваемость, а также на маневровые свойства; на плавность хода; на тормозные свойства и топливную экономичность. Все эти свойства определяют, в значительной степени, внешний вид автомобилей или тракторов.

Все тракторы, в основном, состоят из определенного набора различных механизмов, узлов и сборочных единиц, основными из которых являются:

- двигатель внутреннего сгорания (ДВС);

- трансмиссия;

- ходовая часть;

- механизм управления;

- электрооборудование;

- рабочее и вспомогательное оборудование.

Существуют следующие типы компоновок колесных тракторов (рис. 1.1).

Универсально-пропашные и универсальные колесные тракторы имеют наиболее распространенную традиционную (классическую) компоновку с передним расположение двигателя, последовательным рядным расположением агрегатов трансмиссии, задним расположением кабины, управляемыми передними колесами с диаметром значительно меньше диаметра задних.

Рисунок 1.1. Типы компоновок тракторов:

а – классическая; б – улучшенная классическая; в – с шарнирной рамой;

г – тракторное самоходное шасси; д – трактор со свободным обзором;

е – несущее самоходное шасси; ж, з – интегральные тракторы

Трансмиссию (сцепление, коробку передач и задний мост) выполняют в одном блоке и жестко соединяют с двигателем. При такой компоновке до 70…75% массы трактора в статическом положении приходится на задние ведущие колеса, которые обеспечивают тяговое усилие трактора, передние ведущие колеса (если их привод предусмотрен конструкцией) выполняют вспомогательную роль при работе на влажной рыхлой почве.

Классическая компоновка доказала свою жизнеспособность благодаря ряду преимуществ:

– относительная простота конструкции;

– максимальное использование силы тяжести трактора при заднем ведущем мосте;

– хорошая обзорность прицепных и навешенных сзади орудий;

– хорошая маневренность, благодаря возможности поворота передних управляемых колес меньшего размера на большие углы;

– высокий агротехнический просвет и др.

За последние годы классическая компоновка претерпела модернизацию. Появилась так называемая улучшенная классическая компоновка. Отличие данной компоновки трактора от классической состоит в следующем:

– увеличена доля массы трактора, приходящаяся на передний ведущий мост с 25…30% до 35…40%;

– увеличен типоразмер шин передних ведущих колес;

– передний портальный мост заменен на более мощный автомобильного типа;

– угол поворота передних управляемых колес для повышения маневренности увеличен до 50…55°;

– устанавливается переднее навесное устройство.

На основе выше сказанного выбираем улучшенную классическую компоновку для нашего проектируемого трактора.

1.2. Выбор прототипа проектируемого трактора

В качестве прототипа выбираем колесный трактор МТЗ-922 (Беларус-922).

МТЗ-922 («Беларус-922») – колесный многофункционально-пропашной трактор, относящийся к 1,4-му тяговому классу. Данная модель – одна из последних разработок Минского тракторного завода. МТЗ-922 является усовершенствованной вариацией популярных моделей МТЗ-80/82.

Производитель заметно изменил конструкцию трактора, что позволило улучшить технические параметры в соответствии с новыми запросами потребителей.

Рисунок 1.2. Трактор МТЗ-922

«Беларус-922» применяется для выполнения широкого спектра задач на транспорте, в животноводстве, растениеводстве, на складах и в сельском хозяйстве. МТЗ-922 эффективно справляется с подготовкой, пропашкой, обработкой почвы и с погрузочно-разгрузочными работами. опять же спецтехника применяется в коммунальном и лесном хозяйстве, строительстве и промышленности. Минский тракторный завод предлагает к «Беларусу-922» широкий ассортимент прицепных, полунавесных и навесных машин и орудий.

При этом МТЗ-922 довольно прост в техническом обслуживании и вполне может использоваться круглогодично, что положительно сказывается на окупаемости техники. «Беларус-922» имеет колесную формулу четыре на четыре и сертификат II-ой ступени Директивы 2000/25/ЕС.

Технические характеристики

Масса и размеры МТЗ-922:

- длина – 4320 мм;

- ширина – 1970 мм;

- высота – 2550 мм;

- колесная база – 2450 мм;

- колея по задним колесам – 1800-2100 мм;

- колея по фронтальным колесам – 1410-2000 мм;

- наименьший радиус поворота – 4500 мм;

- дорожный просвет – 560 мм;

- масса – 4400 кг.

В МТЗ-922 установлен 4-цилиндровый 4-тактный дизельный двигатель модели «Д-245.5» с непосредственным впрыском топлива, турбонаддувом и воспламенением от сжатия.

Мотор имеет рядное вертикальное расположение цилиндров.

Параметры агрегата «Д-245.5»:

- рабочий объем – 4,75 л;

- номинальная мощность – 65 (89) кВт (л.с.);

- максимальный крутящий момент – 386 (39) Нм (кгсм);

- номинальная частота вращения – 1800 об/мин;

- коэффициент запаса крутящего момента – 15%;

- диаметр цилиндра – 110 мм.

КОНСТРУКТОРСКИЙ РАЗДЕЛ

2.1. Обзор патентной деятельности зарубежных фирм

Если посмотреть историю развития тракторостроения за несколько десятков лет, то можно выявить тенденцию постоянного повышения энергонасыщенности и тяги тракторов, особенно промышленных. Эта тенденция четко прослеживается и в том, как растет количество зарубежных патентов в области конструирования так называемых мокрых фрикционных сцеплений (ФС) по десятилетиям, начиная с 30-х годов. В 30-е и 40-е годы были зарегистрированы соответственно только один и три патента американских фирм. В 50-е годы появились 34 патента Великобритании и 40 патентов Франции. Значительный рост числа патентов прослеживается в 60-е годы. В те годы во всем мире начался период более резкого роста энергонасыщенности тракторов и других тяговых машин. Особенно большое число патентов зарегистрировано в 70-е годы – 41. В эти годы появились патенты ФРГ, Японии и других стран. В начале 80-х годов также появились новые патенты в ФРГ и США.

Если рассматривать патентную деятельность зарубежных фирм, то следует отметить в первую очередь американскую фирму «Борг Уорнер». Она имеет наибольшее число патентов в области создания разнообразных конструкций мокрых фрикционных сцеплений. Из всех созданных конструкций успешно применяется унифицированный ряд мокрых ФС «Рокфорд Клач».

Американские фирмы «Катерпиллер» и «Джон Дир» на все выпускаемые тракторы с механическими трансмиссиями устанавливают мокрые ФС с дисками одинакового диаметра. Фирма «Лайп Роллвей» изготовляет мокрые ФС диаметром от 300 до 380 мм пяти типоразмеров. Как уверяет сама фирма, долговечность этих ФС примерно в 30 раз больше, чем у сухих ФС того же типоразмера. Опять же американские фирмы, такие как «Дженерал моторс», «Дэйна», занимаются вопросами совершенствования подачи масла в зону трения мокрых ФС.

В Германии фирма «Фихтель и Сакс» является ведущей фирмой по разработке и производству сухих и мокрых ФС. Она занимается в основном совершенствованием способов подвода масла в зону трения ФС. Разработкой мокрых ФС занимаются также такие фирмы как «Даймлер Бенц», «Зюддойч Кюхль-фабрик» и другие.

Английские фирмы «Дэвид Браун», «Аутомотив Продактс» и «Г. К. Н. трансмишн» также владеют патентами по мокрым ФС. Они также занимаются работами в области совершенствования способов подачи масла в зону трения ФС.

Такие японские фирмы, как «Нисан Мотор», «Дэйкин Сейсакушо» и «Ейсин Сейкин Кабушики Каиша», тоже работают над проблемой подачи масла в зону пар трения ФС.

Масло в мокром ФС выполняет функции жидкостного охлаждения и смазывания пар трения (ПТ). Применение масла влечет за собой появление целого комплекса проблем, влияющих в большей или меньшей степени на надежность самого ФС. К таким проблемам следует в первую очередь отнести подбор фрикционных материалов ПТ. Одними из сложных проблем являются способы охлаждения и смазывания пар трения. Проблемными являются способы обеспечения «чистоты» размыкания дисков сцепления и повышения надежности применяемых уплотнений.

Широкое применение мокрых ФС стало возможным только после того, как были созданы фрикционные материалы, стойкие к воздействию масла. Такими материалами являются спеченные материалы. Они обладают наиболее высокой стойкостью к минеральным маслам. Их пористая структура способствует адсорбированию и удержанию масляной пленки, которая обеспечивает граничное трение в паре трения.

К таким материалам относятся асбофрикционные материалы на органическом связующем, эластичные тканные материалы с масляной пропиткой, пластмассы и фрикционные материалы на комбинирующем связующем.

Иногда в мокрых ФС применяются чисто металлические фрикционные пары. Чтобы улучшить противозадирность и прирабатываемость, повысить износостойкость и усталостную прочность, поверхности трения таких материалов сульфацианируют.

Рассматривая преимущества мокрых ФС, необходимо указать и их недостатки. Это связано с тем, что преимущества таких ФС реализуются только в определенном диапазоне температур на парах трения.. Повышение температуры допускается до определенного предела, выше которого наблюдаются отрицательные явления на материалах ПТ и масляной разделительной пленке. Так металлические фрикционные диски начинают коробиться и растрескиваться, а также подвергаются усадке и схватыванию. Фрикционные материалы других композиций начинают выкрашиваться, происходит их «золочение» и разъединение.

Высокие температуры могут вызвать разложение масла. А это приводит к загрязнению пар трения и пористость ПТ уменьшается. В результате происходит уменьшение проходных сечений канавок для охлаждения и смазки.

Следовательно, тепловой режим мокрого ФС является одним из важнейших факторов его надежности и долговечности. Таким образом, стабильность работы ФС зависит в основном от системы подачи масла на ПТ для их охлаждения и смазывания.

Четкой классификации конструкций системы охлаждения и смазывания поверхностей трения мокрых ФС пока нет. Но анализ патентной деятельности зарубежных фирм и небольшого еще опыта отечественного конструирования по сцеплениям и гидротрансформаторам позволяет наметить основные ориентиры классификации этих систем:

— по месту подвода масла в зону трения;

— по месту действия системы охлаждения и смазывания;

— по способу подачи масла в зону трения;

— по направлению подачи масла;

— по характеру подачи;

— по способу охлаждения масла и по форме масляных канавок на поверхностях трения.

Подвод масла в зону трения возможен от ведущих деталей сцепления и от ведомого вала.

По месту действия системы охлаждения и смазки все существующие мокрые ФС имеют сухой или мокрый картер.

По способу подачи масла в зону трения различают подачи с помощью системы разбрызгивания, трубок Пито и насосов. Разбрызгивание может представлять из себя — простое погружение деталей ФС в масло, либо применение приспособлений, которые улавливают разбрызгиваемое масло и направляют его на пары трения. Трубки Пито осуществляют непосредственную подачу масла к фрикционным дискам ФС. Они также выводят масло из рабочего картера в масляный резервуар. Из масляного резервуара это масло с помощью других приспособлений подается в зону трения.

Большая часть систем охлаждения и смазывания мокрых ФС имеют в своем составе масляные насосы. Привод таких масляных насосов может быть от ведущих деталей ФС или независимым от них. В таких случаях могут быть задействованы насосы смазочных систем двигателя или коробки передач.

По направлению подачи масла различают системы с подачей его от внутреннего диаметра БД к внешнему, в обратную сторону или комбинированные, когда масло вначале подается внутрь ФС, а затем под действием центробежных сил вновь отбрасывается наружу.

По характеру подачи встречаются системы:

— с прерывным потоком масла в зону трения — масло подается только в момент включения или только в выключенном состоянии ФС;

— непрерывным потоком масла в зону трения — масло течет постоянно или в определенный период работы ФС.

По способу охлаждения масла различают системы:

— с охлаждением в маслосборнике ФС;

— с охлаждением в маслосборниках двигателя и коробки передач;

— с охлаждением в водяном радиаторе;

— с охлаждением в маслосборнике картера за счет системы охлаждения двигателя.

Форма масляных канавок на поверхностях трения в зависимости от их рисунка бывает: спиральной, радиальной, спирально-радиальной, наклонной, тангенциальной, концентрической, сетчатой («бриллиантовой», типа «квадрат», дифференциальной), в виде отверстий и др. Иногда используют поверхности трения без канавок охлаждения и смазывания.

2.2. Обзор конструкций муфт сцепления тракторов зарубежных фирм

Проводя обзор конструкций муфт сцепления тракторов зарубежных фирм, можно отметить, что фрикционные диски этих муфт обычно имеют «лепестковую» форму (рис. 2.1). Количество лепестков может быть различным в зависимости от размеров и передаваемого крутящего момента. С обеих сторон лепестков приклепаны металлокерамические накладки трапецеидальной формы. Такое применение фрикционных накладок в виде отдельных элементов создает благоприятные условия для охлаждения муфты за счет внутренней вентиляции. А это в свою очередь еще способствует повышению долговечности и износостойкости трущихся пар.

Нами был проведен анализ применения различных фрикционных материалов в муфтах сцепления зарубежных колесных сельскохозяйственных тракторов. В результате анализа было выявлено, что металлокерамика сухого трения наибольшее распространение получила на тракторах мощностью свыше 75 кВт (100 л.с). Встречаются случаи, когда отдельные фирмы, такие как итальянская «Фиат» и американская «Интернешнл Харвестр», применяют ее и на тракторах меньшей мощности порядка 50…60 кВт (70…80 л.с.) и менее.

Анализ также показал, что еще более эффективным оказывается применение так называемых муфт «мокрого» типа, которые работают в масле. Применение масла способствует повышению износостойкости и долговечности ФС. Помимо этого охлаждение трущихся поверхностей маслом позволяет этим муфтам работать с неполным включением при длительной пробуксовке. Работа с длительной пробуксовкой обеспечивает возможность более плавного трогания трактора с места и более точного маневрирования при подъезде к орудиям. А применение гидравлического привода управления для включения муфты в ряде случаев исключает необходимость ее регулировок в процессе эксплуатации. Естественно такие муфты конструктивно сложнее и дороже «сухих». Однако, их применение на сельскохозяйственных тракторах, особенно гусеничных, постепенно расширяется. Например, в настоящее время муфты сцепления «мокрого» типа применяются на тракторах американских фирм «Джон Дир», «Катерпиллер», итальянских «Фиат». Зарубежные фирмы утверждают, что муфты этого типа обладают большой долговечностью и не требуют регулировок в процессе эксплуатации, Так, например, фирма «Катерпиллер» устанавливает «мокрые» муфты сцепления на гусеничные сельскохозяйственные тракторы моделей Д-5 и Д-6 мощностью соответственно 89 и 123 кВт. При этом фирма гарантирует потребителю срок службы такой муфты в течение не менее трех лет.

На рис. 2.1 показано устройство многодисковой муфты сцепления «мокрого» типа «Перма Клатч» фирмы «Джон Дир», которая устанавливается на всех ее тракторах мощностью от 82 кВт (110 л.с,) и выше.

Рисунок 2.1. Муфта сцепления «Перма Клатч» «мокрого» типа фирмы «Джон Дир»

Ведущие 1 и ведомые 2 диски выполнены с накладками из органического материала. Эти диски расположены в масляной ванне, которая образована полостью маховика и крышкой 6. Масло поступает в эту ванну из гидросистемы трактора после его очистки и охлаждения.

Управление данной муфтой сцепления осуществляется гидравлически с помощью клапана. Золотник этого клапана через тягу соединен с педалью. Муфта включается за счет давления масла, которое подается в кольцевое пространство, находящееся за плунжером 8. Усилие плунжера через нажимные рычаги 7 и регулировочные болты 4 передается нажимному диску 3, который сжимает пакет фрикционных дисков. При выключении муфты подвод масла к плунжеру 8 перекрывается золотником клапана управления. При этом давление под ним падает. Пружины 5 отводят нажимной диск 3 от фрикционных дисков. Все муфты сцепления этого типа комплектуются одним типоразмером ведомых дисков (305 мм). В зависимости от передаваемой мощности количество дисков может быть различным и 2, и 4, и 5.

Интересна конструкция муфты сцепления сухого трения, которую выпускает американская фирма «Спайсер». Она находит применение на мощных сельскохозяйственных тракторах со всеми ведущими колесами ряда американских фирм таких, как «Версатайл», «Стейгер», «Форд». Основная отличительная особенность данной муфты — это наклонное расположение цилиндрических нажимных пружин, которые установлены попарно по окружности и находятся между корпусом муфты и нажимной втулкой (рис. 2.2).

Рисунок 2.2. Муфта сцепления фирмы «Спайсер» США

Такое расположение нажимных пружин обеспечивает постоянство усилия сжатия ведомых дисков. Следовательно, будет постоянным и коэффициент запаса муфты сцепления. Все это будет способствовать сохранению ее работоспособности практически до полного износа фрикционных накладок. Таким образом будет исключаться необходимость в частых регулировках муфты.

Фирма «Спайсер» утверждает, что муфта сохраняет нормальную работоспособность при допустимом износе фрикционных накладок, который на 25% выше, чем у муфт с обычным расположением пружин.

2.3. Обоснование проектирования фрикционной муфты

В настоящее время как в РФ, так и за рубежом все большее внимание уделяется вопросам повышения надежности трансмиссий тракторов, облегчения их управления, снижения трудоемкости технического обслуживания в процессе эксплуатации.

Муфта сцепления – это один из наиболее нагруженных узлов тракторной трансмиссии. От нее зависит в большей части лимит ресурса и наработка между регулировками и ремонтами этой системы. Увеличение энергонасыщенности и единичной мощности тракторов приводит к ужесточению условий работы муфты сцепления (буксованию) при трогании трактора с места.

В последние годы многие зарубежные фирмы работают над проблемой обеспечения высокой надежности и долговечности муфт сцепления тракторов. В настоящее время вместо традиционных асбофрикционных накладок для фрикционных муфт часто применяют накладки из металлокерамики сухого трения. Испытания показывают, что такая металлокерамика обладает в 4…5 раз большей износостойкостью по сравнению с асбофрикционными материалами. Как известно, асбофрикционные материалы применяют в муфтах сцепления отечественных тракторов. Фрикционные накладки из металлокерамики допускают значительно большие удельные давления. Следовательно, можно будет уменьшить размеры фрикционных дисков, а в ряде случаев и сократить их количество. При этом будет обеспечиваться не только снижение материалоемкости муфты сцепления, но и уменьшение приведенного момента инерции ее ведомых частей.

Как было уже сказано выше, фрикционные диски этих муфт чаще всего имеют лепестковую форму. Число лепестков зависит от размеров и передаваемого крутящего момента. С обеих сторон дисков приклепаны металлокерамические накладки трапецеидальной формы. Фрикционные накладки в виде отдельных элементов создают благоприятные условия для охлаждения муфты за счет внутренней вентиляции. Это также способствует повышению долговременности и износостойкости трущихся пар.

Многие отечественные и зарубежные ФС имеют нажимные пружины.Эти пружины расположены периферийно и равномерно по одной или двум концентрическим окружностям нажимного диска.

Располагаясь между кожухом и нажимным диском, с учетом потерь в направляющих последнего, нажимные пружины передают усилие непосредственно на пары трения. Цилиндрические винтовые пружины, которые применяют в таких конструкциях, имеют линейную характеристику, то есть, при износе пар трения деформация пружин и их усилие РНЖ будут уменьшаться. Если применять пружины пониженной жесткости, то этот недостаток становится менее заметен. Однако, такие пружины имеют большую длину. А большие размеры вызывают затруднения в компоновке, и могут привести к потере их продольной устойчивости под действием значительных центробежных сил. За счет этого витки пружин могут касаться или направляющих выступов нажимного диска, или стаканов кожуха. А это приводит к дальнейшему снижению усилия Рн при частоте вращения 6000 мин-1 не менее чем на 10%. По этой причине часто применяют сдвоенные цилиндрические пружины различной жесткости.

Одно из требований к нажимным пружинам – высокая прочность при циклических нагрузках и температурах до 150°С. Такими свойствами обладают материалы с высокими значениями допускаемых напряжений [σ] и с низким модулем упругости g. Для изготовления нажимных пружин наиболее часто используются стали 50ХФА, 68ГА, имеющие [σ] = 830…860 МПа и 42..50 HRC.

Наиболее важная особенность конструкций ФС с периферийным расположением пружин – это способ передачи крутящего момента от маховика или кожуха ФС к нажимному диску. Для этой цели в основном используют два типа соединений: паз-шип и тангенциальные упругие пластины. Причем паз — шип может применяться, как для соединения нажимного диска с кожухом, так и для соединения нажимного диска с маховиком.

В первом случае передача крутящего момента осуществляется от маховика на кожух и далее на нажимной диск. Наиболее распространенное конструктивное решение — в кожухе делаются окна, в которые входят приливы нажимного диска. Такое конструктивное исполнение соединения способно передавать и большие значения крутящего момента, но для этого необходимо, чтобы кожух ФС имел достаточную толщину. Еще одно из конструктивных решений — в нажимном диске делается не менее трех отверстий, в которых при скольжении диска проходят направляющие, закрепленные в кожухе. Однако, такое конструктивное решение применимо лишь для ФС с весьма жестким кожухом, который работает при умеренных скоростях и нагрузках.

Общий недостаток этого соединения — значительные потери на трение, особенно у ФС, которые работают с чашеобразным маховиком. Так как нагрев и охлаждение маховика и нажимного диска не одинаковы, то и их размеры изменяются по-разному. Результат такого процесса — нарушение зазоров в соединении и нормальной работы ФС. В связи с этим наиболее распространен способ передачи крутящего момента с помощью тангенциально расположенных пластин. Эти пластины одним концом соединяют с кожухом, а другим – с нажимным диском. Достоинства такого соединения — ликвидация потерь на трение, высокая несущая способность, устранение опасности заедания нажимного диска и предотвращение повышенных вибраций в связи со стабилизацией эксплуатационного дисбаланса ведущих частей ФС.

В настоящее время наблюдается тенденция в установке ФС с тарельчатыми пружинами. Сначала, как только появились первые конструкции такого типа, применялись винтовые нажимные пружины цилиндрической или конической формы. У таких ФС была система рычагов, которые передавали усилие от пружины к нажимному диску. Они имели повышенную плавность включения, так как система тяг и рычагов имела определенную упругость. Поэтому оказывалось меньшее усилие на выжимной подшипник и была лучшая уравновешенность, чем у ФС с периферийно расположенными пружинами. Однако, кардинальное улучшение характеристик ФС связано не с применением винтовых пружин, а с применением центрально расположенных тарельчатых пружин, которые могут быть цельными или разрезными.

Что касается управления, то для этой муфты сцепления применимо гидравлическое управление (рис. 2.3).

Изготавливают тарельчатые пружины из холоднокатаных калиброванных листов из стали 85 или 50ХГФА. Типичная технология изготовления тарельчатых пружин: вырубка заготовки на многопозиционном прессе; при необходимости шлифование ее с обеих сторон; закалка с формообразованием и отпуск до 42… 48 HRC; дробеструйная обработка в течение 6… 12 мин; фосфатирование с промасливанием.

Рис. 2.3. Управление муфтой сцепления

Кроме этого, часто применяется термофиксация — одночасовая выдержка при температуре 200°С и нанесение износостойкого покрытия — молибденового на поверхность контакта пружины с выжимным подшипником. Все пружины подвергаются контролю по нагрузке. Отклонение от номинального значения не должно превышать 5…7%.

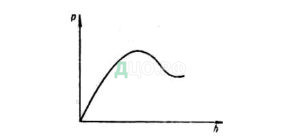

Главная особенность тарельчатой пружины заключается в ее нелинейной характеристике (рис. 2.4).

Рисунок 2.4. Упругие характеристики нажимных стройств с ружинами:

1 – разрезной тарельчатой; 2 – винтовыми; WНЖ – перемещение нажимного диска

Такая характеристика имеет решающее значение для сохранения необходимого момента трения в течение заданного срока службы. Этот срок прямо пропорционален нажимному усилию Рнж.

Из рис. 2.4. следует, что при одинаковом износе накладок Δh сравниваемых ФС у конструкции с винтовыми пружинами нажимное усилие ΔР’нж снижается до 70… 80% от первоначального значения, в то время как у конструкций с тарельчатой пружиной оно может остаться таким же или даже стать больше. Из графиков также видно, что энергозатраты на выключение ФС с тарельчатой пружиной значительно меньше, чем у ФС с винтовыми пружинами.

2.4. Конструкция и работа проектируемой муфты

Чтобы проанализировать все недостатки и преимущества проектируемого узла (муфты сцепления), рассмотрим устройство и принцип работы муфты сцепления до модернизации.

Рис. 2.5. Сцепление

1,1а – диск ведомый; 2,2а – накладка; 3 – диск нажимной; 4 – палец; 5 – шайба;

6 – шплинт; 7 – рычаг отжимной; 8 – вилка; 9 – пружина; 10 – диск опорный;

11 – гайка регулировочная; 12 – шайба стопорная; 13 – шайба; 14 – болт;

15 – шайба; 16 – гайка; 17 – заклепка; 18 – ступица; 19 – демпфер; 20 – втулка; 21 – заклепка; 22 – шайба; 23 – стакан; 24, 24а – пружина; 25 – шайба изолирующая;

26 – шайба; 27 – болт; 28 – пластина; 29 – втулка; 30 – заклепка

Силовая передача трактора включает в себя сцепление, коробку передач, привод ВОМ и задний мост. Она служит для передачи крутящего момента от коленчатого вала дизеля к передним и задним колесам.

Одной из составляющих силовой передачи и является наш объект модернизации – сцепление.

На рис. 2.5. показано сцепление фрикционное, однодисковое, постоянно замкнутое. К ведущей части муфты сцепления относятся маховик, нажимной диск 3, который имеет три шипа, входящие в специальные пазы маховика. К ведомой части сцепления относятся ведомый диск 1 с гасителем крутильных колебаний 19, установленный на силовом валу. Девять пружин 24 обеспечивают необходимое усилие прижатия трущихся поверхностей ведущей и ведомой частей сцепления друг к другу, за счет чего осуществляется передача крутящего момента от дизеля к трансмиссии.

Диск 3 имеет рычажные механизмы 7, которые обеспечивают автоматическую регулировку его положения при выключении сцепления.

Вилки 8, которые закреплены на диске с помощью регулировочных гаек 11,

являются опорами отжимных рычагов.

Такая муфта сцепления широко применяется на тракторах Беларус серии 800, 900, 1000. Она неплохо себя зарекомендовала в работе, выдерживала сложные режимы эксплуатации. Однако, имела ряд нареканий, так как при частых включениях и выключениях муфты повышался тепловой режим. В результате этого фрикционные диски теряли свои физико-химические свойства, что в свою очередь приводило к повышенному износу фрикционного слоя, и как следствие — приводило к буксованию сцепления.

Предлагаемая модернизация больше коснется нажимного устройства муфты сцепления. На рис.2.6. показан эскиз модернизированной муфты сцепления.

В данной конструкции муфты сцепления вместо радиально расположенных нажимных пружин установлена одна тарельчатая пружина –поз.12 (рис. 2.6.). Также нужно учесть, что данная муфта сцепления работает в масле. Одним из основных преимуществ «мокрых» ФС, работающих в масле, по сравнению с «сухими» ФС, является их надежность и долговечность, отсутствие частых эксплуатационных регулировок.

Это связано в первую очередь с меньшим изнашиванием пар трений, лучшим отводом теплоты от них и большей стабильностью их коэффициентов трения. Применение смазывания пар трений фрикционного сцепления (ФС) имеет следующие преимущества:

— уменьшение коэффициента трения до 0,07…0,09 вместо 0,25…0,3 у сухих ФС;

— возможность почти десятикратного увеличения давления на них;

— сокращение примерно в 2 раза площади контакта дисков из-за наличия канавок на их поверхности.

Рисунок 2.6. Муфта сцепления с тарельчатой пружиной

Смазывание пар трений качественно влияет на трибологические процессы при буксовании «мокрых» ФС, обеспечивая жидкостное и полужидкостное (граничное) трение. Под этим понимают такой режим работы мокрого ФС, когда трущиеся поверхности ПТ разделены тончайшей масляной пленкой (толщиной менее 0,1 мкм), фактически на молекулярном уровне, препятствующей непосредственному контакту ПТ. Этим самым обеспечивается малое изнашивание пар трений при высоких усилиях сжатия и постоянный их коэффициент трения. Увеличение толщины разделительной масляной пленки нежелательно, так как это ведет к снижению коэффициента трения, а ее разрыв — к резкому увеличению изнашивания пар трений. Следовательно, положительные качества мокрых ФС зависят от определенных внешних условий. Эти условия и должны обеспечивать именно граничное трение на фрикционных парах. Конечно, это неизбежно ведет к существенному усложнению конструкции мокрых ФС по сравнению с сухими.

По этой причине повышенная сложность мокрых ФС предопределила более широкое применение сухих ФС в прошлые годы, когда энергонасыщенность тракторов и других тяговых машин и их рабочие и транспортные скорости резко отличались от современных.

Сухие ФС отличаются относительной конструктивной простотой и достаточной надежностью работы. Однако, опыт эксплуатации сухих ФС показал, что они имеют ряд недостатков, которые обусловлены главным образом непостоянством коэффициентов трения при изменениях температур пар трений и их повышенным износом, которые связаны с ростом энергонасыщенности машин.

В последние годы не прекращался поиск наиболее долговечных фрикционных материалов, совершенствование конструкций сухих ФС и другие научные исследования, которые проводятся в нашей стране и за рубежом. В результате такой работы значительно повысился ресурс ФС. Особенно это коснулось ФС для сельскохозяйственных тракторов, комбайнов, легковых и большинства грузовых автомобилей. Однако, для тяжелых промышленных тракторов, вследствие специфики их работы и повышенных сил тяги, сухие ФС не могут обеспечить при заданных геометрических размерах необходимой долговечности пар трений.

Вследствие этого правомерен все нарастающий интерес к применению на мощных тракторах мокрых ФС, которые потенциально более надежные и долговечные.

В итоге можно сделать вывод: муфта сцепления с тарельчатой пружиной, работающая в масле и с гидравлическим управлением, является прогрессивным решением для устранения ряда недостатков у устаревших схем муфт сцепления и управления

2.5. Расчет муфты сцепления

Большинство фрикционных муфт сцепления работают в условиях сухого трения, которое предполагает в обязательном порядке отсутствие смазки между поверхностями трения. В последние годы начинают все шире применяться фрикционные устройства, работающие в масле в условиях граничного или полужидкостного трения.

В обоих случаях исходными данными для оценки свойств пары трения являются коэффициент трения и износостойкость. Трение и износ, как известно, неотделимые процессы, в большей мере зависящие как от материалов и состояния поверхностей, так и от условий работы фрикционных элементов в узле трактора.

Условия работы фрикционной муфты сцепления определяются не только видом трения, но и нагрузочными, скоростными и тепловыми режимами.

Коэффициент трения и износостойкость зависят от многих факторов, основными из которых являются удельное давление, скорость скольжения и температура поверхностей.

2.5.1. Расчет числа пар трения фрикционной муфты сцепления

Исходные данные:

максимальный момент двигателя – 386 Н·м.

Коэффициент запаса – β = 2,0.

Средний радиус поверхности трения RC = 14 см.

Ширина поверхности трения b = 7 см.

Пара трения сталь по металлокерамике. q = 2,5 МН/м2, µ = 0,082. Полагаем, что на поверхностях металлокерамических дисках имеются спиральные и радиальные каналы, занимающие 50% площади трени

Принимаем Z = 1. Значит муфта сцепления однодисковая, работающая в масле.

2.5.2. Выбор гидроцилиндра сцепления

Диаметр гидроцилиндра находим по формуле:

d = , (2.2)

где Р – усилие прижатия фрикционного диска, Н;

р – давление в гидросистеме сцепления, МПа.

Усилие Р определим по формуле:

Р = ,(2.3)

Р = = 32056 Н,

d = = 5,05 см

Принимаем d = 50 мм. Выбираем гидроцилиндр сцепления Г 50/5.

Усилие нажатия на педаль составит в пределах 500…600 Н.

2.5.3. Тепловой расчет

Определение температуры поверхностей дисков фрикционной муфты, работающей в масле. Работа буксования L = 120000 Дж, время буксования τ = 2 с, начальная температура дисков t = 50°C, толщина дисков 4 мм. Теплофизические коэффициенты металлокерамики берем λ = 15,5 вт/м·град, (сγ)м = 1,68·106 Дж/м3·град, а = 0,393·10-5 м2/сек, удельный расход масла ω = 0,12·10-2 м3/м2·сек, для спиральных и радиальных каналов на поверхностях ξ = 0,78.

Полагаем, что диски с металлокерамическим покрытием имеют на поверхности трения спиральные и радиальные каналы. Толщина слоя металлокерамики равна 1,0 мм, а толщина стальной основы диска 3 мм. Теплофизические коэффициенты для таких дисков необходимо определять как для многослойной конструкции, т.е. необходимо найти их эквивалентные значения по известным из теории теплопроводности уравнениям

В нашем случае λэкв = 27,2 Вт/м·град, (сγ)экв = 3,97·106 Дж/м3·град, аэкв = 0,685·10-5 м2/сек.

Температура поверхностей трения определяется по формуле

Находим расчетные коэффициенты.

Коэффициент распределения тепловых потоков

Коэффициент теплоотдачи:

ам = (сγ)м · ω · ξ = 1580 дж/м2·град·сек

При том же тепловом потоке θ, температура tn = 221 · (1 – е – 0,174) + 60 = 95°С.

Из теплового расчета видно, что при малой продолжительности буксования (однократное включение муфты) эффект охлаждения дисков маслом незначителен.

Определяем время охлаждения дисков до начальной температуры после включения фрикционной муфты, работающей в масле, а также величину потерь мощности на разбрызгивание:

| 40 сек | (2.5) |

Величину потерь мощности на разбрызгивание находим по уравнению при условии, что зазор между дисками будет 0,5 мм, а относительная скорость вращения дисков 25 м/сек.

Nб = 4,3 · 10-2 – 2,61 · 10-2 · 7 · 25 / 5 · 10-4 = 390 Вт

2.5.4. Расчет тарельчатой пружины

На рис. 2.6. показан разрез тарельчатой пружины по основному рабочему участку (перья, идущие к центру на рисунке не показаны). При расчете этой пружины исходим из предположения, что под воздействием нагрузки Р прямоугольное сечение пружины не изменяет своей формы, а лишь поворачивается вокруг точки О.

Рисунок 2.6. Разрез тарельчатой пружины

Рассмотрим в сечении пружины точку А с координатами х и у. После поворота сечения эта точка переместится в положение А1 и приблизится к оси симметрии пружины на величину Δ:

| Δ = [х · cos (α – φ) – y · sin (α – φ)] – (x · cos α – y · sin φ) | (2.6) |

Углы α и φ практически невелики, поэтому можно принять , sin α ≈ α, , sin (α – φ) ≈ α – φ.

Тогда:

Относительное удлинение пружины равно:

Нормальное напряжение:

Номинальная сила в осевом сечении пружины будет:

После интегрирования получаем:

Рассматривая условие равновесия полукольца (рис.4.2) убеждаемся, что N = 0, тогда:

Максимальное напряжение будет при х = с – а и

Подставляя эти значения в уравнение (2.7), находим максимальное напряжение:

Рисунок 2.7. Условие равновесия полукольца

Учитывая, что:

и , где ωn – деформация пружины в направлении действующей силы Р.

Находим изгибающий момент относительно оси х (относительно оси у пренебрегаем):

Рисунок 2.8. Примерная характеристика пружины

Используя все предыдущие выражения, находим уравнение характеристики пружины:

Примерная характеристика пружины приведена на рис. 2.8. При проектировании пружины следует выбирать ее предварительную осадку при включенной фрикционной муфте, на следующей части характеристика с таким расчетом, чтобы в процессе износа дисков трение пружины не уменьшалось.