2.6. Расчеты тягово-скоростных и топливо-энергетических характеристик

Тягово-сцепные свойства определяются при тяговом расчете трактора. При этом рассматриваются основные показатели трактора: тяговое усилие на основных передачах, масса, расчетные скорости движения и требуемая мощность двигателя.

При выполнении указанных расчетов нужно исходить из заданного тягового класса трактора. Класс трактора характеризуется величиной номинальной силы тяги Рн, которую он должен развивать на крюке, работая на стерне нормальной влажности (8…22%) и средней твердости (1…1,5МПа) на горизонтальных участках чернозема или суглинка. При этом буксование движителей не должно выходить за допустимые пределы и трактор должен, соответственно, иметь достаточно высокий тяговый КПД. У колесных тракторов допускается в этих условиях буксование движителей 15…18%. Тяговый КПД у колесных тракторов 4К4 должен быть не ниже 65…68%.

Исходя из этого в последовательном порядке определяются:

2.6.1. Тяговый диапазон трактора

Тяговый диапазон трактора, т.е. отношение его номинальной силы тяги на крюке Pн к минимальной силе тяги Pкр min, с которой он может быть рационально использован. Величина тягового диапазона подсчитывается по формуле

где P’н – номинальная сила тяги, установленная для тракторов предыдущего тягового класса, кН;

ε – коэффициент расширения тяговой зоны трактора.

δТ = 1,25 · 14 / 9 = 1,944

Расчетная номинальная сила тяги на крюке трактора при принятых условиях работы на стерне:

Ркр min = 14 / 1,944 = 7,2 кН

Зная пределы тяговых усилий на крюке, с которыми раcсчитываемый трактор должен работать, можно подобрать к нему применительно к тем или иным зональным условиям соответствующий набор сельскохозяйственных машин.

2.6.2. Масса трактора

Различают:

— конструктивную массу m0, т.е. массу трактора в незаправленном состоянии, без тракториста, и инструмента, дополнительного оборудования и балласта;

– минимальную эксплуатационную массу mmin, равную конструктивной плюс масса заправочных материалов и масса тракториста, кг;

– максимальную эксплуатационную массу mmax, равную mmin плюс балласт того или иного типа, который может быть применен для увеличения сцепного веса (обычно у колесных тракторов 4к2), кг.

С достаточной точностью можно принимать, что минимальная эксплуатационная масса трактора:

| mmin = (1,05…1,1) · m0 | (2.13) |

mmin = 1,1 · 3800 = 4180 кг

В качестве прототипа у нас принят трактор Беларус-922.

Максимальная эксплуатационная масса трактора выбирается с таким расчетом, чтобы при работе в соответствующих условиях с номинальной нагрузкой на крюке сцепной вес (т.е. вес, приходящийся на ведущие колеса) трактора был достаточен для обеспечения допустимого буксования ведущих колес. Подсчет максимальной эксплуатационной массы для колесного трактора 4К4:

где φк доп – допустимая величина коэффициента использования сцепного веса трактора;

λк – коэффициент нагрузки ведущих колес;

f – коэффициент сопротивления качению;

g – ускорение свободного падения, м/с2.

mmax = 14000 / 9,81 · (0,6…0,12) = 2973 кг

При дальнейших расчетах принимаем массу трактора 4180 кг.

2.6.3. Номинальные скорости движения

Выбор основных скоростей движения (основных передач) должен быть увязан с принятым диапазоном тяговых усилий на крюке и с требованиями агротехники в отношении допустимых скоростей работы на различных сельскохозяйственных операциях.

На этих скоростях выполняется большинство сельскохозяйственных операций. Обычно число скоростей (передач) Z не превышает 5…6, в нашем случае 4 передачи.

Значение низшей основной скорости vн1 и число Z основных скоростей указываются в задании.

Отношение высшей основной скорости vнZ к низшей vн1 определяет диапазон номинальных основных скоростей трактора dv осн, т.е.:

где iтр1 и iтр(z) – передаточные числа трансмиссии трактора соответственно на низшей и высшей основных передачах.

Скорость vн1 должна обеспечивать полную нагрузку двигателя на номинальную величину Мн крутящего момента при работе трактора с номинальной силой тяги на крюке Pн. Эксплуатационная масса при этом должна быть максимальной mmax.

Скорость vнZ должна применяться при работе с минимальной силой тяги на крюке Pкрmin = Pн/δт, на которую рассчитан трактор. В этом случае достаточно иметь минимальную эксплуатационную массу mmin и может быть допущена загрузка двигателя на величину gд min = 0,85…0,9. КПД трансмиссии ηтр принимается для обычно рассматриваемых вариантов работы одинаковым.

Учитывая, что f1 значительно больше f2, величина скоростного диапазона может быть подсчитана по формуле

δv осн = 1,944 · 0,85 = 1,653

При предварительных расчетах ряд основных скоростей универсально-пропашных тракторов строится по принципу геометрической прогрессии, знаменатель которой q. Полученный в этом случае ряд называется геометрическим. Он имеет вид:

Перемножив полученное выражение и определим, что: 1,182

Задаемся численным значением первой основной скорости Vн1; остальные основные скорости подсчитываются, исходя из установленного значения q знаменателя геометрического ряда, т.е. Vн2 = Vн1 × q, Vн1 × q2 и т.д.

Vн2 =Vн1 q = 1,8 1,182 = 2,13 м/с

V н3 = Vн2 q = Vн1 q2 = 1,8 1,1822 = 2,52 м/с

V н4 = Vн3 q = 1,8 1,1823 = 2,98 м/с

При выполнении тягового расчета номинальная величина высшей транспортной скорости Vн max берется по заданию. Если транспортных скоростей две, то промежуточная транспортная скорость V¢н определяется из соотношения между высшей транспортной и высшей основной скоростями и должна находиться в пределах:

| 0,5 · (Vн max + Vнz) | (2.20) |

0,5 · (10 + 2,98) = 5,45…6,49 м/с

Окончательно ряд скоростей корректируется при кинематическом расчете трансмиссии трактора.

2.6.4. Номинальная мощность двигателя, устанавливаемого на тракторе

Под номинальной мощностью понимается максимальное (расчетное) значение мощности, которое двигатель реализует при номинальной частоте вращения коленчатого вала.

Подсчет номинальной мощности двигателя Nн производится по формуле:

где hтр – КПД трансмиссии на 1-ой основной передаче;

gд min – коэффициент эксплуатационной нагрузки двигателя. Коэффициент gд min принимается равным 0,85…0,9.

48,1 кВт

При определении КПД трансмиссии нужно учитывать потери, возникающие при передаче нагрузки, и потери холостого хода. В соответствии с этим:

| ηтр = ηх · ηцηц · ηцηк, | (2.22) |

где hх = 0,95…0,97;

ξ = 0,03…0,05;

hц и hк – соответственно КПД цилиндрической и конической пар шестерен; hц = 0,98…0,99, hк = 0,97…0,98;

nц и nк – число соответствующих пар шестерен, работающих в трансмиссии на данной передаче.

ηтр = 0,96 · 0,984 · 0,972 = 0,833

Таблица 2.1. Результаты тягового расчета

| δт | Масса трактора, кг | δv осн | Расчетные скорости, м/с | Номинальная мощность двигателя Nн, кВт | |||||||

| m0 | mmax | mmin | Основные | Транспортные | |||||||

| 1 | 2 | 3 | 4 | 1 | 2 | ||||||

| 1,875 | 3800 | 4180 | 2973 | 1,653 | 1,8 | 2,13 | 2,52 | 2,98 | 6,0 | 10,0 | 48,1 |

2.6.5. Тяговая характеристика трактора

На тяговой характеристике наносится ряд кривых, показывающих, как в заданных почвенных условиях меняются в зависимости от тягового усилия Pкр на крюке основные показатели трактора – буксование δ ведущих колес, действительные скорости V движения, мощность Nкр на крюке, удельный (крюковой) расход топлива gкр и тяговый КПД hтяг, т.е.:

d = f (Pкр), V= f (Pкр), Nк р= f (Pкр), gкр = f (Pкр), hтяг = f (Pкр)

Строим тяговую характеристику только применительно к основным передачам трактора на почвенном фоне (поле, подготовленное под посев или стерне колосовых).

2.6.5.1 Определение передаточных чисел трансмиссии трактора и уточнение его расчетных скоростей движения

Кинематическая схема трансмиссии проектируемого трактора выбирается по трактору-аналогу того же тягового класса, исходя из примерных кинематических схем трансмиссий тракторов.

Тогда передаточное число трансмиссии трактора:

| iтр = i0 × iкж, | (2.23) |

где i0 – передаточное число главной и конечной передачи, выбирается из ряда (15…25). С целью исключения значительных расхождений, выбранная величина сравнивается с прототипом;

iк – передаточное число коробки передач на соответствующей передаче.

Передаточные числа коробки передач на соответствующей передаче (iк1, iк2 и т.д.), необходимые для получения основных расчетных скоростей движения (Vн1, Vн2 и т.д.), выбранных по предыдущему расчету, определяются из условия

где nн – номинальная частота вращения коленчатого вала двигателя, мин-1;

rк – радиус ведущих колес трактора), м.

Принимается из технических данных для тракторов аналогичного типа и того же тягового класса, что и рассчитываемый. Радиус ведущих колес трактора уточняется после расчета опорных реакций на колеса, исходя из их величины и установленного давления в шинах.

Исходя из нагрузки rк и давления в шинах выбираем шину 16,9R38, ширина профиля шины bп = 16,9 · 0,0254 = 0,429 м и диаметр посадочного обода dо = 38 · 0,0254 = 0,965 м.

Расчетный радиус ведущих колес будет:

| rк = 0,5 · d0 + 0,85 · bп | (2.25) |

rк = 0,5 · 0,965 + 0,85 · 0,429 = 0,847 м

i0 = 18,2

iк1 = 0,847 · (3,14 · 2300) / (30 · 18,2 · 1,8) = 6,228

iк2 = 0,847 · (3,14 · 2300) / (30 · 18,2 · 2,13) = 5,267

iк3 = 0,847 · (3,14 · 2300) / (30 · 18,2 · 2,52) = 4,455

iк4 = 0,847 · (3,14 · 2300) / (30 · 18,2 · 2,98) = 3,768

Определяем передаточные числа трансмиссии трактора на соответствующих передачах:

iтр1 = i0 × iк1 = 18,2 · 6,228 = 113,341

iтр2 = 18,2 · 5,267 = 95,863

iтр3 = 18,2 · 4,455 = 81,080

iтр4 = 18,2 · 3,768 = 68,576

Далее разрабатывается принципиальная кинематическая схема трансмиссии, в таблице указывается, какие шестерни находятся в зацеплении на каждой из расчетных передач и подбираются для них числа зубьев в соответствии с требуемыми передаточными числами. Округленные числа зубьев шестерен и уточненные значения iтр и Vн заносятся в табл. 2.2.

Таблица 2.2. Передаточные числа трансмиссии

|

Передачи |

Основные |

Транспортные |

|||||

| I | II | III | IV | I | II | ||

| Шестерни коробки передач, находящиеся в зацеплении | |||||||

| Передаточные числа iк | 6,228 | 5,267 | 4,455 | 3,768 | 1,877 | 1,121 | |

| Общее передаточное число iтр = i0 × iк | 113,341 | 95,863 | 81,080 | 68,576 | 34,168 | 20,401 | |

| Расчетные скорости трактора Vн, м/с | 1,80 | 2,13 | 2,52 | 2,98 | 6,0 | 10 | |

2.6.5.2. Построение теоретических характеристик двигателя

С целью последующего тягового расчета строится теоретическая регуляторная характеристика дизеля. Исходными данными для ее построения являются: номинальная мощность Neн в кВт, номинальная частота вращения nн в мин-1, удельный ge н в г/(кВт×ч) и часовой Gт н в кг/ч расходы топлива на номинальном режиме работы двигателя

Характеристики строятся при настройке всережимного регулятора дизеля на максимальную подачу топлива. При выборе масштабов необходимо стремиться сохранить на графиках подобное расположение кривых (рекомендуется ГОСТ-ми на испытание автотракторных двигателей).

Теоретическая регуляторная характеристика дизеля.

По результатам одних и тех же расчетов (испытаний) регуляторная характеристика дизеля может быть представлена в виде различных графиков:

(Mк, Ne, GТ, ge) = f(n) – регуляторная характеристика дизеля в функции от

частоты вращения (ее также называют скоростной характеристикой дизеля на регуляторе);

(n , Mк ,GТ, ge ) = f(Ne) – регуляторная характеристика дизеля – основная (строится в функции от эффективной мощности);

(n , Ne , GТ , ge) = f(Mк) – регуляторная характеристика дизеля в функции от крутящего момента.

Построение теоретических регуляторных характеристик начинается с построения регуляторной характеристики в функции от частоты вращения.

Построение регуляторной характеристики в функции от частоты вращения. Регуляторная характеристика в функции от частоты вращения – скоростная характеристика дизеля на регуляторе (Mк, Ne, GТ, ge) = f(n) строится в такой последовательности.

Выбираются масштабы для построения графика. Масштаб по оси абсцисс графика (масштаб частоты вращения) выбирают ориентируясь на значения nн , nх max и nMк max. Значение номинальной частоты вращения nн известно, а максимальная частота вращения холостого хода nх max определяется по формуле:

| nх max = (2 + δр ) · nн / (2 – δр ) @ (1 + δр ) · nн, | (2.25) |

где δр – степень неравномерности регулятора (у современных дизелей δр = 0,03…0,07). Принимаем δр=0,044.

nх max = (1 + 0,044) 2300 = 2400 мин-1

Частота вращения при максимальном крутящем моменте:

| nMк max = nн / Kоб, | (2.26) |

где Kоб – коэффициент приспособляемости двигателя по частоте вращения; у современных двигателей Kоб = 1,25…1,6. Для вновь проектируемых двигателей рекомендуется принимать Kоб = 1,20…1,4.

nMк max = 2300 / 1,67 = 1380 мин-1

Ориентируясь на рекомендуемое расположение кривых, а также на номинальные значения Mк н, Ne н, GТ н и ge н выбираются остальные масштабы, при этом значение крутящего момента на номинальном режиме определяется по формуле:

| Mк н = 9550 × Ne н / nн | (2.27) |

Mк н = 9550 · 48,1 / 2300 = 199,69 Н·м

На оси абсцисс отмечаются три характерные точки, соответствующие nн, nх max и nMд max, через которые проводятся вертикальные вспомогательные (штрих-пунктирные) линии.

Перед построением графика подготавливается таблица для расчетов, в которую заносятся уже известные численные значения величин.

Таблица 2.3. Теоретические характеристики двигателя

| n, мин–1 | Mк, Н×м | Ne, кВт | GТ, кг/ч | ge, г/(кВт×ч) |

| 2400 | 0 | 0 | 3,17 | =>∞ |

| 2367 | 66,56 | 16,50 | 5,64 | 342,1 |

| 2333 | 133,12 | 32,53 | 8,11 | 249,4 |

| 2300 | 199,69 | 48,09 | 10,58 | 220,0 |

| 2070 | 216,32 | 46,89 | 9,93 | 211,9 |

| 1840 | 226,68 | 43,68 | 9,29 | 212,6 |

| 1610 | 227,78 | 38,91 | 8,64 | 222,1 |

| 1380 | 228,60 | 33,03 | 7,99 | 242,0 |

Значения n1, n2 и n3 выбираются произвольно – равномерно в диапазоне частот от nн до nMк max. Для значений частот в этом диапазоне (включая nMк max) по эмпирической зависимости рассчитываются соответствующие значения крутящих моментов и заносятся в табл. 2.3.:

228,6 Н×м

По результатам расчета определяется значение коэффициента приспособляемости дизеля по моменту:

| КМ = Mк max / Mк н | (2.29) |

КМ = 228,60 / 199,69 = 1,14 > 1,12

Значение КМ должно быть не менее 1,12.

По значениям Мк и соответствующим значениям n в диапазоне от n1 до nMд max рассчитываются значения эффективной мощности по формуле:

| Ne = Mк × n / 9550 | (2.30) |

Ne = 228,60 · 1380 / 9550 = 33,03 кВт

И заносятся в табл. 2.3. По данным таблицы строятся корректурные ветви кривых Mк = f(n) и Ne = f(n), а регуляторные ветви этих кривых изображаются в виде прямых линий, соединяющих точки Mк = 0 при nх max с Mк н и Ne = 0 при nх max с Ne н соответственно.

Для построения зависимости GТ = f(n) определяются значения GТ на характерных режимах. На номинальном режиме (n):

| GТ н = ge н · Ne н / 103 | (2.31) |

GТ н = ge н · Ne н / 10 3 = 220 · 48,1 / 1000 = 10,58 кг/ч

При работе на максимальном скоростном режиме (nх max):

| GТ х = (0,22…0,3) · GТ н | (2.32) |

GТ х = 0,3 · 10,58 = 3,17 кг/ч,

а на режиме Mк max (nMк max):

| GТ Mк max = 1,1 · GТ н · KM / Kоб | (2.33) |

GТ Mк max = 1,1 · 10,58 · 1,14 / 1,67 = 7,99 кг/ч

Полученные значения заносятся в табл. 2.3, в выбранном масштабе откладываются на графике и условно соединяются прямыми линиями. В табл. 2.3 также заносятся значения GТ, соответствующие n1, n2 и n3, которые определяются непосредственно по построенному графику. Значения удельного расхода топлива ge для этих скоростных режимов определяются по формуле:

| ge = GТ · 103 / Ne | (2.34) |

ge = 7,99 · 1000 / 33,03 = 242 г/(кВтч),

и также заносятся в табл. 2.3. По этим данным на графике строится корректорная ветвь зависимости ge = f(n).

На регуляторном участке в диапазоне частот от nн до nх max кривая ge = f(n) начинается с ge н и по мере уменьшения нагрузки асимптотически стремится к бесконечности.

Построение регуляторной характеристики в функции от эффективной мощности. На графике в принятом масштабе последовательно наносятся зависимости (n , Mк ,GТ, ge) = f(Ne). Все необходимые для их построения данные берутся из табл. 2.3. Характерными точками здесь являются: холостой ход Ne = 0; номинальный режим Ne = Ne н; мощность при Mк max.

Регуляторная ветвь ge = f(n) здесь строится в диапазоне (0,4…1,0) · Ne. Значения ge рассчитываются по формуле. По 3…4 выбранным точкам, при этом значения GТ и Ne берутся непосредственно из графика.

Построение регуляторной характеристики в функции от крутящего момента. Регуляторная характеристика в функции от крутящего момента строится при тяговом расчете трактора.

На графике в принятом масштабе строятся зависимости (n, Ne, GТ, ge) = f(Mк). Данные для построения соответствующих зависимостей берутся из табл. 2.3. Характерными точками характеристики являются: Mк = 0 (холостой ход), Mк н и Mк max.

Регуляторная ветвь ge = f(n) строится аналогично ее построению на графике регуляторной характеристики в функции от эффективной мощности.

2.6.5.3. Построение нижней вспомогательной части тяговой характеристики

В нижней вспомогательной части тяговой характеристики строится регуляторная характеристика двигателя рассматриваемого трактора, необходимая для дальнейших расчетов его основных показателей. Регуляторная характеристика строится в функции от крутящих моментов, развиваемых двигателем, и одновременно в функции от касательных сил тяги, развиваемых трактором. Оба указанных аргумента, откладываемые на оси абсцисс характеристики, связываются между собой переходными масштабами.

Построение переходных масштабов, связывающих крутящие моменты двигателя с касательными силами тяги трактора. Необходимые масштабы выбираются из следующего соотношения между моментом Mк двигателя и касательной силой тяги Pк трактора:

| = А · Мк, | (2.35) |

где – переводной коэффициент масштаба моментов Mк в Н.м в масштаб сил Pк в Н. Аналогично находим А2 = 94,24, А3 = 79,71, А4 = 67,42.

РК = А · Мк = 111,43 · 228,6 = 25472 Н

Для каждой передачи он имеет свое значение, зависящее от величины передаточного числа iтр и КПД ηтр трансмиссии на данной передаче. С некоторым приближением можно принимать КПД трансмиссии на каждой данной передаче постоянным независимо от степени загрузки трактора и подсчитывать его по формуле. Для колесных тракторов 4К4 ввиду более сложной конструкции трансмиссии КПД ηтр берется ориентировочно на 2% ниже.

Значения усилия на крюке Pкр трактора берут начало в точке О верхней части тяговой характеристики и смещены вправо от точки О¢ нижней части тяговой характеристики на величину сопротивления качению Pf на заданном почвенном фоне. При этом касательная сила тяги Pк на шкале абсцисс будет равна сумме Pf + Pкр, т.е. Pк = Pf + Pкр, Н.

Построение кривых регуляторной характеристики двигателя.

Кривые строятся для каждой передачи по своей масштабной шкале, поэтому каждый параметр изображается пучком кривых, число которых равно числу передач. Всего строится три пучка кривых, показывающих, как меняется при работе на той или иной передаче в зависимости от величины касательной силы тяги трактора частота вращения nд двигателя, его эффективная мощность Ne и часовой расход топлива GТ.

Отрезки кривых, соответствующие регуляторному участку характеристики двигателя, имеют линейный характер. Все кривые должны заканчиваться при максимальных значениях крутящего момента Mк max.

2.6.5.4. Построение верхней части тяговой характеристики трактора

На листе 4 графической части в верхней части находятся кривые, непосредственно относящиеся к тяговой характеристике. Начало координат располагается в точке O, которая наносится справа от точки O¢ на расстоянии, изображающем в принятом для оси абсцисс масштабе сопротивление качению трактора Pf = f · g · mmax, где f – коэффициент сопротивления качению. Величину коэффициента f берут по табл. 2 приложений [5], учитывая тип движителя рассчитываемого трактора и почвенный фон, применительно к которому строится тяговая характеристика. Таким образом, на оси абсцисс верхней части характеристики отложены значения Рк – Рf = Pкр тяговых усилий на крюке трактора. Ось ординат рассматриваемой части характеристики проводим из точки O вверх.

| Рf = f · mmax · g | (2.36) |

Рf = 0,12 · 9,81 · 4180 = 4920,7 кН

Построение кривой буксования ведущих колес.

Для ориентировочных расчетов величины буксования ведущих колес при выполнении курсовой работы можно использовать вспомогательные графики, приведенные на листе 5 графической части. На графиках нанесены опытные кривые буксования на разных почвенных фонах, построенные в функции от отношения Ркр / Gсц, где Gсц – сцепной вес трактора, Н.

У колесных тракторов со всеми ведущими колесами Gсц = G

Gсц = G = mmax · 9,81 = 4180 · 9,81 = 41006 Н

Зная отношение Pкр / Gсц, определяем соответствующие им значения величины буксования δ по кривой, выбранной на вспомогательных графиках, применительно к строящейся тяговой характеристик. Данные о величине Gсц, Pкр / Gсц и δ при разных значениях Ркр заносят в табл. 2.4.

Таблица 2.4. Теоретическая характеристика двигателя

| Pкр, Н | Gсц, Н | Pкр / Gсц | δ |

| 20551,1 | 41006 | 0,50 | 0,2107 |

| 20000 | 41006 | 0,18 | 0,0462 |

| 15000 | 41006 | 0,15 | 0,0388 |

| 12000 | 41006 | 0,12 | 0,0345 |

| 10000 | 41006 | 0,10 | 0,0307 |

| 5000 | 41006 | 0,07 | 0,0274 |

| 2000 | 41006 | 0,05 | 0,0244 |

| 1000 | 41006 | 0,02 | 0,0217 |

| 0 | 41006 | 0,00 | 0,0193 |

По расчетным данным строится кривая δ = f(Pкр).

Другой способ построения кривой буксования предложен проф. Б.Я. Гинцбургом. Известно, что величина буксования растет с увеличением силы тяги на крюке Pкр и уменьшается с ростом сцепного веса Gсц. Свойство почвы также влияет на величину буксования. Таким образом, буксование трактора зависит от отношения , где φcц – коэффициент сцепления движителей с почвой.

Таблица 2.5. Теоретическая характеристика двигателя по Б.Я. Гинцбургу

| Ркр, кН | 20,77 | 20,0 | 15,0 | 12,0 | 10,0 | 5,0 | 2,0 | 1,0 |

| 0,72 | 0,7 | 0,52 | 0,42 | 0,35 | 0,17 | 0,07 | 0,03 | |

| δ | 0,21 | 0,046 | 0,038 | 0,035 | 0,030 | 0,027 | 0,025 | 0,02 |

Построение остальных кривых тяговой характеристики.

В отличие от кривой буксования все остальные кривые тяговой характеристики строятся отдельно по 10…12 точкам для каждой кривой на каждой передаче.

Необходимые для их построения данные подсчитываются по следующим формулам:

– действительные скорости трактора:

V = 0,105 · 0,847 · 2300 · (1 – 0,145) / 113,341 = 1,54 м/с;

– тяговые мощности на крюке:

| Nкр = Ркр · V · 10-3 | (2.38) |

Nкр = 17329,3 · 1,54 · 0,001 = 26,76 кВт;

– удельные расходы топлива:

gкр = 1000 · 10,58 / 26,76 = 395,4 г/(кВтч)

Определение входящих в эти формулы величин производится следующим образом: берем на оси абсцисс ряд точек, изображающих различные тяговые усилия Pкр, и проводим через них вертикали до пересечения с кривой буксования в верхней части характеристики и с кривыми nд и GТ, соответствующими рассматриваемой передаче, в нижней части характеристики. Ординаты точек пересечения определяют искомые значения δ, nд и GТ.

Подсчитываем, чему равны V, Nкр и gкр при принятых значениях Pкр на разных передачах. Полученные данные заносим в табл. 2.5 и по ним строим соответствующие кривые.

Построение кривой тягового КПД трактора.

Если КПД трансмиссии на всех передачах одинаков, то тяговый КПД при данной нагрузке на крюке не зависит от передачи, на которой работает трактор, и на тяговой характеристике должна наноситься одна кривая тягового КПД. При несоблюдении этого условия следовало бы строить кривые тягового КПД отдельно для каждой передачи. При выполнении данной работы ограничимся в таком случае построением кривой тягового КПД только на одной первой передаче.

Тяговый КПД трактора рассчитывается следующим образом:

| ηтяг = Nкр / Nе · 100% | (2.40) |

В этой формуле Nкр – рассматриваемая тяговая мощность трактора, а Ne – рассматриваемая при этом эффективная мощность двигателя.

ηтяг = 26,76 / 48,1 · 100% = 55,64%

Для контроля над правильностью построения тяговой характеристики проверяем полученные значения тягового КПД по формуле:

55,49%

Кривая тягового КПД строится для значений Pкр, охватывающих зону основных эксплуатационных нагрузок, соответствующих тяговому классу рассчитываемого трактора.

Результаты расчетов теоретической тяговой характеристики трактора заносятся в табл. 2.6.

Таблица 2.6. Теоретическая тяговая характеристика трактора

| Передача | Тяговое усилие

Pкр, Н |

Скорости движения

м/с |

Мощность

кВт |

Расход топлива | Тяговый КПД

hтяг, % |

Буксование

δ |

||||

| Vт | V | Ne | Nкр | Gт,

кг/ч |

gкр

г/кВт×ч |

по

ф-ле (2.41) |

по

ф-ле (2.42) |

|||

|

1

|

0 | 1,88 | 1,88 | 0 | — | 0 | 0 | 0 | ||

| 2496,0 | 1,86 | 1,81 | 16,50 | 4,52 | 5,64 | 1248,9 | 27,390 | 27,315 | 0,026 | |

| 9912,6 | 1,83 | 1,72 | 32,53 | 17,05 | 8,11 | 475,8 | 52,416 | 52,272 | 0,061 | |

| 17329,3 | 1,81 | 1,54 | 48,09 | 26,76 | 10,58 | 395,4 | 55,642 | 55,489 | 0,145 | |

| 19182,7 | 1,63 | 1,33 | 46,89 | 25,57 | 9,93 | 388,5 | 54,540 | 54,390 | 0,180 | |

| 20337,5 | 1,44 | 1,15 | 43,68 | 23,34 | 9,29 | 397,9 | 53,441 | 53,295 | 0,206 | |

| 20793,6 | 1,26 | 0,99 | 38,91 | 20,59 | 8,64 | 419,7 | 52,914 | 52,769 | 0,217 | |

| 20551,1 | 1,08 | 0,86 | 33,03 | 17,57 | 7,99 | 454,9 | 53,201 | 53,055 | 0,211 | |

|

2 |

0 | 2,23 | 2,23 | 0,00 | — | 0 | 0 | 0 | ||

| 1352,2 | 2,20 | 2,15 | 16,50 | 2,90 | 5,64 | 1943,4 | 17,602 | 17,554 | 0,023 | |

| 7625,2 | 2,17 | 2,06 | 32,53 | 15,74 | 8,11 | 515,3 | 48,397 | 48,264 | 0,047 | |

| 13898,1 | 2,13 | 1,93 | 48,09 | 26,79 | 10,58 | 395,0 | 55,702 | 55,549 | 0,097 | |

| 15465,7 | 1,92 | 1,70 | 46,89 | 26,25 | 9,93 | 378,4 | 55,987 | 55,833 | 0,117 | |

| 16442,4 | 1,71 | 1,48 | 43,68 | 24,41 | 9,29 | 380,4 | 55,899 | 55,746 | 0,131 | |

| 16828,2 | 1,49 | 1,29 | 38,91 | 21,71 | 8,64 | 398,0 | 55,808 | 55,655 | 0,137 | |

| 16623,1 | 1,28 | 1,11 | 33,03 | 18,45 | 7,99 | 433,2 | 55,860 | 55,707 | 0,133 | |

|

3 |

0 | 2,63 | 2,63 | 0,00 | 0,00 | — | 0 | 0 | 0 | |

| 384,9 | 2,60 | 2,54 | 16,50 | 0,98 | 5,64 | 5760,8 | 5,938 | 5,922 | 0,020 | |

| 5690,5 | 2,56 | 2,47 | 32,53 | 14,03 | 8,11 | 578,3 | 43,126 | 43,007 | 0,037 | |

| 10996,0 | 2,52 | 2,35 | 48,09 | 25,83 | 10,58 | 409,6 | 53,713 | 53,566 | 0,069 | |

| 12321,9 | 2,27 | 2,09 | 46,89 | 25,73 | 9,93 | 386,1 | 54,871 | 54,721 | 0,081 | |

| 13148,0 | 2,02 | 1,84 | 43,68 | 24,19 | 9,29 | 384,0 | 55,377 | 55,225 | 0,089 | |

| 13474,3 | 1,77 | 1,60 | 38,91 | 21,61 | 8,64 | 399,9 | 55,534 | 55,382 | 0,093 | |

| 13300,8 | 1,51 | 1,38 | 33,03 | 18,32 | 7,99 | 436,4 | 55,453 | 55,301 | 0,091 | |

|

4

|

0 | 3,11 | 3,11 | 0,00 | — | 0 | 0 | 0 | ||

| 433,3 | 3,07 | 3,01 | 16,50 | 1,31 | 5,64 | 431,9 | 7,919 | 7,897 | 0,018 | |

| 4054,1 | 3,03 | 2,93 | 32,53 | 11,90 | 8,11 | 681,9 | 36,571 | 36,471 | 0,031 | |

| 8541,5 | 2,98 | 2,83 | 48,09 | 24,16 | 10,58 | 437,9 | 50,244 | 50,106 | 0,052 | |

| 9662,9 | 2,69 | 2,53 | 46,89 | 24,41 | 9,93 | 406,9 | 52,067 | 51,925 | 0,059 | |

| 10361,6 | 2,39 | 2,23 | 43,68 | 23,15 | 9,29 | 401,2 | 52,995 | 52,850 | 0,064 | |

| 10637,5 | 2,09 | 1,95 | 38,91 | 20,75 | 8,64 | 416,5 | 53,321 | 53,175 | 0,067 | |

Анализ тяговой характеристики трактора.

По мере роста тягового усилия трактора крюковая мощность пропорционально увеличивается от 0 до Nкрmax = 26,76 кВт на первой передаче и Nкрmax = 24,16 кВт на высшей четвертой передаче. Номинальное тяговое усилие для данного тягового класса трактор должен развивать на стерне нормальной влажности (8…22%) и средней твердости (1…1,5 МПа); при этом буксование движителя трактора не должно превышать 14,5%.

При увеличении тягового усилия свыше 14000 H мощность на крюке уменьшается. В данном случае двигатель работает на перегрузочных режимах, частота вращения вала двигателя снижается и скорость движения трактора резко уменьшается. И хотя усилие на крюке растет, но, так как скорость движения уменьшается более интенсивно, произведение Pкр × V уменьшается, т.е. уменьшается мощность на крюке.

- Буксование движителей по мере роста медленно увеличивается, достигает при номинальном тяговом усилии 14,5% для данного класса трактора. Это не превышает допустимое значение, равное 15%, что говорит о достаточно хороших сцепных свойствах трактора. С ростом Ркр свыше номинального значения буксование быстро растет из-за ухудшения тягово-сцепных свойств и при Ркр = 20551 Н достигает 21,6%.

- Часовой расход топлива GТ по мере загрузки трактора увеличивается от 5,64 кг/ч на холостом ходу до 10,58 кг/ч при номинальной силе тяги на крюке. При дальнейшем увеличении Ркр расход топлива уменьшается до 7,99 кг/ч, т.к. уменьшается мощность на крюке до Nкр = 17,57 кВт.

- Удельный (крюковой) расход топлива gкр по мере загрузки двигателя уменьшается от ∞ на холстом ходу до 395,4 г/(кВт×ч) при номинальной мощности Nн = 48,09 кВт. C дальнейшим увеличением усилия на крюке удельный расход топлива увеличивается до 454,9 г/(кВт×ч) из-за уменьшения мощности и перегрузочных режимов работы двигателя на корректорной ветви регуляторной характеристики. Минимальный удельный (крюковой) расход топлива gкр составил 378,4 г/(кВт×ч), что соответствует аналогичному показателю, достигнутому на современных сельскохозяйственных тракторах.

Повышенный удельный расход топлива на холостом ходу и перегрузочном режиме работы двигателя объясняется неэкономичностью работы на данных режимах.

Тяговый КПД трактора ηтяг по мере загрузки трактора увеличивается, достигает максимального значения, равного 55,9% при номинальной силе тяги Pкр =15,9 кН на крюке, а затем уменьшается.

Как известно, тяговый КПД:

ηтяг = ηf · ηδ · ηтр,

где ηтр – КПД, учитывающий механические потери в трансмиссии;

ηf – КПД, учитывающий потери на качение трактора;

ηδ – КПД, учитывающий потери на буксование ведущих колес.

При отклонении от максимального значения тягового КПД вправо, т.е. при росте силы тяги на крюке сверх номинальной, уменьшение тягового КПД объясняется повышенным буксованием δ и уменьшением ηδ (ηδ = 1 – δ).

При отклонении влево (от максимального значения) уменьшение тягового КПД обусловлено значительной долей сопротивления качению Рf в общем тяговом балансе и уменьшением ηf.

Зона оптимальных значений тягового КПД, равных 56% достигается при изменении Pкр в диапазоне 12,7…17,3 кН

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

3.1. Описание и техническая характеристика детали «Ступица»

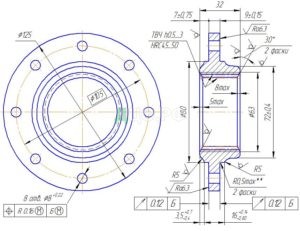

Деталь «Ступица» предназначена для передачи крутящего момента с каретки дискового сцепления на вал заднего привода трактора МТЗ. Деталь испытывает постоянные напряжения кручения. Ступица постоянно вращается совместно с кареткой дискового сцепления, на внутреннем отверстии имеются шлицы, следовательно, в процессе эксплуатации возможны предполагаемые повреждения: усталостные изломы, местное изнашивание шлицев, трещины. Крепится ступица к корзине каретки восьми винтами, для чего на фланцевой части выполнены крепежные отверстия.

Эскиз детали «Ступица» представлен на рис. 3.1.

Рисунок 3.1. Эскиз детали «Ступица»

Масса детали 0,9 кг (по конструкторскому чертежу детали).

Исходной заготовкой для изготовления детали служит штампованная поковка.

Деталь изготовлена из конструкционной стали 45 ГОСТ 1050-88.

Химический состав стали 45 ГОСТ 1050-88 представлены в табл. 3.1.

Механические свойства стали 45 ГОСТ 1050-88 представлены в табл. 3.2.

Таблица 3.1. Химический состав стали 45 ГОСТ 1050-88

| Химический элемент | Содержание, % |

| Углерод (C) | 0,42…0,50 |

| Кремний (Si) | 0,17…0,37 |

| Медь (Cu), не более | 0,3 |

| Никель (Ni), не более | 0,3 |

| Сера (S), не более | 0,04 |

| Марганец (Mn) | 0,5…0,8 |

| Фосфор (P), не более | 0,035 |

| Хром (Cr), не более | 0,25 |

Таблица 3.2. Механические свойства стали 45 ГОСТ 1050-88

| Температура испытания, °С | Предел текучести σТ, МПа | Предел прочности σВ, МПа | Относительное удлинение δ, % | Относительное сужение Ψ, % |

| 20 | 355 | 600 | 16 | 40 |

| 700 | 140 | 171 | 43 | 96 |

| 800 | 65 | 115 | 58 | 98 |

| 900 | 55 | 77 | 62 | 100 |

| 1000 | 35 | 51 | 72 | 100 |

| 1100 | 22 | 35 | 81 | 100 |

| 1200 | 15 | 27 | 90 | 100 |

Температурный интервал ковки для стали 45 1250…750°С сечением заготовок до 350 мм.

Сечение до 400 мм охлаждается на воздухе.

Склонность к отпускной хрупкости: не склонна.

Флокеночувствительность – мало чувствительна [7].

3.2. Выбор способа изготовления поковки

Основными факторами, определяющими выбор оптимального технологического процесса изготовления поковок, является конфигурация и геометрические размеры детали, соотношение размеров ее отдельных элементов, марка стали, технические требования и производственная программа.

Поковку для детали «Ступица» можно отнести к I группе поковок изготовляемых на КГШП. I группа поковок – осесимметричные поковки, изготавливаемые осадкой в торец с последующей штамповкой в окончательном ручье. Чаще всего такие поковки круглые в плане или близкие к этой форме, а также могут быть квадратные и близкие по форме к круглым в плане.

Поковки I группы штампуют за один-три перехода с применением осадочных плит или заготовительно-подготовительного ручья с последующей окончательной штамповкой в чистовом ручье. Штамповку осуществляют в открытых и закрытых штампах.

Поковки, получаемые штамповкой на КГШП, отличаются от получаемых штамповкой на молотах более высокой точностью размеров, меньшими припусками на механическую обработку и более совершенной формой, за счет меньших кузнечных напусков. Штамповка на КГШП имеет ряд преимуществ перед штамповкой на молоте: меньший расход металла, уменьшения массы отходов на заусенец, отсутствие отходов на клещевину, меньшую трудоемкость, возможность автоматизации и механизации.

К наиболее существенным недостаткам штамповки на КГШП (по сравнению с молотами) относятся: более высокая стоимость прессов при той же мощности молотов, есть вероятность заклинивания при штамповке, необходимость применения большого числа ручьев при получении поковок сложной формы, сложной конструкции штампов.

В условиях проекта для детали «Ступица» принимаем метод изготовления поковки штамповкой на кривошипном горячештамповочном прессе (КГШП).

Типичный технологический процесс для изготовления данной поковки будет иметь вид:

- Транспортировка исходного материала на заготовительный участок цеха.

- Резка материала на заготовки.

- Транспортировка мерных заготовок на участок штамповки.

- Нагрев заготовок до температуры штамповки.

- Штамповка на КГШП.

- Обрезка облоя и пробивка отверстия на обрезном прессе в составе линии.

- Термообработка поковок.

- Очистка поковок от окалины.

- Технический контроль качества и сдача готовых поковок.

3.3. Разработка чертежа поковки и чертежа горячей поковки

Исходной информацией для разработки чертежа поковки является конструкторский чертеж детали с указанными на нем размерами, предельными отклонениями размеров, шероховатостью поверхностей, маркой материала и установленными базами.

Методика выполнения чертежа поковки заключается в следующем:

– в тонких штрих-пунктирных с двумя точками линиях вычерчивается контур детали;

– по назначенным припускам, напускам и штамповочным уклонам выполняется контур поковки поверх линий контура детали;

– вычерчивается окончательно контур поковки с установленными радиусами закругления по наружным и внутренним поверхностям;

– соблюдая геометрию, симметричность поковки относительно детали вычерчивают окончательно контур поковки с недостающими элементами полученные только геометрически;

– проставляют размеры на поковку с допусками, проставляют размеры припусков и заполняют технические требования на поковку.

Для разработки чертежей штампованной поковки (холодной и горячей), назначения припусков допусков и допускаемых отклонений необходимо определить исходный индекс штампованной поковки в зависимости от класса точности, группы стали, степени сложности и расчетной массы поковки в соответствии с ГОСТ 7505-89.

3.3.1. Выбор поверхности разъема штампа

При штамповке на КГШП поковок типа тел вращения плоскость разъема выбираем перпендикулярно оси поковки в плоскости наибольшего сечения (диаметра). Для поковки детали «Ступица» получаемых на КГШП примем плоскость разъема штампа по наибольшему диаметру фланцевой части [7].

Схематически эскиз плоскости разъема представлен на рис. 3.2.

Рисунок 3.2. Эскиз плоскости разъема штампа

3.3.2. Определение исходного индекса поковки

Определение исходного индекса ведем по ГОСТ 7505-89 [6].

Исходные данные на деталь:

Материал – Сталь 45 ГОСТ 1050-88.

Масса детали – 0,9 кг ( по конструкторскому чертежу детали ).

Расчётная масса поковки МП.Р определяется по формуле:

| МП.Р. = МД · КР, | (3.1) |

где МД = 0,9 кг – масса детали;

КР = 1,8 – расчётный коэффициент [6].

МП.Р. = 0,9 · 1,8 = 1,62 кг

Для стали 45 среднее массовое содержание углерода 0,45%, среднее массовое содержание кремния 0,27%, марганца 0,65%, хрома 0,25%, никеля 0,3%, согласно ГОСТ7505-89 принимаем группу стали М2.

Степень сложности поковки определяется по формуле:

где МП.Р. = 1,62 кг – расчётная масса поковки;

МФ. – масса фигуры, в которую вписывается поковка, кг.

Масса фигуры определяется по формуле:

| МФ. = VФ. · ρ, | (3.3) |

где VФ. – объём геометрической фигуры, в которую вписывается поковка, мм3;

ρ = 0,00000785 кг/мм3 – плотность стали.

При определении ориентировочных размеров поковки допускается исходить из увеличения габаритных линейных размеров детали на коэффициент K = 1,05.

Данная деталь вписывается в цилиндр Ø131,25×33,6 мм.

МФ = (3,14 · 131,252 / 4) · 0,00000785 = 3,567 кг

Так как С = 0,45, в соответствии с ГОСТ7505-89 принимаем степень сложности С2.

Точность изготовления определяется по способу штамповки. При штамповке открытого типа на КГШП принимаем класс точности штамповки Т5.

По полученным данным (МП.Р. = 1,62 кг, группа стали М2, степень сложности С2, точность изготовления Т5) определяем исходный индекс поковки: 14 [8].

3.3.3. Назначение припусков, допусков и напусков на размеры детали

Припуски на механическую обработку назначаются в зависимости от исходного индекса поковки, величины размера, и шероховатости поверхности на которую назначается припуск. Назначаем припуски по ГОСТ 7505-89.

Основные припуски на механическую обработку представлены в табл. 3.3.

Таблица 3.3. Основные припуски на механическую обработку

| Размер детали, мм | Шероховатость поверхности, мкм | Основной припуск, мм |

| Ø125 | Ra 12,5 | 1,9×2 |

| Ø72 | Не обрабатывается | — |

| Внутренний Ø55 | Ra 6,3 | 2,0×2 |

| 32 | Не обрабатывается | — |

| 9 | Ra 6,3 | 1,8×2 |

| 7 | Ra 6,3 | 1,8 |

Плоскость разъема штампа – плоская (П).

Дополнительные припуски, учитывающие:

- смещение по поверхности разъема штампа – 0,2 мм;

- изогнутость, отклонение от плоскостности и от прямолинейности – 0,5 мм.

Кузнечные напуски: штамповочные уклоны на наружных поверхностях 5°, штамповочный уклон внутренней поверхности 7° [8].

Размеры поковки с учетом основных припусков и дополнительных припусков представлены в табл. 3.4.

Таблица 3.4. Размеры поковки с припусками

| Размер детали, мм | Основной припуск, мм | Дополнительный припуск, мм | Размеры поковки с учетом припусков, мм |

| Ø125 | 1,9×2 | 0,2×2 | Ø129,2 |

| Ø72 | — | — | Ø72 |

| Внутренний Ø55 | -2,0×2 | -0,2×2 | Ø50,6 |

| 32 | — | — | 32 |

| 9 | 1,8×2 | 0,5×2 | 13,6 |

| 7 | -1,8 | -0,5 | 4,7 |

Радиусы скругления наружных углов при глубине ручья 10…25 мм – 2 мм (минимальный), принимаем – 3 мм.

Радиусы скругления внутренних углов при глубине ручья 10…25 мм – 2 мм (минимальный), принимаем – 5 мм.

Размеры поковки для упрощения разрешается округлять до 0,5 мм.

Определим округленные размеры и допускаемые отклонения размеров поковки согласно исходному индексу.

Назначенные допуски и округленные размеры представлены в табл. 3.5.

Таблица 3.5. Допуски на размеры поковки

| Размеры поковки с учетом припусков, мм | Размер поковки (округленный) и допускаемые отклонения, мм |

| Ø129,2 | Ø129 |

| Ø72 | Ø72 |

| Ø50,6 | Ø50,5 |

| 32 | 32 |

| 13,6 | 13,5 |

| 4,5 | 4,5 |

Допуск размеров, не указанный на чертеже поковки, принимается равным 1,5 допуска соответствующего размера поковки с равными допускаемыми отклонениями.

Неуказанные допуски радиусов закругления – 2 мм.

Допускаемая величина остаточного облоя – 0,9 мм.

Допускаемое отклонение от плоскостности и прямолинейности – 0,8 мм.

Допускаемая величина смещения по поверхности разъема штампа – 0,7 мм.

Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки – 1,5.

При построении поковки (холодной) необходимо учесть, что на последующих после штамповки отделочных операциях (обрезка облоя, прошивка отверстия, если таковые требуются) необходимо определить высоту перемычку под прошивку и диаметр прошиваемого отверстия, а также высоту облойного мостика. Для данного типа поковки круглой в плане принимаем плоскую перемычку и основной открытый тип канавки для выхода облоя.

На рис. 3.3. приведен эскиз плоской перемычки с обозначением всех размеров.

Рисунок 3.3. Эскиз плоской перемычки

Расположение перемычки примем симметрично по осевой линии уже установленной плоскости разъема штампа.

Толщину перемычки S определим по формуле:

где d – диаметр основания, d = 50,5 мм;

h – высота до перемычки сверху, h = 15 мм.

5,4 мм

Принимаем толщину S перемычки 6 мм.

Эскиз облойной канавки представлен на рис. 3.4.

Рисунок 3.4. Эскиз облойной канавки

Для канавок круглых в плане высоту облойной канавки рекомендуют брать по следующей зависимости:

| h = 0,02 · Dп, | (3.5) |

где Dп – наружный диаметр поковки в плане, Dп = 129 мм.

Получаем:

h = 0,02 · 196 = 2,58 мм

Принимаем высоту канавки h = 3 мм.

Определим другие размеры облойного мостика и магазина: b = 6 мм, h1 = 8 мм, R = 20 мм.

Чертеж горячей поковки составляется по чертежу холодной поковки и вычерчивается в том же масштабе. Номинальные размеры на чертежах горячей и холодной поковок отличаются между собой на величину усадки, разной для различных металлов и сплавов. Кроме того, приходится учитывать неравномерность усадки отдельных (тонких и длинных быстро стынущих) элементов поковки. Для ориентировочных расчетов температуру окончания штамповки принимаем равной 900…1200°С, что соответствует линейной усадке 1,5%.

Чертеж горячей поковки выполняют для последующего проектирования кузнечно-прессовой оснастки.

Принимаем коэффициент усадки К = 1,015.

Тогда размеры горячей поковки равны соответственно:

Ø129 · 1,015 = 131,1 мм

Ø72 ·1,015 = 73,1 мм

Ø50,5 ·1,015 = 51,35 мм

32 · 1,015 = 32,5 мм

13,5 · 1,015 = 13,7 мм

4,5 · 1,015 = 4,6 мм

Эскиз поковки представлен на рис. 3.5.

Эскиз горячей поковки представлен на рис. 3.6.

Рисунок 3.5. Эскиз поковки

Рисунок 3.6. Эскиз горячей поковки

3.4. Определение размеров исходной заготовки

Для определения размеров заготовки необходимо рассчитать ее объем по формуле:

| Vз = (Vпок + Vобл + Vпер) · (1 + k), | (3.6) |

где Vпок – объем поковки c учетом износа штампа, мм3;

Vобл – объем облоя, мм3;

Vпер – объем перемычки, мм3;

k – коэффициент, учитывающий угар металла при нагреве.

При индукционном типе нагрева в составе с ведущим штамповочным оборудованием k принимается равным 0,005…0,01. Принимает k = 0,007 [7]. С помощью программы автоматизированного проектирования CAD системы КОМПАС 3D v.13 определяем ее объем:

Vпок = 267 515,7 мм3

Как правило, основной особенностью штамповки поковок I группы на КГШП предусмотрен выход облоя за ширину облойного мостика на длину B.

Применяем ширину облоя в магазине не более В = 10 мм.

Рассчитаем объем облоя по формуле:

| Vобл = рп · (b · h + 2 · h · B), | (3.7) |

где рП – периметр поковки по линии разъема штампа, мм;

b – ширина облойного мостика, мм;

h – толщина мостика облоя, мм;

В – ширина облоя в магазине, мм.

Периметр поковки по линии разъема штампа находится по формуле

| РП = π · D, | (3.8) |

где D – наибольший диаметр поковки, D = 130,2 мм.

РП = 3,14 ∙ 130,2 = 408,82 мм

Vобл = 408,82 ∙ (6 ∙ 3 + 2 ∙ 3 ∙ 10) = 31 887,9 мм3

Размеры перемычки для последующего определения ее объема определим графически по чертежу горячей поковки. С помощью линий построения определим схематически размеры выдры и далее с помощью программы автоматизированного проектирования CAD системы КОМПАС 3D v.13 определяем ее объем:

Vпер = 9750,53 мм3

Тогда объем заготовки:

Vзаг = (267515,7 + 31887,9 + 9750,53) ∙ (1 + 0,007) = 311 318,2 мм3

При осадке в торец диаметр заготовки следует принимать таким, чтобы отношение длины заготовки к диаметру было равно 1,5…2,5. Примем коэффициент Lзаг / Dзаг = 2,1.

Исходя из выше изложенного, определим диаметр заготовки по формуле:

| Dзаг = | (3.9) |

Dзаг = = 57,4 мм

Принимаем по ГОСТ 2590-2006 ближайший больший диаметр заготовки dзаг = 60 прокат стальной горячекатаный круглый класс точности В1 [8].

Тогда длина заготовки равна:

| Lз = Vзаг / Fзаг | (3.10) |

Lз = 311318,2 / (3,14 · 602 / 4) = 110,2 мм

Приняв для стали 45 плотность ρ = 0,00785 г/мм3, массу заготовки определим по формуле:

mЗ = Vзаг · ρ = 311318,2 · 0,00785 · 10-3 = 2,44 кг

Согласно расчету принимаем заготовку диаметром dзаг = 60 мм и длиной Lз = 110,2 мм сталь 45 ГОСТ 1050-88.

3.5. Выбор и расчет переходов штамповки

Поковки несложной формы, круглые в плане чаще всего штампуют по схеме: осадка в торец и последующая штамповка в окончательном ручье.

Горячую заготовку осаживают на плоских бойках или специальных заготовительных ручьях простой формы. Осадка заготовки в торец способствует удалению окалины после нагрева и более упрощенному приданию формы полуфабриката для последующей штамповки [8].

Применяем схему штамповки поковки ступицы:

1-й переход: осадка в торец на плоских бойках.

2-й переход: окончательная штамповка в чистовом ручье.

1-й переход. При проектировании осадки, плоские бойки проектируем конструктивно, так чтобы общая высота осаженного полуфабриката была больше окончательной (чистовой) высоты горячей поковки на 5…10 мм.

Размеры полуфабриката находим с помощью программы автоматизированного проектирования CAD системы КОМПАС 3D v.13 по равенству объемов заготовки. Эскиз первого перехода представлен на рис. 3.7.

Рисунок 3.7. Эскиз первого перехода

2-ой переход. Данный переход – окончательная штамповка изготавливается по чертежу горячей поковки. Чертеж горячей поковки составляем по чертежу холодной поковки и вычерчиваем в том же масштабе. Номинальные размеры холодной и горячей поковок отличаются между собой на величину тепловой усадки 1,5%.

Чертеж горячей поковки служит исходным документом для изготовления и контроля гравюры штампа чистового ручья.

Эскиз второго перехода представлен на рис. 3.8.

Рисунок 3.8. Эскиз второго перехода

3.6. Выбор типа и мощности оборудования

3.6.1. Выбор оборудования для резки заготовок

Для разделения металла на заготовки используется операция отрезки

сортового проката на мерные заготовки на кривошипных пресс-ножницах закрытого типа.

Усилие отрезки зависит от характеристик прочности разрезаемого металла, площади поперечного сечения прутка, схемы отрезки и скорости деформирования.

Усилие резки определяем по формуле:

| РОТР = i · σВ · F, | (3.11) |

где i = 0,6…0,9 – коэффициент, зависящий от марки стали;

σВ = 235 МПа – предел прочности разрезаемого металла при температуре резки. Принимаем температуру отрезки равной 600°С [8].

F – площадь поперечного сечения разрезаемого металла.

Площадь поперечного сечения металла определяем по геометрической формуле

РОТР = 0,7 · 235 · 2826 = 464877 Н

По расчетному усилию отрезки выбираем кривошипные пресс-ножницы закрытого типа Н1534 усилием 2500 кН. Технические характеристики пресс-ножниц закрытого типа Н1534 представлены в табл. 3.6.

Таблица 3.6. Технические характеристики пресс-ножниц Н1534

| Наименование характеристики | Значение |

| Номинальное усилие, кН | 2500 |

| Число ходов в минуту | 40 |

| Наибольший размер разрезаемого сечения: | |

| – номинальное усилие, кН | 2500 |

| – число ходов в минуту | 40 |

| – диаметр круга, мм | 100 |

| Сторона квадрата, мм | 90 |

| Ширина полосы, мм | 300 |

| Наибольшая длина отрезаемой заготовки | |

| – без упора, мм | 630 |

| – с упором, мм | 890 |

| Мощность привода, кВт | 20 |

| Масса, т | 12,7 |

3.6.2. Выбор оборудования для нагрева заготовок

Согласно принятому технологическому процессу в п. 3.1 наиболее рациональным и высокопроизводительным применение индукционного способа нагрева, как наиболее распространенного в составе штамповочных линий КГШП.

Основное и главное преимущество индукционного нагрева заключается в следующем: металл, помещенный в индуктор, нагревается за счет теплопередачи самого металла; меньший угар метала при нагреве (не более 0,7%) по отношению к пламенному нагреву; легкая автоматизация и механизация в поточных линиях штамповки.

В индукционных нагревательных установках, магнитный поток, созданный током генератора, пронизывает металл, находящийся в индукторе. Под действием магнитного потока, в металле (заготовке) протекают индуцированные токи, непосредственно воздействуя на структуру металла, и как следствие, нагревая его. Интенсивность нагрева зависит от мощности источника тока, рабочей частоты индуктора (частота изменения магнитного поля) и от физических свойств металла.

Оперативно изменяя мощность преобразователя частоты, изготавливая индукторы специальной конструкции, оказывается возможным регулирование температуры нагрева заготовок. Выбор рабочей частоты генератора позволяет управлять глубиной прогрева, что широко используется в индукционных нагревательных установках.

По расчетным размерам исходной заготовки принимаем индукционный нагреватель КИН9-500/2,4П. Технические характеристики КИН9-500/2,4П представлены в табл. 3.7.

Таблица 3.7. Технические характеристики КИН10-500/1П

| Параметры | Величина |

| Напряжение трёхфазной питающей сети частотой 50 Гц, В | 220 / 380 |

| Мощность средней частоты, кВт | 500 |

| Частота рабочая, Гц | 2400 |

| Длина индуктора, мм | 2000 |

| Размеры нагреваемых заготовок, мм: | |

| – диаметр | 30…80 |

| – длина | 100…400 |

| Производительность, кг/ч | до 1200 |

| Температура нагрева заготовок, °С | 1200±50 |

| Расход охлаждающей воды, м3/ч | 7,0 |

| Давление охлаждающей воды, МПа | 0,2…0,3 |

| Расход сжатого воздуха, м3/ч | до 21 |

| Давление сжатого воздуха, МПа | 0,4…0,6 |

| Длина нагревателя, мм: | 2000 |

| Темп выдачи заготовок, с | 14 |