2.2 Анализ сложившейся ситуации применения статистических методов на ОАО «ГМС НЕФТЕМАШ» (на примере цеха производства оборудования для поддержания пластового давления)

В мае 2015 года открытое акционерное общество «ГМС Нефтемаш» отметило свое 50-летие. За пять десятилетий предприятие прошло успешный путь поступательного развития и уверенного роста. «ГМС Нефтемаш» вошло в число ведущих производителей нефтегазового оборудования в Западной Сибири.

Сегодня «ГМС Нефтемаш» отличает стабильность и уверенность, основанные на многолетнем опыте и знаниях, использовании передовых технологий. В характере компании — постоянное движение вперед, самосовершенствование, стремление к лидерству, что позволяет успешно решать задачи текущего времени и строить амбициозные планы на будущее.

Для анализа причин появления брака готовой продукции, в дипломной работе автор использует данные, полученные во время ознакомления с деятельностью предприятия ОАО «ГМС НЕФТЕМАШ».

Итак, основным видом деятельности исследуемого предприятия является: поставка продуктов и услуг для предприятий нефтегазового комплекса

Анализ применения статистических методов контроля качества в ОАО «ГМС НЕФТЕМАШ» проведем на примере цеха производства оборудования для поддержания пластового давления. Более подробно остановимся на проблеме бездефектного выпуска

В ходе проведения приемочного контроля в цехе производства оборудования для поддержания пластового давления ОАО «ГМС НЕФТЕМАШ» решается следующая задача:

отбраковка партий, засоренность которых дефектной продукцией превышает уровень, установленный нормативно-технической документацией для нормального хода производства (при этом под нормальным ходом производства понимают такое его состояние, когда соблюдены основные требования технологии);

Пусть взято двадцать пять выборок, состоящих из пяти образцов. Среднее арифметическое значение и размах определяются для каждой выборки отдельно. Они наносятся на контрольные карты средних арифметических значений согласно данных таблицы 3.

Таблица 3

Учет результатов наблюдений при проведении выборочного контроля в цехе производства деталей для оборудования, предназначенного для поддержания пластового давления ОАО «ГМС НЕФТЕМАШ»

| Номер выборки | X1 | Х2 | Х3 | Х4 | Х5 | Сумма Х | Х Среднее | R |

| 1 | -3 | -3 | 0 | -1 | 1 | -6 | -1,2 | 4 |

| 2 | 0 | -1 | -2 | 3 | -1 | -1 | -0,2 | 5 |

| 3 | 0 | 1 | -4 | 1 | 4 | 2 | 0,4 | 8 |

| 4 | -2 | 0 | 0 | 1 | -4 | -5 | -1 | 5 |

| 5 | 1 | -2 | 1 | 0 | -2 | -2 | -0,4 | 3 |

| 6 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 7 | 2 | -4 | 3 | 2 | 0 | 3 | 0,6 | 7 |

| 8 | 0 | 1 | 1 | 1 | 0 | 3 | 0,6 | 1 |

| 9 | 3 | -1 | 2 | -3 | -1 | 0 | 0 | 6 |

| 10 | 1 | 1 | 1 | 1 | 0 | 4 | 0,8 | 1 |

| 11 | 1 | -4 | -2 | -2 | -1 | -8 | -1,6 | 5 |

| 12 | 2 | 1 | 1 | 0 | 1 | 5 | 1 | 2 |

| 13 | 0 | -1 | 3 | 1 | 0 | 3 | 0,6 | 4 |

| 14 | 1 | -2 | 0 | 1 | -3 | -3 | -0,6 | 4 |

| 15 | 1 | 0 | 1 | 1 | -1 | 2 | 0,4 | 2 |

| 16 | 0 | 2 | 0 | -2 | 0 | 0 | 0 | 5 |

| 17 | 0 | 5 | -1 | -1 | 1 | 4 | 0,8 | 6 |

| 18 | 2 | 1 | -1 | -2 | -1 | -1 | -0,2 | 4 |

| 19 | 2 | 0 | 0 | 0 | -3 | -1 | -0,2 | 5 |

| 20 | -4 | 2 | 0 | 1 | -2 | -3 | -0,6 | 6 |

| 21 | 0 | 3 | 0 | -1 | 2 | 4 | 0,8 | 4 |

| 22 | 1 | 1 | -1 | 1 | -1 | 1 | 0,2 | 2 |

| 23 | 1 | 3 | 2 | 2 | 0 | 8 | 1,6 | 3 |

| 24 | 0 | 0 | 2 | 2 | 2 | 6 | 1,2 | 2 |

| 25 | -1 | -3 | 0 | -1 | -1 | -6 | -1,2 | 3 |

| Общее количество | 9 | 1,8 | 97 | |||||

| Среднее значение | 0,072 | 0,072 | 3,88 | |||||

Пусть — результаты наблюдений, образующие одну выборку объемом n=5.

— максимальный результат наблюдений в выборке,

— минимальный результат наблюдений в выборке.

Далее находим среднее значение всех измерений, или общее среднее. Это можно выполнить при помощи сложения суммарной колонки и деления суммы на количество выборок (следует учесть, что некоторые из этих величин — отрицательные).

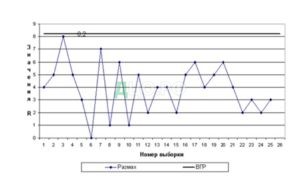

После этого значения и наносятся на контрольные карты в качестве контрольных линий (рис. 11 и 12). Предварительно строится контрольная карта с целью определения состояния процесса — управляемое или не управляемое. На рис. 11 размах почти достигает верхней границы регулирования контрольной карты, следовательно, процесс разброса приближается к изменчивости, а состояние к неуправляемости.

Рис. 10 Контрольная карта для данных, приведенных в таблице 3

Из всего вышесказанного можно сделать вывод, что имеются особые причины изменчивости процесса по разбросу. Поэтому перед руководством цеха возникает необходимость определить и устранить эти особые причины, а затем перейти к построению и анализу данных на контрольной карте .

Чтобы определить источник причины и провести корректирующие и предупреждающие действия по ее устранению, проводят анализ работы процесса. При проведении анализа процесса руководство цеха использует диаграмму Парето.

Построение диаграммы Парето состоит из следующих этапов.

Этап 1. Руководство решает, какие проблемы надлежит исследовать и как собирать данные.

. Какого типа проблемы необходимо исследовать.

. Какие данные надо собрать и как их классифицировать.

. Установить метод и период сбора данных.

На диаграмме Парето (рис.11) отражены следующие недостатки:

в организации производства;

невнимательное отношение к работе, в т.ч. при транспортировке;

испытание вновь принятых рабочих;

наладка и переналадка оборудования и приспособлений;

обучение учеников прохождению производственной практике;

контроль методом разрушения;

несвоевременное изменение техпроцесса.

Этап 2. Разработать контрольный листок для регистрации данных с перечнем видов собираемой информации (табл.4). В нем надо предусмотреть место для графической регистрации данных проверок.

Контрольный листок (или лист) — это инструмент для сбора данных и автоматического их упорядочения для облегчения дальнейшего использования собранной информации.

Таким образом, контрольный листок — хорошее средство регистрации данных. Число различных контрольных листков исчисляется сотнями, и в принципе для каждой конкретной цели может быть разработан свой листок. Но принцип их оформления остается неизменным. В качестве примера можно привести контрольный листок, применяемый для фиксирования отказавших деталей оборудования, предназначенного для поддержания пластового давления (таблица 4).

Важно и то, чтобы все данные добросовестно фиксировались, и собранная в контрольном листке информация могла быть использована для анализа процесса. На основании собранных с помощью этих контрольных листков данных составляется таблица 5 суммарных отказов.

Этап 3. Заполните листок регистрации данных о детали (корпус) и подсчитать итоги.

Таблица 4

Контрольный листок учета результатов наблюдений в цехе по производству оборудования, предназначенного для поддержания пластового давления

| d | n | p | f | ||||||||||||||

| 50 | 0 | |||| | |||| | |||| | |||| | |||| | |||| | |||| | 34 | ||||||||

| 1 | 50 | 0,02 | |||| | |||| | |||| | |||| | |||| | |||| | |||| | |||| | |||| | 49 | |||||

| 2 | 50 | 0,04 | |||| | |||| | |||| | |||| | |||| | |||| | |||| | |||| | |||| | |||| | |||| | |||| | 60 | ||

| 3 | 50 | 0,06 | |||| | |||| | |||| | |||| | |||| | |||| | |||| | 35 | |||||||

| 4 | 50 | 0,08 | |||| | |||| | |||| | ||| | 18 | ||||||||||

| 5 | 50 | 0,10 | ||| | 3 | |||||||||||||

| 6 | 50 | 0,12 | | | 1 | |||||||||||||

| 7 | 50 | 0,14 | 0 | ||||||||||||||

Таблица 5

Таблица суммарных отказов

| По всем моделям | Число отказов | Процент от общего числа отказов |

| 1 2 3 4 5 6 7 | 0 1 0 0 0 0 0 | 0 100 0 0 0 0 0 |

Этап 4. Для построения диаграммы Парето нужно разработать бланк таблицы для проверок данных, предусмотрев в нем графы для итогов по каждому проверяемому признаку в отдельности, накопленной суммы числа дефектов, процентов к общему итогу и накопленных процентов (таблица).

Этап 5. Расположить данные, полученные по каждому проверяемому признаку, в порядке значимости и заполнить таблицу.

Этап 6. Начертить одну горизонтальную и две вертикальные оси.

. Вертикальные оси. Нанесите на левую ось шкалу с интервалами от 0 до числа, соответствующего общему итогу. На правую ось наносится шкала с интервалами от 0 до 100%.

. Горизонтальная ось. Разделите эту ось на интервалы в соответствии с числом контролируемых признаков.

Этап 7. Построить столбиковую диаграмму.

Этап 8. Начертите кривую Парето.

Рис. 11. Диаграмма Парето по причинам

Для этого на вертикалях, соответствующих правым концам каждого интервала на горизонтальной оси, нанесите точки накопленных сумм (результатов или процентов) и соедините их между собой отрезками прямых.

Этап 9. Нанести на диаграмму все обозначения и надписи.

. Надписи, касающиеся диаграммы (название, разметка числовых значений на осях, наименование контролируемого изделия, имя составителя диаграммы).

. Надписи, касающиеся данных: период сбора информации, объект исследования и место его проведения, общее число объектов контроля.

Соединив полученные точки прямыми линиями, получим кривую Парето (или диаграмму Парето), как это показано на рисунке 11.

Кривая Парето получилась сравнительно плавной в результате большого числа классов. При уменьшении числа классов она становится ломаной линией. На рисунке изображена диаграмма Парето по причинам. Эта диаграмма отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них: потери в денежных суммах при производстве регулятора давления. Далее контролером цеха заполняется форма о проведении типовых испытаний на основании таблицы 6.

Таблица 6

Результаты проведенных испытаний

| Обозначение | Наименование продукции | Выявленные несоответствия | Причина несоответствия | Корректирующие действия | Срок исполнения | Срок выполнения | Подтверждение выполнения коррект. действий | Срок оценки результативности |

Далее для контрольных карт определяются следующие границы регулирования: — верхняя граница регулирования для контрольной карты средних арифметических значений

нижняя граница регулирования контрольной карты средних арифметических значений

— верхняя граница регулирования контрольной карты размаха;

— нижняя граница регулирования контрольной карты размаха, где — коэффициенты, зависящие от объема выборки.

Если выборка содержит 5 образцов корпусов регулятора (n=5), то

Рис. 12. Контрольная карта для данных, приведенных в таблице 3

Указанные выше границы наносятся на контрольные карты. Если берется выборка, состоящая из партий деталей, то, как правило, все точки на контрольной карте находятся в установленных границах. И если точки на контрольной карте находятся в установленных границах, то соответствующий процесс считается налаженным. Но этот факт еще не говорит о том, удовлетворительно качество всех изделий. Если все точки на контрольной карте находятся внутри границ регулирования, то процесс считается налаженным до тех пор, пока условия производства не изменятся. Это значит, что все изменения являются естественными или случайными, т.е. хаотичными, и не происходят в силу определенных причин. Процесс, изображенный на рис.12 является управляемым, так как ни одна из точек не находится за пределами контрольных границ и не лежит по близости с ними, следовательно процесс не вышел из управляемого состояния. Если бы имелись выпавшие точки, то это указывало бы на наличие неслучайной (особой) причины и являлось бы сигналом для проведения дальнейших корректирующих действий. Результаты анализа причин записываются в нижней части оборотной стороны контрольной карты. По полученным результатам контрольных карт, в случае необходимости, разрабатываются корректирующие действия.

Гистограмма распределения обычно строится для интервального изменения значения параметра. Для этого на интервалах, отложенных на оси абсцисс, строят прямоугольники (столбики), высоты которых пропорциональны частотам интервалов. По оси ординат откладывают абсолютные значения частот (см. рисунок 13).

Рис. 13. Распределение долей брака партии деталей на примере цеха производства оборудования для поддержания пластового давления, шт.

Аналогичную форму гистограммы можно получить, если по оси ординат отложить соответствующие значения относительных частот. При этом сумма площадей всех столбиков будет равна единице, что оказывается удобно. Гистограмма также очень удобна для визуальной оценки расположения статистических данных в пределах допуска. Чтобы оценить адекватность процесса требованиям потребителя, мы должны сравнить качество процесса с полем допуска, установленным пользователем. Если имеется допуск, то на гистограмму наносят верхнюю (SU) и нижнюю (SL) его границы в виде линий, перпендикулярных оси абсцисс, чтобы сравнить распределение параметра качества процесса с этими границами. Тогда можно увидеть, хорошо ли располагается гистограмма внутри этих границ.

Как видно из гистограммы (рис.13) допуск после проведения испытаний в цехе производства оборудования для поддержания пластового давления не произведен, границы не указаны. Гистограмма показывает распределение долей брака. Она служит примером изменения доли дефектных единиц продукции в выборке, которая может возникнуть, если выборки по 60 образцов отбираются из совокупности с долей дефектных единиц р’=0,03. Чем больше берется количество деталей, тем выше уровень брака, поэтому проверка при помощи выборочного контроля и составления гистограммы является эффективным методом устранения производство бракованных деталей. Если расположить все значения коэффициентов усиления в ранжированный ряд, все они будут находиться в пределах поля допуска, что создаст иллюзию отсутствия проблем. При построении гистограммы сразу становится очевидным, что распределение коэффициентов усиления хотя и находится в пределах допуска, но явно сдвинуто в сторону нижней границы и у большинства корпусов значение этого параметра качества меньше номинала, кроме 10 штук, которые находятся выше номинала. Это, в свою очередь, дает дополнительную информацию для дальнейшего анализа проблем.

Перед руководством цеха производства оборудования для поддержания пластового давления стоит определенная задача.

Стоит ли проводить 100% контроль качества, если стоимость контроля одного корпуса составляет 0,01 долл. на единицу продукции, а стоимость одной бракованной детали во время окончательной сборки — 4,00 долл.

Эту задачу руководство цеха тормозов решает, оценивая при этом выгоды и затраты, которые понесет предприятие при улучшении качества производства корпусов на 1%.

Если при производстве продукции имеется 0,03 дефектные единицы — без проверки, и 0,02 единицы — после проверки, то выигрыш на единицу продукции составит 0,010*$4,00=$0,04. Стоимость контроля — $0,01. Следовательно, выполнять такой контроль следует, поскольку это позволит сэкономить 0,03 долл. на единицу продукции. Предположим, если стоимость контроля не 0,01 долл., а 0,05 долл., то она будет на 0,01 долл. больше суммы выигрыша, следовательно, при таких условиях проверку проводить не стоит.

Руководству необходимо было решить, следует ли проверять качество корпусов, если при этом известно, что постоянная доля брака составляет 0,03 или 3% при выпуске партии деталей, состоящей из 50 шт.

Если бы руководство не требовало проверять качество корпусов, то выявленные 3% брака проходили бы через фазу сборки продукции, и позже их приходилось бы заменять. Если же проверять все детали, то будет выявлена одна треть дефектных деталей, что снизит уровень брака до 2%. Данные были получены в результате случайной выборки партии изделий, в которой содержится 60 штук корпусов.

Таким образом, перерасчет контрольных границ производится при выходе точек за границы регулирования из-за действия особых причин, которые должны быть найдены и по ним должны быть проведены корректирующие действия. При этом исключают точки, связанные с особыми причинами. Пересчитанные контрольные границы и среднюю линию наносят на контрольную карту и проверяют все ли данные при сравнении с новыми границами «под контролем». Если необходимо, снова проводят анализ, корректировку и перерасчет. Когда установлено, что процесс находится в статистически управляемом состоянии, проводят оценку возможностей процесса по стабильному выполнению технических требований. Эти карты используются при контроле по альтернативному признаку. Это значит, что после проверки изделие считается либо годным, либо дефектным и решение о качестве контролируемой совокупности принимают в зависимости от числа обнаруженных в выборке или пробе дефектных изделий или от числа дефектов, приходящихся на определенное число изделий (единиц продукции). Дефект — это каждое отдельное несоответствие продукции установленным требованиям. Брак — это продукция, передача которой потребителю не допускается из-за наличия дефектов.

Несмотря на то, что используемые статистические методы контроля качества, применяемые на ОАО «ГМС НЕФТЕМАШ» являются необходимыми и достаточными, применение которых помогает решить 95 % всех проблем, возникающих на производстве, но они имеют свои преимущества и недостатки. Для того чтобы выявить недостатки процесса применения статистических методов, проведем анализ качества продукции, проверенной контролерами для цеха производства оборудования для поддержания пластового давления.

Качество продукции — важнейшая экономическая категория и тесно связана с различными другими экономическими показателями, такими как трудовые ресурсы, их квалификация и профессионализм, от качества исходного сырья и материалов и т.д.

Таблица 7

Структура выпуска и возврата товара на переработку на производство по месяцам за 2007 г.

| Месяц | Выпуск продукции тыс. руб. | Возврат товара от покупателей и обнаружение брака на производстве тыс. руб. | Процент брака к готовой продукции % |

| Январь | 2978,9 | 11,9 | 0,4% |

| Февраль | 3410,0 | 20,5 | 0,6% |

| Март | 3753,2 | 33,8 | 0,9% |

| Апрель | 4254 | 38,3 | 0,9% |

| Май | 5148,3 | 247,1 | 4,8% |

| Июнь | 10689,7 | 513,1 | 4,8% |

| Июль | 12264,6 | 380,2 | 3,1% |

| Август | 12538,0 | 401,2 | 3,2% |

| Сентябрь | 10284,3 | 339,4 | 3,3% |

| Октябрь | 6678,5 | 220,4 | 3,3% |

| Ноябрь | 4500,1 | 54 | 1,2% |

| Декабрь | 3898,5 | 54,6 | 1,4% |

| Итого | 80398,2 | 2314,5 | 2,9% |

Таблица 8

Структура выпуска и возврата товара на переработку на производство по месяцам за 2008 г.

| Месяц | Выпуск продукции тыс. руб. | Возврат товара от покупателей и обнаружение брака на производстве тыс. руб. | Процент брака к готовой продукции % |

| Январь | 3001,2 | 12,0 | 0,4% |

| Февраль | 3405,0 | 17,0 | 0,5% |

| Март | 3855, | 34,7 | 0,9% |

| Апрель | 4305 | 34,4 | 0,8% |

| Май | 5178,0 | 336,6 | 6,5% |

| Июнь | 10742,1 | 526,4 | 4,8% |

| Июль | 12270,0 | 392,6 | 3,2% |

| Август | 12553,5 | 414,3 | 3,3% |

| Сентябрь | 10285,5 | 318,9 | 3,1% |

| Октябрь | 6690,0 | 220,8 | 3,3% |

| Ноябрь | 4980,1 | 69,7 | 1,4% |

| Декабрь | 3912,0 | 46,9 | 1,2% |

| Итого | 81177,3 | 2424,3 | 3,0% |

Основной процент брака приходится на период май-ноябрь и за 2008 г. процент не поднимался выше 6,5% (336,6 тыс. руб.). А в период 2009 г. выше 5,1% (615,6 тыс. руб.), а наименьший процент брака приходится на весенне-зимний период в 2008 г. не более 1,2% (46,9 тыс. руб.), в 2009 г. не более 0,9% (36,9 тыс. руб.). Это негативная тенденция, так как основную массу прибыли около 84-87% приходится именно на осенне-летний период времени.

Таблица 9

Структура выпуска и возврата материала на переработку на производство по месяцам за 2009 г.

| Месяц | Выпуск продукции тыс. руб. | Возврат товара от покупателей и обнаружение брака на производстве тыс. руб. | Процент брака к готовой продукции % |

| Январь | 3149,8 | 12,6 | 0,4% |

| Февраль | 3575,0 | 16,1 | 0,4% |

| Март | 4047,5 | 32,4 | 0,8% |

| Апрель | 4520 | 36,2 | 0,8% |

| Май | 5436,6 | 65,3 | 1,2% |

| Июнь | 11277,9 | 338,3 | 3% |

| Июль | 12882,7 | 373,6 | 2,9% |

| Август | 13180,3 | 408,6 | 3,1% |

| Сентябрь | 10799,1 | 615,6 | 5,1% |

| Октябрь | 7024,1 | 295,0 | 4,2% |

| Ноябрь | 5228,7 | 57,5 | 1,1% |

| Декабрь | 4107,3 | 36,9 | 0,9% |

| Итого | 85229 | 2288,1 | 2,7% |

Итак, исходя из приведенных данных в таблицах 3 — 5 за период 2007 -2009 гг. можно увидеть то, что в среднем процент брака на производстве снизился на 0,3 % за счет смены поставщиков, но значительного сокращения процента брака добиться не удалось. Если присмотреться к данным, то можно заметить еще несколько серьезных увеличений процента брака, а именно в мае-июне 2008 года, также, отчасти связанное с неудовлетворительным состоянием работы персонала (нарушение трудовой дисциплины и нарушение должностных инструкций) в тот период времени.

Имеющий место производственный брак с 2007-2009 гг., на сумму 7026,9 тыс. руб., серьезным образом влияет на финансовое состояние фирмы. Основными факторами брака продукции являются — нарушение трудовой и исполнительной дисциплины.

Для кардинального повышения качества продукции, необходимо улучшить систему контроля технологии производственного процесса и за трудовой и исполнительной дисциплиной производственного персонала фирмы. Для этого также необходимо организовать курсы по повышению квалификации, как для рабочих, так и для служащих. Увеличить штрафные санкции за нарушения технологического процесса и т.д.

2.3 Рекомендации по улучшению

Проанализировав сложившуюся ситуацию на предприятии ОАО «ГМС НЕФТЕМАШ», автором был сделан вывод, что большая часть брака при осуществлении процесса применения статистических методов контроля качества продукции на предприятии возникает из-за нарушения трудовой и исполнительной дисциплины, а также зависит от качества исходного сырья и материалов.

Также автором были представлены следующие рекомендации по совершенствованию процесса:

- Для создания благоприятных условий для более качественной приемки и контроля продукции предприятию следует передать обязанности по хранению документов, сопроводительной документации (паспорта, сертификаты, инструкции, руководства и т.д.), а также обязанности по комплектации данных документов по запросу других отделов в специальный отдел по комплектации сопроводительной документации. Это позволит оптимизировать процесс.

- Для повышения квалификации работников склада и контроля качества в ОАО «ГМС Нефтемаш» целесообразно проводить программу повышения квалификации. Основная цель данной программы — обучение, направленное на последовательное совершенствование профессиональных знаний, умений и навыков профессионального мастерства. Главная задача — обеспечить быструю реализацию новых научных, технических, организационных идей в практику деятельности предприятия.

Таким образом успешное проведение данной программы позволит выполнять работу по приемке и контролю качества продукции на более высоком уровне, что будет способствовать уменьшению случаев поступления некачественной продукции в производство.

Предприятию необходимо систематизировать процесс при помощи внедрения автоматизированной системы «1С: Предприятие» предназначена для решения широкого спектра задач автоматизации учета и управления, стоящих перед современными предприятиями. «1С: Предприятие» представляет собой систему прикладных решений, построенных по единым принципам, на единой технологической платформе. Программный продукт система «1С: Предприятие» может быть адаптирована к любым особенностям учета на любом специализированном предприятии. В состав системы входит «Конфигуратор», который обеспечивает:

— настройку системы на различные виды учета;

реализацию любой методологии учета;

организацию справочников и документов произвольной структуры;

настройку внешнего вида форм ввода информации;

широкие оформительские возможности создания печатных форм документов и отчетов с использованием различных шрифтов, рамок, цветов, рисунков;

возможность наглядного представления информации в виде диаграмм;

быстрое изменение конфигурации с помощью «конструкторов»;

настройку поведения и алгоритмов работы системы в различных ситуациях с помощью встроенного объектно-ориентированного языка;

хранение базы данных в формате SQL или DBF.

Создание оригинальных конфигураций позволяет решать с помощью систем «1С: Предприятия» самые разнообразные задачи по автоматизации.

В системе «1С: Предприятие» возможен «Обмен файлами»:

Средства импорта и экспорта информации через, файлы формата DBF и XML позволяют организовать обмен данными с любыми системами.

Сохранение печатных форм в форматах Microsoft Excel и HTML.

В системе «1С: Предприятие» поддерживается современные средства интеграции: OLE, OLE Automation и DDE. Использование этих средств позволяет:

управлять работой других программ, используя встроенный язык, например, формировать отчеты и графики в Microsoft Excel;

получать доступ к данным «1С: Предприятия» из других программ;

вставлять в документы и отчеты объекты, созданные другими программами, например, размещать в отчетах рисунки и графики

Для соблюдения технологии контроля и более ответственного выполнения должностных функций работников склада и контроля качества предприятию необходимо внедрить положение о материальной ответственности, которое будет мотивировать работников стремиться к соблюдению технологии входного контроля, что непосредственным образом отразится на качестве продукции предприятия.

Выбор программы контроля представляется сложной комплексной задачей, включающей экономический, математический и организационно-технический аспекты.

Таким образом, проведение контроля всегда увеличивает издержки производства, поэтому часто контроль качества продукции связывают с дополнительными непроизводственными расходами, ухудшающими экономические результаты деятельности предприятий. Однако нельзя не учитывать, что при правильно организованном контроле снижаются расходы на изготовление и эксплуатацию некачественной продукции. Статистический приемочный контроль может проводиться на различных этапах производства, а именно: при получении товара (входной контроль сырья и материалов); при переходе от одной ступени производства к другой (промежуточный контроль); при выпуске изделий (выходной контроль).

Статистические методы контроля качества в настоящее время применяются не только в производстве, но и в планировании, проектировании маркетинге, материально-техническом снабжении и т.д. Последовательность применения семи методов может быть различной в зависимости от цели, которая поставлена перед системой. Точно так же применяемая система контроля качества не обязательно должна включать все семь методов. Их может быть меньше, а может быть и больше, так как существуют и другие статистические методы.

Однако можно с полной уверенностью сказать, что семь инструментов контроля качества являются необходимыми и достаточными статистическими методами, применение которых помогает решить 95 % всех проблем, возникающих на производстве.

Информация о показателях качества для построения диаграммы Исикавы собирается из всех доступных источников; используются журнал регистрации операций, журнал регистрации данных текущего контроля, сообщения рабочих производственного участка и т.д.

При построении диаграммы выбираются наиболее важные с технической точки зрения факторы. Для этой цели широко используется экспертная оценка. Очень важно проследить корреляционную зависимость между причинными факторами (параметрами процесса) и показателями качества. При анализе дефектов изделий их следует разделить на случайные и систематические, обратив особое внимание на возможность выявления и последующего устранения в первую очередь причины систематических дефектов.

Общая схема причинно-следственной диаграммы приведена ниже:

Рис. 14 Схема причинно-следственной диаграммы

Где:

Система причинных факторов

Основные факторы производства

. Материалы

. Операторы

. Оборудование

. Методы операций

. Измерения

. Процесс

. Следствие

. Параметры качества

. Показатели качества

. Контроль процесса по фактору качества

Диаграмма Исикавы — это схема, показывающая отношение между показателем качества контролируемого размера детали (результат) и воздействующими на него факторами (причины). Результат процесса зависит от многочисленных факторов, между которыми существуют отношения типа причина — результат. Причины, влияющие на технологический процесс, приведены на рис. 15 и в таблице 10.

Рис. 15 Диаграмма «причины — результаты» (схема Исикавы)

Проконтролировать все эти причинные факторы невозможно. Даже если бы это было возможным, такая работа была бы не рентабельной. Если следовать принципу Парето (диаграмма Парето), требуется стандартизировать два три наиболее важных фактора и управлять ими. Сначала нужно выявить эти главные факторы это можно определить методом мозговой атаки, то есть когда собирается группа экспертов — людей, которые имеют отношения или знакомы с конкретным процессом и обсуждают сложившуюся ситуацию.

Таблица 10

Причины, влияющие на технологический процесс

| 1. заготовка | 1.1 твердость | 1.2 точность размеров |

| 1.3 погрешность формы поверхностей | 1.4 погрешность расположения поверхностей | |

| 2. приспособление | 2.1 Погрешность изготовления | 2.2 погрешность установки на станке |

| 2.3 погрешность базовых поверхностей | ||

| 3. инструмент | 3.1 материал | 3.2 геометрия |

| 3.3 износ | ||

| 4. оборудование | 4.1 специальное | 4.2 специализированное |

| 4.3 универсальное | 4.4 станки с ЧПУ | |

| 5. обработка | 5.1 режимы | 5.2 охлаждение |

| 5.3 вибрации | 5.4 время (машинное) | |

| 5.5 количество смен | ||

| 6. внешние факторы | 6.1 пыльность | 6.2 загазованность |

| 6.3 освещенность | 6.4 температура окружающей среды | |

Потом берется одна из наиболее важных причин и с помощью диаграммы Исикавы определяется схема, которая представляет собой цепь причин и результатов.

План действий, который будет использован в ходе внедрения метода контроля с помощью диаграммы Исикавы, составлен с целью улучшить бездефектное производство оборудования (рис 16). Это позволит выявить и сгруппировать условия и факторы, влияющие на данную проблему.

Рис. 16 Лист планирования

Изучаемая проблема условно изображается в виде прямой горизонтальной стрелки. Причины и факторы прямо и косвенно влияющие на проблему, изображаются наклонными стрелками.

При анализе должны выявляться и фиксироваться все факторы, даже те, которые кажутся незначительными, так как цель схемы — отыскать наиболее правильный и эффективный способ решения поставленной проблемы, а на практике достаточно часто встречаются случаи, когда можно добиться хороших результатов путем устранения нескольких, на первый взгляд несущественных причин.

Перед цехом стоит проблема — бездефектное, качественное производство деталей, предназначенных для оборудования поддержания пластового давления. Используя диаграмму «причины- результаты», руководство сможет проанализировать проблему, выявить и сгруппировать условия и факторы, влияющие на неупорядоченность системы управления качеством. Информация о показателях качества для построения диаграммы собирается из всех доступных источников; используются журнал регистрации операций, журнал регистрации данных текущего контроля, сообщения рабочих производственного участка и т.д. При построении диаграммы выбираются наиболее важные с технической точки зрения факторы. Для этой цели широко используется экспертная оценка. Очень важно проследить корреляционную зависимость между причинными факторами (параметрами процесса) и показателями качества. В этом случае параметры легко поддаются корреляции. Для этого при анализе дефектов изделий их следует разделить на случайные и систематические, обратив особое внимание на возможность выявления и последующего устранения в первую очередь причины систематических дефектов.

Важно помнить, что показатели качества, являющиеся следствием процесса, обязательно испытывают разброс. Поиск факторов, оказывающих особенно большое влияние на разброс показателей качества изделия (т.е. на результат), называют исследованием причин.

Диаграмма Исикавы предназначена для анализа причин, вызывающих увеличение брака готовой продукции — регулятора давления.

Причинно-следственная диаграмма, являясь одним из семи инструментов контроля качества, используется во всем мире применительно не только к показателям качества продукции, но и к другим областям диаграмм. Можно предложить процедуру ее построения, состоящую из следующих основных этапов.

Этап 1. Определить показатель качества, т.е. тот результат, который необходимо достичь (в данном случае брак готовой продукции является показателем качества).

Этап 2. Написать выбранный показатель качества в середине правого края чистого листа бумаги. Слева направо провести прямую линию («хребет»), а записанный показатель заключите в прямоугольник (рис.17). Далее написать главные причины, которые влияют на показатель качества, заключить их в прямоугольники и соединить с «хребтом» стрелками в виде «больших костей хребта» (главных причин).

Этап 3. Нужно написать (вторичные) причины, влияющие на главные причины («большие кости») и расположить их в виде «средних костей», примыкающих к «большим». Так же нужно написать причины третичного порядка, которые влияют на вторичные причины, и расположить их в виде «мелких костей», примыкающих к «средним» (рис. 17).

Этап 4. Проранжировать причины (факторы) по их значимости, используя для этого диаграмму Парето, и выделить особо важные, которые предположительно оказывают наибольшее влияние на показатель качества.

Этап 5. Нанести на диаграмму всю необходимую информацию: ее название; наименование изделия, процесса или группы процессов; имена участников процесса; дату и т.д.

Рис.17 Диаграмма Исикавы

Где: П — брак готовой продукции цеха производства оборудования для поддержания пластового давления.

— Механические неисправности (проблемы с включением и выключением регулятора).

1.1 — повреждение комплектующих деталей:

1.1.1 — повреждена пружина;

1.1.2 — повреждена манжета;

1.1.3 — поврежден клапан;

1.2 — засорение комплектующих деталей;

1.3 — поломка комплектующих деталей;

2 — Наличие поверхностных дефектов.

2.1 — коррозия металла;

2.2 — поверхностные дефекты в соответствии с ТУ чертежа:

2.2.1 — засоры каналов;

2.2.2 — засор фильтра;

2.2.3 — засор отверстий.

— Качество сборки регулятора давления.

3.1 — интервал между давлением включения и выключения регулятора в пределах ТУ;

3.2 — отсутствие подачи сжатого воздуха в систему;

3.3 — утечка воздуха через вывод в атмосферу.

— Механическая обработка корпуса регулятора давления.

4.1 — Вид используемого оборудования:

4.1.1 — заточный станок;

4.1.2 — внутришлифовальный станок;

4.1.3 -плоскошлифовальный станок;

4.2 — качество инструмента;

4.1 — квалификация рабочего.

Теперь сделаем необходимые выводы. С помощью диаграммы «причины-результат» были выявлены факторы, которые влияют на качество готового регулятора давления на всех стадиях технологического процесса. То есть, получена информация, необходимая специалисту для принятия управляющих решений.

Таким образом, первой по значимости причиной при выборе объекта (регулятора давления) являются механические неисправности, вторая причина — наличие поверхностных дефектов, третья — качество сборки регулятора давления и четвертая — механическая обработка корпуса регулятора давления.

Как видно из диаграммы (рис.18) внедрение метода построения диаграммы Исикавы в цехе производства оборудования для поддержания пластового давления приводит к значительному снижению показателей уровня брака готовой продукции.

Рис. 18 Диаграмма первопричин до внедрения статистического метода контроля с использованием причинно-следственной диаграммы,(%)

Таблица 11

Данные результатов ранжирования, %

| Номер | Параметры | Процентное соотношение до внедрения метода | Процентное соотношение после внедрения метода |

| 1 | Механические неисправности | 63,3 | 52,7 |

| 2 | Поверхностные дефекты | 15,9 | 27,1 |

| 3 | Качество сборки | 12,8 | 12,3 |

| 4 | Механическая обработка корпуса | 8,0 | 7,9 |

Далее необходимо выявить те первопричины, которые создают наибольшие трудности. Для этого используем диаграмму Парето. Она позволит осуществить распределение усилий и объективно представить фактическое положение дел в цеха производства оборудования для поддержания пластового давления в понятной и наглядной форме, где проблемы качества оборачиваются потерями изделий и затрат, связанных с их производством. Чрезвычайно важно прояснить картину распределения потерь. Большинство из них будет обусловлено незначительным числом видов основных дефектов, вызванных небольшим числом главных причин.

Механические неисправности играют наиболее важную роль в процессе производства готовой продукции, они определяют пригодность детали в целом. Поверхностные дефекты (к ним относятся и дефекты детали корпуса) имеют наибольшее влияние на качество, так как внешние и внутренние дефекты регулятора давления могут при введении в детали эксплуатацию препятствовать работе тормозной системы в целом, что резко понизит качество работы детали, приведет к преждевременному физическому износу. Качество отдельных комплектующих деталей, входящих в комплект регулятора давления, также влияет на получение бездефектной продукции, поэтому на втором месте стоит качество сборки регулятора давления, затем следует механическая обработка корпуса регулятора давления. Теперь расположим данные в порядке значимости, определим кумулятивный результат ранжирования (табл.12), используя данные (см. табл. 11) и построим диаграмму Парето.

Таблица 12

Данные результатов ранжирования, %

| Номер | Параметры | Кумулятивный результат — до внедрения метода контроля качества, % | Кумулятивный результат — после внедрения метода контроля качества, % |

| 1 | Механические неисправности | 63,3 | 52,7 |

| 2 | Поверхностные дефекты | 79,2 | 79,8 |

| 3 | Качество сборки | 92 | 92,1 |

| 4 | Механическая обработка корпуса | 100 | 100 |

Таким образом, выяснив причины появления основных важных дефектов, можно устранить почти все потери, сосредоточив усилия на ликвидации именно этих причин. В этом и заключен принцип ныне широко применяющейся диаграммы Парето. Диаграмма Парето по причинам возникновения бракованных деталей при изготовлении регулятора представлена на рисунке 19.

В данном случае диаграмма Парето отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них — наличия механических неисправностей в механизме регулятора давления.

Рис. 19. Диаграмма Парето до внедрения метода,(%)

Для наглядности исследования данные результатов ранжирования также отражены на диаграмме (рис. 20).

В последнем случае в качестве готовой продукции намечены сдвиги в сторону улучшения, так как кривая кумулятивного результата ранжирования более пологая, расположена ближе к оси параметров, чем в первой диаграмме Парето (см. рис.19).

Рис. 20. Диаграмма Парето после внедрения метода,(%)

В ходе внедрения статистического метода с использованием причинно-следственной диаграммы (Исикавы), было выяснено, что главной причиной появления брака стало качество комплектующих деталей, далее в порядке убывания:

По фактору 1 (механические неисправности).

По фактору 2 (наличие поверхностных дефектов).

По фактору 3 (качество сборки).

По фактору 4 (механическая обработка).

При этом наибольшее внимание следует уделить фактору 2, так как анализ двух диаграмм Парето показал, что качество готовой продукции по корпусам и другим комплектующим деталям, составляющим поверхность регулятора давления, осталось на прежнем уровне и ухудшилось.

Наглядность методов построения диаграмм Исикавы и Парето позволяет наиболее точно определить слабые места в процессе обеспечения качества в ходе контроля в цеха производства оборудования для поддержания пластового давления предприятия ОАО «ГМС НЕФТЕМАШ».

Анализируя факторы, формирующие данную проблему, можно принять следующие меры, позволяющие повысить качество регулятора давления по фактору 2. При использовании шлифовальных станков значительно увеличится точность обработки поврежденной детали. Квалификация персонала также имеет большое значение для качественного выполнения детали. Не следует поручать рабочим низшего разряда выполнение работы более высокого уровня. Качество деталей при механической обработке зависит и от используемого инструмента. Контроль качества регулятора давления предусматривает контроль качества геометрических размеров и контроль прочности детали корпуса. Ремонт регулятора давления можно осуществить, используя в качестве замены новые детали, либо очистив старые.

Таким образом, простого коллегиального обсуждения основных причин решаемой проблемы обычно недостаточно, так как мнения разных лиц и инстанций субъективны, некорректны.

В основе любого мероприятия должна лежать достоверная информация. Именно такую информацию позволяет получить диаграмма Парето. Для построения диаграммы Парето автором было предложено ранжирование первопричин возникновения показателя качества готовой продукции — уровня брака. Для этого были разработаны бланки таблиц, а в них предусмотрены графы для процентов к общему итогу и кумулятивных процентов, ранжирование проводилось до внедрения метода статистического контроля с использованием причинно-следственной диаграммы и после, согласно предлагаемой автором инструкции и этапам внедрения, описанным в ней.

В заключение сделаем вывод, что диаграмма причины — результат является очень эффективным средством для выявления факторов и причин, влияющих на проблему. В результате применения метода Парето получена необходимая информация для анализа бездефектного производства и принятия специалистом управляющих решений.

Таким образом, от внедрения Программы повышения квалификации работников склада и бюро технического контроля, Положения о мотивации работников склада и бюро технического контроля, Инструкции по проведению контроля на предприятии зависит выпуск продукции высокого качества и эффективность производства в целом.

Реализация представленной программы обучения позволит повысить квалификацию работников в сфере организации входного контроля качества сырья и материалов, что будет способствовать снижению уровня брака и ошибок в работе персонала.

Проведя исследование процесса «Применение статистических методов контроля качества продукции на предприятии», автором дипломной работы было предложено улучшение данного процесса за счет:

— внедрения специального отдела по комплектации сопроводительной документации, что позволит создать более благоприятные условия для качественной приемки продукции и повысит производительность работников.

— проведения программы повышения квалификации работников склада и контроля качества позволит снизить уровень брака и ошибок в работе персонала

— внедрения материальной ответственности, что позволит мотивировать работников к более ответственному отношению к организации контроля и выполнению своих должностных функций.

— внедрения регламента отдела контроля качества по проведению контроля, что позволит работникам склада и бюро технического контроля лучше организовать процесс контроля, что также отразиться на качестве работы персонала.

Таким образом, автор настоящей работы предложил четыре рекомендации, которые, по мнению автора, позволят улучшить процесс применения статистических методов контроля качества продукции на предприятии, следовательно, повысить удовлетворенность потребителей, качество продукции предприятия ОАО «ГМС Нефтемаш».

3.1. Анализ экономических показателей процедуры применения статистических методов контроля качества

Так как в настоящее время на ОАО «ГМС Нефтемаш» применяют различные методы статистического регулирования качества за исключением контрольных карт – предлагаю ввести использование контрольных карт Шухарта, как наиболее оперативный и точный метод статистического регулирования технологических процессов. Для данной работы необходимо подобрать высококвалифицированного сотрудника службы контроля или технологической службы, который знает не только методы статистического управления качеством, но и знает тонкости технологического процесса изготовления продукции, параметры работы технологического оборудования, обладает аналитическими способностями.

Экономические показатели по внедрению метода в соответствии с международными стандартами можно рассчитать при помощи следующих экономических показателей:

Материальные затраты определяется по формуле (8):

З=Знтд+Зразр.процед.+Зоб1+Зобщ.зав., (8)

где Знтд.- затраты на приобретение необходимой документации,

Зраз.процед..— затраты на разработку процесса применения контрольных карт,

Зоб1. –затраты на обучение смежного персонала во всех производственных подразделениях, которые будут собирать необходимые данные для контрольных карт,

Зобщ.зав— общезаводские затраты.

Затраты на приобретение необходимой документации (Знтд)

Затраты на документацию учитывают стоимость купленных книг, справочников, получения доступа в Интернет (табл. 13).

Таблица 13 Затраты на необходимую документацию

| Статья затрат | Марка, тип | Кол-во, шт. | Цена за единицу, руб. | Стоимость, руб. |

| Книга | Основы применения статических методов контроля качества на предприятии | 1 | 800 | 800 |

| Справочник | Применение контрольных карт | 1 | 500 | 500 |

| Доступ к Internet | 1200 | 1200 | ||

| Итого | 2500 |

Затраты на разработку процедуры применение контрольных карт рассчитываются по формуле (9):

Зрпп=ЗП+Зоб2+ Зрм+Зпо, (9)

где ЗП – заработная плата сотрудника ОТК, разрабатывающего процедуру,

Зоб2 – затраты на обучение и заработную плату сотрудника, на которого возложат обязанности по ведению контрольных карт

Зрм— затраты на расходные материалы,

Зпо. — затраты на приобретение программного обеспечения.

Заработанная плата рассчитывается по формуле (10):

ЗП=О*Кр*Кп, (10)

где О – оклад,

Кр— районный коэффициент,

Кп— коэффициент премии.

Расчет основной заработной платы сотрудника ОТК, разрабатывающего процедуру приведен в таблице 14 из расчета, что в месяце в среднем 21 рабочий день.

Таблица 14– Основная заработная плата разработчиков

| Должность | Должностной оклад, руб. (О) |

Районный коэффициент (Кр) |

Коэффициент премии

(Кп) |

ЗП, руб. |

| Руководитель

Программист |

16840,00

13000,00 |

0,4

0,4 |

4

4 |

26944,00

20800,00 |

| Итого | 47744,00 | |||

Затраты на обучение и заработную плату сотрудника, на которого возложат обязанности по ведению контрольных карт (Зоб2) приведены в таблице 15.

Таблица 15 Затраты на обучение сотрудника, который будет контролировать ведение процесса

| Название курса обучения | Количество обучающихся | Стоимость обучения, руб | Общая стоимость, руб | |

| Руководитель | Применение контрольных карт

Основы применения статических методов контроля качества на предприятии |

1

1 |

5000,00

4000,00 |

5000,00

4000,00 |

| Итого: | 9000,00 |

Затраты на расходные материалы определяется по формуле (11):

Зрм=Збум+Зкат + Зканц , (11)

где Зрм – затраты на расходные материалы,

Збум – затраты на бумагу,

Зкат— затраты на катридж,

Зканц— затраты на канцелярию.

Таблица 16 Затраты на расходные материалы (Зрм):

| Материалы и другие материальные ресурсы | Единица измерений | Необходимое количество | Цена, руб | Сумма, руб |

| Бумага | лист | 250 | 1,00 | 250,00 |

| Картридж для принтера | шт. | 1 | 1500,00 | 1500,00 |

| Затраты на канцелярию: | ||||

| Диск | шт. | 4 | 20,00 | 80,00 |

| Карандаш | шт. | 1 | 2,00 | 2,00 |

| Ручка | шт. | 2 | 4,00 | 8,00 |

| Папка | шт. | 2 | 5,00 | 10,00 |

| Ватман | шт. | 9 | 2,00 | 18,00 |

| Линейка | шт. | 1 | 6,00 | 6,00 |

| Маркер | шт. | 3 | 5,00 | 15,00 |

| Ластик | шт. | 1 | 1,00 | 1,00 |

| Всего | 1890,00 |

Общая стоимость затрат на расходные материалы составляет 1890,00руб

Затраты на программное обеспечение (Зпо)

Перечень основного и вспомогательного оборудования, приобретаемого в рамках реализации рассматриваемого проекта, приведен в таблице 17.

Таблица 17 – Приобретаемое основное и вспомогательное оборудование

| Наименование | Единица измерения | Требуемое количество | Цена за единицу, руб. | Сумма, руб. |

| Системный блок | шт. | 1 | 15000,00 | 15000,00 |

| Монитор ACER S220HQLBD | шт. | 1 | 5999,00 | 5999,00 |

| Комплект клавиатура + мышь Genius LuxeMate i815 | шт. | 1 | 1190,00 | 1190,00 |

| Шредер PRO Ju-Ju | шт. | 1 | 3000,00 | 3000,00 |

| Принтер Canon Pixma iP1900 | шт. | 1 | 2300,00 | 2300 |

| Сканер Canon LIDE 200 | шт. | 1 | 3990,00 | 3990,00 |

| Итого | 31479,00 |

Итак, можно подвести итоги затраты на разработку процедуры применения контрольных карт, рассчитанные по формуле (9) будут составлять:

Зрпп=ЗП+Зоб2+ Зрм+Зпо= 47744,00 руб+9000,00руб +1890,00 руб+31479,00 руб=90113,00 руб

Затраты на обучение смежного персонала (Зоб1) во всех производственных подразделениях, которые будут собирать необходимые данные для контрольных карт, приведем в виде таблицы 17

Таблица 17 Затраты на обучение смежного персонала

| Название курса обучения | Количество обучающихся | Стоимость обучения, руб | Общая стоимость, руб | |

| Специалист | Применение контрольных карт | 2 | 5000,00 | 10000,00 |

| Рабочий | Основы применения статических методов контроля качества на предприятии | 2 | 4000,00 | 8000,00 |

| Итого | 18000,00 |

Общезаводские затраты (Зобщ.зав) представим в виде таблицы 18

Таблица 18 Расчет общезаводских расходов

| № | Содержание расходов | Сумма, руб |

| 1 | Расходы на текущий ремонт оборудования | 8000,00 |

| 2 | Износ малоценного и быстроизнашивающегося инвентаря | 4000,00 |

| 3 | Отчисления на социальные нужды | 14000,00 |

| 4 | Расход электроэнергии на освещение

|

17000,00 |

| 5 | Расход на содержание помещения | 3000,00 |

| 6 | Расход воды для производственных и бытовых нужд | 13000,00 |

| 7 | Затраты на текущий ремонт здания | 7000,00 |

| 8 | Прочие расходы | 5000,00 |

| Итого: | 57000,00 |

Зная данные по расходам, можно рассчитать материальные затраты по формуле (8):

З=Знтд+Зразр.процед.+Зоб1+Зобщ.зав= 2500,00руб+90113,00руб+18000,00руб+ +57000,00руб=167613,00 руб

Общезаводские расходы составляют 34% от общих материальных затрат, а расходы на заработную плату сотрудника ОТК, разрабатывающего процедуру 28,5%.

В заключение сделаем вывод, что все большее освоение новой для нашей страны экономической среды воспроизводства, т.е. рыночных отношений, диктует необходимость постоянного улучшения качества с использованием для этого всех возможностей, всех достижений прогресса в области техники и организации производства.