Содержание

ВВЕДЕНИЕ

1. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МАЗУТНОГО ХОЗЯЙСТВА

2. АНАЛИЗ ПОЖАРНОЙ ОПАСНОСТИ ХРАНЕНИЯ МАЗУТА

2.1. Пожаровзрывоопасные свойства мазута

2.2. Оценка возможности образования горючих концентраций

в технологическом оборудовании

2.3. Образование горючих концентраций паров мазута

в помещении насосной при нормальном режиме работы

2.4. Причины повреждения резервуаров, насосов

и трубопроводов

2.5. Возможные источники зажигания

2.6. Возможные пути распространения пожара

3. ПРОГНОЗИРОВАНИЕ АВАРИЙНЫХ СИТУАЦИЙ В РЕЗЕРВУАРНОМ ПАРКЕ МАЗУТНОГО ХОЗЯЙСТВА

3.1. Определение массы мазута, поступающего в открытое пространство при аварийной разгерметизации оборудования

3.1.2. Полная разгерметизация резервуара

3.1.3. Полное разрушение резервуара с образованием волны прорыва

3.2. Прогнозирование размеров опасных зон на территории мазутного хозяйства

3.2.1. Прогнозирование размеров зон поражения тепловым излучением пожаров проливов мазута

3.2.2. Прогнозирование размеров зон поражения гидродинамической волной при полном разрушении резервуаров с образованием волны прорыва

3.2.3. Прогнозирование размеров зон поражения при вскипании и выбросе мазута из горящих резервуаров

3.3. Определение категории помещения мазутонасосной по взрывопожарной и пожарной опасности

4. РАЗРАБОТКА ТЕХНИЧЕСКИХ РЕШЕНИЙ ПРОТИВОПОЖАРНОЙ ЗАЩИТЫ МАЗУТНОГО ХОЗЯЙСТВА

4.1. Разработка системы аварийного слива мазута из помещения мазутонасосной станции

4.2 Расчет установки автоматического пенного пожаротушения

5. ПРОГНОЗ РАЗВИТИЯ ПОЖАРА И РАСЧЁТ СИЛ И СРЕДСТВ

ДЛЯ ТУШЕНИЯ ПОЖАРА В РЕЗЕРВУАРЕ РВС-5000

6. ТЕХНИКО-ОБОСНОВАНИЕ АВТОМАТИЧЕСКОЙ УСТАНОВКИ ПЕННОГО ПОЖАРОТУШЕНИЯ МАЗУТОНАСОСНОЙ СТАНЦИИ

ВЫВОДЫ ПО ДИПЛОМНОМУ ПРОЕКТУ

ЛИТЕРАТУРА

ВВЕДЕНИЕ

Работа современного предприятия, его основного и вспомогательного оборудования, коммуникаций, система пожаротушения во многом зависит от правильности и своевременности действий персонала. При этом наша искусственная среда обитания – техносфера, включающая обычно объекты, составляющие единую техническую систему и сильно влияющие друг на друга, сама не редко становится источником аварий, пожаров, взрывов и других опасностей. Однако на сегодняшний день на предприятиях основной задачей становится пожарная безопасность рабочих и оборудования. Этому способствует работающая в области система управления охраной труда, в которой задействованы все уровни управления. Они подкреплены правовой и нормативно-методической базой, регламентирующей степень участия органов государственного управления, органов местного самоуправления и общественных организаций в обеспечении прав, трудящихся на безопасные и здоровые условия труда.

В современных условиях в деятельности СОРМОВСКОЙ ТЭЦ одними из самых серьезных проблем являются взрывы, пожары и загрязнение окружающей среды. Помимо угрозы жизни персонала и населения, такие события приводят к существенным материальным потерям и убыткам.

Развитие технологии позволило за последние годы существенно уменьшить число опасных происшествий в нефтегазовой отрасли. Однако, они все еще происходят – критически воздействуя на финансовое состояние бизнеса. В связи с этим, важную роль играет комплекс мероприятий, направленный на предотвращение чрезвычайных обстоятельств. Вопреки расхожему мнению о том, что такого рода происшествия «невозможно предсказать», практика показывает, что практически всех из них можно избежать. Наличие больших количеств горючих газов, масла, подогретого мазута, горячих поверхностей оборудования и трубопроводов, а также наличие водо¬рода, разветвленного кабельного хозяйства создают постоянную опасность возникновения пожара или взрыва. Мусор, производственные отходы удаля¬ются на специально отведенные участки. Для хранения спецодежды устраи¬вают специальные помещения.

На обстановку с пожарами большое влияние оказывают резкие колебания метеорологических факторов. Причём наибольшее влияние на процесс формирования оперативной обстановки с пожарами в регионах оказывают сезонные колебания таких климатических показателей как: температурные характеристики атмосферы (число дней со среднесуточной температурой воздуха в диапазонах от -60 градусов до плюс 40 градусов, абсолютные минимум и максимум температуры, среднесуточная температура наиболее холодного и жаркого месяцев и так далее), атмосферные осадки (число дней с твердыми, жидкими и смешанными осадками, высота снегового покрова и так далее), влажные характеристики воздушных масс (среднемесячная относительная влажность воздуха наиболее холодного и жаркого месяцев) и другие.

Целью дипломной работы является повышение пожарной безопасности мазутного хозяйства, Сормовской СОРМОВСКОЙ ТЭЦ филиала «Нижегородский» ОАО «Волжская. Для достижения поставленной цели разработаны следующие задачи:

1. описать технологический процесс мазутного хозяйства

2. проанализировать пожарную опасность хранения мазута

3. составить прогноз аварийных ситуаций мазутного хозяйства

4. разработать технические решения пожарной безопасности.

Теоретическую, методологическую и практическую основу исследования составили труды отечественных и зарубежных ученых по пожарной безопасности, а также данные по предприятию Сормовской СОРМОВСКОЙ ТЭЦ филиала «Нижегородский» ОАО «Волжская.

1. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МАЗУТНОГО ХОЗЯЙСТВА

Топливно – транспортный цех (ТТЦ) Сормовской СОРМОВСКОЙ ТЭЦ расположен в 2,6 км от ПСЧ-24. ТТЦ предназначен для приемки, разгрузки, хранения мазута и передачи его в котельную Сормовской СОРМОВСКОЙ ТЭЦ с параметрами обеспечивающими надежную и экономичную работу котлоагрегатов.

Основная промышленная площадка, имеет железобетонные ограждение по периметру. Въезд на территорию основной промышленной площадки осуществляется через 1 въездные проходные ворота с улицы Коминтерна. Подъездные пути имеют асфальтовое покрытие.

Мазутное хозяйство СОРМОВСКОЙ ТЭЦ — комплекс устройств, обеспечивающих приемку, хранение и подачу необходимого количества мазута в котельную и подготовку его для сжигания в топках котлов. Мазут может быть основным топливом, резервным (например, в зимнее время), аварийным, растопочным, когда основным является сжигаемое в пылевидном состоянии твердое топливо.

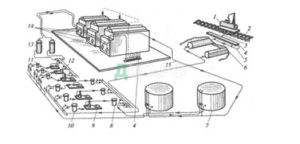

Основными элементами мазутного хозяйства являются: приемное устройство, мазутохранилище, резервуар для присадки мазута, расходный бак, фильтры грубой и тонкой очистки, подогреватели мазута, охладители конденсата, системы трубопроводов (мазутопроводы, паро- и конденсатопроводы, дренажный трубопровод), насосы различного назначения. Мазут к потребителю доставляется железнодорожным транспортом, нефтеналивными судами, по трубопроводам (если нефтеперерабатывающие заводы находятся на небольших расстояниях). Доставленный в железнодорожных и автомобильных цистернах мазут подогревают до температуры 30—60 °С в зависимости от его марки. Для этой цели чаще всего применяют сухой насыщенный или слабоперегретый пар с давлением 5—6 кгс/см2, подаваемый непосредственно в цистерну. Возможно также использование для этой цели переносных змеевиковых подогревателей, что исключает обводнение мазута. Сливаемый из цистерны мазут должен пройти через специальный фильтр, предохраняющий от попадания механических примесей в мазутохранилище. Площадки, где расположены сливные устройства, должны иметь твердые покрытия со стоком для отвода пролитого мазута к местному очистному сооружению. Мазутное хозяйство при доставке мазута железнодорожным транспортом состоит из следующих сооружений и устройств: сливной эстакады с промежуточной емкостью; мазутохранилища; мазутонасосной станции; системы мазутопроводов между емкостями мазута, мазутонасосной и котельными установками, устройствами для подогревамазута; установок для приема, хранения и ввода в мазут жидких присадок. Схема мазутного хозяйства с наземным мазутохранилищем приведена на рисунке 1. Из железнодорожных цистерн 1, располагающихся при сливе на эстакаде 2, мазут по переносному сливному лотку 3 поступает в сливной желоб 4 и затем по отводящей трубе 5 — в приемную емкость 6. Из нее мазут по мазутопроводам подается в фильтр 10 грубой очистки и насосами9 через фильтры 8 гонкой очистки закачивается в емкость мазутохранилища 7. Из емкости мазутохранилища через фильтры 11 тонкой очистки и подогреватели 13 насосами 12мазут подается в горелки 14 котельных агрегатов. Часть разогретого мазута направляется по линии рециркуляции 15 в мазутохранилище для разогрева находящегося там мазута. Рециркуляция мазута предназначена для предупреждения застывания мазута в трубопроводах при уменьшении или прекращении его потребления.

Рисунок1. Схема мазутного хозяйства с наземным мазутохранилищем: 1-железнодорожная цистерна; 2-эстакада; 3-переносный сливной лоток; 4-сливной желоб; 5-отводящая труба; 6-приемная емкость; 7-мазутохранилище; 8, 11-фильтры тонкой очистки; 9, 12-насосы; 10-фильтр грубой очистки; 13-подогреватель; 14-горелки котлов; 15-линия рециркуляции.

При сливе из железнодорожной цистерны мазут самотеком движется по открытым лоткам (желобам) в приемные баки. По дну лотков проложены паропроводы. Слив мазута из цистерн происходит через нижний сливной прибор в межрельсовые желоба. Мазут из приемных резервуаров перекачивается погружными нефтяными насосами в основные резервуары для хранения- мазутохранилища, которых, как правило, не менее двух. Суммарная вместимость резервуаров выбирается в зависимости от производительности котельной, дальности и способа доставки (железнодорожный, трубопроводный и др.). Применяют нормальный ряд мазутохранилищ вместимостью 100; 200; 500; 1000; 2000; 3000; 5000; 10000 и 20000 м3.Выполняются мазутохранилища наземными, полуподземными (заглубленными) и подземными. Резервуары бывают основные, расходные и резервные. Все они должны обладать безопасностью хранения топлива в пожарном отношении; полной герметичностью; несгораемостью, долговечностью, коррозионной стойкостью против воздействия агрессивных грунтовых вод; удобствами обслуживания и очистки от отстоя и осадков; возможностью установки внутри резервуара подогревающих устройств и другого технологического оборудования. Резервуары мазутохранилища обычно выполняют железобетонными или металлическими. Последние применяют в районах Крайнего Севера и в сейсмически опасных районах. Теплоизоляция металлических хранилищ выполнена из полиуретана, обшитого металлическими листами. Резервуары и баки должны сообщаться с атмосферой и иметь отстойники для сбора воды.

Для перекачки мазута в отопительных котлахнаибольшее применение находят шестеренные и винтовые насосы. При вращении шестерен 2 в направлении, обозначенном на рисунке 2 стрелками, жидкость попадает во впадины, образованные зубьями шестерни и корпусом 4насоса, и перемещается из всасывающей полости 3 в нагнетательную 1. Для бесшумной и плавной подачи перекачиваемой мазута зубья шестерен часто выполняют косыми. Производительность шестеренных насосов обычно не превышает 20 м3/ч, а напор — 12 МПа (1 200 м вод. ст.).

Рисунок 2. Шестеренный (а) и винтовой (б) насосы: 1-нагнетательная полость; 2-шестерни; 3-всасывающая полость; 4-корпус; 5-винтовые роторы.

В винтовых насосах мазут подается путем выдавливания его роторами с винтовой нарезкой. Винтовые насосы по сравнению с шестеренными бесшумны и работают с большим числом оборотов. Наиболее распространены трехвинтовые насосы с центральным ведущим ротором. При вращении винтовых роторов 5 в раскрывающуюся впадину винтового канала из всасывающей полости 3 поступает мазут. При дальнейшем вращении роторов эта впадина закрывается и мазут, находящийся в ней, переносится в нагнетательную полость 1. Там впадина раскрывается, и мазут выдавливается выступами винтов роторов.

Чтобы обеспечить подогрев мазута в хранилище, необходимый для нормальной работы мазутных насосов, применяют следующие методы: установку паровых подогревателей погружного типа в нижней части резервуара; местные шахтные, секционные или электрические подогреватели; выносные подогреватели. Кроме подогрева в хранилищах предусматривают подогрев мазута в мазутопроводах и перед форсунками.

В настоящие время на котельных применяются подогреватели мазута — поверхностные теплообменники с противоточным движением сред , с трубчатой теплообменной поверхностью , с компенсацией температурного удлинения за счет нежестких конструкций . Например, используется кожухотрубный теплообменный аппарат конструкции Гипронефтемаша. Аппарат состоит из трех основных частей: корпуса 6, трубной доски 10 с развальцованными в ней U-образными трубками и крышки. К цилиндрическому корпусу с одной стороны приварен фланец, с другой стороны — днище 1 эллиптической формы. В центре корпуса подогревателя мазута снаружи приварены две опоры 9 сегментного типа и патрубки 8 для подвода и отвода мазута, движущегося в межтрубной полости.

Трубная доска в подогревателе с развальцованными в ней U-образными трубками представляет собой трубный пучок 5, который может выниматься из корпуса подогревателя мазута при разборке аппарата и снова вставляться после проведения осмотра и при необходимости чистки. Крышка (распределительная коробка) состоит из цилиндрической части, эллиптического днища, приваренного с одного конца, и фланца, приваренного с другого конца. К цилиндрической части крышки подогревателя приварены патрубки 2 с фланцами для присоединения трубопроводов подвода и отвода теплоносителя, движущегося в трубной полости. В крышке также предусмотрена перегородка 3, обеспечивающая двухходовой поток теплоносителя по трубкам аппарата.

Рисунок 3. Кожухотрубный теплообменный аппарат с U-образными трубками конструкции Гипронефтемаша: 1,7-днище; 2-патрубки для подвода и отвода теплоносителя; 3-перегородка; 4-фланец; 5-трубный пучок; 6-корпус; 8-патрубки для подвода и отвода мазута; 9-опора; 10-трубная доска.

Для подогрева небольших количеств жидкого топлива нашли достаточно широкое применение подогреватели типа «труба в трубе».

Рисунок 4. Секционный подогреватель топлива типа ПТС: 1-опора подвижная; 2-опора неподвижная; 3-клапан выхода топлива; 4-паровой клапан; 5-клапан выхода конденсата; б-клапан входа топлива;7-трубка нагревательная; 8-корпус подогревателя; 9-фланец корпуса; 10-болт;11-крышка; 12-изоляция;13-ребра нагревательной трубки; А и Б-вход и выход топлива; В-вход пара; Г-выход конденсата.

Принцип работы подогревателя мазута заключается в следующем. Топливо из магистрали через запорный клапан поступает в межтрубное пространство (между корпусом и нагревательной трубкой), омывает наружную поверхность и ребра нагревательной трубки, нагревается и через крышку переходит в другую секцию или через клапан на выход. Греющий пар из паропровода через паровой клапан 4 попадает в нагревательную трубку; через стенку трубки подогревателя и ребра теплота пара передается топливу, далее пар конденсируется и в виде конденсата через клапан 5 удаляется из подогревателя в систему подготовки питательной воды.

В процессе длительной эксплуатации на ряде предприятий выявлены серьезные недостатки в работе данных подогревателей , к которым следует отнести :

• невозможность использования данных подогревателей на высоковязких мазутах с УВ° >100 с температурой подогрева до 120-135 °С ;

• повышенную скорость отложений на внутренней поверхности труб со снижением тепловой мощности (коэффициент теплопередачи снижается по оценкам ЦКТИ до 70%);

• трудности, связанные с очисткой внутренней поверхности труб от отложений окисленных продуктов полимеризации мазута при температурах пара на стенке свыше 120 °С;

• относительно низкие скорости движения мазута (0,2-0,5 м/с);

• низкая гидравлическая плотность (как по пару, так и по мазуту) не позволяет повторно использовать конденсат греющего пара в технологической схеме котельной, который после охлаждения сбрасывается через очистные сооружения в канализацию;

• обводнение мазута за счет возможного попадания пара или конденсата в топливо в случаях появления свищей в трубной системе подогревателей.

Для подачи мазута к котлам применяют три схемы: циркуляционную (при использовании высоковязких мазутов, когда котельная работает постоянно на мазуте и кратковременно на газе); тупиковую (при сжигании маловязких мазутов, когда котельная работает на стабильных нагрузках, превышающих средние); комбинированную (при работе котельной на переменных нагрузках и частых переходах с газового топлива на мазут). Регулирование подачи мазута (давления) осуществляется с помощью клапана с импульсом по производительности котлов или давлению пара в котле. При циркуляционной схеме мазут отбирается в нижней части резервуара, насосом перекачивается через выносной подогреватель в котельную, а затем в резервуар. При этом улучшается разогрев мазута и уменьшается отложение примесей в резервуаре. Для перекачки мазута применяют поршневые и винтовые насосы. Мазутопроводы от хранилищ до котельной и рециркуляционный мазутопровод прокладывают в траншеях или туннелях совместно с паропроводами и покрывают их общей изоляцией. Паропроводы должны иметь надежный отвод конденсата. Чтобы обеспечить давление мазута перед форсункой около 20 кгс/см2, применяют специальные насосы (шестеренные, лопаточные, винтовые, плунжерные).

По существующей традиционной технологии подготовки к сжиганию и транспортировке температура мазута в резервуарах находится в пределах 80-95 °С и поддерживается за счет местного подогрева паровыми подогревателями , расположенными на днище мазутной емкости . Затем , при помощи рециркуляционного разогрева выносными подогревателями, разогретый мазут , с необходимой вязкостью , подается в котельную к котлам . Остатки мазута поступают по рециркуляционной линии обратно в мазутные емкости. Растекание в резервуаре турбулентных затопленных струй и сопутствующие им вихревые токи обеспечивают перемешивание мазута в резервуарах и равномерное распределение температур в объеме резервуаров . В то же время, за счет многократного прокачивания мазута, получается грубая водотопливная смесь (эмульсия), качество которой не соответствует требованиям по условиям горения. Низкое качество топливной смеси приводит к пульсирующему горению мазута в топке котлов. С другой стороны , используемая технология подготовки находящегося на хранении в резервуарах мазута с переменным влагосодержанием не позволяет в должной мере обеспечить качественный процесс отстаивания и удаления воды из мазута до влагосодержания, обеспечивающего условия экономичной и экологичной работы котлов . Другой проблемой, существенно влияющей на экономическую эффективность работы котельной, является то, что в существующих схемах мазутного хозяйства котельных отработанный конденсат пара из мазутоподогревателей выносных и находящихся в емкостях после охлаждения водой городского водопровода до требуемой температуры (40 °С ) сбрасывается в систему производственно — дождевой канализации и после очистки в городской коллектор. Применяемые сейчас методы очистки сточных вод от нефтепродуктов являются дорогостоящими и не всегда эффективными. Особенно это относится к очистке сильно загрязненных нефтепродуктами вод , которые могут появиться при разрывах или свищах в мазутных подогревателях. Поэтому возврат загрязненного нефтепродуктами конденсата в питательный контур паровых котлов может привести к выходу их из рабочего состояния. Потеря конденсата от подогревателей мазута приводит к необходимости дополнения подпиточной химочищенной водой котлового контура и дополнительного топлива .

Современные методы промышленного сжигания мазута в топках котлов основаны на факельном сжигании мелкораспыленного топлива при обязательном условии предварительного его нагрева и принудительного распыливания при помощи форсунок. Для распыления мазута в отопительных котлах чаще всего используются форсунки с механическим или паровым распыливанием, а также с комбинированным паромеханическим распылом. Механические форсунки требуют высокого давления и даже при этих условиях не могут обеспечить широкий диапазон регулирования нагрузки. Форсунки с паровым распылом требуют расход пара, что трудно осуществить в котельной с водогрейными котлами. В последние годы на российском рынке появились ротационные форсунки, лишенные таких недостатков, как сложность конструкции и шум в работе. Одним из таких образцов являются форсунки фирмы «ЗААКЕ» (г. Бремен, Германия). Они могут сжигать любое жидкое котельное топливо, в том числе мазуты марок 40 и 100, остатки тяжелых минеральных масел , гудрон и т.д. Они не требуют тщательной фильтрации мазута. Однако все вышеперечисленные форсунки не обеспечивают устойчивость пламени при сжигании сильно обводненного мазута , полноту сгорания грубодисперсных фракций, которые скапливаются в донных отложениях при длительном хранении мазута. Решить эти проблемы путем совершенствования конструкции форсунок не представляется возможным .

Существенным недостатком работы котлов на мазуте является загрязнение поверхностей нагрева котла, что вызывает ухудшение условий теплопередачи по сравнению с работой на газе. Несколько выше и коэффициент избытка воздуха, что приводит к снижению КПД котла. В котельных, где мазут является резервным (аварийным) топливом, наибольшее распространение получили короткофакельные горелки ГМГМ. Мазут подается к распыливающей головке, в которой установлены: шайба распределительная с одним рядом отверстий, завихрители топливный и паровой, имеющие по три тангенциальных канала. Шайба и завихрители крепятся с помощью накидной гайки. Количество и диаметр отверстий в шайбе распределительной следующие: в горелках ГМГ-1,5М и ГМГ-2М— 8 диаметром 2,5, в горелках ГМГ-4М и ГМГ-5М — 12 диаметром 3 мм. Мазут проходит через отверстия шайбы, по каналам попадает в камеру завихрителя и выходит из сопла, распыливаясь за счет центробежной силы. Если требуемая тепловая мощность находится в пределах 70—100% от номинальной, можно работать без подачи пара, так как достаточно механического распыливания мазута. При тепловой мощности ниже 70% от номинальной подается пар давлением 1,5—2 кгс/см2, который проходит через каналы парового завихрителя и закрученным потоком участвует в распыливании мазута.

При сжигании мазута необходимо следить за тем, чтобы на внутренних поверхностях форсунок не накапливались нагарообразования, смолистые и другие отложения, ухудшающие условия распыливания мазута, что вызывает неполноту его сгорания. О наличии таких отложений можно судить по появлению в топке летающих капель — «звездочек». Поэтому форсунки следует периодически вынимать из горелок, очищать их от отложений и промывать соляровым маслом или другим легким топливом.

Наряду с организационно-финансовыми причинами неудовлетворительного состояния систем теплоснабжения, имеют место серьезные причины технического характера. В настоящее время неизвестен соответствующий современным требованиям рациональный и экономически обоснованный способ высококачественного распыла мазута без распыливающего агента. Нормативные документы, регламентирующие режимы эксплуатации СОРМОВСКОЙ ТЭЦ разработаны десятки лет назад, в период относительно дешёвого топлива. Вероятно, низкая экономичность оборудования для сжигания мазута (механических форсунок) и энергорасточительность существующей технологии сжигания мазута объясняется временем разработки. В настоящее время, по некоторым данным, отраслевые НИИ не ведут работы в этом направлении. При нарастающем дефиците газа, с ростом доли мазута в общем балансе топлива, с ростом стоимости мазута, необходимо совершенствование технологии его сжигания и внедрение новейших разработок. Сжигание мазута с условным отсутствием химического недожога, потери тепла на испарение влаги обводненного топлива и т.п. не могут быть оправданы при сегодняшних взглядах на энергосбережение и на экономию энергоресурсов.

Совершенствование эксплуатации мазутного хозяйства в новых экономических условиях требует комплексного подхода по внедрению нового оборудования и технологий хранения, подготовки к сжиганию мазута и его учета.

2. АНАЛИЗ ПОЖАРНОЙ ОПАСНОСТИ ХРАНЕНИЯ МАЗУТА

2.1. Пожаровзрывоопасные свойства мазута

Одним из широко применяющихся на тепловых электрических станциях (СОРМОВСКОЙ ТЭЦ) топлив является мазут, свойства которого и эксплуатационные характеристики в ряде случаев достаточно нестабильны. Нестабильность проявляется в мазутопроводах и особенно в мазутохранилищах, как способность мазута постепенно образовывать на стенках смолистые и коксообразные отложения, трудно поддающиеся удалению. Свой вклад в нестабильность мазута вносит коагуляция асфальтосмолистых веществ, обусловленная тем, что мазут перекачивают и хранят на СОРМОВСКОЙ ТЭЦ в подогретом состоянии.

Характерными для теплоэнергетики являются процессы ремонта, повторяющиеся достаточно регулярно в связи со специфическими условиями работы основного и вспомогательного оборудования. Проведение ремонтных работ обычно сопровождается процессами резки и сварки металлов. Образующиеся при этом частицы металлов являются вероятными источниками зажигания мазута при его транспорте, хранении и перегрузке. До настоящего времени оценки пожарной опасности мазута в условиях проведения ремонтных работ в цехах СОРМОВСКОЙ ТЭЦ не проводилось.

Целью работы является экспериментальное исследование закономерностей зажигания мазута одиночными нагретыми до высоких температур частицами металлов.

Основной характеристикой процесса зажигания веществ является время задержки зажигания ты. Поэтому функцией цели в проведенных экспериментах было выбрано ты. Основными факторами, определяющими величину тш на основании анализа результатов теоретических исследований, можно считать значение начальной температуры частицы и её размеры. Основной проблемой является то, что частицы (часто капли) являются неправильными многогранниками или несимметричными телами вращения. Поэтому целесообразны исследования с частицами различной формы. В этом случае можно сделать заключение о масштабах влияния формы частицы на параметры зажигания. Следует отметить, что теоретические исследования показали, что форма частиц практически не влияет на условия зажигания конденсированных веществ при сохранении постоянной площади контакта источника зажигания и поверхности вещества.

По результатам проведенных экспериментов предложена физическая модель процесса зажигания мазута. Мазут отличается от дистиллятных топлив тем, что не способен полностью испаряться. Процесс воспламенения мазута происходит до тех пор, пока в нем присутствуют фракции, способные превращаться в пар. По мере отделения высокотемпературных фракций возрастает температура остающейся части мазута, и начинается термическое разложение остатка. Масса нелетучего остатка мазута весьма значительна и составляет 60…80 % от начальной массы. Поэтому именно горением неиспаряющейся части мазута в основном определяются продолжительность и полнота сгорания этого топлива в топках котлов СОРМОВСКОЙ ТЭЦ.

Установлено, что в проведенных экспериментах металлическая частица — сфера (6-103 м), погрузившись в мазут, нагревала его и инициировала процесс интенсивного парообразования. Далее происходило воспламенение паров. Установлено, что зажигание паров характерно на небольшом расстоянии от поверхности мазута. В дальнейшем имело место горение паров легких фракций мазута.

Рисунок 5. Экспериментальные зависимости времен задержки зажигания мазута от температуры частицы

На рис. 5 приведены типичные результаты экспериментов по определению времени задержки зажигания мазута одиночными нагретыми частицами в форме сферы, диска и образовавшимися при сварке. Пористая частица была соизмерима по миделеву сечению с частицей в форме сферы. Погрешность величины времени задержки зажигания при постоянной температуре частицы составляла не более 12 %. При дальнейшем увеличении начальной температуры частицы рассеяние экспериментальных данных существенно уменьшается. В результате аппроксимации экспериментальных данных получена зависимость вида тм=аТчв.

Но кроме этого, влияет на процесс воспламенения и находящийся в порах воздух. Т. к. частица нагрета до высокой температуры, то газы в порах также имеют повышенную температуру. Её величина, конечно, ниже температуры плавления стали, но, в то же время, существенно выше температуры топлива. Поэтому в приповерхностной пористой структуре создаются условия для локального воспламенения горючего. Скорее всего, это происходит в сечении частицы на границе раздела «жидкость — воздух», хотя возможно воспламенение и в порах затопленной поверхности частицы. Следует отметить, что плотность (реальная) пористых частиц заметно меньше плотности монолитных. Поэтому скорость осаждения пористой частицы в горючем много меньше аналогичной величины для монолитной частицы. Соответственно больше время нагрева топлива частицей.

Полученные экспериментальные зависимости ты от Тч показывают (рис. 4), что для мазута характерен сдвиг (по сравнению с дистиллятными) предельных режимов зажигания в область менее высоких температур. Но при этом в диапазоне изменения Тч, соответствующем условию зажигания мазута стальными монолитными частицами, отклонения по ты нельзя назвать значительными. Вероятно, проявляются свойства мазута, о которых упомянуто выше. Сдвиг предельных режимов зажигания в область меньших температур обусловлен, очевидно, ростом площади контакта поверхности частицы с мазутом и соответствующим увеличением теплового потока в зону испарения. Но, с другой стороны, по этому топливу оценки величин тш можно достаточно точно проводить по результатам экспериментов со стальными монолитными частицами.

2.2. Оценка возможности образования горючих концентраций

в технологическом оборудовании

Оценку горючей среды в аппаратах и помещениях при аварии следует производить только для наиболее вероятных и опасных аварий технологических аппаратов. Виды и последствия наиболее вероятных аварий следует определять по статистическим данным или по технологическому регламенту производства. При определении варианта аварии мы руководствуемся следующими положениями:

а) определяется аварийная ситуация, при которой наступает наиболее неблагоприятный вариант развития пожара (в период пуска, остановки, загрузки, выгрузки, складирования, ремонта, нормальной работы, аварии аппаратов или технологического процесса), при которой в помещение поступает (или постоянно находится) максимальное количество наиболее опасных в отношении последствий сгорания газопаровоздушных смесей и пожара веществ и материалов;

б) все содержимое аппарата поступает в помещение;

в) происходит одновременно утечка веществ из трубопроводов, питающих аппарат по прямому и обратному потоку в течение времени, необходимого для отключения трубопроводов.

Взрывоопасная концентрация паров мазута при аварийной ситуации определим расчетным путем.

1) Масса мазута, испарившейся с поверхности разлива:

где т — масса мазута, испарившейся с поверхности разлива, кг; W — интенсивность испарения мазута, кг/с•м2; Fи — площадь испарения, м2, принимаем равную площади пола =192 м2;ф — время испарения, с.

2) Интенсивность испарения рассчитывается по формуле:

где з — коэффициент, учитывающий влияние скорости и температуры воздушного потока на процесс испарения мазута.

3) Плотность паров мазута рассчитывается по формуле:

где с — плотность газа или пара при расчетной температуре tр, кг/м3; V0 — мольный объем, равный 22,413 м/кмоль.

4) Средняя рабочая концентрация паров мазута в помещении:

Вывод: таким образом, можно сделать вывод что в результате аварийной разгерметизации насоса с толуолом, взрывоопасная среда образуется и объем зоны взрывоопасных концентраций займет достаточный объем помещения.

2.3. Образование горючих концентраций паров мазута

в помещении насосной при нормальном режиме работы

Вне аппаратов горючие концентрации могут образовываться при утечке паров или жидкостей через сальники насосов, при «больших» и «малых» дыханиях резервуаров, а также при повреждениях. Наибольшую опасность представляют насосы, осуществляющие перекачку мазута, т.к. температурные пределы воспламенения этих продуктов сравнимы с температурой окружающего воздуха в различные периоды. Вследствие того, что насосы имеют сальниковые уплотнения, утечка паров перекачиваемых нефтепродуктов может происходить как через сальники этих насосов, так и через неплотности сальниковых и фланцевых соединений.

Взрывоопасная смесь – смесь с воздухом горючих газов, паров ЛВЖ, горючих пыли или волокон с нижним концентрационным пределом воспламенения не более 65 г/м 3 при переходе их во взвешенное состояние, которая при определенной концентрации способна взорваться при возникновении источника инициирования взрыва. К взрывоопасным относятся также смесь горючих газов и паров ЛВЖ с кислородом или другим окислителем (п. 7.3.18).

Верхний и нижний концентрационные пределы воспламенения – соответственно максимальная и минимальная концентрации горючих газов, паров ЛВЖ, пыли или волокон в воздухе, выше и ниже которых взрыва не произойдет даже при возникновении источника инициирования взрыва.

Взрывоопасная зона – помещение или ограниченное пространство в помещении или наружной установке, в которых имеются или могут образовываться взрывоопасные смеси.

Таблица 1. Взрывоопасные зоны

Помещения Норм. режим В-I Г.Г., ЛВЖ

Авария В-Iа

НКПВ≥15% (NH 3 )

или

H 2 + V ВОС ≤ 5% + вверху

В-Iб

Снаружи В-Iг

Норм. режим В-II

Пыли

Авария В-IIа

Насосная гептана. Технологический процесс перекачки закрытый, насосы герметичны.

1. Согласно [10] гептан (С 7 Н 16 ) – легковоспламеняющаяся жидкость, t всп = -4 0 С, КПРП 1,07-6,7 % об.

2. Согласно п.п. 7.3.11, 7.2.18, 7.3.22 ПУЭ в данном цехе имеется взрывоопасная зона, так как присутствует ЛВЖ.

3. Технологический процесс перекачки гептана закрытый, насосы герметичны, следовательно, взрывоопасная смесь может образоваться только при неисправности или аварии. Согласно п. 7.3.41 ПУЭ данная зона относится к классу В-Iа.

4. Согласно статье 19 «Технического регламента о требованиях пожарной безопасности» в помещении цеха присутствует взрывоопасная зона 2-го класса.

Неисправности и повреждения насоса в виде нарушения герметичности уплотнений или разрушения деталей могут быть вследствие вибрации, трения, износа, коррозии, перекоса валов, перегрева подшипников и т.д. Следствием этого может быть выход горючего вещества в помещение насосной. В целях пожарной профилактики предусматривается обход производственных помещений не реже трех раз в смену обслуживающим персоналом. При осмотре работающего насоса необходимо следить за:

а) отсутствием протеканий мазута через сальниковые уплотнения и разъем корпуса насоса;

б) поступление охлаждающей воды на подшипники, сальники и электродвигатели;

в) температурой подшипников насоса — на ощупь и по приборам (температура не должна превышать 60 °С);

г) наличием масла в картерах подшипников по маслоуказательным стеклам;

д) вибросостоянием подшипников насосов, а также прослушивать корпус работающего насоса, не допуская появления в нем шума от механических заеданий.

Под насосами необходимо устанавливать поддоны для сбора мазута, выходящего из насосов, через не плотности в сальниковых уплотнениях.

2.4. Причины повреждения резервуаров, насосов

и трубопроводов

Причинами повреждений резервуаров чаще всего являются:

— механические воздействия, возникающие из-за повышенного давления при не соответствии интенсивности закачки мазута, пропускной способности дыхательной арматуры, примерзании в холодное время года тарелок дыхательных клапанов или обледенении насадки огнепреградителя, из-за динамических воздействий (гидравлических ударов, резких изменений давлений), из-за эрозии (механического истирания);

-температурные воздействия, возникающие в результате температурных перенапряжений в конструкции резервуаров, а также из-за снижения механической прочности материала резервуаров при воздействии низких температур (-30°С и ниже) или излучения при пожаре;

— химические воздействия, возникающие из-за химической, а именно — серной коррозии стенок резервуаров при хранении сернистой мазута;

— переполнение резервуаров.

На резервуарах РВС-10000 установлены дыхательные клапаны типа НДКМ, которые не могут примерзать к своим гнездам в зимний период, однако может происходить уменьшение сечения огнепреградителей за счет образования инея зимой и попадания сухой листвы и другого мусора в кассеты огнепреградителя при сильном ветре осенью. Огнепреградители при температурах наружного воздуха ниже 0°С необходимо снимать с предохранительных и дыхательных клапанов.

Как и в нефтенасосах, в резервуарах в результате воздействия химической (серной) коррозии происходит уменьшение толщины ограждающих конструкций с образованием на них отложений сернистых соединений — сульфидов железа.

Сульфиды железа (FeS, Fe2S3, Fe3S4) — это пористые вещества, не обладающие механической прочностью, они легко окисляются на воздухе. Для защиты от серной коррозии внешние поверхности резервуаров регулярно покрывают антикоррозийными красками и лаками, а внутренние поверхности очищают от отложений серы при плановых профилактических ремонтах.

Причинами повреждения насосов могут явиться:

— перегрев подшипников, торцевых уплотнений и корпусов насосов;

— повышенное давление в корпусе насоса (гидравлические удары);

— вибрация насоса и его узлов из-за нарушения балансировки вала, расцентровки агрегата, увеличений зазоров во вкладышах, подшипниках, попадание случайных предметов в рабочее колесо насоса;

— повышенная утечка через торцевые уплотнения из-за их износа, неисправности, что может привести к попаданию мазута в масляную систему;

— механические повреждения (аварии), способные вызвать утечку, выброс мазута из насоса;

— негерметичность разъемного соединения корпуса насоса, что может вызвать утечку мазута в помещение насосной;

— коррозия и эрозия (кавитация).

Следствием повреждений, неисправностей является выход мазута в помещение насосной и создание взрывопожароопасной концентрации паров мазута с воздухом около рабочего агрегата. Поэтому при эксплуатации нефтеперекачивающих насосов должен быть установлен систематический контроль за рабочим состоянием системы смазки и охлаждения, герметичностью торцевых уплотнений и разъема корпуса, вибрацией и рабочим давлением. При обнаружении утечки мазута насос должен быть остановлен до устранения неисправности. Ремонт неисправного насоса во время работы запрещается. Трущиеся части насосов во время работы необходимо смазывать и осуществлять контроль за температурой подшипников и сальников. Перед пуском нефтенасосов должна быть включена вытяжная вентиляция. Пуск насосов в работу при неисправной или выключенной вентиляции не допускается.

2.5. Возможные источники зажигания

Источник зажигания — средство энергетического воздействия, инициирующее возникновение горения данной среды.

Под производственными источниками зажигания следует понимать такие источники, существование или появление которых связано с осуществлением технологических процессов производств.

Производственные источники зажигания характеризуются воспламеняющей способностью, которую оценивают упрощенно — путем сравнения температуры, теплосодержания и времени его теплового действия с соответствующими характеристиками горючей смеси.

При этом считают, что источник тепла опасен как источник зажигания, если:

температура искры Ти больше (или равна) температуре самовоспламенения горючей среды Тсв, в контакте с которой находится искра

Ти³Тсв (1.33)

количество тепла, заключенное в искре, qи больше (или равно) минимальной энергии зажигания горючей среды qмин

qи ³ qмин (1.34)

время действия искры tи (определяется при охлаждении искры до Тсв) больше (или равно) периода индукции горючей среды tинд:

tи³ tинд. (1.35)

Если хотя бы одно из названных условий не выполняется, то искра не обладает воспламеняющейся способностью и, следовательно, она не может быть отнесена к источнику зажигания.

Параметры предполагаемого источника зажигания можно определить расчетным или опытным путем, а горючей среды — по справочной литературе.

В условиях производства существует большое количество различных источников зажигания.

Вероятность возникновения источника зажигания принимают равной нулю в следующих случаях:

• если источник не способен нагреть вещество выше 80% значения температуры самовоспламенения вещества или температуры самовозгорания вещества, имеющего склонность к тепловому самовозгоранию;

• если энергия, переданная тепловым источником горючему веществу (паро-, газо-, пылевоздушной смеси) ниже 40% минимальной энергии зажигания;

• если за время остывания теплового источника он не способен нагреть горючие вещества выше температуры воспламенения;

• если время воздействия теплового источника меньше суммы периода индукции горючей среды и времени нагрева локального объема этой среды от начальной температуры до температуры воспламенения.

По времени действия различают:

• постоянно действующие (они предусмотрены технологическим регламентом при нормальном режиме работы оборудования);

• потенциально возможные источники зажигания, возникающие при нарушениях технологического процесса.

По природе проявления различают следующие группы источников зажигания:

• открытый огонь и раскаленные продукты сгорания;

• тепловое проявление механической энергии;

• тепловое проявление химических реакций;

• тепловое проявление электрической энергии.

Следует иметь в виду, что эта классификация носит условный характер. Так, открытый огонь и раскаленные продукты сгорания имеют химическую природу проявления. Однако, учитывая особую пожарную опасность, эту группу принято рассматривать отдельно.

Открытый огонь и раскаленные продукты сгорания.

В условиях производства для осуществления многих технологических процессов используется открытое пламя, например, в аппаратах огневого действия (трубчатых печах, реакторах, сушилках и т. п.), при производстве огневых работ, при сжигании выбрасываемых в атмосферу паров и газов на факельных установках.

Поэтому открытый огонь и раскаленные продукты сгорания обычно используются или образуются в огневых печах, заводских факельных установках и при проведении огневых работ. Кроме этого, высоконагретые продукты сгорания, образующиеся при сжигании топлива в топках и двигателях внутреннего сгорания; искры топок и двигателей, образующиеся в результате неполного сгорания твердого, жидкого или газообразного топлива.

Согласно статистическим данным по пожарам, основными источниками зажигания для внутреннего пространства резервуаров со стационарной крышей — есть прямые удары молнии, разряд статического электричества, механические удары при ручном замере уровня и отборе проб, а также самовозгорание пирофоров.

Более 80% пожаров от молнии с взрывами внутри резервуаров с мазутом происходит в июне и июле.

В связи с крупными пожарами от молнии в защищённых резервуарах резервуарных парках рассмотрены некоторые вопросы повышения надёжности молниезащиты резервуаров.

Известно, что в результате удара молнии возможно проплавление металлического листа, толщиной 4-5 мм. С учётом этих данных защиту осуществляет присоединением корпуса к заземлителям. Однако, известные данные о степени прогрева стального листа указывают на надёжность такого метода защиты даже для резервуаров толщиной листа крыши до 7 мм, т.к. для возникновения пожара в резервуаре не требуется проплавление стального листа, а пожароопасный прогрев стали до температуры самовоспламенения возможен до 8-9 мм. Следовательно, корпус «дышащего» резервуара с нефтепродуктом нельзя использовать в качестве молниеприёмника и молниеотвода.

В связи со случаями поражения резервуаров молнией при наличии нормативной молниезащиты, представляет интерес вопрос о степени надёжности молниезащиты для резервуаров различного объёма. Ожидаемое число поражений от ударов молний в год на сооружение, необорудованное молниезащиты, определяют по формуле:

Поскольку для вертикального цилиндрического резервуара S = L = dp и hx = Hp, (где dр и Нр — соответственно диаметр и высота резервуара), то можно вышеизложенную формулу записать в виде:

Годовую вероятность появления источника зажигания от удара молнии в резервуар можно определить по закону:

При малых N можно принимать Руд.м. (и.з.) = Nуд.молн. . При ручном отборе проб и замере уровня жидкости или при выполнении работ по ремонту и обслуживанию на крыше резервуара, когда возможно появление механических искр от удара разрядов статического электричества, происходили взрывы и пожары, сопровождающие гибелью или травмированном людей.

Если предположить, что за одну ручную операцию совершается хотя бы один удар высечением механических искр, то вероятность появления источника зажигания от этой причины можно определить по соотношению:

Образование искр наиболее вероятно при ударах о корпус резервуара замерных приспособлений, ремонтного инструмента и деталей, при высоте их падения не более 2м, когда скорость движения предмета в момент удара не превышает 10 м/сек. В этих случаях, вероятность воспламенения горючей смеси от искр при ударе с некоторым запасом можно принять равной 10-3, а при падении предмета на расстояние, равное высоте резервуара, составляет 10 -2 .

Самовозгорание пирофоров (сульфидов железа) является характерным внутренним источником зажигания для резервуаров с тёплыми высокосернистыми нефтяными и бензиновыми фракциями.

Случаи самовозгорания сернистого железа в резервуарах с бензином происходили обычно днём при солнечной погоде, температура бензина от + 50 С° до +80 С°, наличии сквозных отверстий от коррозии в крыше, длительной эксплуатации резервуаров без очистки или после откачки бензина из резервуарных ёмкостей.

Для предотвращения взрывов и пожаров от самовозгорания сернистых соединений в нефтяной промышленности выработаны рекомендации: очистка мазута и бензинов от сернистых соединений; систематическая очистка оборудования.

2.6. Возможные пути распространения пожара

Основными путями распространения пожара могут быть:

— дыхательные линии резервуаров с мазутом;

— поверхность разлившегося мазута при повреждении резервуаров, насосов, трубопроводов, теплообменников;

— трубопроводы, освобожденные от мазута (до их продувки>и очистки);

— кабельные линии и тоннели для прокладки трубопроводов;

— трубопроводы промышленной канализации;

— дверные, оконные и технологические проемы мазутонасосной;

— теплоизоляция, пропитанная мазутом.

Общее количество мазута, хранящегося на территории мазут-ного хозяйства, составляет 19000 м3. Растекание жидкости при аварии трубопроводов, теплообменников и насосов может происходить как в помещении насосной, так и на открытых площадках.

Возникший пожар, в случае неудачного тушения может принять большие размеры и иметь сложный характер.

Теплота сгорания мазута колеблется в пределах 38100-41500 КДж/кг, следовательно, возможно появление высоких температур. Воздействие высоких температур (длительное время горения и др. факторы пожара) может вызвать повреждения и не¬обратимые деформации несущих конструкций технологического оборудования и здания.

Насосы, перекачивающие мазут, и нагнетательные трубопроводы защищаются от разрыва предохранительными клапанами.

Мазутные резервуары оборудованы уровнемерами для защиты от переполнения.

Система промышленной канализации оборудована гидравлическими затворами для предотвращения распространения пожара по ней.

Для предотвращения затопления помещения насосной в результате разрушения мазутопроводов всасывающего коллектора мазутных насосов 1-го подъема предлагается устройство аварийного слива из этого помещения в подземный резервуар.

Для снижения давления на торцевом уплотнении вала мазутного насоса 2-го подъема предлагается выполнить разгрузочные отверстия, а разгрузку (мазут) отводить в мазутные баки.