Содержание

1. Введение…………………………………………………………………

1.1. Краткая характеристика компании ХХХХХ….……

1.2. Сущность проблемы……………………………………………………….……

1.3. Исследовательская гипотеза………………………………………………….……

1.4. Вопросы исследования……………………………………………………….

2. Критический обзор теоретической литературы………………………………….……

2.1. Расчет производственной мощности промышленного предприятия…………………

2.2. Виды неэффективностей в работе производственного оборудования и расчет производительности с учетом неэффективностей…………….

2.3. Нормативы и нормы расхода…………………….

2.4. Классификация норм расхода материалов……………………………………………..………

2.5. Основные принципы нормирования материалов……….…………………..…………….

2.6. Методы разработки и расчета норм расхода материалов…….………………..………..

2.7. Выбор объектов нормирования и измерителей норм……………………..………………

2.8. Показатели использования сырья и материалов………………………………..……….

2.9. Управление запасами и методы расчета оптимальных запасов сырья, страховых запасов……………………………………………………..……………………………………………..

2.9.1. Методы и модели управления запасами………………..……………….………….

2.9.2. Нормирование уровня производственных запасов………………..………………….

2.10. Методики оценки рисков и управление рисками в цепочках поставок……………….

2.11. Выводы…………………………………………………………………………..

3. Методология исследования………………………………………………

3.1. Цели, задачи и методы исследования………………………………..…

3.2. Процесс исследования………………………………………………..……

4. Результаты частных исследований и их анализ………………………………………

4.1. Какова ожидаемая максимальная производительность предприятия в 2018 году?……

4.1.1. Сбор данных, техника проведения исследования………………….……………….

4.1.2. Результаты исследования…………………………………………………

4.1.3. Выводы по результатам первого частного исследования……….…………..….

4.2. Какой процент неэффективности в производительности предприятия должен учитываться?…………………………………………………………………………………………………………………

4.2.1. Сбор данных, техника проведения исследования…….………

4.2.2. Результаты исследования……………………………………………

4.2.3. Выводы по результатам второго частного исследования……………………..….

4.3. Какие сырьевые компоненты составляют основную часть и существенно влияют на обеспечение ритмичности производства?……………………………………………………………………….

4.3.1. Сбор данных, техника проведения исследования………………………………….

4.3.2. Результаты исследования………………………………………………………….

4.3.3. Выводы по результатам третьего частного исследования……………..…………

4.4. Каково распределение основных видов сырья по видам готовой продукции?…………..

4.4.1. Сбор данных, техника проведения исследования………………………………….

4.4.2. Результаты исследования…………………………………………………

4.4.3. Выводы по результатам четвертого частного исследования……………..………

4.5. Каковы будут ежемесячные объемы производимой готовой продукции при 50% загрузке производственных мощностей?………………………………………………………………………..

4.5.1. Сбор данных, техника проведения исследования………………………………….

4.5.2. Результаты исследования……………………………………………………

4.5.3. Выводы по результатам пятого частного исследования……………..…………….

4.6. Как определяются нормы расхода сырья?………………………………………………………………..

4.6.1. Сбор данных, техника проведения исследования………………………………….

4.6.2. Результаты исследования………………………………………………………

4.6.3. Выводы по результатам третьего частного исследования……………..………….

4.7. Как определяются нормы расхода сырья?……………………………………………………………………………………..

4.7.1. Сбор данных, техника проведения исследования………………………………….

4.7.2. Результаты исследования…………………………………………………………..

4.7.3. Выводы по результатам третьего частного исследования…………..…………….

4.8. Какие ключевые факторы по обеспечению сырьевыми и расходными материалами влияют на ритмичность работы предприятия?……………………………………………………………….

4.8.1. Сбор данных, техника проведения исследования………………………………….

4.8.2. Результаты исследования……………………………………………………

4.8.3. Выводы по результатам восьмого частного исследования……………..………….

4.9. Какова должна быть периодичность и объем закупаемого основного сырья при 50% загрузке производственных мощностей?………………………………………………………………………..

4.9.1. Сбор данных, техника проведения исследования………………………………….

4.9.2. Результаты исследования………………………………………………………

4.9.3. Выводы по результатам девятого частного исследования……………..………….

4.10. Какие риски срыва поставок сырья существуют и какие страховые запасы сырья необходимо формировать?…………………………………………………………………………………………….

4.10.1. Сбор данных, техника проведения исследования…………………………………

4.10.2. Результаты исследования………………………………………………

4.10.3. Выводы по результатам десятого частного исследования……………..…………

5. Рекомендации по результатам исследования……………………………………………………………

2.1. Рекомендации по системе нормирования запасов в производственной компании «ХХХХХ»………..

5.2. Рекомендации по этапам внедрения системы нормирования запасов в производственной компании «ХХХХХ»………………………………..

Заключение………….…………………………………………………………..

Библиография………………………………………………………………

Приложения…………………………………………………………………………………………………………..

Перечень таблиц

Таблица 1. Шесть разновидностей потерь в работе производственного оборудования…..

Таблица 2. Пример перечня рисков…………………………………………………………..

Таблица 3. Оценка вероятности возникновения рисков…………………………………….

Таблица 4. Оценка уровня возможных потерь……………………………………………………

Таблица 5. Граница терпимости к риску………………………………………………………………

Таблица 6. Этапы исследования и ожидаемые частные результаты по каждому из исследовательских вопросов………………………………………………………………………………………………..

Таблица 7. Производственные линии и их проектная производительность………………………..

Таблица 8. Максимальные ежемесячные объемы в 2018 году……………………………………….

Таблица 9. Производственные линии и их общая эффективность…………………………………..

Таблица 10. Объемы производства на 2018 год с учетом неэффективностей………………

Таблица 11. Объемы производства на 2018 год с учетом неэффективностей и 50% загрузкой мощностей…………………………………………………………………………………………

Таблица 12. АВС-XYZ анализ сырьевых материалов………………………………………………..

Таблица 13. Перечень ключевых сырьевых и расходных материалов…………………………

Таблица 14. Распределение готовой продукции в привязке к производственным линия

Таблица 15. Перечень ключевых факторов влияющих на ритмичность по обеспечению сырьем и ключевыми расходными материалами………………………………………………..

Таблица 16. Нормы запасов, объем закупки с периодичностью в 2018 году……………..

Таблица 17. Перечень рисков, влияющих на обеспечение производства сырьем и материалами………………………………………………………………………………………………………

Таблица 18. Матрица рисков, влияющих на обеспечение производства сырьем и материалами………………………………………………………………………………………………………………………..

Таблица 19. Применимость рисков к обеспечению материалами……………………………….

Таблица 20. Страховые запасы по сырью и материалам, имеющим критичные риски в обеспечении ими предприятия…………………………………………………………………………………………….

Перечень рисунков

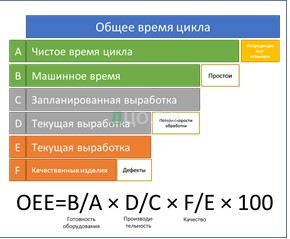

Рисунок 1. Элементы ОЕЕ и потери, связанные с особенностями функционирования оборудования

Рисунок 2. Классификация спроса на товары и запасы материалов………………………….

Рисунок 3. Цикл процесса SCRM………………………………………………………………….

1. Введение

1.1. Краткая характеристика компании ХХХХХ»

Ключевыми технологиями компании являются:

— химическое смешивание;

— нейтрализация кислот;

— промышленная ферментация;

— инкапсуляция;

— растениеводство;

— экстракция из растений.

Компания присутствует на рынке в России с 1992 года и зарекомендовала себя как надежный и инновационный поставщик добавок для сельскохозяйственных животных. Изначально в России был создан офис по развитию бизнеса в г. Москва для поддержки дистрибьютеров, которые являются основным каналом сбыта на территории РФ. Поставки дистрибьютеров осуществляются с Европейских производственных площадок компании (Бельгия, Италия).

В 2015 году компания приняла решение о локализации производства Строительство завода начато в апреле 2016 года, пуско-наладочные работы начались в июле 2017.

1.2. Сущность проблемы

Начиная с 1996 года продажи в России неуклонно росли, что определенно соответствовало общемировому тренду, а также было обусловлено постепенным ростом агросектора (выращивание птицы и свиноводство) после распада СССР и приходом новых технологий в сельское хозяйство.

Однако, начиная с 2012 года тренд изменился и в последующие годы продажи снижались в среднем на в год. По результатам 2016 года падение продаж относительно 2012 года составило % .

Такой тренд не устраивает компанию, поэтому было принято решение о поэтапной смене модели продаж.

Учитывая вышеизложенное, в компании на данный момент нет возможности дать хотя бы приближенный прогноз по продажам в 2017 и 2018 годах. Бюджетные цифры использовать в прогнозе видится нецелесообразным, так как они базировались на статистике 2016 года и старом подходе к продажам.

Такая неясность в уровне продаж существенно влияет на будущую деятельность завода, так как загрузка мощностей завода не может быть оценена. Дополнительное усложнение производственному планированию в такой ситуации добавляет и то, что технология производства не подразумевает технологических переделов. Продукция производится за один раз и в крупном объеме (партия равна объему реактора или смешивателя), т.е. делать небольшие запасы между технологическими переделами нет возможности, так как технологических переделов нет. С одной стороны, если завод будет выпускать продукцию «на склад», то запасы готовой продукции существенно увеличат операционные издержки (и размер оборотного капитала), а также часть нереализованной продукции будет просрочена и утилизирована, что принесет существенные убытки предприятию. Весьма вероятно также, что складских площадей может не хватить для хранения всего объема выпускаемой продукции при ритмичной и полной загрузке производства.

С другой стороны, работа предприятия только «под заказ» несет существенные риски срыва поставок из-за нехватки сырьевых компонентов и неритмичности работы (много заказов- мало заказов). Компания в таком случае понесет как репутационные издержки, так и дополнительные операционные, снижая свою конкурентноспособность. Примеры таких ситуаций имеются в компании на уже существующих европейских и североамериканских предприятиях.

Основной проблемой исследования автор считает снижение конкурентоспособности компании на рынке СНГ, выражающейся в нарушении ритмичности работы предприятия и росте издержек на производимую продукцию, приводящее к снижению доходности производимой продукции и росту репутационных потерь компании.

Целью данной работы автор определил разработку системы нормирования запасов в производственной компании ХХХ в интересах обеспечения ритмичности ее деятельности.

1.3. Исследовательская гипотеза

Исследовательская гипотеза состоит в следующем — предполагается, что после разработки и внедрения системы нормирования запасов в компании ХХХХ будет достигнута необходимая ритмичность в работе компании, будут существенно снижены риски репутационных потерь и операционных издержек, связанных с неэффективным «ручным» планированием запасов.

1.4. Вопросы исследования

Для подтверждения выдвинутой гипотезы в ходе работы автор планирует получить ответы на следующие вопросы:

1. Какова ожидаемая максимальная производительность предприятия в 2018 году?

2. Какой процент неэффективности в производительности предприятия должен учитываться?

3. Какие сырьевые компоненты составляют основную часть и существенно влияют на обеспечение ритмичности производства?

4. Каково распределение основных видов сырья по видам готовой продукции?

5. Каковы будут ежемесячные объемы производимой готовой продукции при 50% загрузке производственных мощностей?

6. Как определяются нормы расхода сырья?

7. Каково будет ежемесячное потребление основных видов сырья при 50% загрузке производственных мощностей?

8. Какие ключевые факторы по обеспечению сырьевыми материалами влияют на ритмичность работы предприятия?

9. Какова должна быть периодичность и объем закупаемого сырья при 50% загрузке производственных мощностей?

10. Какие риски срыва поставок сырья существуют и какие страховые запасы сырья необходимо формировать?

2. Критический обзор теоретической литературы

Выделенная проблема и цель исследования предполагает изучение следующих основных теоретических аспектов:

• расчет производственной мощности промышленного предприятия;

• виды неэффективностей в работе производственного оборудования и расчет производительности оборудования с учетом неэффективностей;

• нормативы и нормы расхода, их классификация и основные принципы нормирования;

• управление запасами и методы расчета оптимальных запасов сырья, страховых запасов;

• методики оценки рисков и управление рисками в цепочках поставок.

Этим обусловлен выбор теоретических источников и концептуальных моделей, используемых в настоящем исследовании.

2.1. Расчет производственной мощности промышленного предприятия

Производственная мощность промышленного предприятия — это максимальный годовой выпуск качественной продукции в запланированном ассортименте (16). Рассчитывается этот показатель при полном использовании производственного оборудования и производственных площадей с учетом планируемой модернизации оборудования, улучшения технологии и организации производственного процесса.

Следует различать плановую производственную мощность предприятия и проектную мощность предприятия (12).

Плановая производственная мощность определяется исходя из применяемых технологических процессов, наличного парка оборудования и производственных площадей как величин уже заданных, а объем выпуска продукции по плановой номенклатуре является величиной искомой, устанавливаемой в условиях полного использования основных производственных фондов.

В противоположность этому проектная производственная мощность предприятия рассчитывается исходя из заданного объема производственной программы, а искомые величины — состав предприятия, технологический процесс изготовления продукции по этой программе, структура парка оборудования, его количественный и качественный состав, размеры производственных площадей, характер и габариты зданий и сооружений, энергетическое и транспортное хозяйство и т. п. (12)

В общем виде для расчета производственной мощности используется формула:

где Мп – производственная мощность предприятия;

Поб – производительность оборудования в единицу времени, выраженная в штуках (тоннах);

Фоб – действительный (рабочий) фонд времени работы оборудования, единиц времени.

Производственная мощность рассчитывается по всей номенклатуре продукции, выпускаемой предприятием. По непрофильной продукции производственная мощность рассчитывается только при наличии специализированных мощностей, в противном случае мощность по этой продукции учитывается в числе прочей продукции. Производственная мощность рассчитывается в тех единицах измерения, в которых планируется производство продукции.

Производственная мощность предприятия определяется по мощности ведущих подразделений (цехов, участков, агрегатов) с учетом сложившейся кооперации и мер по ликвидации «узких мест». Ведущим считается подразделение, в котором выполняются основные технологические операции по изготовлению продукции, затрачивается наибольшая доля рабочего времени оборудования, сосредоточена значительная часть основных производственных фондов данного предприятия.

При определении производственной мощности в расчет не принимаются простои оборудования или недоиспользование площадей, вызванные недостатком рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери рабочего и станочного времени вследствие брака в производстве — учитываются только технологически неизбежные потери в установленных размерах.

Производственная мощность предприятия динамична, она изменяется в связи с ростом производительности труда, совершенствованием организации производства, повышением квалификации работающих.

Прирост производственных мощностей на действующих предприятиях за счет мероприятий по повышению эффективности производства (внедрение более совершенной технологии, механизации и автоматизации производства, модернизация оборудования, оснастки и инструмента, совершенствование систем управления, планирования и организации производства, совершенствование и улучшение качества продукции и др.) определяется на основании годового плана этих мероприятий.

Для расчета производственной мощности используются данные:

— о количественном составе и техническом уровне оборудования;

— режиме работы предприятия.

Расчет мощности ведется по всему производственному оборудованию, закрепленному за цехами. К производственному относится оборудование, при помощи которого непосредственно осуществляется технологический процесс изготовления товарной продукции на предприятии.

В расчет принимается действующее оборудование и бездействующее вследствие неисправности, ремонта, модернизации, отсутствия загрузки и других причин.

При расчете мощности оборудование группируется по структурным производственным подразделениям предприятия, а в них — по группам по признаку взаимозаменяемости, то есть по возможности выполнения одинаковых технологических операций.

На поточных линиях, где операции жестко закреплены за определенными станками, а оборудование невзаимозаменяемо, оно группируется в порядке последовательности выполнения технологических операций. Уникальное оборудование выделяется в отдельную группу.

Режим работы предприятия непосредственно влияет на величину производственной мощности и устанавливается исходя из конкретных условий производства. В понятие «режим работы» входит число смен, продолжительность рабочего дня и продолжительность рабочей недели.

В зависимости от того, какие потери времени учитываются при определении мощности, различают календарный (номинальный), режимный и действительный (рабочий) фонд времени использования основных производственных фондов.

Календарный фонд времени равен количеству календарных дней в плановом периоде, умноженному на 24 ч, то есть для не високосного года — 8760 ч (365 × 24).

Режимный фонд времени определяется режимом производства и равен произведению числа рабочих дней в плановом периоде на число часов в рабочих сменах. При пятидневной рабочей неделе режимный фонд определяется на основе принятого режима производства при обязательном соблюдении установленной законом общей длительности рабочей недели.

Действительный (рабочий) фонд времени работы оборудования равен режимному за вычетом времени на планово-предупредительный ремонт, которое не должно превышать установленные нормы.

В расчетах производственной мощности должен приниматься максимально возможный действительный (рабочий) фонд времени работы оборудования (использования производственных площадей). При этом, для производства и участков с прерывным процессом производства принимают годовой фонд работы оборудования исходя из трехсменной (или четырехсменной, если предприятие работает в четыре смены) работы и установленной продолжительности смен в часах за вычетом времени на проведение планово-предупредительных ремонтов, выходных и праздничных дней, а также сокращения рабочего времени в предпраздничные дни.

Фонд рабочего времени для предприятий, ведущие цехи которых работают в две смены (или менее чем в две смены), исчисляют исходя из двухсменного режима работы

2.2. Виды неэффективностей в работе производственного оборудования и расчет производительности с учетом неэффективностей

В идеале каждая единица оборудования должна постоянно находиться в работоспособном состоянии и эксплуатироваться в любой момент, когда это потребуется. Тем не менее, функционирование оборудования не всегда является безупречным. Станки и агрегаты не находятся в работоспособном состоянии постоянно. Достижение нормальных скоростей при обработке/производстве изделий составляет значительную проблему. К тому же работа оборудования прямым или косвенным образом способствует появлению дефектов.

Все вышеперечисленное влияет на показатель эффективности работы производственного оборудования (2, стр.45). Условия, при которых возникают подобные проблемы, являются потерями, связанными с особенностями функционирования оборудования. В рамках оценки эффективности работы производственного оборудования выделяют шесть разновидностей потерь:

Таблица 1. Шесть разновидностей потерь в работе производственного оборудования

| Готовность: | Производительность: | Качество: |

| Простои | Низкая скорость обработки | Дефекты |

| — поломки станков и оборудования | — кратковременная остановка | — брак и переделка |

| — переналадки | — снижение скорости | — потери при запуске |

На разных предприятиях классификация потерь может отличаться от приведенной выше, например, однотипные потери могут быть разнесены по разным графам; в эту классификацию могут быть добавлены другие виды потерь, возникающие при выполнении определенных операций.

Общая эффективность работы производственного оборудования высчитывается путем перемножения трех элементов, каждый из которых рассчитывается по отдельности. Произведение этих элементов умножают на 100, таким образом полученный результат можно выразить в процентах (15). Потери снижают эти показатели, тем самым сокращая количество доброкачественных изделий, которые изготавливаются на станке за смену. Простои негативным образом влияют на готовность оборудования. Поломки станков и механизмов снижают степень готовности оборудования.

На некоторых предприятиях в категорию простоев входят и другие потери – в зависимости от того, какие потери пытаются устранить из производственного процесса (17). Среди таковых – замена режущего инструмента, потери при запуске оборудования и время остановок оборудования, не предусмотренных производственным графиком. Снижение скорости автоматической обработки изделий уменьшает степень производительности. Кратковременные остановки оборудования и работа станков на более низкой скорости, чем предусмотрено их конструкцией, тоже входят в категорию потерь, возникающих при снижении скорости автоматической обработки изделий. Уровень качества снижается из-за дефектов. В эту категорию потерь входят переделка и брак. Многим станкам требуется определенное время после пуска, чтобы войти в оптимальный режим работы. На некоторых предприятиях потери при запуске оборудования относят к браку и переделке; на других – выделяют как отдельную разновидность.

На рис.1 можно проследить, каким образом высчитывается ОЕЕ (от англ. Overal Equipment Efficiency – Общая эффективность оборудования)

Рисунок 1. Элементы ОЕЕ и потери, связанные с особенностями функционирования оборудования

2.3. Нормативы и нормы расхода

Нормирование расхода материалов проводится с целью установления их планового количества, необходимого для изготовления изделий и обеспечения наиболее рационального и эффективного использования сырья и материалов в производстве.

Нормированию подлежат все виды сырья и материалов.

Нормирование расхода материалов включает решение следующих задач (1, стр. 2):

— анализ производственных условий потребления материалов и данные передовых отечественных и зарубежных предприятий, выпускающих аналогичные изделия;

— установление норм расхода материалов на основе научно-обоснованных нормативов;

— внедрение норм расхода материалов;

— контроль прогрессивности норм расхода материалов и соблюдения норм расхода материалов в производстве, при планировании, учете материальных затрат и материально-техническом обеспечении производства;

— выполнение технических и организационных мероприятий, обеспечивающих более рациональное и эффективное использование материалов;

— периодический пересмотр норм расхода материалов с целью снижения удельной материалоемкости изделия на основе обязательного внедрения безотходных и малоотходных технологических процессов при изготовлении изделий с учетом совершенствования их конструкции и достижений науки, техники, технологии и передового опыта, обеспечивающих выполнение заданий по среднему снижению норм расхода материалов.

Нормативы — поэлементные составляющие норм, характеризующие:

— удельный расход сырья или материалов на единицу массы, площади, объема, длины при выполнении производственных процессов (лакокрасочные покрытия, сварочные работы и т.д.);

— размеры технологических отходов и потерь сырья и материалов по видам производственных процессов.

Нормативы измеряются в натуральных единицах или в процентах.

Нормативы удельных расходов и нормативы отходов и потерь сырья и материалов в производстве по видам производств могут быть:

— межотраслевыми (например, для группы отраслей машиностроения);

— отраслевыми;

— заводскими.

Нормативы расхода материалов применяются для расчета индивидуальных норм и их анализа с целью выявления возможных резервов материалов.

Норма расхода — максимально допустимое плановое количество сырья, материалов на производство единицы продукции (работы) установленного качества в планируемых условиях производства.

В составе нормы расхода материала следует учитывать:

— полезный расход материала;

— технологические отходы, обусловленные установленной технологией производства;

— потери материалов.

Состав норм расхода устанавливается в отраслевых методиках и инструкциях применительно к особенностям производства данного вида продукции (работы). Произвольное изменение состава норм расхода не допускается.

К полезному расходу материала на изделие относят то его количество, которое овеществлено в этом изделии.

К технологическим отходам материала относят то его количество, которое не овеществлено в изделии, но затрачено на его производство.

Учет технологических отходов должен быть организован на каждом предприятии наряду с учетом первоначально используемых материалов.

В составе технологических отходов следует учитывать отходы, используемые в качестве исходного материала для изготовления других изделий.

К потерям материалов следует относить количество материала, безвозвратно теряемое в процессе изготовления изделия.

В норму расхода материалов не включаются:

— отходы и потери, вызванные отступлениями от установленных технологических процессов и организации производства и снабжения (например, потери материала при транспортировании и хранении);

— отходы и потери, вызванные отступлениями от предусмотренного сортамента, требований стандартов и технических условий;

— расход сырья и материалов, связанных с браком, испытанием образцов, ремонтом зданий и оборудования, изготовлением оснастки, инструмента, средств механизации и автоматизации, наладкой оборудования, упаковкой готовой продукции.

2.4. Классификация норм расхода материалов

Нормы расхода материалов в энергетике рекомендуется классифицировать по следующим основным признакам:

— назначению;

— масштабу применения;

— степени агрегации;

— характеру использования;

— степени укрупнения номенклатуры ресурсов.

По назначению нормы расхода подразделяются на нормы на производство продукции и нормы на ремонтно-эксплуатационные нужды.

Нормы материалов, расход которых непосредственно зависит от объема производства, относятся к нормам на производство продукции.

Нормы расхода материалов, предназначенных для поддержания производственного оборудования и объектов в работоспособном состоянии, относятся к нормам расхода на ремонтно-эксплуатационные нужды

По масштабу применения нормы дифференцируются в соответствии с уровнями планирования и особенностями структуры управления, снабжения и нормирования и включают: отраслевые, региональные, системные нормы, нормы предприятий, а также агрегатные и подетально-узловые.

Отраслевые нормы служат для определения норм по предприятиям и организациям отдельных отраслей.

Региональные нормы предназначены для расчета потребности в материалах крупных компаний, имеющих производственные подразделение в нескольких странах или регионах.

Системные нормы представляют собой нормы, определяемые по отдельным объединениям в компании.

Нормы предприятия предназначены для определения потребности в материально-технических ресурсах производственных единиц, отдельно взятого предприятия.

Агрегатные нормы устанавливаются на агрегаты, оборудование, элементы технологического комплекса.

Подетально-узловые (пооперационные) нормы характеризуют расход материалов на проведение ремонта или на техническое обслуживание (определенную операцию технологического процесса) отдельных узлов, деталей, энергетического оборудования, сооружения.

По степени агрегации нормы делятся на индивидуальные и групповые.

Индивидуальные нормы определяют расход материала на единицу нормируемого объекта с учетом его использования в технологии производства или его технического состояния и условий эксплуатации.

Индивидуальные нормы подразделяются на:

1) дифференцированные по каждому виду и категориям ремонта;

2) суммарные — общий расход материалов в технологии на получение готовой продукции или проведение всех видов ремонта и технического обслуживания из расчета на один год эксплуатации объекта.

Групповые нормы рассчитываются на хозяйственный объект в целом с учетом структуры, технологии производства, технического состояния оборудования и планируемых объемов работы и, как правило, определяются по средневзвешенным значениям индивидуальных норм объектов.

По степени укрупнения нормы подразделяются на:

1) специфицированные нормы — нормы, определяемые по видам материально-технических ресурсов, т.е. по типоразмерам, маркам, профилям, составам и другим установленным характеристикам материально-технических ресурсов;

2) сводные нормы — нормы, устанавливающие расход однородных видов материально-технических ресурсов, по которым ведется расчет потребности и составляются балансы при разработке планов экономического и социального развития.

2.5. Основные принципы нормирования материалов

Основными принципами нормирования материалов являются:

— обеспечение прогрессивности норм на основе факторов научно-технического прогресса, организационно-технических мероприятий;

— учет важнейших факторов, влияющих на значение норм и обеспечение необходимой точности расчетов;

— охват наиболее распространенных (представительных) объектов нормирования;

— возможность пользования нормами для планирования и материального стимулирования;

— обеспечение сопоставимости норм, формируемых на различных уровнях планирования и управления, путем агрегирования и дезагрегирования, а также их взаимосвязи;

— систематическое обновление норм на основе передовых методов организации производства, эксплуатации и ремонта с учетом факторов научно-технического прогресса;

— обеспечение системности норм, предусматривающей информационную совместимость различных групп норм, возможность совместного использования данных норм с другими, при решении задач планирования и управления производственно-хозяйственной деятельностью на различных уровнях и фазах управления;

— возможность использования норм при решении задач планирования и управления.

2.6. Методы разработки и расчета норм расхода материалов

Для разработки норм расхода материала классически используется расчетно-аналитический или опытный метод.

При расчетно-аналитическом методе нормы расхода материала разрабатываются на основе прогрессивных показателей использования материала и установленного состава норм.

Полезный расход материала, принимаемый за основу при расчете, устанавливают по номинальным значениям расхода.

Основной исходной информацией при расчете норм расхода материалов являются:

— чертежи деталей (карты раскроя), сборочных единиц, спецификации;

— технологические документы;

— нормативы расхода материалов на единицу обрабатываемой поверхности, длины, массы или других параметров;

— нормативы отходов и потерь.

Расчетно-аналитический метод основывается на аналитических зависимостях, описывающих физическую сущность технологических процессов, изучении конструкторско-технологической документации и планах организационных мероприятий, направленных на внедрение последних достижений научно-технического прогресса с целью сокращения норм расхода и достижения экономии материально-технических ресурсов.

Для расчета нормы нормируемый объект необходимо расчленить на отдельные составляющие его элементы и вычислить расход материала на каждый из этих элементов с учетом связей между ними. На базе анализа определяются нормы расхода материалов по отдельным конструктивным элементам. Значение нормы в целом на нормируемый объект находится арифметическим суммированием значений этих элементов. При этом создаются необходимые условия для активного управления нормой расхода в целом, воздействуя на расход по ее элементам.

Главный недостаток метода состоит в сложности его практического применения, обусловленного необходимостью накопления и переработки большого объема информации.

Опытный метод разработки норм расхода материалов заключается в определении затрат материалов, необходимых для производства изделий, на основе данных измерений полезного расхода, технологических отходов и потерь, определяемых в лабораторных условиях или непосредственно в условиях производства. При этом должны быть учтены фактические условия расхода материалов в производстве.

При нормировании расхода материалов следует исходить из условия обязательного планового внедрения прогрессивной технологии, в том числе безотходных и малоотходных технологических процессов. Уровень внедрения безотходных и малоотходных технологических процессов должен быть объектов ежегодного планирования на промышленном предприятии. Прогрессивность технологических процессов должна оцениваться уровнем технологических отходов сырья и материалов.

Помимо расчётно-аналитического и опытного метода существует ещё целый ряд методов:

— статистический метод;

— метод корректирующих коэффициентов (экспертная оценка);

— метод аналогий (экспертная оценка).

Статистический метод допускается применять в тех случаях, когда отсутствуют в полном объеме исходные данные, необходимые для использования расчетно-аналитического или опытного метода. При этом нормы расхода материалов должны определяться на основе использования фактических данных о затратах ресурсов за ряд лет, а также расчетных коэффициентов, позволяющих учесть различия между объектами и результаты внедрения оргтехмероприятий. Следует иметь в виду, что статистические нормы не учитывают факторы научно-технического прогресса, опыт передовых предприятий и снижение затрат ресурсов.

Метод корректирующих коэффициентов — это метод экспертной оценки, применяемый для нестабильных процессов. То есть для определенных условий выводится некое среднее значение, которое потом подлежит корректировке с помощью коэффициентов, отражающих отклонения технологического процесса. Например, учитывается температура, колебания химического состава, качества сырья и т.д.

Метод аналогий тоже представляет собой экспертную оценку норм расхода, когда за основу принимается уже существующие нормы расхода материалов в подобных (аналогичных) технологических процессах. В этом случае эксперт обосновывает возможность применения таких норм и поправочных коэффициентов. Также возможна ситуация, когда нормы расхода рекомендованные производителем сырья или комплектующих утверждаются с поправочным коэффициентом, учитывающим фактически применяемый технологический процесс.

Как правило на практике применяется комбинированное использование нескольких методов.

2.7. Выбор объектов нормирования и измерителей норм

Выбор объектов нормирования в определяется структурой и технологическими особенностями производства. Объектом нормирования являются основные производственные фонды, материалы используемые в технологии, машины, оборудование и т.д.

Объекты нормирования объединяются в группы. Группы дезагрегируются на подгруппы и выбираются наиболее типичные представители подгруппы.

При выборе представителя следует исходить из того, что каждый типовой представитель по отношению к представляемой им группе или подгруппе должен отвечать следующим требованиям:

— обладать наибольшей типичностью, т.е. наиболее полно отражать основные особенности;

— иметь наиболее характерные виды, марки и структуры применяемых материалов;

— иметь наибольшее количественное применение в технологии и на предприяти;

— быть наиболее прогрессивным, экономически эффективным по принятым методам организации эксплуатации и ремонта.

Выбор единицы измерения измерителя нормы должен определяться условиями использования материальных ресурсов, особенностями планирования и материально-технического обеспечения, а также уровнем управления, на котором они используются.

Измерители норм включают две группы: стоимостные и натуральные показатели.

Основу для измерения расхода материалов составляют натуральные измерители.

Для большинства объектов нормирования единицей измерения индивидуальных норм служит натуральная единица измерения (литры, килограммы, штука, комплект, 10 однотипных машин и др.). Для других объектов норма расхода может быть определена как отношение расхода материала к измерителю технического параметра (производительность, мощность и т.д.). В практике нормирования норма расхода может устанавливаться также на 100 чел.-ч трудоемкости ремонта и технического обслуживания. По отдельным машинам и оборудованию возможна и целесообразна разработка индивидуальных эксплуатационных норм, где единицей измерения служит эксплуатационная характеристика, например, 100 тыс. км пробега автомобиля.

При выборе единицы измерения следует иметь в виду, что измеритель нормы расхода материала, определенный по одному какому-либо параметру, не всегда может оказаться достаточным. Поэтому более точным будет расчет, проводимый по нескольким техническим характеристикам.

Основным требованием, предъявляемым к измерителям норм, является возможность их агрегирования от одного уровня к другому. Выполнение этого требования обеспечивается несколькими способами:

— необходимо выбрать такой измеритель нормы, который имеется в систематической (статистической, плановой или оперативной) отчетности по всем уровням управления.

— в ряде случаев невозможно установить единые нормы на всех уровнях управления, поэтому при разработке норм возможно применение на уровне индивидуальных норм одного измерителя, а на уровне групповых — другого.

К основным требованиям при выборе измерителя норм относятся:

— обеспечение наиболее полной и объективной характеристики сущности и особенностей потребления материалов применительно к данному объекту нормирования;

— соответствие в максимальной степени единицам учета, принятым при планировании производства и материально-технического снабжения;

— отражение эффективности работы объектов нормирования;

— обеспечение стимулирования технического прогресса в области ремонта и технического обслуживания энергетических объектов;

— обеспеченно возможности агрегирования и дезагрегирования норм по уровням управления.

Кроме конструктивно-технологических и эксплуатационных характеристик критериями выбора измерителя норм могут служить технико-экономические показатели: стоимость, затраты на ремонт, объемы расхода материалов на эти цели, фондоотдача, выработка, возрастная характеристика оборудования и др.

2.8. Показатели использования сырья и материалов

Устанавливаются следующие основные показатели использования сырья и материалов:

— коэффициент использования;

— коэффициент раскроя;

— расходный коэффициент;

— выход продукта;

— коэффициент извлечения продукта из исходного сырья.

Коэффициент использования характеризует степень использования сырья и материалов в производстве продукции (работы) и определяется отношением полезного расхода (массы, теоретического расхода) к норме расхода материалов, установленной на производство единицы продукции (работы).

Коэффициент раскроя характеризует степень использования материалов при их раскрое и определяется отношением массы (объема, площади, длины) всех видов заготовок, полученных из исходного материала, к массе (объему, площади, длине) используемого материала.

Расходный коэффициент — показатель, обратный коэффициенту использования, определяется отношением нормы расхода сырья, материалов, установленной на производство единицы продукции (работы), к полезному их расходу.

Показатель выхода продукта (полуфабриката) применяется для оценки эффективности использования сырья и материалов в производстве и для расчетов планов производства продукции из планируемых для переработки сырья и материалов или потребности в исходных материалах на планируемый объем производства продукции. Он определяется отношением количества произведенного продукта (полуфабриката) к количеству фактически израсходованного сырья, материалов (например, выход литья из металлической части шихты, поковок и штамповок из слитков и проката).

Коэффициент извлечения продукта их исходного сырья характеризует степень использования полезного вещества, содержащегося в соответствующем виде исходного сырья. Он определяется отношением количества извлеченного полезного вещества из исходного сырья к общему количеству, содержащемуся в этом сырье.

Показатели использования сырья и материалов служат для оценки уровня прогрессивности установленных норм расхода сырья и материалов на производство единицы продукции и экономичности конструкции изделий (по сравнению с достигнутым уровнем соответствующих показателей образцов передовой отечественной и зарубежной техники). Они определяются отношением соответствующих норм расхода на единицу изделия к выбранному параметру, его технические характеристики (например, мощность, грузоподъемность, производительность).

При планировании производства продукции в единицах измерения технических параметров показатель расхода сырья и материалов на эту единицу является плановой нормой, по которой определяется потребность.

2.9. Управление запасами и методы расчета оптимальных запасов сырья, страховых запасов

Эффективное управление запасами позволяет организации удовлетворять или превышать ожидание потребителей, создавая такие запасы каждого товара, которые максимизируют чистую прибыль (3, стр. 15). Эффективное управление подразумевает наличие достаточного, но не слишком большого запаса нужных покупателю (внутреннему клиенту) товаров.

Недостаток производственных запасов у предприятия приводит к нарушению ритмичности его производства, снижению производительности труда, перерасходу материальных ресурсов из-за вынужденных нерациональных замен и повышению себестоимости продукции (6, стр. 224). Недостаток сбытовых запасов не позволяет обеспечить бесперебойный процесс отгрузки готовой продукции, соответственно это уменьшает объемы ее реализации, снижает размер получаемой прибыли и потерю потенциальной клиентуры потребителей продукции, выпускаемой предприятием. В то же время наличие неиспользуемых заказов замедляет оборачиваемость оборотных средств, отвлекает из оборота материальные ресурсы и снижает темпы воспроизводства и ведет к большим издержкам по содержанию самих запасов.

Функционирование предприятия при относительно высоком уровне у него запасов будет совершенно неэффективным (11, стр.47). В данном случае предприятие имеет у себя по отдельным группам товарно-материальных ценностей запасы больше действительно необходимых их значений – излишние запасы (“пролеживающие”). В связи с этим оно дополнительно должно вложить в них значительные оборотные средства, что приводит соответственно к недостатку свободных финансовых ресурсов – снижению платежеспособности предприятия, невозможности своевременно приобрести необходимые для производства материальные ресурсы, оборудование, рассчитаться с бюджетом и внебюджетными фондами по налогам и по зарплате с персоналом и т.д. (8, стр.23). Кроме того, высокий уровень излишних запасов приводит к увеличению издержек предприятия по содержанию самих запасов: необходимость иметь большие складские площади, нужно иметь увеличенный персонал (кладовщиков, грузчиков, бухгалтеров) для обработки и учета материалов, находящихся на складе, это дополнительные коммунальные платежи и налоги на имущество. Все это приводит к повышенным расходам на: амортизационные отчисления из-за созданных дополнительных складских помещений для хранения излишних запасов, затраты на зарплату увеличенного бухгалтерского и складского персонала (кладовщиков, грузчиков, обрабатывающих эти запасы), увеличенные коммунальные платежи – на освещение, отопление дополнительных складских помещений и т.д. Дополнительные издержки увеличивают себестоимость готовой продукции, выпускаемой промышленным предприятием, и снижают ее конкурентоспособность на рынке товаров.

Управление запасами включает в себя заказ, хранение и поставку требуемого ресурса. Задача управления запасами возникает, когда необходимо создать запас каких-либо материальных ресурсов с целью удовлетворения спроса на рассматриваемом интервале времени.

Так как затраты, связанные с управлением запасами носят довольно противоречивый

характер, то управление запасами становится процедурой поиска оптимума между недостаточным и избыточным запасам с целью получения минимальных затрат.

2.9.1. Методы и модели управления запасами

Существует достаточно много формальных методов управления запасами. Некоторые из них довольно просты с точки зрения проводимых расчетов, другие требуют знания сложных математических приемов и методов, но любая модель управления запасами должна дать ответ всего на 2 вопроса:

— сколько заказывать?

— когда заказывать?

Получение ответов на эти вопросы, позволяет сформировать стратегию управления запасами на предприятии. Из всего многообразия моделей управления запасами можно выделить 2 основных типа: модель оптимального размера заказа и модель периодической проверки. В первом случае стратегия управления запасами предполагает непрерывный контроль за состоянием запасов и размещение одного и того же размера заказа, когда уровень запасов достигнет некоторого минимума, называемого точкой заказа. Этот минимум необходим для бездефицитной работы на период, пока не будет получен новый заказ. Такой период носит название цикла заказа. Вторая стратегия предполагает проверку уровня запасов через равные промежутки времени и размещение заказа, размер которого рассчитывается по результатам проверки с учетом периода времени между проверками и цикла заказа.

Таким образом, решение обобщенной задачи управления запасами определяется следующим образом:

— при периодической проверке за состоянием запаса следует обеспечивать поставку ресурсов в объеме переменного размера заказа через равные интервалы времени;

— в случае непрерывного контроля за состоянием запаса необходимо размещать заказ фиксированного (оптимального) размера, когда уровень запасов достигнет точки заказа.

Размер заказа обычно определяется из условия минимизации суммарных затрат рассматриваемой системы управления запасами:

З=ЗнП+ЗнО+ЗнХ+ПД

Все затраты рассчитываются за определенный промежуток времени. Затраты на приобретение (ЗнП) представляют собой произведение цены ресурса на количество, необходимое для потребления на рассматриваемом промежутке времени. Эти затраты могут не зависеть от размера заказа, т.е. быть постоянными на рассматриваемом периоде времени, а могут меняться, если цена ресурса зависит от размера заказа.

Затраты на оформление заказа (ЗнО) – это расходы, связанные с размещением заказа. Их также называют затратами на подготовку заказа. Считается, что они не зависят от размера заказа и относятся к постоянным издержкам (условно-постоянным). В качестве затрат на оформление заказа могут выступать административные расходы по составлению и отсылке заказа, фиксированная плата за упаковку, транспортировку и доставку товаров. Очевидно, что чем чаще размещаются заказы (или чем меньше размер заказа), тем больше затраты на оформление заказа (за рассматриваемый период).

Затраты на хранение запасов (ЗнХ) представляют собой расходы на содержание запасов на складе (расходы на рабочую силу, арендную плату или налог на землю и недвижимость, отопление, освещение и т.п.). Такие затраты обычно указываются в сумме издержек на единицу товара за определенный период времени. Отсюда можно сделать вывод, что затраты на хранение растут с увеличением размера заказа.

Потери от дефицита (ПД) – это расходы, обусловленные отсутствием запасов. Обычно они связаны с ухудшением репутации поставщика у потребителя и с потенциальными потерями прибыли. Иногда предприятию приходится увеличивать расходы на приобретение, чтобы избежать дефицита и не потерять клиентов. Оценка потерь от дефицита – субъективный показатель, особенно когда оценивается стоимость потери доли рынка потребителей и возможное снижение дохода в будущем. Оценив поведение приведенных выше затрат в зависимости от изменения размера заказа, можно сделать вывод, что существует некая оптимальная точка (размер заказа), минимизирующая суммарные затраты, связанные с управлением запасами.

Самая простая модель управления запасами строится на допущении, что спрос за период – величина известная и к тому же постоянная. На практике такие случаи встречаются довольно редко. Чаще всего спрос на ресурс носит неопределенный характер, что значительно усложняет его оценку для выбора стратегии управления запасами. Неопределенность спроса заменяют на некоторую вероятностную оценку, задаваемую либо плотностью распределения его вероятности, либо законом распределения вероятности спроса.

Схема классификации спроса может быть выражена следующим образом (5, стр.81):

Рисунок 2. Классификация спроса на товары и запасы материалов

Наиболее точно характер спроса может быть рассмотрен с помощью вероятностных нестационарных распределений. Однако с математической точки зрения модель значительно усложняется, особенно если исследуется достаточно большой промежуток времени. В таком случае, рассматриваемый период времени делится на несколько отрезков, в которых распределение спроса стационарно.

Предложенная классификация представляет собой, по существу, отображение различных уровней абстракции описания спроса.

На первом уровне предполагается, что распределение вероятностей спроса стационарно во времени. Это означает, что для описания спроса в течение всех исследуемых периодов времени используется одна и та же функция распределения вероятностей. При таком предположении влияние сезонных колебаний спроса в модели не учитывается.

На втором уровне абстракции учитывается изменение спроса от одного периода к другому. Однако при этом функции распределения не применяются, а потребности в каждом периоде описываются средней величиной спроса. Это упрощение означает, что элемент риска при управлении запасами не учитывается, но зато исследуются сезонные колебания спроса, которые вследствие аналитических и вычислительных трудностей нельзя учесть в вероятностной модели. Т.е. перед нами компромисс: можно использовать с одной стороны, стационарные распределения вероятностей, а с другой стороны – переменную, но известную функцию спроса при допущении определенности.

На третьем уровне упрощения исключаются как элементы риска, так и изменение спроса. Тем самым спрос в течение любого периода на всем рассматриваемом промежутке времени предполагается равным среднему значению известного (по предположению) спроса. В результате этого предположения спрос можно оценить его постоянной интенсивностью.

Рассмотрим 5 основных моделей управления запасами (4, стр.124):

а) модель оптимального размера заказа. Самая простая и самая известная модель управления запасами. При ее использовании учитываются следующие допущения :

— спрос (D) за рассматриваемый период времени постоянен;

— цена приобретения (Р) постоянна;

— расходы на хранение (Н) определяются как установленная сумма издержек на единицу товара , т.е. Н – затраты на хранение единицы продукции. Они могут, например, указываться в долях или процентах от цены приобретения товара, т.е. Н=Р×i, где i – коэффициент затратности на хранение. Другие обозначения:

С – затраты на размещение одного заказа, Q – размер заказа, t – период времени между заказами; L – цикл заказа, PL – точка заказа, z – суммарные затраты по управлению запасами.

Оптимальный размер заказа рассчитывается по формуле:

Точка заказа будет равна:

Время между заказами:

Периодичность размещения заказов – обратная величина времени между заказами.

Так как спрос или цена в данной модели постоянны, то с точки зрения оптимизации суммарных затрат на управление запасами они не представляют никакого интереса . В данной модели оцениваются только затраты на оформление заказа и затраты на хранение:

Интерес с точки зрения реальных ситуаций при управлении запасами представляет так называемая «модель с разрывом цен», в которой предполагается наличие скидок при заказе партий определенного размера. В этой модели затраты на приобретение являются составной частью модели и подлежат обязательной оценке. В случае если размер заказа, при котором предоставляется скидка, меньше чем оптимальный, выгоднее размещать оптимальный размер заказа. В другом случае, для определения оптимальной стратегии необходимо оценить затраты при оптимальном размере заказа и затраты при размере заказа со скидкой и выбрать вариант с минимальными затратами.

б) модель размера производственного заказа. Если в качестве запаса рассматривать, например, комплектующие для сборки, то держатель запасов может быть одновременно и их поставщиком. Таким образом, при поступлении заказа начинается изготовление требуемых ресурсов и уровень запасов растет постепенно, по мере их изготовления. Одновременно с производством осуществляется и потребление ресурса. При достижении уровня запасов некоторой максимальной величины производство останавливается и начинается период простоя, когда расходуются произведенные запасы. Используемые переменные:

— D – спрос за период времени;

— Р- цена производства единицы продукции;

— С – затраты на наладку производства (аналогичные затратам на оформление заказа)

— Н – затраты на хранение единицы запаса;

— i – коэффициент затратности на хранение;

— R – норма выработки за период времени;

— Т – период между двумя производственными циклами;

— t – время одного производственного цикла;

— L – цикл заказа, т.е. время необходимое на производство;

— PL – точка заказа;

— Q – размер производственного заказа.

Необходимо отметить, что данная модель применима только в случае, если норма выработки ресурса превышает спрос за аналогичный период (R>D).

Тогда оптимальный размер производственного заказа рассчитывается по формуле:

Время между началами двух циклов производства рассчитывается следующим образом:

Тогда время производства будет равным:

Точка заказа зависит от величины цикла заказа и времени простоя производства. Если цикл заказа меньше времени простоя, то точка заказа рассчитывается по формуле:

В случае, если наладка следующего цикла производства начинается еще во время работы предыдущего цикла, точка заказа рассчитывается по формуле:

в) модель периодической проверки. Модели периодической проверки используются при управлении запасами, не имеющими принципиального значения для нормального функционирования предприятия и (или), когда нет возможности проводить постоянный контроль за состоянием запасов.

При этом уровень запасов проверяется через установленные промежутки времени (период проверки — t) и тогда же производится размещение заказа на требуемое количество ресурса (переменный размер заказа при фиксированных промежутках времени).

В таком случае модель периодической проверки автоматически дает ответ на один из вопросов стратегии управления запасами: когда заказывать.

Чтобы определить размер заказа, рассчитывается уровень пополнения запасов.

Уровнем пополнения (УП) запасов называется уровень запасов, необходимый для покрытия спроса в период проверки и цикла заказа.

Таким образом, исходя из значения спроса, нужно определить потребности в ресурсе на период пополнения запасов (T):

Рассчитав уровень пополнения, и проведя проверку наличных запасов (НЗ), определяют размер заказа (РЗ) как разницу между уровнем пополнения и наличными запасами:

РЗ=УП-НЗ

г) модели управления запасами при неопределенном спросе. При неопределенном спросе производятся предположения о соответствии спроса некоторому известному распределению вероятности. Наиболее часто в экономической сфере применяется нормальное, дискретное, равномерное, пуассоновское распределения.

Наиболее значимыми затратами при неопределенном характере спроса могут стать потери от дефицита.

С помощью допущения о распределении можно рассчитать вероятность того, что запасы закончатся при данной политике размещения заказов. Практически, поведение спроса рассматривают не на всем периоде времени управления запасами, а только на периоде цикла заказа (в модели оптимального размера заказа) или периоде пополнения запасов (в модели периодической проверки). Размер заказа обычно определяется для средней величины спроса на рассматриваемом промежутке.

Чтобы избежать потерь от дефицита в эти периоды, к точке заказа или уровню пополнения добавляется некоторый буферный запас (резерв), достаточный для покрытия спроса на период цикла заказа или период пополнения запаса.

Размер буфера определяется таким образом, чтобы вероятность истощения запаса (α) не превышала наперед заданной величины.

Предположим, что f(x) – плотность распределения вероятностей спроса в течение цикла заказа. При этом вероятность дефицита не должна превышать некоторого значения α. Другими словами, требуемый уровень обслуживания не должен быть ниже, чем 1- α. Тогда размер резервного запаса определяется из условия:

Аналогично можно рассчитать буферный запас для модели периодической проверки.

д) многопродуктовая модель. Когда необходимо заказывать различные товары из различных источников при ограничениях на емкость складских помещений. Пусть имеется n видов ресурсов (i=1,2,…,n). Если взаимодействие между товарами отсутствует, то издержки работы подобной системы управления запасами в единицу времени, связанные с размещением заказов и содержанием запасов товаров n видов имеют вид:

Ограничения на величину складских помещений примет тогда вид:

где f(i) – расход складской площади на единицу i-го товара;

F – общая площадь складских помещений

Для минимизации функции затрат и при учитываемых ограничениях на складские площади составим функцию Лагранжа:

где λ – неопределенный множитель Лагранжа.

Продифференцировав это уравнение, найдем значения Qi:

Очевидно, что если ограничение на емкость складских помещений значительно, размер оптимальной партии уменьшится и вырастут затраты на содержание запасов. Оценив эти затраты, можно сравнить их с затратами на покупку или аренду дополнительных складов.

Представленные модели позволяют в вопросах управления запасами увидеть изнутри различные проблемы и возможные варианты их решения в том, что касается управления запасами и разработки эффективной политики подачи заказов.

Однако следует подчеркнуть, что во многих случаях эти варианты являются в лучшем случае лишь первым шагом на пути к оптимальному решению. Часто разработка политики подачи заказов должна вестись в свете практического опыта.

Ниже перечислены несколько факторов, которые влияют на пригодность методов и моделей управления запасами:

— спрос может иметь значительные колебания, иметь серьезную сезонную составляющую;

— контроль за использованием запасов и отслеживание количества наличных запасов может быть очень затруднен на практике;

— оптимальные размеры заказов, рассчитанные с помощью соответствующих моделей, могут быть неприемлемы с точки зрения транспортных или других условий доставки, ограничений на время хранения запасов и т.п.;

— цикл заказа не обязательно может быть детерминированным;

— если различные товары приобретаются у одного и того же поставщика, выгоднее совмещать поставку запасов;

— во многих случаях нельзя точно определить цену за единицу данного товара. Помимо скидок при покупке крупных партий, могут появиться и другие факторы, которые оказывают воздействие на цену за единицу товара. Сюда относятся дополнительные стимулы, предлагаемые поставщиками, например, бесплатная перевозка (доставка), отсрочка платежей и скидки на «наборы» изнескольких изделий. Кроме того, на оценку общей стоимости, особенно товаров с длительными сроками поставки или хранения, могут повлиять инфляционные процессы и пр. Расходы на подготовку заказа и хранение запасов могут меняться по мере изменения стратегии размещения заказов, так как чаще всего состоят из постоянной и переменной частей.

— при управлении большим номенклатурным составом запасов применяется метод АВС, согласно которому запасы ресурсов делятся на категории по степени важности в зависимости от их стоимости. Категория А включает ограниченное количество наиболее ценных видов ресурсов, которые требуют постоянного скрупулезного учета и контроля. Для этих ресурсов обязателен расчет оптимального размера заказа. Категория В составлена из тех видов запасов, которые в меньшей степени важны для предприятия и которые оцениваются и проверяются при ежемесячной инвентаризации (метод периодической проверки и, иногда, оптимального размера заказа). Категория С включает широкий ассортимент оставшихся малоценных видов товарно-материальных ценностей, закупаемых обычно в большом количестве.

2.9.2. Нормирование уровня производственных запасов

Нормирование уровня производственных запасов – это определение минимального размера по видам запасов и материальных ресурсов для бесперебойного обеспечения производства. На практике применяют три основных метода нормирования, которые позволяют получить нормы, характеризующие минимальные запасы товарно-материальных ценностей, рассчитанные в днях запаса или в процентах к определенной базе: аналитический, коэффициентный и метод прямого счета (20).

Аналитический метод использует фактические данные о величине оборотных средств. При этом, уточняются излишние и ненужные запасы, вносятся поправки на изменение условий производства и снабжения. Уточненный результат этих расчетов и считается нормативом оборотных средств на планируемый период. Этот метод используется в тех случаях, когда не предполагаются существенные изменения в условиях работы предприятия и средства, вложенные в материальные ценности и запасы, имеют большой удельный вес.

Коэффициентный метод состоит в том, что нормативы на планируемый период рассчитываются путем внесения поправок (с помощью коэффициентов) в нормативы предшествующего периода. Коэффициенты учитывают изменение объемов производства, оборачиваемость оборотных средств, ассортиментные сдвиги и другие факторы.

Метод прямого счета состоит в том, что рассчитываются суммы оборотных средств по каждому конкретному виду товарно-материальных ценностей, затем они складываются, и в результате определяется норматив по каждому элементу нормируемых оборотных средств. Общий норматив представляет сумму нормативов по всем элементам. Этот метод является наиболее точным, обоснованным, но вместе с тем довольно трудоемким.

Как правило, нормы устанавливаются на определенный период времени (квартал, год), но могут действовать и в течение более длительного периода.

Норма в днях по производственным запасам (сырью, материалам, покупным полуфабрикатам) складывается из времени: выгрузки, приемки, складской обработки и лабораторного анализа (подготовительный запас); нахождения материалов на складе для текущего производственного процесса (текущий запас) и страхового, или гарантийного, запаса (страховой запас); подготовки материалов к производству (технологический запас); пребывания материалов в пути (транспортный запас).

Наибольший удельный вес в общей норме оборотных средств по группе материалов занимает норма текущего запаса.

Текущий запас — постоянный запас материалов, полностью подготовленных к запуску в производство и предназначенных для бесперебойной работы предприятия. Его величина зависит от среднесуточного потребления материалов, интервала между очередными поставками, размера партий поставок и партий запуска в производство. Для многих материалов интервал между очередными поставками берется в половинном размере или рассчитывается среднеарифметическим методом (19).

Максимальная величина текущего запаса ( ЗМАХ ) определяется по формуле:

где АП – среднесуточная потребность в данном материале, натуральные единицы измерения;

Т – время между двумя очередными поставками, дни.

При этом среднесуточное потребление устанавливается делением общей потребности в данном материале в плановом периоде (год, квартал, месяц) на количество календарных дней за тот же период, если предприятие работает непрерывно, или на количество рабочих дней, если не работает в праздничные или выходные дни.

Средняя величина текущего запаса (его часто называют переходным запасом) определяется делением максимальной величины текущего запаса пополам.

К следующему по значимости относится страховой запас (18), который создается на случай возможных срывов поставок во времени, задержек в пути, поступления некачественных материалов и т.п. В отличие от текущих страховые запасы являются величиной условно постоянной и в нормальных условиях поддерживаемой и неприкосновенной. Размер страхового запаса устанавливается обычно в процентах к нормам оборотных средств на текущий запас (от 30% до 50%). Страховой запас можно также определить по формуле:

ЗС=Адн·Пд

где Адн – норма страхового запаса материалов, дни;

Пд – среднедневная потребность в данном виде материалов, руб.

Расчет нормативного страхового запаса сырья, основных материалов и покупных полуфабрикатов можно рассчитать по формуле:

ЗСТР М=ПМ·(ТО+ТТР+ТПР+ТПОД),

где ПМ – среднемесячное потребление материала;

ТО – время на отгрузку материала поставщиком;

ТТР – время транспортировки;

ТПР – время на приемку материала потребителем;

ТПОД – время на подготовку материала к производству.

Страховой запас готовой продукции необходим для компенсирования возможных простоев производства и для удовлетворения потребностей новых потребителей. Расчет норматива страхового запаса готовой продукции осуществляется по формуле:

ЗСТР ГП=РП·(ТУ+ТК+ТХР+ТТР ГП),

где РП – среднемесячная реализация готовой продукции;

ТУ – время подбора, упаковки отдельных видов продукции в определенном ассортименте и количестве;

ТК – время на комплектование партии отгружаемой продукции до размеров, соответствующих заказам или договорам;

ТХР – время хранения на складе продукции, вывозимой покупателями в сроки, установленные в соответствии с договором поставки;

ТТР ГП – время транспортировки готовой продукции со склада предприятия до места погрузки и сдачи ее транспортным организациям.

На предприятиях формируется и так называемый подготовительный или технологический запас, который необходим для подготовки к производству. Норма подготовительного запаса определяется с учетом конкретных условий производства и включает в себя время на прием, разгрузку, оформление документов и подготовку к дальнейшему использованию сырья, материалов и комплектующих. Величина такого запаса определяется по формуле:

ЗТЕХ=АП·ТЦ,

где АП – среднесуточная потребность в данном материале, натуральные единицы измерения;

ТЦ – длительность технологического цикла, дни.

В процессе разработки плана снабжения одной из важнейших задач является установление такой величины запасов, которая была бы достаточна для обеспечения процесса производства и, в то же время, минимальна.

2.10. Методики оценки рисков и управление рисками в цепочках поставок

В настоящее время управление рисками (риск-менеджмент) является самостоятельной областью знаний и фактически – специальностью (10). Применительно к управлению цепочкой поставок существует Supply Chain Risk Management (SCRM) – риск-менеджмент в цепях поставок, в котором обычно выделяют три ключевых элемента:

— определение (идентификацию) рисков;

— анализ рисков;

— управление рисками.

В общем случае процесс SCRM может быть представлен в виде цикличной схемы (рис.3.)

Рисунок 3. Цикл процесса SCRM

Риски в цепях поставок многообразны и влияют практически на все ключевые бизнес-процессы. Естественно, что способы идентификации, анализа и методы управления рисками в сильной степени зависят от их вида и возможного места возникновения в цепи поставок. Есть несколько простых правил, которые должны применяться при управлении рисками в цепях поставок:

— будьте конкретны в описании рисков;

— представляйте конкретные риски в количественном выражении;

— двигайтесь от изучения рисков к управлению ими;

— определите какие ресурсы необходимы для управления рисками;

— составьте приемлемый план мероприятий по управлению рисками.

Идентификация риска – это выявление источников рисков, способных нанести ущерб контрагентам цепи поставок, их видов и перечня. К распространенным логистическим рискам в цепи поставок, как правило, относят:

— риски, связанные непосредственно с транспортировкой груза на конкретном транспортном средстве, включая поломку подвижного состава, дорожно-транспортные происшествия, угон или пропажу транспортного средства, взрывы, повреждения при погрузке, укладке, выгрузке, повреждение тары (упаковки), утрату или неправильное оформление документов и т.д.;

— риски утраты качества или повреждения груза при хранении, складировании и других операциях на складах и при подготовке к отгрузке;

— риски, связанные с задержкой груза при таможенном оформлении импорта-экспорта.

Идентифицировать грозящие риски в цепи поставок до их появления возможно с привлечением экспертов или специалистов в области прогнозирования рисков. При идентификации важно выделить влияющие на величину неопределенности и риска факторы. В логистических бизнес-процессах цепи поставок к ним относят:

— характеристики товара и его упаковки;

— средства транспортировки, особенности логистической инфраструктуры (например, типы складов, виды оборудования для грузопереработки и т.п.);

— время цикла выполнения заказа, вид маршрута при доставке заказа и т.д.

Пример перечня рисков приведен ниже в таблице 2.

Таблица 2. Пример перечня рисков

Идентификация риска позволяет впоследствии получить качественную и количественную оценку риска – оценку вероятности наступления опасности, прогнозирование вероятности уровня потерь в цепи поставок и их стоимостной или натуральной величины. Шкалы таких оценок можно увидеть в таблицах 3 и 4.

Таблица 3. Оценка вероятности возникновения рисков

| Шкала | 1 | 2 | 3 | 4 | 5 |

| Описание | Невозможно | Почти невозможно | Возможно | Вероятно | Достаточно вероятно |

| Детальное описание | Риск не может возникнуть при обычных условиях | Риск может возникнуть при некоторой редкой комбинации условий | Риск может возникнуть при некоторой комбинации условий, есть примеры реализации | Риск скорее всего возникнет при обычных условиях, примеры реализации есть в последнее время | Риск точно ожидается или уже реализуется |

| % вероятности | <5% | 5-20% | 20-50% | 50-90% | >90% |

Таблица 4. Оценка уровня возможных потерь

| Шкала | 1 | 2 | 3 | 4 | 5 |

| Описание | Незначительная | Минимальная | Средняя | Значительная | Критическая |

| Детальное описание | Риск приведет к очень небольшим приемлемым потерям, не влияющим на операционные результаты | Риск приведет к небольшим приемлемым потерям, несущественно влияющим на операционные результаты | Риск приведет к заметным, но терпимым потерям, несущественно влияющим на операционные результаты | Риск приведет к заметным потерям, которые можно выдержать, существенно влияющим на операционные результаты | Риск приведет к заметным потерям, существенно влияющим на операционные результаты |

| % серьезности | <1% влияния на операционные результаты | 1-5% влияния на операционные результаты | 5-20% влияния на операционные результаты | 20-30% влияния на операционные результаты | >30% влияния на операционные результаты |

Полученные оценки позволяют далее разработать решения о предотвращении (контроле) риска – организационно-технологические и экономические мероприятия, предпринимаемые с целью минимизации размеров ущерба и при регулировании убытков контрагентов цепи поставок.

В абсолютном выражении риск может определяться величиной возможных потерь в материально-вещественном (физическом) или стоимостном (денежном) выражении, если вид ущерба поддается измерению в данной форме. В относительном выражении риск определяется как величина возможных потерь, отнесенная к любой базе: имущество предприятия; общие затраты ресурсов; ожидаемый доход (прибыль). Наиболее трудно оцениваемые и предотвращаемые риски в цепях поставок возникают как форс-мажорные. При этом, компания сама решает какими рисками управлять. Совмещая таблицы 3 и 4, можно получить итоговую таблицу, характеризующую границу терпимости к риску (таблица 5). Риски красных зон должны быть митигированы при условии адекватности затрат, риски желтых зон являются пограничными и не всегда требуют разработки мероприятий. Риски белых зон, как правило не требуют каких-либо действий.

Таблица 5. Граница терпимости к риску

| ПОСЛЕДСТВИЯ | ||||||

| Незначительные | Минимальные | Средние | Значительные | Критические | ||

| ВЕРОЯТНОСТЬ | Невозможно | |||||

| Почти невозможно | ||||||

| Возможно | ||||||

| Вероятно | ||||||

| Достаточно вероятно | ||||||

Вся деятельность по управлению рисками в конечном итоге предполагает накопление знаний о рисковых факторах. Обмен опытом и информацией между партнерами дает возможность сформировать соответствующую базу данных, позволяя реализовать интегрированный подход к управлению рисками. Осуществляя информационный обмен, участники системы поставок более точно прогнозируют развитие ситуации и планируют свои действия. Крупные международные компании, такие как Intel и General Motors создают специальные центры оперативного реагирования, задачи которых – собирать данные, позволяющие избежать сбоев и координировать ответные действия, если сбой происходит (4). В случае сбоя такие центры выясняют факты и доводят до партнеров информацию о характере развития событий и реализуемых мероприятиях, интерпретируя эту информацию в интересах компании. Наличие актуальных и достоверных данных, готовность делиться информацией убеждают поставщиков и потребителей, что компания владеет ситуацией.

Идентификация рисков позволяет выявить слабые места или ограничения системы поставок, расширение которых открывает новые возможности развития.

Выводы

Обзор теоретических аспектов изучаемой проблемы включал в себя следующие блоки:

- расчет производственной мощности промышленного предприятия;

- виды неэффективностей в работе производственного оборудования и расчет производительности оборудования с учетом неэффективностей;

- нормативы и нормы расхода, их классификация и основные принципы нормирования;

- управление запасами и методы расчета оптимальных запасов сырья, страховых запасов;

- методики оценки рисков и управление рисками в цепочках поставок

Обзор литературы и теоретических концепций по выбранному направлению исследования позволяет сделать следующие выводы:

- Автор не смог найти работ, полностью посвященных структурированному подходу нормирования запасов на новых, еще не запущенных производственных площадках при неопределенном спросе и в интересах обеспечения ритмичности их деятельности. В различных источниках, в том числе и литературе встречаются основные положения нормирования расхода материалов и разнообразные способы расчета запасов материалов, но в основе таких подходов чаще всего лежат известный спрос и производительность отдельно взятых уже работающих предприятий.

- Автор считает, что для обеспечения ритмичности в работе предприятия недостаточно разработать единоразово нормы запасов основных материалов, необходим механизм контроля и обновления этих норм с учетом повышения производительности нового предприятия после фазы запуска.

- В ходе дальнейшего исследования автор предполагает сформировать такую систему нормирования производственных запасов, которая позволит обеспечить ритмичность в работе предприятия в 2018 году при условии, что из месяца в месяц будет гарантированно распродаваться 50% от проектной мощности.