Введение

Темой и целью выпускной квалификационной работой является разработка технологического процесса механической обработки детали «Крышка фланцевая».

Курсовой проект выполнен с использованием методической, учебной, технической справочной литературы и нормативной документации.

Целью работы является разработка технологического процесса производства детали «Крышка фланцевая».

Для достижения поставленной цели необходимо решить следующие задачи:

- описание конструкции и служебного назначения детали.

- анализ чертежа детали (размеры, допуски, технические требования).

- определение типа производства.

- выбор заготовки.

- разработка маршрута обработки детали.

- выбор технологических баз и схемы базирования на всех операциях.

- выбор оборудования.

- составление последовательных переходов для операции.

- выбор режущего, вспомогательного, мерительного инструмента, приспособления.

- расчет режимов резания.

- расчет припусков.

- расчет технологических норм времени.

- расчет приспособления

- расчет контрольно-измерительного инструмента.

1. Общий раздел

1.1 Описание конструкции и служебного назначения детали

Габаритные размеры детали «Крышка фланцевая» — Ø100х120 мм. В детали выполнено точно отверстие с допуском соосности. Следовательно, деталь должна сопрягаться с ответной деталью. Выполнено четыре отверстия, подразумевается крепления детали за эти отверстия. Крышка предназначена для зашиты фланца от внешних повреждений, грязи, пыли.

1.2 Описание марки и материала детали

Материал детали:

Марка — 12Х18Н10Т

Нержавеющая сталь коррозионно-стойкая аустенитного класса

Детали, изготовленные из этой марки стали, можно эксплуатировать в различных агрессивных средах, а также при высоких температурах (до +600 °С). Очень часто из нержавеющей стали 12Х18Н10Т производятся сварные аппараты и сосуды, а также различные типы нержавеющих труб для трубопроводов.

Химический состав указан в таблице 1.

Таблица 1 – Химический состав 12Х18Н10Т в %

| Химический элемент | Кремний (Si), не более

| Медь (Cu), не более

| Марганец (Mn), не более

| Никель (Ni)

| Титан (Ti)

| Фосфор (P), не более

| Хром (Cr)

| Сера (S), не более

|

| % | 0.8

| 0.30

| 2.0 | 9.0-11.0 | 0.6-0.8 | 0.035 | 17.0-19.0 | 0.020 |

1.3 Анализ эскиза и технологичности детали

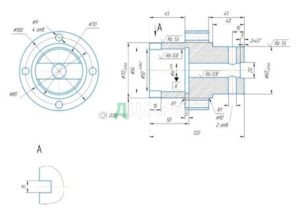

Эскиз детали состоит из двух видов, что позволяет точнее определить её конструкцию (рис. 1)[1].

Рисунок 1 – Эскиз детали

Поверхности детали представлены на рис. 2.

Рисунок 2 – Поверхности детали «Крышка фланцевая»

Обрабатываемые поверхности детали простой формы, допуска размеров легко достижимы. Затруднения вызывает обработка отверстия 18, расположенное на криволинейной поверхности, необходимо специальное приспособление. Подвод инструмента ко всем обрабатываемым поверхностям удобен. Деталь жесткая. Для механической обработки используется серийно выпускающийся инструмент фирмы SandvikCoromant. В качестве измерительного и контрольного инструмента используется штангенциркули, микрометры, калибры-пробки, изготовленные по ГОСТ.

Заготовка для изготовления детали получена методом штамповки на паровоздушном молоте.

В таблице 2 представлены назначения поверхностей.

Таблица 2 – Поверхности детали

| № | Назначение поверхности | Квалитет | Шероховатость, Ra, мкм |

| 1 | Свободная | 14 | 6,3 |

| 2 | Переходная | 14 | 6,3 |

| 3 | Свободная | 8 | 1,6 |

| 4 | Свободная | 14 | 6,3 |

| 5 | Свободная | 8 | 1,6 |

| 6 | Переходная | 14 | 6,3 |

| 7 | Свободная | 14 | 6,3 |

| 8 | Свободная | 14 | 6,3 |

| 9 | Свободная | 14 | 6,3 |

| 10 | Переходная | 14 | 6,3 |

| 11 | Сопрягаемая | 8 | 1,6 (Соосность 0,08) |

| 12 | Свободная | 14 | 6,3 |

| 13 | Посадочная | 9 | 0,8 |

| Продолжение таблицы 2 | |||

| 14 | Свободная | 14 | 6,3 |

| 15 | Свободная | 14 | 6,3 |

| 16 | Свободная | 14 | 6,3 |

| 17 | Сопрягаемая | 7 | 0,8 |

| 18 | Крепежное отверстие (2 отв.) | 14 | 6,3 |

| 19 | Посадочная | 14 | 6,3 |

| 20 | Посадочная | 14 | 6,3 |

| 21 | Крепежное отверстие (4 отв.) | 14 | 6,3 |

| 22 | Посадочная | 14 | 6,3 |

| 23 | Посадочная | 14 | 6,3 |

По совокупности всех критериев, деталь «Крышка фланцевая» является технологичной.[2]

2 Технологический раздел

2.1 Определение типа производства

Тип производства определяется по таблице 3.

Таблица 3 – Определение объема производства

| Масса, кг | Единичное, шт | Серийное, шт | Массовое, шт | ||

| Мелкое | Среднее | Крупное | |||

| <1 | <10 | 10..2000 | 1500..100000 | 75000..200000 | >200000 |

| 1..2,5 | <10 | 10..2000 | 1000..50000 | 50000..100000 | >100000 |

| 2,5..5 | <10 | 10..500 | 500..35000 | 35000..75000 | >75000 |

| 5..10 | <10 | 10..300 | 300..25000 | 25000..50000 | >50000 |

| >10 | <10 | 10..200 | 200..20000 | 10000..25000 | >25000 |

Исходя из массы детали (0,77 кг) и количества деталей в партии (15000 шт) установлен тип производства среднесерийный. Это форма организации производства, для которой характерен выпуск изделий большими партиями (сериями) с установленной регулярностью выпуска. Стоит отметить, что в среднесерийном производстве изделия изготавливают сериями или партиями, состоящими из однотипных по конструкции и одинаковых по размерам деталям, запускаемых в производство одновременно. Основной принципе такого производства – изготовление всей партии (серии) целиком как в обработке, так и в сборке. В серийном производстве техпроцесс разработан таким образом, что отдельные операции закреплены за отдельными станками, за счет этого возможна параллельно-последовательная организация производственного процесса. Особенности серийного производства обуславливают экономическую целесообразность выпуска продукции по циклически повторяющемуся графику.

2.2 Выбор заготовки и метод её получения

Метод выполнения заготовок для деталей машин определяется назначением и конструкцией детали, материалом техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Способ получения заготовки выбирается штамповка на паровоздушном молоте. Для окончательного определения способа получения заготовки необходимо рассчитать коэффициент использования материала (КИМ), который должен быть больше 70%. Чем выше КИМ, тем выгоднее использовать данный способ получения заготовки. Коэффициент использования материала показывает, сколько процентов материала используется по назначению.

Рисунок 3 — Штамповка

Где mд и mз – масса детали и заготовки соответственно.

Коэффициент использования материала КИМ, при горячем прокате

Рисунок 4 – Прокат

КИМ штамповки на паровоздушном молоте больше, чем КИМ проката, следовательно, для получения заготовки выбирается способ штамповки на паровоздушном молоте.

2.3 Разработка маршрута обработки детали

Предлагается следующий технологический маршрут обработки детали «Крышка фланцевая»:

- Штамповка на паровоздушном молоте

- Нормализация

- Комплексная

- Комплексная

- Сверлильная

- Контрольная

2.4 Выбор технологических баз и схемы базирования

Операция 015 Комплексная.

Базирование на станке осуществляется в 3-х кулачковом патроне с упором в торец детали в соответствие с рисунком 4. Заготовка лишается 5 степеней свободы.[1]

Рисунок 4 – Схема базирования на операции 015

Операция 020 Комплексная.

Базирование на станке осуществляется в 3-хкулачковом патроне с упором в торец детали в соответствие с рисунком 5. Заготовка лишается 5 степеней свободы.

Рисунок 5 – Схема базирования на операции 020

Операция 025 Сверлильная

Базирование на вертикально-сверлильном станке осуществляется в специальное приспособление, упор в торец, две призмы, установочный палец и поджимается сверху зажимным устройством, показано на рисунке 6. Заготовка лишается 6 степеней свободы.

Рисунок 6 – Схема базирования операции 030

2.5 Выбор оборудования

Оборудование для обработки детали должно обладать высокой точностью. Для достижения высоких показателей точности и качества поверхности необходимо обрабатывать деталь за наименьшее количество установов[3].

Для штамповки используется молот паровоздушный М1345 (рис. 7)

Характеристики молота указаны в таблице 4.

Рисунок 7 – паровоздушный молот М1345

Таблица 4 – Характеристики паровоздушного молота М1345

| Параметры | Молот М1345 |

| Номинальная масса падающих частей, кг | 3150 |

| Энергия удара, не менее, кДж | 80 |

| Наибольший ход бабы, мм | 1150 |

| Расстояние между стойками в свету, мм | 2800 |

| Расстояние между направляющими в свету, мм | 630 |

| Продолжение таблицы 4 | |

| Высота рабочей зоны в свету, мм | 630 |

| Число ударов бабы в минуту | 56 |

| Расстояние от зеркала нижнего бойка до уровня пола, мм | 750 |

| Размеры зеркала бойка, мм | |

| Длина | 600 |

| Ширина | 340 |

| Избыточное давление пара или воздуха, МПа | 0.6-0.8 |

| Допускаемая температура перегрева пара, С | 200 |

| Габаритные размеры молота, мм | |

| слева направо | 5100 |

| спереди назад | 2490 |

| Высота над уровнем пола | 5895 |

| Масса, кг | 47250 |

Для термообработки данной детали подходит печь RHTC 80-450/15 (рис. 8). Технические характеристики приведены в таблице 5.

Рисунок 8 – Печь RHTC 80-450/15

Таблица 5 – Характеристики RHTC 80-450/15

| Внешние размеры,мм, Д-Ш-В | 440-820-585 |

| Обогреваемая длина, мм | 450 |

| Температура максимальная, Cº | 1500 |

| Потребляемая мощность, кВт | 11.3 |

| Масса, кг | 70 |

Для механической обработки данной детали подходит горизонтальный токарный центр L2000LY (рис. 9). Технические характеристики приведены в таблице 6.

Рисунок 9 — горизонтальный токарный центр L2000LY

Таблица 6 – Характеристики горизонтального токарного центра L2000LY

| Диаметр патрона мм | 203 |

| Макс. диаметр обработки мм | 420 |

| Макс. длина обработки мм | 760 |

| Диаметр над станиной мм | 870 |

| Частота вращения шпинделя об/мин | 5000 |

| Мощность привода шпинделя кВт | 22/11[18.5/11] |

| Перемещения по осям X/Y/Z/ZB мм | 265/120(±60)/830 |

| Скорость быстрой подачи по осям X/Y/Z/ZB м/мин | 30/10/30/30 |

| Кол-во инструментов ед | 12 |

| Габаритные размеры станка ДхШхВ мм | 3600x1890x1950 |

| Вес станка кг | 6000 |

Для сверлильной операции подходит Радиально-сверлильный станок Z30132 (рис. 10). Характеристики приведены в таблице 7.

Рисунок 10 — Радиально-сверлильный станок Z30132

Таблица 7 – Характеристики 2Н118-1

| Диаметр сверления мм | 132 |

| Конус шпинделя | Метрич. 80 |

| Расстояние между осью шпинделя и колонной (мин-макс), мм | 600 — 4200 |

| Продолжение таблицы 7 | |

| Количество скоростей шпинделя | 22 |

| Размер стола мм | 850 х 1350 |

| Диаметр колонны, мм | 800 |

| Частота вращения шпинделя об/мин | 6.3 — 800 |

| Число скоростей | 16 |

| Электродвигатель привода главного движения кВт(об/мин) | 18.5 |

| Габариты мм | 6075 х 2000 х 4850 |

| Масса кг | 29000 |