Технологическая часть

Операционный технологический процесс

Технологический процесс упрочнения и восстановления деталей плазменным напылением включает в себя следующие операции:

— зачистка поверхности;

— контроль восстанавливаемой поверхности;

— наплавка;

— абразивная обработка поверхности детали;

— контроль;

— подготовка порошка;

— сушка порошка;

— плазменное напыление покрытия;

— контроль качества покрытия.

Зачистка изношенной поверхности металлической щеткой производится для извлечения из поверхностного слоя детали внедрившихся инородных тел грунта, снятия оксидной пленки металла.

Контроль восстанавливаемой поверхности проводят для обнаружения сильно изношенных участков подлежащих наплавке.

Наплавку применяют в случае обнаружения на напыляемой поверхности раковин, трещин, сколов, при неравномерности износа. Придают необходимую конфигурацию детали.

Абразивная обработка напыляемой поверхности детали производится шлифовальным кругом для получения необходимой шероховатости. Такая обработка необходима для удаления оксидной пленки, что активизирует напыляемую поверхность для обеспечения образования химических связей между этой поверхностью и напыляемыми частицами, а также получаемые микронеровности дают возможность механического зацепления напыляемых частиц с основой. Подготовленная поверхность не должна иметь блестящих участков.

Проводимый перед напылением контроль детали необходим для проверки напыляемой поверхности на отсутствие замасливания, загрязнения, возможные в процессе хранения.

Подготовку порошка следует проводить в случае продолжительного его хранения, т.к. слежавшиеся частицы образуют комки.

Сушка порошка необходима для придания ему требуемых характеристик, обеспечивающих образование качественного напыленного слоя.

Окончательным контролем проверяют напыленную деталь на отсутствие газовых раковин, трещин, отслоений и выдерживание требуемых геометрических размеров.

Типовая схема напыления покрытий плазменным методом

Рисунок 27 – Типовая схема напыления покрытий плазменным методом

Порошковые распылители в зависимости от свойств и размеров частиц могут осуществлять подачу присадочного материала:

- непосредственно в плазменную струю на выходе из плазмотрона;

- под углом к соплу плазмотрона, навстречу потоку ионизированного газа;

- внутрь сопла плазмотрона в заанодную зону или в доанодную зону плазменной дуги.

Подача порошка в плазменную струю используется в плазмотронах большой мощности. Такая схема подачи не влияет на формирование потока плазмы, а плазмотроны характеризуются завышенной мощностью, чтобы тепла плазменной струи хватило на нагрев порошка.

Подача порошка в доанодную зону наиболее выгодна с точки зрения теплообмена, но сопряжена с перегревом частиц в сопле и забиванием сопла расплавленными частицами, что приводит к необходимости выдвижения повышенных требований к равномерности подачи порошка.

Эффективность нагрева частиц порошка можно повысить при одних и тех же параметрах режимов путем более равномерного его распределения по сечению горячей зоны плазменной струи. Этому способствуют конструкции плазмотронов, позволяющие вводить порошок в плазменную струю не через одно отверстие, а, например, через три, расположенных под углом 120°. При этом КПД нагрева порошка изменяется от 2 до 30 %.

Подготовка порошков

Порошки перед засыпкой в дозирующее устройство должны быть просушены при периодическом перемешивании при температуре 120-150оС в течение 2-3 ч. Толщина слоя засыпки в противень не более 20 мм.

Просушенные порошки просеивают через сито с сеткой по ГОСТ 3584-73 или ГОСТ 6613-73. Для нанесения покрытий используют порошок гранулометрического состава 40-63 мкм и 63-100 мкм [4].

Приготовленные порошки допускается хранить на воздухе при температуре (25+10) о С и относительной влажности 70% в течении 8 часов. При хранении порошков более длительное время перед применением их следует просушить по вышеуказанному режиму [11].

Вспомогательные материалы

При пескоструйной обработке напыляемой поверхности рекомендуется применять электрокорунд марки 13А, 14А зернистостью 60-80 и зернистостью 120-160 ГОСТ 3647-71 или дробь ДСК (ДЧК) зернистостью 0,8-1,5 ГОСТ 11964-66.

В качестве рабочего газа используется сжатый воздух по ГОСТ 11882-73 с чистотой не ниже 9 класса по ГОСТ 17433-80.

В качестве катодов плазменных распылителей используются медные электроды с гафниевой вставкой (ТУ 48-4-389-76).

Для очистки поверхности изделий перед нанесением покрытий следует применять технический этиловый спирт по ГОСТ 17229-78, синтетические моющие средства (Лабомид, Темп), растворители. При протирке изделий следует использовать обрезки из хлопчатобумажной ткани по ГОСТ 11680-76.

Подготовка поверхности детали, промывка и обезжиривание

Прочность сцепления напыленного покрытия с основой, соответственно и его эксплуатационные характеристики, в значительной мере зависят от чистоты напыляемой поверхности (отсутствие окисных пленок, масел, влаги), ее конфигурации и шероховатости.

Поэтому в практике нанесения покрытий подготовке поверхности придается первостепенное значение.

Поверхности большинства деталей, поступающих для восстановления, покрыты жировыми пленками и различными загрязнениями. Поэтому все детали должны быть тщательно очищены и промыты. Чаще всего для очистки применяются синтетические моющие средства (Лабомид, Темп), растворители.

Влагу из пористых поверхностей и трещин удаляют подогревом деталей до 200оС, остатки масла выжигают горелкой при избытке кислорода в пламени.

После мойки и очистки детали подвергаются дефектации. Детали с износом выше допустимого, а также детали с повреждениями, поддающимися устранению, подлежат восстановлению и дальнейшему использованию.

Одной из подготовительных операций перед напылением является защита участков детали, не подлежащих напылению. Их закрывают защитными масками или покрывают изолирующими составами типа «Протектор-1», «Протектор-2», в отверстия вставляют пробки из термостойкой резины. В некоторых случаях изготавливают специальные установочные приспособления, конструкция которых обеспечивает изоляцию не подлежащих напылению частей деталей.

Предварительная механическая обработка

Предварительная механическая обработка напыляемой поверхности производится в следующих целях:

— для устранения неравномерностей износа (конусности, эллипсности и т.п.) и получения покрытия равномерной толщины;

— для придания необходимой конфигурации подготавливаемой под напыление поверхности;

При устранении неравномерностей необходимо иметь в виду, что наибольшая рабочая толщина напыленного слоя не должна превышать для металлических покрытий и композиционных покрытий на их основе — 2,5мм.

При напылении покрытий выше оговоренной толщины необходимо применение специальных приемов. Минимальная рабочая толщина покрытия должна быть не менее 0,2 мм.

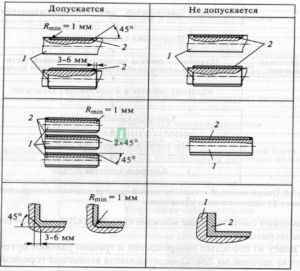

Участок поверхности детали, подлежащий напылению, должен иметь определенную конфигурацию в части радиусов закругления кромок, разделки выемок, в этом случае необходимо пользоваться рекомендациями, представленными на рис. 4.3.

Рисунок 28 – Рекомендации по конфигурации поверхностей, подлежащих напылению

Специальная резьба (канавки) выполняется на наружных цилиндрических поверхностях при толщине покрытия выше 0,5 мм и на всех внутренних поверхностях в соответствии с рис.4.3.

Рисунок 29 – Шаг и глубина резьбы

Шаг и глубина резьбы (канавок) в зависимости от диаметра напыляемой детали выбираются по таблице 4.1.

Для деталей неответственного назначения или в случае нанесения легко нагруженных покрытий, при твердости поверхности детали не выше HRC 30 подготовка поверхности под напыление может заканчиваться нарезанием «рваной» резьбы, нарезку которой выполняют токарным резцом из быстрорежущей стали по ГОСТ 18873-73 с углом заточки 50-60о и отрицательным передним углом. Резец в резцедержателе устанавливают с вылетом 100-150 мм со смещением режущей грани ниже оси обрабатываемой детали.

Таблица 4.1. Шаг и глубина резьбы(канавок)

| Размеры Резьбы | Диаметр напыляемой детали (D), мм | ||

| От 50 до 80 | Св. 80 до 150 | Св. 150 до 250 | |

| Шаг (t) Глубина (h) | 1,0 0,6 | 1,5 0,9 | 2,0 1,2 |

Шаг резьбы должен составлять 0,7-1,0 мм, глубина резьбы 0,4-0,7 мм. Резьба выполняется без охлаждающей жидкости, поверхность необходимо оберегать от попадания грязи и масла.

Абразивно-струйная обработка

Для получения необходимой шероховатости поверхности детали перед напылением, кроме деталей с «рваной» резьбой, должны подвергаться абразивно-струйной обработке. Такая обработка поверхности необходима для удаления окисной пленки с напыляемой поверхности и для создания развитой поверхности. Удаление окисной пленки активирует напыляемую поверхность, что обеспечивает образование химических связей между этой поверхностью и напыляемыми частицами. Создание развитой поверхности — это получение микронеровностей на поверхности для возможности механического зацепления частиц с покрытием в процессе напыления.

При абразивно-струйной обработке частицы абразивного материала разгоняются сжатым воздухом и ударяются с большими скоростями об обрабатываемую поверхность. На технологию дробеструйной обработки оказывает влияние вид абразивного материала, его форма и размеры.

В качестве абразивного материала используют электрокорунд марки 13А, 14А зернистостью 60-80 (50% по массе) и зернистостью 120-160 ГОСТ 3647-71 и ОСТ 2-115-71 или дробь марки ДСК (ДЧК) зернистостью 0,8-1,5 ГОСТ 11964-66.

Абразивная обработка ведется на следующих режимах:

— давление воздуха — 0,5-0,6 МПа (5-6 кгс/см2);

— угол наклона абразивной струи к поверхности детали 60-90о;

— дистанция обработки (расстояние от сопла до поверхности детали)

100-150 мм;

— расход воздуха — 3-4 м3/мин.

После абразивно-струйной обработки поверхность детали должна быть обдута сжатым воздухом от оставшихся мелких частиц абразива. Подготовленная поверхность должна быть матовой, не иметь блестящих участков.

Время между дробеструйной обработкой и напылением должно быть, по возможности, минимальным и не превышать 2 часа, так как активная поверхность легко окисляется. В процессе хранения необходимо следить, чтобы поверхность после абразивно-струйной обработки не загрязнялась; необходимо избегать прикосновения руками, пользоваться только обезжиренным инструментом и оснасткой, поверхность накрывать полиэтиленовой пленкой.

Для абразивно-струйной обработки рекомендуется использовать аппарат струйной обработки.

Напыление

Работы по нанесению покрытий должны производиться на специализированном участке при температуре в помещении не ниже +10оС и влажности воздуха не более 70%.

Участки деталей, примыкающие к напыляемой поверхности, не подлежащие напылению, должны быть изолированы металлическими экранами. Экраны должны устанавливаться на расстоянии от напыляемой поверхности равной или несколько большим толщины наносимого покрытия, рис. 4.4.

Рисунок 30 – Установка экранов

В качестве оборудования для напыления используется установка воздушно-плазменного напыления.

Перед пуском установки необходимо осмотреть состояние электродов (медное сопло, гафниевый электрод). На внутренней поверхности сопла допускается местный износ не более 0,2 мм.

Установка к пуску подготавливается в следующем порядке:

— засыпается подготовленный порошок в бункер дозирующего устройства;

— устанавливается давление газа и охлаждающей воды и их первоначальные расходы в соответствии с инструкцией по эксплуатации;

— включается установка при отключенном источнике питания, проверяется правильность подачи газа в горелку и срабатывание осциллятора [3].

После включения установки в начале процесса устанавливаются режимы напыления.

При подготовке и отладке оборудования необходимо отрегулировать положение плазмотрона таким образом, чтобы угол между осью сопла и напыляемой поверхностью детали находился в пределах 75-90о.

Нанесение покрытия до заданной толщины следует производить послойно. Толщина слоя, наносимого за один проход, не должна превышать 0,2 мм.

Общая температура детали в процессе напыления не должна превышать 200оС. При появлении на поверхности покрытия характерных цветов побежалости процесс напыления следует прекратить для охлаждения детали. Для охлаждения детали в процессе напыления допускается обдувка сжатым воздухом кл. 0+7 по ГОСТ 17433-80.

В случае образования на покрытии каплевидных наплывов, инородных точечных включений (выбросы из плазмотрона) процесс нанесения покрытий следует прекратить. Образовавшиеся дефекты (диаметром до 2 мм) необходимо удалить острым ножом или шабером.

При плазменном напылении первые один — два прохода выполняют без подачи порошка для подогрева поверхности детали до температуры 50-80оС.

Механическая обработка

Настоящий раздел — руководящий технический материал — разработан на техпроцесс обработки плазменных покрытий лезвийным инструментом.

Механическая обработка покрытий лезвийным инструментом рекомендуется для предварительной и окончательной обработки покрытий твердостью до HRCэ 60-64.

В зависимости от механических свойств, химического состава покрытия и вида обработки в качестве инструментального материала используют твердые сплавы групп ВК, ТК, ТТК, режущую минералокерамику, поликристаллические сверхтвердые материалы на основе кубического нитрида бора и алмаза.

Для обработки газотермических покрытий используются инструментальные материалы различного состава и свойств (табл. 4.4).

Обработка резанием осуществляется на токарных, фрезерных, расточных станках универсальных, специальных, металлорежущих, с ЧПУ и станках-автоматах. Используемое металлорежущее оборудование должно иметь жесткость, соответствующую паспортной жесткости нового станка.

Обработка напыленных деталей производится в последовательности, которая определяется чертежом и технической документацией.

Предварительные рекомендации по технологическим режимам резания некоторых покрытий приведены в таблице 4.5. В конкретных условиях производится их уточнение.

Скорость резания, подачу и глубину выбирают из условия обеспечения производительности обработки, стойкости инструмента и состояния обработанной поверхности, так как глубина резания обычно превышает 0,6 мм, резание осуществляется в основном закругленной вершиной резца. Резцы с отрицательным значением переднего угла не применяют, передний угол не превышает 8о. Установка резца с пластиной из твердых сплавов показана на рис. 4.5.

Рисунок 31 – Установка резца с пластиной из твердых сплавов

В случае необходимости для повышения работоспособности инструмента и точности детали точение может производиться с охлаждением.

Таблица 4 – Величина припуска на механическую обработку

| Диаметр,мм | Величина припуска на сторону (мм) при | ||

| Обточке | Шлифовании | Шлифовании после обточки | |

| От 20 до 40 От 40 до 60 От 60 до 100 От 100 до 150 Свыше 150 | 0,40 0,50 0,60 0,75 1,00 | 0,25 0,35 0,45 0,60 0,75 | 0,10 0,15 0,20 0,25 0,30 |

Таблица 5 – Параметры нанесения покрытий на поверхности тел вращения

| Диаметр детали, мм | Скорость вращения детали, об/мин | Скорость перемещения плазмотрона, мм/об | Расстояние от сопла плазмотрона до поверхности детали, мм | ||

| от 50 до 80 от 80 до 150 свыше 150 | 80 60 20 | 90 70 30 | 2,5 1,8 1,2 | 3,0 2,0 1,5 | 100 80 80 |

Таблица 6 – Инструментальные материалы для обработки покрытий

| Группа | Марка | ISO | Область применения |

| Твердый сплав

| ВК3

| К01

| Чистовое точение с малыми сечениями среза покрытий из цветных металлов, пластмассы, неметаллических материалов

|

| Минерало-керамика

| ВК3М

| К01

| Чистовое точение покрытий, содержащих абразивные неметаллические включения

|

| Поликристаллические сверхтвердые матералы | ВК4 ВК6

| К30

| Черновое и получерновое точение при неравномерном сечении среза покрытий из цветных металлов и полимерных мате- Риалов

|

| ВК6М ВК6М | К10 М01 | Чистовое и получистовое точение покрытий на основе Fe, Ni, W, Mo при тонких сечениях среза на малых скоростях резания | |

| ВК8 ВК10

| 440 М40

| Черновое и получистовое точение покрытий из порошков нержавеющих сталей сплавов на основе Ti-Ta, Ni, W, Mo

| |

| ВК15ОМ

| М50

| Тяжелые случаи точения покрытий из порошков нержавеющих сталей сплавов на основе Ti, Ni, W, Mo

|

Продолжение таблицы 6

| ВК20М Т5К10 Т14К8 Т15К6 Т30К4 ТТ10К8А

| Р30 Р20 Р10 Р01 М10

| Черновое и получистовое точение покрытий на основе Fe-C — в особо тяжелых случаях; — по корке и окалине покрытий; — при неравномерном сечении среза и непрерывном резании; — с малым сечением среза; — чистовое точение.

| |

| Т5К12В

| Р40

| Тяжелое черновое точение

| |

| ТТ8К6

| М10 | Получистовое точение покрытий из цветных металлов

| |

| ВО13 ВК

| Тонкое, чистовое, точение покрытий из порошков сталей твердостью HRCэ 30-64

| ||

| Композит 01 эльбор-Р | Тонкая и чистовая обработка покрытий из порошков на основе Ni, Fe, Co твердостью до HRCэ 65, цветных металлов в условиях безударного резания |

Таблица 7 – Рекомендации по технологическим режимам резания покрытий

| Покрытие | Инструмент, материал | Условия резания | ||

| v, м/с | s, мм/об | t, мм | ||

| ПГ-СР2 ПГ-СР3 ПГ-СР4 ПГ-10Н-01 ПГ-10Н-01 ПГ-10Н-01 ПГ-12Н-01 ПГ-12Н-01 ПГ-19М-01 Нп-65Г На основе Ni | ВК, ВК3М ВК, ВК3М ВК, ВК3М Композит 01 Композит 10 Киборит Композит 01 Киборит Киборит ВК8 Композит 10 | 0,66-0,83 0,50-0,66 0,40-0,50 1,20 0,50-0,66 0,70-1,00 1,50-1,75 0,70-1,00 0,50 1,00-1,50 0,33-0,70 1,60-1,75 | 0,200-0,300 0,180-0,200 0,100-0,150 0,080 0,045-0,200 0,100-0,200 0,070-0,110 0,100-0,150 0,3 До 0,300 0,150-0,300 0,070-0,150 | 0,50-0,70 0,50-0,60 0,40-0,50 0,20-1,00 До 1,50 0,20-0,30 До 1,50 0,1 До 2,00 |

Контроль качества и дефектация

Качество пескоструйной обработки поверхности и поверхности с напыленным подслоем контролируется визуально сравнением с эталоном. Эталон и поверхность напыленного слоя должны удовлетворять следующим требованиям:

- высота микронеровностей после пескоструйной обработки и после нанесения подслоя должна быть не менее 70 мкм;

- нанесенный подслой должен быть равномерным по всей поверхности.

Качество покрытия контролируется внешним осмотром на отсутствие сколов, вспучиваний и отслоений, бугристости, цветов побежалости, трещин.

Для выявления сколов и трещин применяется лупа с 4-10 кратным увеличением.

В случае выявления некачественных покрытий они должны быть удалены с применением механической обработки и нанесены повторно с соблюдением настоящих рекомендаций.

Геометрические размеры деталей с покрытиями после обработки замеряются с помощью штангенциркуля (ГОСТ 01.01-87) или микрометра (ГОСТ 6.507-78).

Контроль шероховатости производится с помощью профилометра-профилографа модели 252 типа АП по ГОСТ 19299-73.

Таблица 8 – Дефекты при обработке покрытий

| Дефекты | Причины | Способ устранения |

| Отслоение напыленного слоя

Разнотолщинность (выше допускаемой) | Неправильная подготовка поверхности под напыление

Несоблюдение технологии напыления

Чрезмерное затупление инструмента

Неправильный выбор геометрических и конструкционных параметров инструмента

Эксцентричная установка детали на станке | Удалить дефектное покрытие. Подготовить поверхность в соответствии с требованиями. Напылить и обработать.

То же

Удалить дефектное покрытие. Напылить и обработать заточенным инструментом

Удалить дефектное покрытие. Напылить и обработать новым инструментом с оптимальными геометрическими параметрами

Удалить дефектное покрытие.Напылить.Правильно установить деталь и обработать |

Метод испытаний на ударную прочность основывается на определении энергии удара, которую может выдержать наплавленный слой определенной толщины без разрушения.

Ударная прочность наплавленного металла является критерием чувствительности к ударам и показывает различные склонности материалов к отслаиванию при высоких энергиях удара.

Удар тела о плиту является одним из наиболее распространенных лабораторных испытаний изделий (или их отдельных узлов) на ударные воздействия.

Разработанная испытательная машина дает возможность определить энергию удара и тем самым произвести оценку ударной прочности различных наплавленных и напыленных материалов.

Ударная прочность (ударная вязкость) определяется как энергия удара, отнесенная к площади контакта двух соударяемых поверхностей, которую может выдержать испытываемый образец без образования трещин.

,

где, – ударная прочность, ;

m – масса падающего груза, кг;

h – высота падения груза, м;

S – площадь контакта, ;

g – ускорение свободного падения, .

Исследования показывают, что материалы покрытий, нанесенных на зубья экскаваторов, для работы без образования трещин, должны иметь ударную прочность не менее 2,2.

Предлагаемая испытательная машина обеспечивает определение ударной прочности до 3,7.

Рассмотрим принцип работы машины (рис. 4.6.). Падающий груз (1) определенной массы поднимается на определенную высоту. После включения электромагнита (4) из его корпуса выходит упор (3) на который ложится направляющая груза (2). Высота и масса груза определяет ту энергию удара, с которой он взаимодействует с образцом.

При отключении электромагнита упор втягивается пружиной в корпус и груз падает вниз по трубе (5), в которой сделано направляющее отверстие, которое также служит для возможности наблюдения и управления процессом испытания.

Труба внизу сварена с фланцем (6), который закреплен с помощью винтов (7) на опорах (8), высота которых позволяет свободно устанавливать и вытаскивать образец (9).

С помощью подъемного механизма (храповика) груз снова поднимается на необходимую высоту.

Масса падающего груза выбрана такой, чтобы при падении с высоты 1 м была определена допустимая величина ударной прочности 2,2 , при площади контакта .

Таким образом,

(кг)

Рассчитанные геометрические параметры падающего груза обеспечивают выполнение его из стали с плотностью массой 22 кг.

(кг)

(кг)

(кг)

При проведении испытаний высота падения груза увеличивается до тех пор, пока возле отпечатка не появится первая трещина. Испытаниям подвергается каждый раз новый образец. При каждом испытании необходимо получить пять параллельных проб.

Рисунок 32 – Машина для испытаний на ударною прочность

Важным параметром, характеризующим качество покрытия, является его адгезионная прочность. Аналитическое определение указанного параметра весьма затруднительно ввиду отсутствия необходимых прочностных характеристик и сложного характера напряжённого состояния в системе. Существует большое количество методов экспериментального определения прочности сцепления покрытия с основой.

При этом каждый метод имеет качественные и количественные характеристики. Качественные характеристики заключаются в определении косвенных показателей (адгезии) отрыва по величине и площади скола или удара, углу загиба или кручения, путём царапанья покрытий и т.п.

Количественные характеристики метода определения величины адгезии заключаются в том, что при нагружении усилия отрыва происходит отрыв покрытия от основы, при этом фиксируют усилие отрыва. Прочность сцепления определяют по зависимости:

Sсц.= Р/F

Клеевой метод определения величины прочности сцепления состоит том, что сначала на основу наносится покрытие, для придания плоско-параллельности основы и напылённого покрытия предварительно проводят мехобработку. После этого покрывают клеем подготовленные поверхности покрытия и основной части приспособления, представленного на рис. 2.7., и дают выдержку в течение 20-30 мин. В специальном приспособлении, обеспечивающем соосность и плоскопараллельность частей устройства, в котором обеспечивается удельное давление Р = 3 кгс/см^, проводят склеивание. После полимеризации клея удаляют его остатки механическим путём и проводят стандартные испытания на прочность сцепления в разрывной машине.

К достоинствам данного метода определения величины адгезии следует отнести равномерное распределение прикладываемой нагрузки по всей площади отрыва и, следовательно, получение достоверных результатов.

Рисунок 33 – Клеевой метод определения величины прочности сцепления покрытия с основой

К недостаткам данного метода относят:

1.Длительное время, необходимое для получения конечных результатов.

2.Необходимость механической обработки напылённого покрытия, которая может повлиять на конечный результат опыта.

3.Проникновение клея через поры тонких напылённых покрытий, что может искажать величину замеряемой адгезионной прочности покрытий.

4.Прочность клея должна быть выше предполагаемой адгезионной прочности покрытий.

Указанные недостатки в клеевом методе определения величины прочности сцепления в некоторой степени устраняет штифтовой метод.

Штифтовой метод определения величины прочности сцепления состоит в том, что на штифт и основу одновременно наносится покрытие. После этого к изготовленному образцу в разрывной машине прикладывается усилие, по величине которого определяют прочность сцепления покрытия с основой. К достоинствам штифтового метода можно отнести:

— возможность многократного использования приспособлений;

— отсутствие подготовительных операций;

— оперативность метода;

— возможность определения величины адгезии любых покрытий.

Большее применение нашёл штифтовой метод — метод отрыва штифта от покрытия (рис. 4.8) и метод отрыва покрытия от основы штифта (рис. 4.9).

Рисунок 34 – Метод отрыва штифта от покрытия

Рисунок 35 – метод отрыва покрытия от основы штифта

Для случая отрыва штифта от покрытия условие определения прочности сцепления можно записать в виде неравенства:

d<=4bt/G

где, d — диаметр штифта,

b — толщина покрытия,

t — напряжение среза в покрытии,

G — напряжение адгезионной прочности покрытия.

Анализируя неравенство можно сделать вывод, что для тонких покрытий из плазменно-напылённых материалов диаметр штифта не может превышать 2 мм. Вследствие этого считают, что данная схема нагружения обладает недостаточной точностью для определения средней величины прочности сцепления.

Условие адгезионного разрушения для схемы отрыва покрытия от основы штифта имеет вид:

D<= d +4dbt/G ,мм

Для этого случая величина диаметра штифта может быть любых размеров. Это позволяет проводить испытания при любом уровне значений разрушающих усилий и, таким образом, практически исключить ошибки регистрации разрушающих усилий. Кроме того, поскольку распределение дефектов в напылённом слое носит случайный характер, увеличение размеров нагружаемой зоны позволяет получить практически более важную интегральную характеристику прочности покрытия.

Промышленная безопасность и экология

С развитием плазменной техники и технологии решение вопросов улучшения качества условий труда направлено на сохранение высокого уровня здоровья и способности к активному выполнению профессиональных, общественных, биологических и других навыков работающих на производстве.

Результаты медицинского обследования рабочих, обслуживающих плазменные установки, многолетние наблюдения за состоянием здоровья лиц отдельных профессий позволяют утверждать, что комплекс неблагоприятных производственных факторов при плазменной обработке может приводить к развитию разнообразных расстройств нервной и сердечно-сосудистой систем, а также к заболеваниям органов дыхания, анализаторов.

Признаки нарушений вегето-сосудистой системы, а также разные степени профессионального снижения слуховой чувствительности выявлены в три раза чаще у металлизаторов плазменных покрытий, что связано, прежде всего, с влиянием высокочастотного шума более высокого уровня, чем при других видах технологии.

Анализ опасных и вредных факторов, сопровождающих процесс плазменного напыления

При выполнении напыления на работающих могут воздействовать опасные и вредные производственные факторы. К вредным производствен-ным факторам относятся: повышенная запылённость и загазованность воздуха рабочей зоны; ультрафиолетовое, видимое и инфракрасное излучение дуги плазмотрона, а также инфракрасное излучение с напыляемой поверхности; электромагнитные поля; ионизирующие излучения; шум, ультразвук, статическая нагрузка на руку.

В зону дыхания работающих могут поступать аэрозоли в виде дисперсной системы из мелких частиц твёрдого вещества (алюминий, железо, их оксиды). Воздействие на организм выделяющихся вредных веществ может явиться причиной острых и хронических профессиональных заболеваний и отравлений.

Интенсивность излучения дуги в оптическом диапазоне и его спектр зависят от мощности дуги, применяемых материалов, плазмообразующего газа. При отсутствии защиты возможны поражения органов зрения (электрофтальмия, катаракта и т. п.) и ожоги кожных покровов.

При напылении плазмотроном — пистолетом имеет место статическая нагрузка на руки, в результате чего могут возникнуть заболевания нервно-мышечного аппарата плечевого пояса.

К опасным производственным факторам относятся воздействие электрического тока, искр и брызги, возможность взрыва баллонов и систем, находящихся под давлением; движущиеся механизмы и изделия.

Неправильная эксплуатация электрооборудования может привести к поражению электрическим током. Применение открытой струи плазмы, наличие искр, брызг расплавленного металла не только создают возможность ожогов, но и повышают опасность возникновения пожара. Опасность создают использование при плазменном напылении газов, содержащих кислород, а также эксплуатация сосудов, работающих под давлением, не равным атмосферному. При плазменном напылении к интенсивным факторам относят:

— выделение вредных веществ;

— ультрафиолетовое излучение;

— шум;

— ультразвук;

— электрический ток;

— брызги и выбросы расплавленного металла;

к умеренным факторам относят:

— видимое излучение;

— инфракрасное излучение;

— движущиеся механизмы и изделия;

— системы, находящиеся под давлением, не равным атмосферному;

к незначительным:

— магнитные поля;

— статическая нагрузка на руку.

Пылегазообразные вещества

Состав пыли и газа, образующихся при напылении, зависит, главным образом, от типа напыляемых материалов. При напылении выделяется большое количество пыли, вследствие чего в зоне дыхания рабочего концентрация ее всегда больше предельно допустимой величины, которая составляет 4 мг/м куб.

Пыль оказывает на человека фиброгенное (действие на легкие), раздражающее, аллергенное и токсическое действие.

Механизм действия пыли на организм следующий: внутрь легких проникает пыль меньше 5 мкм, большие частицы задерживаются в дыхательных трактах; пыль с размером от 0.2 до 5 мкм оседает в альвеолах легких и проникает в легочную ткань. Пыль с размером 0.2мкм не успевает осесть. Заболевания, вызываемые пылями, называются пневмоканиозами.

Ультрафиолетовое излучение

В зоне напыления температура дуги достаточно высока: от 2300 до 10000К, поэтому дуга является источником лучистой энергии широкого диапазона от ультрафиолетового до инфракрасного излучения.

Яркость дуги порядка 15Е+7 Кд/ = 15Е+3 стильб, при физиологической норме не более 1 стильба =10000 Кд/.

Ультрафиолетовое излучение — электромагнитные волны с длиной волны от 0.0136 до 0.04 мкм. Ультрафиолетовые лучи с длиной волны менее 0.32 мкм, действуя на глаз, вызывают заболевание, называемое электрофтальмией. Человек уже на начальной стадии этого заболевания ощущает резкую боль и ощущение песка в глазах, ухудшение зрения, головную боль.

Ультрафиолетовое излучение характеризуется двояким действием на организм: с одной стороны — опасностью переоблучения, а с другой его необходимостью для нормального функционирования организма, поскольку ультрафиолетовые лучи являются важным стимулятором основных биологических процессов.

Оценка ультрафиолетового облучения производится по величине эритемной дозы. За единицу эритемной дозы принимается эр, равный ватту мощности ультрафиолетового излучения с длиной волны 0.297 мкм. Для человека нормативная доза – эр * час/ (эритемная доза) 7.5 Мэр * час/ (предельно допустимая доза).

В результате электрических разрядов, ультрафиолетовой радиации и высокой температуры при напылении происходит образование озона. Концентрация озона в зоне дыхания может колебаться от 0.1 до 1 мг/м куб (предельно допустимая концентрация 0.1мг/м куб). При больших концентрациях озон разлагается с взрывом.

Шум и ультразвук

Не менее вредны в процессе плазменного напыления шум и ультразвук. Шум неблагоприятно действует на организм человека, вызывает психические и физиологические нарушения, снижающие работоспособность и создающие предпосылки для общих и профессиональных заболеваний.

Неприятность шума объясняется тем, что звук имеет импульсный характер, непериодический, тогда как музыка и человеческая речь — колебания, имеющие периодический характер и поэтому лучше воспринимаются ухом.

Уровни шума принято измерять в относительных единицах, дб. Для измерения уровней шума используют шумомеры. Общие уровни шума, измеренные с помощью шумомера, называют уровнями звука и выражают в децибелах.

Нормативные значения уровня шума (ГОСТ 12.1.003-83) – уровни звука 85 дб.

При уровне шума 130-140 дб возникают боли в ухе (могут лопнуть барабанные перепонки). При уровне шума 85-90дб может наступить глухота постепенно. Постоянное воздействие шума приводит к неврологическим заболеваниям (постоянные боли в голове, сердце, потеря сна), развивается гипертония, спазмы сосудов и ухудшение работы желудка (язва).

Ультразвук оказывает неблагоприятное воздействие на организм человека. Его действие может приводить к функциональным нарушениям нервной системы, головным болям, изменениям давления, состава и свойств крови, потере слуховой чувствительности и повышенной утомляемости.

Под ультразвуком понимают колебания, распространяющиеся в воздухе, жидкой и твердой средах с частотой 16 кГц.

Допустимые уровни звукового давления на рабочих местах при действии ультразвука не должны превышать 80-90 дб.

Инженерные мероприятия по уменьшению воздействия вредных и опасных производственных факторов

Для проведения плазменного напыления выделяются помещения или изолированные участки цеха. Площадь помещения, не занятая оборудованием, не менее 10 на каждого работающего. Помещения должны иметь звукопоглощающую облицовку, рассчитанную на снижение высокочастотного шума. Вспомогательные операции для плазменного напыления (приготовление порошков, механическая обработка) проводятся вне основных участков.

Баллоны со сжатыми газами необходимо устанавливать за пределами участка плазменного напыления с последующей подачей газа к газоразборному щиту.

Опасные факторы

Все машины, агрегаты и оборудование, используемые при напылении, имеют опасные зоны, в пределах которых не исключены случаи производственного травматизма. К ним относятся области разлета брызг обрабатываемого материала, агрегаты и токопроводящие линии, находящиеся под напряжением выше безопасного.

Электрический ток, проходя через организм, оказывает термическое, электролитическое и биологическое действие, вызывая общие и местные электротравмы.

Местные электротравмы подразделяются на электрические ожоги, электрические знаки, металлизацию кожи, механические повреждения, электроофтальмию.

Общие электротравмы или электрические удары по тяжести делятся на четыре степени:

1 — судорожное сокращение мышц без потери сознания;

2 — сокращение мышц с потерей сознания, но сохранившимся дыханием и работой сердца;

3 — потеря сознания и нарушение сердечной деятельности или дыхания;

4 — клиническая (мнимая) смерть.

Поражающее действие электрического тока зависит от следующих факторов: значения и длительности протекания тока через тело человека, рода и частоты тока, индивидуальных свойств человека.

Электробезопасность

Основными причинами воздействия тока на человека являются: случайные прикосновения или приближение на опасное расстояние к токоведущим частям; появление напряжения на металлических частях оборудования в результате повреждения изоляции или ошибочных действиях персонала; шаговое напряжение на поверхности земли в результате замыкания провода и др.

Основные меры защиты от поражения током: изоляция, недоступность токоведущих частей, электрическое разделение сети с помощью специальных разделяющих трансформаторов, применение малого напряжения (не выше 42В, а в особо опасных помещениях — 12В), использование двойной (рабочей и дополнительной) изоляции, выравнивание потенциала, защитные заземление и зануление, защитное отключение, применение специальных электрозащитных средств; организация безопасной эксплуатации электроустановок.

Вентиляция

Основным мероприятием, направленным на оздоровление атмосферы при процессе плазменного напыления является создание местной и общеобменной вентиляции. Но за счет общеобменной вентиляции практически невозможно снизить концентрацию загрязнений в рабочей зоне. Поэтому необходимо применение местных отсосов. Всасывающие отверстия должны располагаться как можно ближе к месту напыления, так как скорость воздушного потока при удалении от всасывающего отверстия падает примерно обратно пропорционально квадрату расстояния.

Имеется множество конструкций местных отсосов, например:

— наклонные вытяжные панели и щелевые воздухоприемники;

— конструкции, позволяющие перемещать отсосы по длине воздуховодов или имеющие шарнирно — сочлененные воздуховоды.

Если технологический процесс не позволяет расположить приемник вредных веществ вблизи источника загрязнения, то следует применять сочетание отсосов с местной приточной вентиляцией, воздушными душами или подачей чистого воздуха под маску рабочего.

Защита от ультрафиолетового излучения

В качестве экранов используют стеклянные светофильтры: круглые и прямоугольные — для защитных очков, прямоугольные — для щитков. Светофильтры изготавливают из темного (ТС) и синего (СС) стекла.

Тип светофильтра, который необходимо применять в конкретных условиях работы, определяется в зависимости от свойств пропускания и оптической плотности светофильтра для различных участков спектра электромагнитных волн. Учитывая, что практически оценка фактических условий облучения электромагнитными волнами является трудоемким процессом, рекомендуется выбор марки светофильтра производить на основе оценки косвенных показателей (например, силы тока) [8].

Для плазменного напыления: при токе i=320-350 A – светофильтр С-9.

Методы борьбы с шумом

При ручном напылении деталей невозможно уменьшить звук, исходящий от плазмотрона (прямой звук), поэтому для снижения шума нужно уменьшить энергию отраженных волн, т.е. произвести акустическую обработку помещения.

Под акустической обработкой помещения понимаются облицовка части внутренних поверхностей, ограждений звукопоглощающими материалами, а также размещение в помещении штучных поглотителей, представляющих собой свободно подвешиваемые объемные поглощающие тела различной формы.

Наибольший эффект при акустической обработке можно получить в точках, расположенных в зоне отраженного звука; в зоне прямого звука акустический эффект применения облицовок значительно ниже.

Звукопоглощающие облицовки размещаются на потолке и в верхних частях стен так, чтоб акустически обработанная поверхность составляла не менее 60% от общей площади помещения.

Эффективный способ уменьшения шума — помещение источников в звукоизолирующий кожух.

Высокая звукоизолирующая эффективность кожуха может быть достигнута только в случае отсутствия щелей и отверстий. При тщательной виброизоляции кожуха от фундамента и трубопроводов, а также при наличии на внутренней поверхности кожуха звукопоглощающего материала.

В качестве материаладля изготовления обшивки кожуха могут быть использованы сталь, алюминиевые сплавы, фанера, ДСП, стеклопластик. Звукопоглощающая способность кожуха определяется физическими параметрами материалов, конструктивными размерами его элементов.

Если нет возможности полностью изолировать либо источник шума, либо самого человека с помощью кожухов и кабин, то частично уменьшить влияние шума на человека можно путем создания на пути распространения шума акустических экранов.

Экраны применяются либо для ограждения источников шума от соседних рабочих мест, либо для отгораживания помещения с малошумным технологическим оборудованием от сильных источников шума.

Применение экранов целесообразно в сочетании с акустической обработкой.

Средство защиты органов слуха предназначены для защиты от производственных шумов с интенсивностью до 120дб (наушники и вкладыши) и более (шлемы).

Наушники имеют пластмассовые корпуса, звукопоглотители из ультратонкого стекловолокна с покрытием из поролона и протекторы из поливинилхлоридной пленки.

Расчет защиты от шума

Плазменное напыление происходит в помещении 4х5 и высотой 4,2 м, материал из которого сделаны стены – кирпич.

Необходимо создать требуемые шумовые условия работы для рабочего, находящегося в помещении механической обработки.

Шум исходящий от плазмотрона (85 дБ) является широкополосным, поэтому из всего спектра частот только на частоте 8000 Гц он будет наиболее сильным.

Требуемая звукоизоляция , дБ, воздушного шума помещения плазменного напыления определяется:

где 85 дБ – шум, исходящий от плазмотрона;

74 дБ – допустимый октавный уровень звукового давления;

— площадь стены, разделяющая помещения с источником шума и механической обработки;

— постоянная помещения; V – объем помещения с ИШ;

85-74+9,24-9,24=9дБ;

Для снижение уровня шума на частоте 8000 Гц лучше всех подходит звукопоглощающие прошивные минераловатные маты (ТУ 21-24-51-100 — 73). Необходимое снижение уровня шума звукопоглощающей отделкой, дБ:

,

где — постоянные помещения до и после проведения акустической обработки.

,

где , — эквивалентная площадь звукопоглощения помещения до проведения акустической обработки и после;

, — средний коэффициент звукопоглощения этого помещения до проведения акустической обработки и после;

;

;

здесь — добавочное поглощение, вносимое при акустической обработке;

При установке облицовок величина;

,

где — коэффициент звукопоглощения облицовки (при частоте 8000 Гц). Поглощение поверхностями помещения , не занятыми облицовкой, определяется по формуле:

Звукопоглощающие панели устанавливаются на потолок, а на стены — панели высотой 1 м на уровне 3,2 м от пола.

18*4,2+4*5*2= 115,6-площадь помещения с ИШ;

5*4+18*1=38-площадь, облицованная звукопоглощающими панелями;

=0,03; =0,98;

=0,03*115,6=3,47;

3,47/(1-0,03)=3,6;

0,98*38=37,24

0,03*(115,6-38)=2,3

37,2+2,3=39,5

39,5/115,6=0,34

39,5/(1-0,34)=59,8

10 lg (59,8/3,6)=12,2 дБ

Таким образом, данная облицовка подходит для шумовой защиты. Для защиты от шума работающего с плазмотроном нужно применять средства индивидуальной защиты от шума.

Средства индивидуальной защиты от шума

Когда невозможно уменьшить шум, то применяют средства индивидуальной защиты, предотвращающие профессиональные заболевания работающих. К средствам индивидуальной защиты (противошумам) относят вкладыши, наушники и шлемы.

Вкладыши – вставляемые в слуховой канал мягкие тампоны из ультратонкого волокна. Это самое дешевое и компактное средство защиты, но недостаточно эффективное (снижение шума 5-20 дБ) и неудобное, т.к. раздражается слуховой канал.

Наушники пропускают звуки речи, но не пропускают шум от оборудования, что позволяет разговаривать при работе в наушниках и слышать сигналы об опасности. Они плотно облегают ушную раковину и удерживаются дугообразной пружиной.

Шлемы. Применяются при воздействии шумов с высокими уровнями (более 120 дБ).

Рисунок 36 – Шумовые условия работы для рабочего

Таблица 9 – Допустимые уровни шума

| Рабочие места | Уровни звукового давления в дБ в октавных полосах со среднегеометрическими частотами, Гц | |||||||

| 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |

| Постоянные рабочие места в производственных помещениях | 99 | 92 | 86 | 83 | 75 | 78 | 76 | 74 |

Экологическая оценка проекта

В процессе бурения зубья долот взаимодействуя с твердой породой под колоссальным давлением обламываются, стираются или выпадают из основы долота. Выход из действия одного из зубьев приводит к последующей поломки остальных, и соответственно непригодности долот для дальнейших работ.

Еще одно наиболее уязвимое место на буровом долото является края корпуса. В одношарошечном долото истирание металла приводит к выпадению зубьев и описанной выше поломке оборудования.

Плазменное напыление обеспечивает высокую работоспособность деталей за счет отличного качества напыленного металла, его однородности, а также благоприятной структуры.

Повышение эффективности использования плазменного напыления, в том числе и на шарошки бурового долото, связано с разработкой методов и средств автоматизации и компьютеризации процесса напыления.

Переход на автоматизированное нанесение покрытий позволит существенно улучшить качество и стабильность свойств напыляемых деталей, повысить производительность труда, снизить себестоимость продукции, сократить количество обслуживающего персонала и свести к минимуму влияние вредных условий труда. Все это произойдет за счет автоматизации самих режимов напыления, максимального исключения человеческого фактора из процесса напыления, увеличения коэффициента использования материала (КИМ), что также позволит уменьшить выброс вредных веществ (порошков) во внешнюю среду.

Основными факторами, сдерживающими широкое внедрение автоматизированных систем управления технологическими процессами плазменного напыления, на сегодня являются: недостаточная информация об объекте управления; невысокая точность функциональных зависимостей, описывающих процесс напыления; отсутствие методик и алгоритмов управления автоматизированными системами напыления