Содержание

1. Глава 1 Анализ различных методов получения биметалических пластин

1.1 Сварка взрывом

1.2 Литьё при непрерывной деформации.

1.3. Получение биметалла прокаткой

1.4 Электрошлаковая наплавка

1.5 Болучение биметалла с помощью ОМД и ЭЛС

2. Глава 2 Исследования режимов нагрева, термообработки и способов обработки на получаемые свойства.

2.1 Влияния температуры деформации на АМг6

2.2 Взаимодействие стали и алюминия при горячей прокатки

2.3 Прокатка биметалла сталь — алюминий.

2.4 Взаимодействие электронного луча и материала биметалла.

2.5 Применение развертки электронного луча

2.6 Рекомендации по проведению расчётов

3. Глава 3 Технологическая часть

3.1 Материалы использующиеся в биметалле

3.2 Исходные параметры изделия

3.3 Подготовка металла

3.4 Резка металлической ленты

3.5 Параметры движения электронного луча и скорость прокатки

3.6 Выбор параметров электронно — лучевой пушки для плавки плакирующего слоя

3.7 Расчёт горячей прокатки биметаллической ленты

4. Глава Выбор оборудования для проведения технологических операций

4.1 Вальцы для горячей прокатки

4.2 Выбор вакуумной камеры

4.3 Выбор электронной пушки

4.4 Устройство технологического процесса

5. Глава Методы контроля

Приложение А

Приложение Б

ВВЕДЕНИЕ

Современная промышленность требует создание и использование материалов, объединяющих в себе сразу несколько эксплуатационных, технических и технологических свойств. К подобным материалов относятся биметаллы.

Биметаллом называют материал, состоящий из двух различных слоёв металлов и их сплавов. Все биметаллы можно разделить на несколько категорий на назначению коррозионностойкие, антифрикционные, электротехнические (проводниковые и контактные), инструментальные, износостойкие, термобиметаллы. В современном производстве биметаллы используются в различных областях промышленности. В энергетическом машиностроение для изготовления корпусов атомноэнергетического оборудования, в ракетно-космической технике, в машиностроение при изготовлении подшипников скольжения, в электро- и радиотехнике для изготовления проводников, в качестве антикоррозионного материала во многих областях промышленности и т.д. Биметаллы применяют для замещения дефицитных и дорогостоящих металлов или же когда существует необходимость придать материалу необходимое свойство при этом сохраняя прочностные качества.

Одна из самых распространённых пар металлов использующихся для изготовления биметаллического материала является пара Сталь — алюминий. В первую очередь такая комбинация материалов используется для создания материала, который будет совмещать себе прочностные свойства стали и антикоррозионные свойства алюминия. Свойства данного металла могут быть использованы для изготовления различных ёмкостей, защиты основного металла конструкции от коррозии.

1 Глава. Анализ различных методов получения биметалических пластин

В современном производстве для изготовления биметаллов применяется большое количество технологий.

Биметаллы можно получать различными способами, рассмотрим некоторые из них, часто использующиеся в производстве:

1) Сварка взрывом,

2) Получение биметалла литьем,

3) Холодная и горячая прокатка,

4) Cовместое прессование,

1.1СВАРКА ВЗРЫВОМ

Сварка взрывом – уникальный метод, позволяющий получить зону сплошного соединения по поверхностям двух и более металлов или сплавов площадью до десятков квадратных метров. Схематическое изображение сварки взрывом представлено на рис.1. При этом наносимый слой может иметь толщину от 0,1 мм до 30 мм, а толщина металла — основы не ограничена. Сваркой взрывом можно соединить между собой практически все металлы или сплавы,

используемые в промышленности, с высокой прочностью соединения слоёв. Как правило, прочность зоны соединения превышает прочность менее прочного металла или сплава. Сваркой взрывом соединяют между собой плоские или цилиндрические заготовки. Основные размеры заготовок зависят от свойств металлов или сплавов, из которых они изготовлены. Сварка взрывом, являясь по сути «холодной сваркой», позволяет соединять между собой металлы с различными физико-механическими характеристиками, например, легкоплавкие металлы и сплавы со сталью и другими тугоплавкими материалами, чего трудно достичь другими методами. При этом, сварку взрывом можно использовать как первоначальный этап по производству биметаллических материалов, производя в дальнейшем прокатку биметаллических заготовок до необходимых размеров.

Рисунок №1 Схема сварки взрывом

1. Подвижная(привариваемая деталь);

2. Сплавленная поверхность;

3. Неподвижная деталь;

4-5. Заряд взрывчатого вещества;

6. Кумулятивная струя

Преимущества:

1) высокоскоростной сварочный процесс;

2) способность к плавлению особых элементов металла;

3) создание ровного участка заготовок, имеющих изгибочные края;

Недостатки:

1) низкое свойство по безопасности объекта от волн детонации;

2) подготовительное обучение;

3) наличие защитных камер для закладки взрывного вещества;

4) отсутствие автоматических и механических условий.

1.2 ЛИТЬЁ ПРИ НЕПРЕРЫВНОЙ ДЕФОРМАЦИИ

Технология непрерывного литья(рис.2) и деформации биметаллической ленты включает подачу в неразъемный кристаллизатор металла плакировочного слоя(алюминия) в жидком состоянии и предусматривает в разъемной части сборного кристаллизатора соединение полосы второго металла(сталь) в твердом состоянии с кристаллизующейся оболочкой плакировочного слоя путем обжатия с высокой степенью деформации с последующей калибровкой биметаллической полосы.

Рисунок №2 Способ получения биметаллической полосы методом литья при непрервной деформации.

1) Неразъемный кристаллизатор;

2-3) Стенки-бойки разъемного кристаллизатора;

4-5) Направляющие ролики;

6) Тянущие ролики;

7) Расплав металла плакирующего слоя;

8) Оболочка плакирующего металла;

9) Полоса основного металла.

Скорость непрерывного литья, равная скорости прохождения полосы основного металла через неразъемный кристаллизатор, определяется заданной толщиной плакировочного слоя. То есть предлагаемый способ предусматривает пропускание полосы основного металла через расплав металла плакировочного слоя, который подается в водохлаждаемый неразъемный кристаллизатор, с последующей деформацией стенками-бойками затвердевшего биметаллического слитка.

Основные преимущества:

Высокое качество биметалла за счёт обжатия стенками-бойками биметаллического слитка обеспечивает надёжное сваривание слоёв, получение мелкозернистой однородной структуры металла плакировочного слоя, хорошего качества поверхности полосы и высокой точности полщины плакировачного слоя.

1.3 Получение биметалла прокаткой

Одним из основных промышленных способов получения широкого класса биметаллов является совместная горячая прокатка(рис. 3), в частности, так называемая пакетная прокатка, используемая для получения коррозионно-стойких биметаллических листов. При этом способе составной пакет из двух или более слоёв различных металлов в виде пластин или профилей подвергается горячей деформации на требуемый профиль. Конструкция биметаллического пакета определяется рядом факторов: количеством слоёв в многослойном прокате, химическим составом слоёв, техническими возможностями оборудования для горячей пластической деформации, требуемым сортаментом готовых профилей проката и так далее.

Рисунок №3. Схема совместной прокатки для получения биметалла.

В процессе прокатки между контактными поверхностями металлов происходит схватывание — образование металлических связей. Для успешного протекания этого процесса необходимо, чтобы на контактных поверхностях слоёв, подлежащие соединению, специально подготавливают. Обычно слябы и плиты из металла основного слоя подвергают строжке и фрезерованию. Иногда применяют абразивную зачистку или дробеструйную обработку поверхности.

В процессе горячей прокатки возникает прочное сцепление слоёв по контактным поверхностям слябов и пластин, чаще всего через промежуточные соединительные подслои, а также образуется однородный кант из углеродистой стали по периметру пакета за счёт сваривания соединительных планок с верхним и нижним слябами. Между пластинами плакирующего металла не происходит схватывания благодаря разделительному слою.

Улучшения соединения легкоокисляющихся металлов является прокатка биметаллов в вакууме. Подготовленный пакет из соединяемых металлов помещают в печь вакуумного прокатного стана. В печи пакет нагревают до температуры прокатки, выдерживают в течение некоторого времени и прокатывают в валках с обжатием, обеспечивающим полную диффузионную сварку.

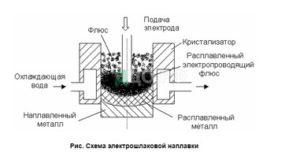

1.4ЭЛЕКТРОШЛАКОВАЯ НАПЛАВКА

ЭШН неподвижным электродом позволяет получить биметаллические и многослойные изделия с равномерным и минимальным проплавлением основного металла и однородным химическим составом наплавленного металла. Наплавка протекает с использованием плавящегося электрода большого сечения, неподвижно установленного с малыми зазорами в пространстве между наплавляемым и основным металлами . Благодаря малым зазорам равномерное проплавление достигается при ЭШН автоматически за счёт саморегулирования процесса. Две пластины, соответствующие по размерам, форме и химическому составу слоям будущей будущей биметаллической заготовки, устанавливают вертикально в разъёмном водоохлаждаемом кристаллизаторе . Пластина из более легкоплавкого металла используется в качестве электрода, другая — как наплавляемая пластина. На поверхность электрода перед сборкой наносят слой специального электроизолирующего пористого покрытия . Объём плотной части покрытия равен объёму образующейся в процессе наплавки шлаковой корки, а объём пор — величине теплового расширения электрода при его нагреве до температуры плавления.

Рисунок №4. Схема электрошлаковой наплавки.

Покрытый электрод устанавливают вплотную к формирующим поверхностям кристаллизатора и наплавляемой плите. Плиту и электрод подключают к различным полюсам источника тока , а кристаллизатор, под нижний торец электрода, заливают предварительно расплавленный шлак. Рабочий ток, проходя через шлаковую ванну , поддерживает в ней температуру, достаточную для оплавления торца электрода. Расплавленный металл стекает вниз, образуя металлическую ванну , а шлак вытесняется вверх. После кристаллизации наплавленного металла образуется его надёжное соединение с металлом заготовки.

1.5 Получение биметалла используя ЭЛС и ОМД

Для получением биметаллической ленты данным способом необходимо взять ленту из металла с более высокой температурой плавления и произвести на неё наплавку слоя заданной толщины из легкоплавкого металла при помощи ЭЛС в вакуумной. В непосредственной близости от зоны наплавки в вакуумной камере расположены прокатные валки, которые деформируют закристаллизовавшийся металл, проводят интенсивное перемешивание металла для устранения химической неоднородности и более равномерного распределения хрупких фаз, раздробления дендритов. При этом пластическую деформацию испытывает исключительно плакирующий металл.

Данный способ позволяет избавиться от таких недостатков как:

1) Плохое сцепление разнородных слоёв;

2) Образование дендритов, из-за неравномерных условий охлаждения при кристаллизации;

3) Ликвация и химическая неоднородность;

4) Концентрированное расположение хрупких фаз в переходном слое.

Из вышеперечисленных способов изготовления биметаллических изделий наиболее технологичным, позволяющий получить наиболее высокое качество поверхности за счёт горячей прокатки, поэтому для разработки технологического процесса производства биметаллического изделия выбран именно данный метод.

2 ГЛАВА. Исследования режимов нагрева, термообработки и способов обработки на получаемые свойства.

При изготовление биметаллической ленты выбранным методом большую часть термического воздействия испытывает плакирующий материал, в данном случае алюминий. После воздействия электронным пучком, биметаллическую заготовку плакирующий слой АМг6 нагревается выше температуры рекристаллизации и подвергается горячей обработке — прокатке. При прокатке деформируется исключительно сплав АМг6, поэтому следует ознакомить с процессом происходящими при горячей прокатке АМг6.

2.1 Влияния температуры деформации на АМг6.

Температура деформации обладает серьёзным влиянием на микроструктуру металла. При понижении температуры возрастает вероятность дробления зёрен новыми высокоугловыми границами, а при повышении — вероятность миграции исходных границ. Оба процесса уменьшают соответствие между начальной и конечной структурой. При формировании свойств алюминиевых сплавов в процессе их обработки важную роль отводят температурно — скоростным условиям деформации, которые определяют кинетику рекристаллизации. Обработке давлением часто сопутствуют высокие степени деформации, в этом случае можно считать влияние степени деформации незначительным, если обработка производится при постоянной температуре и скорости. Если изотермические условия не выполняются, скорость деформации может оказывать косвенное влияние; например, от неё зависит время, в течение которого металл находится в контакте с более холодным инструментом. Пластическая деформация металла приводит к резкому увеличению плотности дислокаций. Если при нагреве под закалку рекристаллизации не происходит, то в термически обработанном изделии сохраняется повышенная плотность дислокаций, что и является главной причиной структурного упрочнения. Увеличение плотности дислокаций определяет повышение прочности во всех направлениях. Определенную роль в упрочнении играют дисперсные интерметаллидные частицы переходных металлов, на которых закреплены дислокации. При одинаковой, нерекристаллизованной структуре полуфабрикатов из одного и того же сплава с добавками марганца и никеля прочность выше в первом случае, когда дислокации закреплены на дисперсных интерметаллидных марганцевых частицах; грубые включения никелевой фазы в меньшей мере препятствуют перемещению дислокаций.

2.2 Взаимодействие стали и алюминия при горячей прокатки.

При назначении режимов термообработки и прокатки требуется добиться достаточно прочного сцепления слоёв биметалла. При температуре прокатки биметаллов сталь — алюминий выше критического предела (500-600 С) прочность сцепления алюминиевых сплавов со сталью уменьшается в результате образования хрупких интерметаллидов на границе раздела. Нагрев биметаллов до определенных критических температур при термообработке так же, как и при прокатке, способствует повышению прочности сцепления слоёв. Это наблюдается, как и у биметаллов с компонентами, образующими при нагревании хрупкие интерметаллиды, так и у биметаллов, компоненты которых образуют твердный раствор.

Рисунок № 5 Зависимость прочности сцепления слоёв биметалла сталь Х18Н10Т — АМг6 от температуры прокатки

На рисунке 1 показано изменение прочности сцепления слоев контрукционного сплава и АМг6 в зависимости от температуры прокатки. Из рисунка следует, что прочность сцепления по мере повышения температуры отжига сначала увеличивается, а затем резко падает и при нагреве выше 550 ºС практически становится равным нулю. Подобная зависимость прочности сцепления наблюдается у биметаллов сталь — алюминий других композиций, таких как армко-железо — алюминий, Ст3 — АМг6 и др.

Падение прочности сцепления при нагреве биметаллов сталь — алюминий выше температуры 500-550 ºС также обусловлено появлением в зоне контакта хрупкого промежуточного слоя, образующегося в результате реакционной диффузии.

Из вышесказанного следует, что горячую прокатку следует осуществлять при нагреве металла не выше 500 ºС, чтобы избежать образования интерметаллидов и сохранить достаточную прочность сцепления слоёв биметалла.

2.3Прокатка биметалла сталь — алюминий.

При горячей прокатке биметалла плакирующий слой приваривается по всей поверхности к основному металлу, взаимно заполняя неровности по поверхности. Горячая прокатка проводится при температурах выше температуры рекристаллизации. Рекристаллизация — процесс роста новых зерен за счёт других зёрен той же фазы. Скорость рекристаллизации экспоненциально возрастает

В первую очередь величина относительного обжатия слоёв биметаллических пакетов определяется соотношением механических свойств компонентов биметалла. Больше деформируется металл с меньшим сопротивлением деформации, и разница в частных обжатиях слоёв возрастает с увеличением отношения пределов текучести компонентов. На распределение деформаций между слоями биметаллического пакета сильное влияние оказывает также величина обжатия пакета и соотношение исходных толщин слоёв. А величина послойных деформаций зависит от сил контактного и межслойного трения.

В данной работе рассматривается однокомпонентная деформация при прокатке биметалла, т.е. деформация подвергается только АМг6. Следовательно требуется выполнять расчёт исходя из условий деформации исключительно АМг6.

Условия при которых осуществляется прокат при однокомпонентном обжатии:

1) Вязко — пластический с линейным законом скоростного упрочнения (для мягкого слоя):

Где,

-Коэффициент вязкости

-интенсивность касательных напряжений

— интенсивность скоростей деформации сдвига

Рисунок 6. Схема очаговой деформации при прокатке биметалла

При определении данных условностей деформацию считали плоской и влияние внешних зон и опережения не учитывали. Границу раздела слоёв считали плоской и горизонтальной, дуги захвата заменили параболами. [2]

2.4 Взаимодействие электронного луча и материала биметалла.

В данной работе для нагрева алюминия используется электронная пушка, что позволяет обеспечить достаточно быстрый процесс практически одновременной прокатки и нагрева заготовки, учитывая что данный процесс протекает в вакуумной среде, не будут образовываться окалины и окислы препятствующие образования качественного соединения между слоями биметалла, а так же появляется возможность достигнуть высокой качестве поверхностного слоя материала.

Нагрев плакирующего материала можно представить, как поверхностную термическую обработку, учитывая его малую толщину (<1 мм). Данная операция проводится нагревом металла до температуры ниже солидуса, при этом проплавление вообще отсутствует. В этом случае электронный луч можно рассматривать как распределенный на поверхности источник тепла.

В первую очередь электроны пучка взаимодействуют с совокупностью электронов обрабатываемого материала — с так называемым электронным газом, передавая ему свою избыточную энергию. В результате такого взаимодействия внутренняя энергия электронного газа металла увеличивается из-за выделения энергии при торможении попавших в него электронов. Кинетическая энергия электронов превращается в тепловую, приводя к повышению температуры электронного газа металла.

Главной особенностью взаимодействия ускоренного потока электронов с обрабатываемым материалом, в сравнении с другими источниками теплоты, является высвобождение их кинетической энергии при торможении в материале.

2.5 Применение развертки электронного луча

Развертка электронного пучка — движение электронного пучка по заданной траектории в магнитном поле, создаваемом отклоняющей системой. Развертка электронного пучка обеспечивает возможность регулирования во времени распределения плотности мощности электронного пучка. В данном случае развертку следует использовать для увеличения диаметра обрабатываемой поверхности и более равномерному распределению энергии по поверхности наплавляемого материала. Для данного случая будет использоваться круговая развертка для того, чтобы увеличить диаметр зоны термического влияния, в которой металл будет нагреваться до необходимой температуры. В результате это позволит совершать меньшее количество проходов электронным лучом по движущейся ленте, что даст возможность увеличить скорость прокатки.

Рисунок №7 Различия в диаметре шва при использовании кольцевой развертки.

2.6 Рекомендации по проведению расчётов

Из вышеописанных закономерностей полученных экспериментальным или теоретическим путем следуют следующие особенности расчёта проката биметаллической ленты Ст40 — АМг6:

1) Необходимо выдерживать температуру прокатки выше температуры рекресталлизации АМг6, но ниже критической температуры 500 ºС, при которой значительно уменьшается сцепляемость слоёв биметалла.

2) Параметры режим ЭЛС следует выбирать таким образом, чтобы алюминий плавился, но температура достигаемая по линии шва не должна превышать Tпл основного металла.

3) Расчёт усилий при прокатке требуется осуществлять по модели однокомпонентной деформации т.к. из-за значительной разницы в пределе текучести Ст40 деформироваться не будет.

4) Деформацию необходимо проводить при постоянной скорости деформации, чтобы получить однородную структуры ленты.

3ГЛАВА Технологическая часть

3.1Материалы использующиеся в биметалле

Исходными материалами для изготовления биметаллической ленты выступают материал Ст40 и Амг6.

Ст40 — конструкционная углеродистая сталь качественная, применяется для изготовления деталей с длительным сроком службы при температуре до 425 градусов — трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки.

Благодаря особенностям состава сплав обладает максимальной долговечностью и стойкостью при обычных условиях.

Таблица №1 Химический состав Ст40

| C | Si | Mn | Ni | S | P | Cr | Cu | As | Fe |

| 0,37 — 0,45 | 0,17 — 0,37 | 0,5 — 0,8 | до 0,25

|

До 0,035 | До 0,035 | До 0,25 | До 0,3 | До 0,08 | ~97 |

Таблица №2 Физико — механические свойства Ст40

| Плотность с, кг/м3 | Предел прочности , МПа | Предел текучести, МПа | Абсолютное удлинение , % | Относительное удлинение ,% | Температура плавления , ºС |

| 600 | 415 | 45 | 16 | 1400 |

Состав АМг6

АМг6 — это деформируемый сплав алюминия с Магнием. Он хорошо деформируется, обладает высокой стойкостью к коррозии и сваривается без ограничений, удовлетворительно поддаётся резке, но имеет более чем средние показатели твёрдости, прочности на растяжение и предела текучести. Следовательно, и модуль упругости этого сплава низкий. Магний — это один из самых лёгких металлов устойчивых на воздухе.

Таблица №2 Состав АМг6

| Fe,% | Si,% | Mn, % | Ti, % | Al, % | Cu, % | Mg, % | Zn, % |

| до 0,4 | до 0,5-0,8 | 0,3 — 0,6 | до 0,1 | 93,8 — 96 | до 0,1 | 3,2-3,8 | До 0,2 |

Таблица №2 Физико — механические свойства АМг6

| Плотность с, кг/м3 | Предел прочности , МПа | Предел текучести, МПа | Абсолютное удлинение , % | Относительное удлинение ,% | Температура плавления , ºС |

| 2640 | 350 | 165 | 14,5 | 22 | 660 |

Так как АМг6 будет подвержен обработке электронным лучом требуется задаться следующими параметрами:

коэффициент теплопроводности

коэффициент температурного расширения при Т=20ºС

3.2 Исходные параметры изделия.

Для изготовления биметаллической ленту будут использоваться лента стальная холоднокатаная термообработанная из Ст40 по ГОСТ 21996-76 и лента из алюминиевого сплава АМг6 по ГОСТ 13726-97.

При производству антикоррозионного биметалла с плакирующим слоем алюминия требуется, чтобы толщина плакирующего слоя составляла 5-10% от толщины готовой ленты.

Процесс будет разработан для биметаллической ленты толщиной 1 мм, шириной 100 мм и длиной 10 м.

Исходные материалы биметаллической ленты

Основной металл: Ст40;

Ширина ленты 100 мм

Толщина ленты: 0.9 мм

Плакирующий металл АМг6;

Толщина ленты: 0.2 мм

Ширина ленты: 100 мм

Толщина Ст40 в готовом изделие : 0.9 мм

Толщина алюминиевого слоя в готовом изделие: 0.1 мм

Длина готовой ленты : 10 м;

Маршрутная карта технологического процесса

| № Операции | Содержание и наименование операций | Станок, оборудование |

| 05 | Подготовительная операция, резка лент. Резка лент на ширину 100 мм | Линия резки тонких металлических лент |

| 10 | Очистка, обезжиривание и травления заготовки | Щелочная ванна |

| 15 | “Пайка” электронным лучом (ЭЛО) | Вакуумная камера, электронно-лучевая пушка |

| 20 | Горячая прокатка | Вакуумная камера, двувальцовый прокатный станок |

| 25 | Подрезание кромок, очистка от излишек металлов образовавшихся в результате прокатки | |

| 30 | Контроль |

|

3.3 Подготовка металла.

При подготовке металла к технологическим операциям в данной работает стоит учитывать, что металл будет и обрабатываться термически, и механически т.е. пайка электронной пушкой и последующая прокатка. Поэтому перед проведением технологических операций требуется очистить, править и резать металлические листы.

Очистка металла от ржавчины, пыли и т.д. является важной технологической операцией для получения качественного изделия. Очистку целесообразно проводить после правки листов, поскольку в процессе правки окисные пленки разрушаются и отслаиваются, что облегчает последующую очистку.

Для очистки металла следует использовать сразу несколько способов очистки, в первую очередь металлические ленты требуется в проточное воде очистить от грязи, пыли и прочих механических загрязнителей. Для обезжиривания следует использовать с помощью органических растворителей или щелочных растворов. Например, для обезжиривания Ст40 и АМг6 с помощью трихлорэтилена.

Наличие загрязнений сильно могут повлиять на качество плакирующего покрытия, сплошность соединения, антикоррозионный свойства покрытия из-за того, что в процессе прокатки будут образовывать неметеллические включения, вызывать трещины при прокатке и вызывают неоднородность плакирующего покрытия.

Так же необходимо удостовериться, что ленты используемые для изготовления заготовок достаточно ровные и не имеют серьёзных отклонений по допускам.

3.4 Резка металлической ленты

Т.к. исходя из ГОСТ 13726-97 минимальная ширина изготавливаемой ленты АМг6 1000 мм, поэтому необходимо разрезать её по ширине до 100 мм, данная операция выполняется на линии резки тонких металлических лент. Подобное оборудование отличается широкой универсальностью и позволяет нарезать ленты небольших толщин от 0.05 до 0.8 мм на необходимую ширину.

3.5 Параметры движения электронного луча и скорость прокатки.

Для выполнения данных технологических операций необходимо учитывать, что перед прокаткой плакирующий металл по всей ширине ленты наплавляется с помощью электронной пушки. Поскольку скорость горячей прокатки может быть практически любой, вплоть до десятков м/c, в данном расчёте следует основываться на скорость затвердевания АМг6 и скорость движения манипулятора пушки и из данных параметров определять скорость прокатки. Т.е. при расчёте скорости прокатки необходимо учитывать скорость манипулятора управляющего пушкой. Для данного расчёта изначально необходимо определить параметры манипулятора используемого электронного луча и скорости прокатки для данного металла.

Рекомендуемая скорость ЭЛС АМг6: V= 1000 мм/мин

Ширина полосы : B = 100 мм

Скорость перемещения манипулятора при ЭЛС принимаем равной рекомендуемой скорости ЭЛО:

Время затраченное манипулятором на перемещение пушки по ширине ленты

Используя кольцевую развертку с осцилляцией пучка 3 мм имеем ширину плавленного металла 3 мм за проход. Следовательно необходимо каждые 3 мм совершать проход для расплавления АМг6 по всей площади ленты.

Найдём общее время за которое луч проходит 3 мм по движению ленты.

При этом следует учитывать движение ленты во время совершения прохода и перемещения манипулятора для совершения нового прохода, данная траектория движения представлена на рис. 8.

Рисунок 8. Траектория перемещения электронно-лучевой пушки по поверхности ленты.

Произведем расчёт скорости движения ленты, при котором возможно непрерывная наплавка ленты плакирующего материала:

При том валки могут быть расположены на минимальном расстоянии равном расстоянию, которое проходит лента за время одного прохода электронного луча.

мм

Принимаем

мм

Следовательно прокатка будет происходить через данное время после ЭЛС:

3.6 Выбор параметров электронно-лучевой пушки для плавки плакирующего слоя.

При выборе режима важно учитывать, что нагреть необходимо исключительно плакирующий материал, при этом основной металл не должен быть подвержен серьёзному термическому влиянию, чтобы не потерять свои прочностные свойства.

При электронно-лучевом нагреве поток электронов, сформированный в электронной пушке будет передавать свою кинетическую энергию при их торможении на поверхности и в глубине обрабатываемого материала.

Основными параметрами режима являются Uуск, Iл, Iф и Vсв.

При выборе тока луча следует иметь ввиду, что необходимо добиться полного расплавления АМг6.

Прокатку требуется осуществлять при температуре 450 С, для лучшего сцепления плакирующего материала с основным.

Температура рекристаллизации для АМг6 теоретически может быть определена, как

Так как температура рекристаллизации значительно ниже рекомендуемой температуры прокатки, расчёт проводится исходя из рекомендуемой температуры прокатки.

Расчёт прилагается в Приложении А.

Исходя из данных расчёта получаем следующие данные для выбора режима ЭЛС.

При ускоряющем напряжении

Ток луча будет равен

При данных параметрах происходит полное расплавление слоя плакирующего материала, при этом основной металл не плавится совсем.

Ток фокусировки определяется экспериментально, ориентировочные зависимости положения фокальной плоскости от тока фокусировки должны быть определены для каждой установки.

3.7 Расчёт горячей прокатки биметаллической ленты

При горячей прокатке данного биметаллического пакета деформироваться будет исключительно плакирующий слой, поскольку он обладает меньшим пределом текучести.

Расчёт крутящего момента развиваемого на валках и давления на них представлено в приложении Б.

4 ГЛАВА. Выбор оборудования для проведения технологических операций.

4.1.Валки для горячей прокатки.

Для прокатки необходимо выбрать валки для горячей прокатки.

Таблица 3. Параметры вальцов для горячей прокатки.

Рисунок . Валок с цилиндрическими подшипниками скольжения

Материал изготовления 75Х

Диаметр валка D, мм 40

Ширина вала L, мм 1000

4.2 Выбор вакуумной камеры

Вакуумная камера защищает обрабатываемую деталь от воздействия окружающей среды при обработке электронным лучом. На рис. Схематически изображена вакуумная камера. Вакуумная камера для электронно-лучевой обработки изделий содержит наружную 1 и внутреннюю 2 вакуумоплотные оболочки, размещенные одна в другой с образованием между ними полости 3, изолированной от атмосферы, и систему вакуумных насосов 4, подключённую к рабочему пространству камеры 5. В последнем устанавливают прецизионный манипулятор 6 пушки 7 и манипулятор 8 свариваемого изделия. Система вакуумных насосов 4 соединена с вышеупомянутой полостью 3. В изолированной от атмосферы полости 3 камеры размещены шпангоуты 9. Шпангоуты 9 служат опорой внутренней оболочки 2 камеры и присоединены сваркой к стенкам наружной вакуумоплотной оболочки 1. Каждый шпангоут 9 выполнен с отверстием 10 для устранения перепада давления по объему изолированной от атмосферы полости 3. Зазор между боковыми и верхней стенками внутренней оболочки 2 камеры и шпангоутами 9 ее наружной оболочки 1 определяется расчетной величиной деформации стенок наружной оболочки. Наружная вакуумоплотная оболочка 1 установлена на опорах 11. Для осуществления наблюдений за рабочим процессом камера снабжена герметичным окном 12. Внутренняя оболочка 2 камеры облегченная, изготовлена из нержавеющей стали и снабжена каналами 13, сообщающими рабочее пространство 5 камеры с изолированной полостью 3.

Для обеспечения пространства для размещения оборудования (валков подающих, прокатных валков, операций требуется выбрать камеру достаточного объема. Поэтому выбираем камеру 30Е3000(рис.9). Габариты данной камеры представлены в табл. 4, параметры вакуума образованного в камере в табл. 5, параметры перемещения манипулятор электронного луча в табл. 6.

Рисунок 9 . Вакуумная камера 30Е3000

Таблица №4 Габаритные размеры установки

| Длина, мм | 4000 |

| Ширина, мм | 3000 |

| Высота, мм | 2000 |

Таблица №5 Основные параметры вакуумной камеры

| Рабочий вакуум | 10-2 Па |

| Время откачки | 20 мин |

Таблица №6 Величина перемещения манипулятора ЭЛП

| Продольное, мм | 3000 |

| Поперечное, мм | 2000 |

| Вертикальное, мм | 2000 |

| Скорость перемещения манипулятора, мм/сек | 0-50 мм/сек |

4.3. Выбор электронной пушки.

Электронная пушка(рис.10), входящая в состав энергетического блока, является основным элементом электронно-лучевой установки, непосредственно отвечающим за формирование электронного пучка. В состав электронной пушки входят генератор электронного пучка и система проведения его к обрабатываемому изделию

Рисунок. Схема элементов электронной пушки.

- Катодный узел

- Управляющий электрод

- Анод

- Фокусирующая магнитная линза

- Отклоняющая система

Электронную пушку выбираем исходя из ускоряющего напряжения, так как расчёт был выполнен для Uуск=30 кВ, то выбираем пушку модели 6F30(рис. 11). Характеристики пушки отображены в табл. 7

Рисунок 11. Электронно — лучевая пушка 6F30

Таблица 10 Характеристики электронно-лучевой пушки

| Ускоряющее напряжение, кВ | 30 |

| Мощность, кВт | 6 |

| Ток луча, мА | 200 |

4.4 Устройство технологического процесса.

На рис. 12 представлено расположение элементов линии внутрии вакуумной камеры. В общем виде процесс выглядит таким образом, с двух рулонов металла на барабанах 1 ленты исходного материала 5 (АМг6 сверху, Ст40 снизу) совместно подаются с помощью подающих роликов 2, на прокатные валки 3. В непосредственной близости перед прокатными валками непрерывно работает электронный луч, который оплавляет ленту АМг6 на поверхности Ст40. После горячей биметаллическая лента наматывается на барабан 4. При это расположение элементов достаточно произвольно, поскольку зависит от размеров камеры и имеющейся оснастки.

Рисунок 12 . Схема примерного расположение элементов линии внутри вакуумной камеры.

5 ГЛАВА.

5.1Методы контроля качества.

Известные методы контроля биметаллического проката на прочность сцепления его слоёв можно подразделить на три группы. К первой группе относятся способы технологических испытаний, качественно характеризующих прочность сварки слоёв: испытание зубилом, выдавливанием цилиндрических стаканчиков или лунок по Эриксену, на загиб (перегиб), кручение и др.

Ко второй группе относятся способы количественной оценки прочности сцепления слоёв: испытания на отрыв и срез слоёв при статическом или динамическом нагружении.

К третьей группе относятся физические методы контроля качества биметаллических материалов без их разрушения.

Метод качественного определения прочности сцепления слоев с помощью зубила используют в основном при производстве и применении антифрикционных подшипниковых биметаллов армко-железо — сплав АСМ и сталь 08кп — сплав.

Для оценки прочности сцепления тонколистовых биметаллов с очень тонким покрытием, например тонколистовой стали и жести с алюминиевым покрытием, целесообразно применять испытания на загиб с перегибом или выдавливание лунок на приборе Эриксена. Испытание на загиб проводят на разрывной машине с установкой биметаллического образца на опоры и изгибом его вокруг оправки, имеющей диаметр, кратный толщине листа а в пределах а ≤ d ≤ 4а. Ширина образца обычно равна удвоенной толщине листа, но не менее 10 мм, а длина равна 5а + 150 мм. Свидетельством качественного соединения слоёв служит отсутствие расслоения, трещин и разрывов в слоях биметалла после испытания при заданных радиусах и углах изгиба.

Испытанию на перегиб подвергают биметаллические листы толщиной не более 5 мм. Размеры образцов принимают обычно следующими: ширина b = 2а + 10 мм, длина 150 мм.

Образец зажимают в губки прибора в вертикальном положении и затем попеременно загибают в правую и левую стороны на 90° со скоростью не более 60 перегибов в минуту. Испытание проводят до разрушения образца с фиксацией соответствующего числа перегибов. Признаком качественного сцепления слоев считается отсутствие в изломе отслоения плакирующего слоя. Если при испытании плакированных материалов на выдавливание лунки по Эриксену или разрывных образцов биметалл ведет себя как монометалл, т.е. отсутствует отслоение покрытия, то считают, что в биметалле достигнуто надежное сцепление слоев. Косвенно о прочности сцепления слоев можно судить также при испытании образцов на скручивание.

Заключение.

В данной дипломной работе были описаны различные способы изготовления биметаллов, использующихся в современном производстве. При этом был выбран метод получения биметаллической ленты, используя электронно-лучевую сварку и дальнейшую горячую прокатку давлением, весь данный процесс протекает в вакуумной среде, что позволяет ограничить металл от воздействия окружающей среду. В качестве материалов использовались Ст40 в качестве основого металла и АМг6 в качестве плакирующего, в результате технологического процесса получается биметаллическая лента с антикоррозионным покрытием. Были проведены расчёты движения манипулятора электронного луча, режим ЭЛС и режим горячей прокатки с однокомпонентной деформацией плакирующего слоя.

Так же рассмотрены методы контроля биметаллических изделий наиболее подходящих для ленты использованной в данной работе.