СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 Новые материалы

1.1 Общие сведения

1.2 Порошковые спеченные материалы

2 Керметы и композиционные материалы

2.1 Керметы и покрытия на их основе

2.2 Композиционные материалы

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Порошковая металлургия представляет собой совокупность методов изготовления порошков металлов и металлоподобных соединений, полуфабрикатов и изделий из них без расплавления основного компонента.

Методом порошковой металлургии можно получать: материалы из металлов, не смешивающихся в расплавленном виде (например, железо—свинец, вольфрам—хром и др.); материалы с особой структурой и характеристиками (например, многие пористые металлы для подшипников); медно-графитовые щетки для электрогенераторов и электродвигателей.

Основным преимуществом порошковой металлургии является и то, что спекаемые материалы можно производить не только в виде заготовок и полуфабрикатов, но и в виде готовых изделий, не требующих дальнейшей обработки резанием. В частности, к таким изделиям относятся зубчатые колеса для зубчатых передач автомобилей [1].

Композиционные материалы, представляют собой металлические или неметаллические матрицы (основы) с заданным распределением в них упрочнителей (волокон дисперсных частиц и др.); при этом эффективно используются индивидуальные свойства составляющих композиции. Комбинируя объемное содержание, можно, в зависимости от назначения, получать материалы с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости, а также создавать композиции с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими специальными свойствами.

Цель работы – изучить порошковые и композиционные материалы.

Основные задачи работы:

— рассмотреть порошковые материалы, их свойства и применяемость;

— представить керметы и композиционные материалы.

1 Новые материалы

1.1 Общие сведения

В машиностроении применяется огромное количество различных материалов: металлов и их сплавов, керамики, неорганических материалов, полимеров, композитов и др.

При создании новых материалов преследуются определенные цели: получение материала с более высокими механическими, электрическими, магнитными, радиационными, оптическими или другими характеристиками.

Создание новых материалов происходит в следующих направлениях: изменение структурного или фазового состава материала, введение в структуру новых составляющих элементов, изменение формы и размеров составляющих элементов, применение в структуре ранее неизвестных элементов.

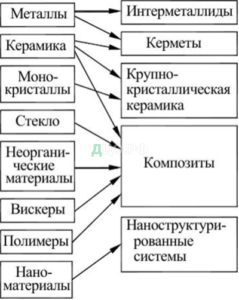

Машиностроительные материалы подразделяются на конструкционные, функциональные и инструментальные. Виды материалов представлены на рисунке 1.

Рисунок 1 — Материалы в машиностроении

Метод порошковой металлургии в последние годы прочно вошел во все сферы техники. С его помощью производят различные материалы, имеющие уникальные функциональные характеристики. Сегодня из них изготавливаются конструкционные элементы машин и механизмов, металлорежущий и породоразрушающий инструмент, подшипники и прочие компоненты узлов трения, детали электротехнического оборудования и оснащения атомных реакторов, магниты, охладители испарительного типа, множество других незаменимых изделий промышленного назначения. Повсеместное распространение получил в последнее время также способ нанесения на металлические поверхности защитных покрытий путем напыления и наплавления [2].

Технологическими достижениями в сфере ПМ обусловлено создание порошковой продукции исключительных функциональных качеств, при наиболее выгодных экономических характеристиках, способствующих ресурсо- и энергосбережению. В последние годы ПМ развивается особенно бурно в плане разработки как инновационных технологий, так и новейших порошковых материалов.

Современные порошковые материалы по видам применения условно подразделяют на следующие функциональные категории: конструкционные (включая группы металлов и их сплавов, металлокерамических твердых сплавов и минералокерамики); пористые (включая группы фильтрующих, триботехнических, «потеющих» и пеноматериалов); электротехнического назначения; специальные материалы для ядерной энергетики и др. [3]

1.2 Порошковые спеченные материалы

В настоящее время порошковая металлургия является одним из приоритетных направлений развития металлургического производства, в основе которой лежат перспективные технологические разработки.

Металлическим порошком называется совокупность частиц металла, сплава или металлоподобного соединения размерами до миллиметра, находящихся в контакте и не связанных между собой.

Металлические порошки получают механическим или физико-химическим методами.

Механический метод предполагает измельчение металлов или сплавов посредством специальных шаровых или молотковых мельниц. Так получают порошки железа, бронзы, чугуна и других хрупких металлов.

Физико-химический метод подразделяется на несколько разновидностей. К ним относятся восстановление металлов из окислов или других металлических соединений водородом, углеродом, иногда щелочными или щелочно-земельными металлами (для получения порошков железа, меди, вольфрама, молибдена, титана, тантала, ниобия), электролиз водных растворов солей металла (для получения порошков меди, железа, свинца, олова), электролиз расплавленных сред (для получения порошков редких тугоплавких металлов — тантала, ниобия, циркония, ванадия), распыление расплавов сжатым воздухом, газом, подачей струи жидкого металла на вращающийся диск или посредством литья в воду (для получения порошков легкоплавких металлов). Метод распыления расплавов появился в 60-х годах. Его достоинства — возможность эффективной очистки расплава от многих примесей, высокая производительность и экономичность процесса [4].

К основным характеристикам металлических порошков относятся размер и форма частиц, объемная масса (вес), относительная плотность, пористость, текучесть, прессуемость и величина допустимого содержания примесей. Размер частиц для большинства промышленных порошков может быть не более десятых долей миллиметра, а их форма — самой разнообразной, что определяется методом и режимом их производства. (4)

Основные области применения железного порошка — производство порошковых изделий в таких областях, как автомобильная промышленность и транспортное машиностроение, производство бытовых приборов и электронной аппаратуры, производство инструмента и технологической оснастки, производство конторского оборудования, труб и арматуры, строительное, горношахтное и сельскохозяйственное машиностроение и пр.

В настоящее время изготавливаются в промышленном масштабе порошки таких металлов, как железо и его сплавы, никель, медь, кобальт, алюминий, титан, олово, цинк, свинец, магний, вольфрам, молибден, тантал, ниобий и другие [2, 6].

В обычной металлургии металлические изделия получают, обрабатывая металлы такими методами, как литье, ковка, штампование и прессование. В порошковой металлургии изделия производят из порошков с размерами частиц от 0,1 мкм до 0,5 мм. Типовой технологический процесс изготовления деталей методом порошковой металлургии состоит из следующих основных операций: смешивание, формование, спекание и калибрование.

Приготовление смеси

Смешивание — это приготовление с помощью смесителей однородной механической смеси из металлических порошков различного химического и гранулометрического состава или смеси металлических порошков с неметаллическими. Смешивание является подготовительной операцией. Некоторые производители металлических порошков для прессования поставляют готовые смеси.

Пластификатор порошка — вещество, добавляемое к металлическому порошку с целью улучшения его прессуемости, увеличения прочности прессовки и предотвращения сегрегации перед прессованием [5].

Формование порошка (прессование)

Формование изделий осуществляем путем холодного прессования под большим давлением (30-1000 МПа) в металлических формах. Обычно используются жёсткие закрытые пресс — формы. Обычно пресс — инструмент ориентирован вертикально. Смесь порошков свободно засыпается в полость матрицы, объёмная дозировка регулируется ходом нижнего пуансона. Прессование может быть одно- или двусторонним. Пресс-порошок брикетируется в полости матрицы между верхними и нижним пуансоном (или несколькими пуансонами в случае изделия с переходами). Сформированный брикет выталкивается из полости матрицы нижним пуансоном. Для формования используется специализированное прессовое оборудование с механическим, гидравлическим или пневматическим приводом. Полученная прессовка имеет размер и форму готового изделия, а также достаточную прочность для перегрузки и транспортировки к печи для спекания [2, 6].

Горячее прессование — это процесс, который происходит в закрытых пресс — формах, при высоких температурах и давлении, возрастающем до заданной величины.

Горячее прессование — это процесс, для осуществления которого необходимо соответствующее оборудование, обычно это гидравлический пресс. Сам процесс осуществляется либо в пресс — формах, которые производят из жаропрочных сплавов, либо из графита. Пресс — формы из графита используются при высокотемпературном прессовании, а пресс-формы из жаропрочных сплавов — при работе с температурами ниже, чем 1000°С.

Метод горячего прессования позволяет соединить две различные операции — формование и спекание — в одну стадию производственного процесса. Таким образом, прессование происходит при температуре спекания. Используя метод горячего прессования можно получить зерно меньшего размера и добиться повышения механических свойств материала, таких как плотность, прочность и ударная вязкость. Все это у материалов, полученных методом горячего прессования, имеет значительно более совершенные характеристики, чем у материалов, изготовленных по традиционной технологии прессования и спекания.

Спекание

Цель спекания — получение готовых изделий с заданными плотностью, размерами и свойствами или полупродуктов с характеристиками, необходимыми для последующей обработки.

Спекание изделий из однородных металлических порошков производится при температуре ниже температуры плавления металла. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность, и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме. Прессовка превращается в монолитное изделие, технологическая связка выгорает (в начале спекания).

В зависимости от состава шихты различают твердофазное спекание (т.е. спекание без образования жидкой фазы) и жидкофазное, при котором легкоплавкие компоненты смеси порошков расплавляются [4, 9].

Твердофазное спекание. При твердофазном спекании протекают следующие основные процессы: поверхностная и объемная диффузия атомов, усадка, рекристаллизация, перенос атомов через газовую среду.

Жидкофазное спекание протекает в присутствии жидкой фазы легкоплавкого компонента, которая хорошо смачивает твердую фазу, улучшает сцепление между частицами, увеличивает скорость диффузии компонентов, облегчает перемещение частиц друг относительно друга. Плохая смачиваемость препятствует уплотнению.

Предварительное спекание — спекание, проводимое при низкой температуре с целью удаления связующих, смазок и частичного скрепления порошка.

Окончательноe спеканиe — последняя операция спекания при многократном спекании.

Дополнительные операции

Иногда применяются дополнительные операции: пропитка смазками, механическая доработка, термическая, химическая обработка и др.

Дополнительные технологические операции используют для достижения чистоты поверхности и точности (механическая обработка, калибровка), для получения физических и механических свойств — химико-термическая обработка и различные пропитки.

Механическая обработка имеет особенности, вызванные пористостью материала. Например, режущий инструмент испытывает микроудары, приводящие его к быстрому затуплению. Для обработки применяют твердые сплавы; для получения высокой чистоты поверхности применяют алмазный инструмент.

Пропитка изделий маслом (машинным или веретенным) при температуре 110…120 0С происходит в течение 1 часа, масло заполняет поры изделий и в процессе работы поступает по капиллярам к поверхности трения. Это в ряде случаев позволяет избавиться от смазки изделий в процессе работы и улучшает условия трущейся пары [5].

Химико — термическая обработка позволяет улучшить механические свойства изделий, расширить область применения.

Нитроцементация — увеличивает износостойкость деталей: коррозионная стойкость увеличивается по сравнению со спеченными в 6- 8 раз: износостойкость в 30 раз при содержании азота до 1%.

Диффузионное хромирование — увеличивает износо- и коррозионную стойкость в несколько раз.

Гальванические покрытия имеют особенность, вызванную наличием пор. Для предотвращения проникновения электролита в поры необходимо их заполнение. Этого достигают за счет тщательной шлифовки и полировки — образуется уплотненный наружный слой с малой пористостью.

Калибрование изделий необходимо для достижения нужной точности размеров, улучшается качество поверхности и повышается прочность. Калибруют как по одному (наружному или внутреннему диаметру), так и по нескольким параметрам. Нужно иметь ввиду, что минимальный припуск необходимо брать в пределах 0,05-0,07 мм. Детали, имеющие в структуре цементит, необходимо перед калибровкой отжеч [10].

2 Керметы и композиционные материалы

2.1 Керметы и покрытия на их основе

Керметы — это композиционные металлокерамические материалы, представляющие собой гетерогенную композицию одной или нескольких керамических фаз с металлами или сплавами с малой взаимной растворимостью, получаемые спеканием металлических и керамических порошков. Они имеют кристаллическую структуру, в которой дисперсные кристаллы керамики, составляющей до 90 % общего объема, заключены в металлическую матрицу. Керметы сочетают свойства керамик (высокие твердость и сопротивление износу, тугоплавкость, жаропрочность и др.) и металлов (теплопроводность, пластичность.) [3, 6]

На свойства керметов влияют свойства дисперсной фазы и матрицы, а также их объемное соотношение и адгезия между ними. Прочность связи на межфазной границе можно регулировать в широких пределах при получении керметов за счет введения в расплавленный металл адгезионно-активных добавок.

В качестве керамической составляющей используются оксиды А1, Be, Mg, Zr, Th, U, карбиды W, Ti, Та, Nb, Cr, бориды Zr, Ti; в качестве металлической составляющей — металлы Cr, Ni, Al, Fe, Co, Ti, Zr и сплавы на их основе. Металлическая матрица в керметах объединяет твердые керамические частицы в единый композиционный материал, обеспечивая изделиям необходимую прочность.

Керметы изготавливают методами порошковой металлургии — прессованием, твердофазным и жидкофазным спеканием, пропиткой, экструзией, горячим прессованием, прокаткой и др.

По природе керамической фазы керметы делят на:

- оксидные (А1203, Сг203, Si02, Zr02);

- карбидные (SiC, Cr3C2, TiC);

- нитридные (TiN);

- боридные (Cr2B2, TiB2, ZrB2);

- керметы на основе силицидов (MoSi) и других тугоплавких соединений и др.

По назначению различают следующие виды керметов:

- высокотемпературные керметы, используемые для изготовления деталей газовых турбин, арматуры электропечей, в ракетной технике (А1203— Cr; Al203,Th02— Cr, Mo; А1203 — W, Сг);

- твердые, износостойкие керметы, используемые для изготовления деталей, работающих на износ или в качестве режущих инструментов (материалы на основе карбидов и нитридов W, Ti, Те, Hf в сочетании с Со и другими металлами);

- керметы, используемые в специальных областях техники — в атомных реакторах (тепловыделяющие элементы и другие детали из композиций U02— Al, MgO — Ni, А1203— Сг), в электротехнике (Th02 — Mo, Th02 — W — для усиления эмиссионной способности катодов и др.), в тормозных устройствах (фрикционные материалы, содержащие металлические и керамические компоненты) [4, 9].

Наиболее широко используются керметы второй группы — твердые, износостойкие материалы на основе карбида вольфрама WC и кобальта Со.

Карбид вольфрама — твердая хрупкая керамика, а кобальт — ковкий пластичный металл, между ними существуют прочные адгезионные связи. Такая структура повышает на порядок величину энергии разрушения композита по сравнению с карбидом вольфрама и обеспечивает материалу необходимую пластичность.

Керметы обладают исключительной твердостью при достаточно высокой ударной вязкости, делающей их нехрупкими. У них высокое сопротивление термическому удару, и что особенно важно, эти материалы сохраняют неизменными свои свойства в широком интервале температур.

Получают керметы путем спекания при высоком давлении мелкодисперсных порошков WC и Со с размером частиц около 1 мкм. Температура спекания 1400 °С, что намного меньше температуры плавления WC, которая составляет 2600 °С, и даже ниже, чем температура плавления Со, равная 1492 °С.

При нагревании композиции карбид вольфрама диффундирует в кобальт, который при этом переходит в жидкое состояние и растворяет его. При спекании объем материала уменьшается на 50 %. Образование кристаллов карбида вольфрама происходит в результате расслоения системы при медленном охлаждении и отверждении, поскольку в твердом состоянии карбид вольфрама нерастворим в кобальте.

Керметы широко используются для изготовления режущего инструмента. При обработке чугуна и сплавов цветных металлов используют керметы на основе WC и Со, для высокоскоростного резания сталей (со скоростью резания до 300 м/мин) применяют керметы на основе кобальта и карбидов титана, тантала и молибдена.

Керметы типа металл—тугоплавкое соединение используют также в качестве фрикционных, антифрикционных, конструкционных, огнеупорных, износостойких, эрозионностойких и абразивных материалов.

В электро- и радиотехнике для изготовления тонкопленочных резисторов используются керметные пленки на основе композиции Cr-Si02, изготавливаемые методом термического испарения и конденсации в вакууме с последующей термообработкой для стабилизации свойств.

Удельное сопротивление керметных пленок зависит от процентного содержания проводящих компонентов и режима спекания. Существенным преимуществом таких пленок является возможность варьирования их свойств удельным сопротивлением в широких пределах [4].

Керметы применяют для изготовления деталей турбин, авиационных двигателей, фрикционных элементов, инструментов и других деталей, испытывающих повышенные нагрузки при работе в агрессивных средах и при высоких температурах. В частности, важной областью применения керметов является производство из них лопаток газовых турбин. Для этих целей разработан кермет на основе никеля (40 %), карбида титана (54 %) и некоторых добавок. Такой материал чрезвычайно устойчив к окислению при высоких температурах, обладает прекрасной выносливостью и ударной вязкостью. Увеличение массы кермета на основе TiC и Ni после нагревания в течение 100 ч при 1000 °С составляет всего 1,43 мг/см2 поверхности изделия.

Таким образом, керметы, являющиеся одним из композиционных материалов сложного состава на основе керамик и металлов и обладающие ценными эксплуатационными свойствами, широко используются в различных областях промышленности [10].

2.2 Композиционные материалы

Композиционные материалы (композиты) – многокомпонентные материалы, состоящие, как правило, из пластичной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жесткостью и т.д. Сочетание разнородных веществ приводит к созданию нового материала, свойства которого количественно и качественно отличаются от свойств каждого из его составляющих. Варьируя состав матрицы и наполнителя, их соотношение, ориентацию наполнителя, получают широкий спектр материалов с требуемым набором свойств. Многие композиты превосходят традиционные материалы и сплавы по своим механическим свойствам и в то же время они легче. Использование композитов обычно позволяет уменьшить массу конструкции при сохранении или улучшении ее механических характеристик.

Компонентами композитов являются самые разнообразные материалы – металлы, керамика, стекла, пластмассы, углерод и т.п. Известны многокомпонентные композиционные материалы – полиматричные, когда в одном материале сочетают несколько матриц, или гибридные, включающие в себя разные наполнители. Наполнитель определяет прочность, жесткость и деформируемость материала, а матрица обеспечивает монолитность материала, передачу напряжения в наполнителе и стойкость к различным внешним воздействиям.

Полимерные композиционные материалы. Композиты, в которых матрицей служит полимерный материал, являются одним из самых многочисленных и разнообразных видов материалов. Их применение в различных областях дает значительный экономический эффект. Например, использование ПКМ при производстве космической и авиационной техники позволяет сэкономить от 5 до 30% веса летательного аппарата. А снижение веса, например, искусственного спутника на околоземной орбите на 1 кг приводит к экономии 1000 долларов. В качестве наполнителей ПКМ используется множество различных веществ [2].

Стеклопластики. Полимерные композиционные материалы, армированные стеклянными волокнами, которые формуют из расплавленного неорганического стекла. В качестве матрицы чаще всего применяют как термореактивные синтетические смолы (фенольные, эпоксидные, полиэфирные и т.д.), так и термопластичные полимеры (полиамиды, полиэтилен, полистирол и т.д.). Эти материалы обладают достаточно высокой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами, кроме того, они прозрачны для радиоволн. Использование стеклопластиков началось в конце Второй мировой войны для изготовления антенных обтекателей – куполообразных конструкций, в которых размещается антенна локатора. В первых армированных стеклопластиках количество волокон было небольшим, волокно вводилось, главным образом, чтобы нейтрализовать грубые дефекты хрупкой матрицы. Однако со временем назначение матрицы изменилось – она стала служить только для склеивания прочных волокон между собой, содержание волокон во многих стеклопластиках достигает 80% по массе. Слоистый материал, в котором в качестве наполнителя применяется ткань, плетенная из стеклянных волокон, называется стеклотекстолитом. Стеклопластики – достаточно дешевые материалы, их широко используют в строительстве, судостроении, радиоэлектронике, производстве бытовых предметов, спортивного инвентаря, оконных рам для современных стеклопакетов и т.п.

Углепластики. Наполнителем в этих полимерных композитах служат углеродные волокна. Углеродные волокна получают из синтетических и природных волокон на основе целлюлозы, сополимеров акрилонитрила, нефтяных и каменноугольных пеков и т.д. Термическая обработка волокна проводится, как правило, в три этапа (окисление – 220° С, карбонизация – 1000–1500° С и графитизация – 1800–3000° С) и приводит к образованию волокон, характеризующихся высоким содержанием (до 99,5% по массе) углерода. В зависимости от режима обработки и исходного сырья полученное углеволокно имеет различную структуру. Для изготовления углепластиков используются те же матрицы, что и для стеклопластиков – чаще всего – термореактивные и термопластичные полимеры [5]. Основными преимуществами углепластиков по сравнению со стеклопластиками является их низкая плотность и более высокий модуль упругости, углепластики – очень легкие и, в то же время, прочные материалы. Углеродные волокна и углепластики имеют практически нулевой коэффициент линейного расширения. Все углепластики хорошо проводят электричество, черного цвета, что несколько ограничивает области их применения. Углепластики используются в авиации, ракетостроении, машиностроении, производстве космической техники, медтехники, протезов, при изготовлении легких велосипедов и другого спортивного инвентаря.

Боропластики. Композиционные материалы, содержащие в качестве наполнителя борные волокна, внедренные в термореактивную полимерную матрицу, при этом волокна могут быть как в виде мононитей, так и в виде жгутов, оплетенных вспомогательной стеклянной нитью или лент, в которых борные нити переплетены с другими нитями. Благодаря большой твердости нитей, получающийся материал обладает высокими механическими свойствами (борные волокна имеют наибольшую прочность при сжатии по сравнению с волокнами из других материалов) и большой стойкостью к агрессивным условиям, но высокая хрупкость материала затрудняет их обработку и накладывает ограничения на форму изделий из боропластиков.

Органопластики. Композиты, в которых наполнителями служат органические синтетические, реже – природные и искусственные волокна в виде жгутов, нитей, тканей, бумаги и т.д. В термореактивных органопластиках матрицей служат, как правило, эпоксидные, полиэфирные и фенольные смолы, а также полиимиды. Материал содержит 40–70% наполнителя. Содержание наполнителя в органопластиках на основе термопластичных полимеров – полиэтилена, ПВХ, полиуретана и т.п. – варьируется в значительно больших пределах – от 2 до 70%. Органопластики обладают низкой плотностью, они легче стекло- и углепластиков, относительно высокой прочностью при растяжении; высоким сопротивлением удару и динамическим нагрузкам, но, в то же время, низкой прочностью при сжатии и изгибе.

Полимеры, наполненные порошками. Известно более 10000 марок наполненных полимеров. Наполнители используются как для снижения стоимости материала, так и для придания ему специальных свойств. Впервые наполненный полимер начал производить доктор Бейкеленд (Leo H.Baekeland, США), открывший в начале 20 в. способ синтеза фенолформфльдегидной (бакелитовой) смолы. Сама по себе эта смола – вещество хрупкое, обладающее невысокой прочностью. Бейкеленд обнаружил, что добавка волокон, в частности, древесной муки к смоле до ее затвердевания, увеличивает ее прочность. Созданный им материал – бакелит – приобрел большую популярность. Технология его приготовления проста: смесь частично отвержденного полимера и наполнителя – пресс-порошок — под давлением необратимо затвердевает в форме. Первое серийное изделие произведено по данной технологии в 1916, это – ручка переключателя скоростей автомобиля «Роллс-Ройс». Наполненные термореактивные полимеры широко используются по сей день [8].

Сейчас применяются разнообразные наполнители так термореактивных, так и термопластичных полимеров. Карбонат кальция и каолин (белая глина) дешевы, запасы их практически не ограничены, белый цвет дает возможность окрашивать материал.

Текстолиты. Слоистые пластики, армированные тканями из различных волокон. Технология получения текстолитов была разработана в 1920-х на основе фенолформальдегидной смолы. Полотна ткани пропитывали смолой, затем прессовали при повышенной температуре, получая текстолитовые пластины. Роль одного из первых применений текстолитов – покрытия для кухонных столов – трудно переоценить.

ЗАКЛЮЧЕНИЕ

Порошковая металлургия — область науки и техники, охватывающая совокупность методов изготовления порошков металлов, сплавов и металлоподобных соединений, полуфабрикатов и изделий из них или их смесей с неметаллическими порошками без расплавления основного компонента.

Порошки получают из металлического и неметаллического сырья, а также вторичного сырья машиностроительного и металлургического производства.

Способы производства порошков подразделяют на механические (без изменения химического состава исходных материалов), физико-химические и комбинированные.

Кермет — это новый гибридный материал, обладающий твердостью керамики и прочностью металла. Область применения керметов пока что еще не так широка, как область применения твердых сплавов.

Композиционные материалы (композиты) – многокомпонентные материалы, состоящие, как правило, из пластичной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жесткостью и т.д. Сочетание разнородных веществ приводит к созданию нового материала, свойства которого количественно и качественно отличаются от свойств каждого из его составляющих. Варьируя состав матрицы и наполнителя, их соотношение, ориентацию наполнителя, получают широкий спектр материалов с требуемым набором свойств. Многие композиты превосходят традиционные материалы и сплавы по своим механическим свойствам и в то же время они легче. Использование композитов обычно позволяет уменьшить массу конструкции при сохранении или улучшении ее механических характеристик.

СПИСОК ЛИТЕРАТУРЫ

- Адаскин, А.М. Материаловедение и технология металлических, неметаллических и композиционных материалов: Учебник / А.М. Адаскин, А.Н. Красновский. — М.: Форум, 2018. — 592 c.

- Арзамасов, В.Б. Материаловедение: Учебник / В.Б. Арзамасов. — М.: Academia, 2019. — 224 c.

- Батиенков, В.Т. Материаловедение: Учебник / В.Т. Батиенков, Г.Г. Сеферов, Г.Г. Сеферов и др. — М.: Инфра-М, 2018. — 415 c.

- Бондаренко, Г.Г. Материаловедение: Учебник для СПО / Г.Г. Бондаренко, Т.А. Кабанова, В.В. Рыбалко. — Люберцы: Юрайт, 2016. — 360 c.

- Груздев, В.С. Материаловедение: Учебник / В.С. Груздев. — М.: Academia, 2019. — 432 c.

- Земсков, Ю.П. Материаловедение: Учебное пособие / Ю.П. Земсков. — СПб.: Лань, 2019. — 188 c.

- Кобелев, А.Г. Материаловедение. Технология композиционных материалов: Учебное пособие / А.Г. Кобелев, М.А. Шаронов, О.А. Кобелев. — М.: КноРус, 2016. — 288 c.

- Лахтин, Ю.М. Материаловедение: Учебник для втузов / Ю.М. Лахтин, В.П. Леонтьева. — М.: Альянс, 2014. — 528 c.

- Пожидаева, С.П. Материаловедение: Учебник / С.П. Пожидаева. — М.: Academia, 2018. — 448 c.

- Пожидаева, С.П. Основы производства: Материаловедение и производство металлов / С.П. Пожидаева. — М.: Academia, 2018. — 448 c.

Прикрепленные файлы: |

|

|---|---|

|

Администрация сайта не рекомендует использовать бесплатные работы для сдачи преподавателю. Эти работы могут не пройти проверку на уникальность. Узнайте стоимость уникальной работы, заполните форму ниже: Узнать стоимость |

|

Скачать файлы: |

|

|

|