Содержание

ВВЕДЕНИЕ

1. ОБОСНОВАНИЕ ПРОЕКТА РЕКОНСТРУКЦИИ ПЕЧИ ГОМОГЕНИЗАЦИИ

1.1. Технологические особенности ОЭМК

1.2. Технологические основы производства проката

2. ТЕХНИКА ПРОИЗВОДСТВА

2.1. Устройство и оборудование СПЦ-1

2.2. Участок нагревательных печей и печей гомогенизации

2.3. Дуо-реверсивная черновая клеть и непрерывно-заготовочный стан

2.4. Порезка металла

2.5. Печи отжига и холодильники

2.5.1. Состав участка печей отжига и холодильников. Печи отжига

2.5.2. Режимы работы основного оборудования

2.5.3. Правка проката на гидравлическом прессе. Состав оборудования дробеметной установки

2.6. Участок отделки

2.6.1. Оборудование участка отделки

2.7. Склад готовой продукции

2.8. Выводы

3. СПЕЦИАЛЬНАЯ ЧАСТЬ

3.1. Технологическая характеристика печи гомогенизации

3.2. Расчет горения топлива

3.2.1. Расчет горения топлива при нормальных условиях

3.2.2. Расчет горения топлива в воздухе, обогащенном кислородом

3.3. Расчёт температурного режима и времени нагрева металла

3.4. Расчет рекуператора

3.5. Расчет тепловых балансов печи

3.5.1. Расчет теплового баланса до реконструкции футеровки

3.5.2. Расчет теплового баланса до реконструкции футеровки, с использованием нагретого

воздуха, обогащенного кислородом до 35%

3.5.3. Расчет теплового баланса печи с новой футеровкой

3.5.4. Расчет теплового баланса печи с новой футеровкой; воздух обогащен кислородом

и нагрет до 600С

3.6 Выводы

4. АВТОМАТИЗАЦИЯ

4.1. Контроль и автоматическое управление тепловым режимом печи гомогенизации

5. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

5.1. Правовые и нормативно — технические основы охраны труда и окружающей среды

5.2. Анализ вредных и опасных производственных факторов

5.3. Охрана окружающей среды

5.4. Расчетная част

5.4.1. Расчет взрываемости газов

6. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА

6.1. Типы структур управления

6.2. Организационная структура предприятия

6.3. Организационная структура СПЦ-1

6.4. Заработная плата

7. ЭКОНОМИКА ПРОИЗВОДСТВА

7.1. Расчёт годового экономического эффекта

7.1.1. Экономический расчет замены футеровки

8. ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

Введение

Производство железа относится к наиболее древним ремеслам. На основании археологических раскопок можно считать, что железо оказа¬лось на службе человека примерно 4000 лет до нашего летоис-числения. Оно сыграло решающую роль в развитии человечества [1].

Развитие материального производства любого общества неразрыв¬но связано с металлургией, как с одной из главнейших от-раслей про¬мышленности, определяющей уровень строительства, ма-шиностроения, кораблестроения, легкой промышленности и т. п. В современных условиях значение металлургии определяется и интере-сами обороны страны.

По подсчетам экономистов, в настоящее время на службе чело-вече¬ства в форме сооружений, машин и инструментов различных назначе¬ний находится почти 4 млрд. тонн стали. Несмотря на произ-водство в про¬мышленных масштабах в последние десятилетия новых металлов (алю¬миний, титан, вольфрам, молибден, ниобий, некоторые редкоземельные и рассеянные элементы), доля железа в суммарном производстве всех металлов почти не изменяется и составляет при-мерно 95%. Совершенно очевидно, что ни о каком окончании «века железа» («века стали») или о замене железа в больших масштабах другим металлом, например титаном, или пластмассами речи быть не может. Правильнее говорить о це¬лесообразности распределения обла-стей применения железа, цветных металлов, пластмасс с учетом слу-жебных свойств каждого из этих ма¬териалов.

По распространению в природе железо занимает четвертое ме-сто (5,1%), уступая лишь кислороду, кремнию и алюминию. Весовой кларк, например, титана только 0,60%. При этом титан более рассеян, чем же¬лезо в земной коре, а производство изделий из него гораздо сложнее и дороже, чем производство продукции из стали. Еще в большей мере все сказанное относится к другим цветным и редким ме-таллам.

На территории России железо использовалось еще до начала нашего летоисчисления. Известно, что в Урарту широко приме¬нялись как бронзовые, так и железные изделия. В XI и XIII вв. опреде¬лились железоделательные районы России в центре (Тула, Серпухов и др.), на севере (Буй, Устюжина и др.) и на побережье Финского зали¬ва. Сырьем служили небольшие скопления бурых Железняков, а топли-вом — прекрасный (в основном березовый) древесный уголь.

Россия в конце XVIII века была крупнейшей в мире металлур-гической страной и экспортировала железо также в Англию. Чугун выплавляли на Урале в доменных печах, а сталь получали кричным способом. Однако реакционное царское правительство, напуганное бурным развитием промышленного капитализма на Западе, всячески сдерживало промыш¬ленный прогресс в России. В результате во вто-рой половине XIX в. обна¬ружилось резкое отставание русской метал-лургии от металлургии наи¬более развитых европейских стран и Аме-рики.

Послевоенный период ознаменовался дальнейшим развитием черной металлургии Союза. Уже в 1968 году было произведено свы-ше 107 млн. тонн стали, а в 1971 году выплавка стали составила 121,7 млн. тонн. В нашей стране достигнуты самые высокие цифры производительности мартеновских пе¬чей (печи «Запорожспецстали», Макеевского и Криворожского заводов), успешно работают крупней-шие в мире 900-т мартеновские печи, пущены в эксплуатацию мощные кислородно-конвертерные цехи на Но¬во-Липецком, Ждановском, Криворожском, Западно-Сибирском, Нижне-Тагильском, Челябин-ском, Енакиевском заводах, строятся новые – еще более мощные кис-лородно-конвертерные цехи.

В 8-й пятилетке (1965-1970 гг.) особое внимание уделялось по-вышению качества стали, расширению ее сортамента и повышению выхода годного от слитка. В связи с этим широкое распространение получили: обработка стали синтетическими шлаками, вакуумирование стали, раз¬ливка под защитными, теплоизоляционными шлаковыми смесями и «эк¬зотермическими» брикетами, новые виды раскислителей и легирующих сплавов, непрерывная разливка и т. п.

Для производства качественных сталей существенное развитие по¬лучили электроплавка (в 1971 г. выпуск электростали составил 5,4 млн. тонн в слитках и 6 млн. тонн литья), а также новые методы плав-ки: вакуумный дуговой, индукционный вакуумный, электрошлаковый, электроннолуче¬вой, плазменный.

В настоящее время процесс выплавки стали практически достиг пика своего совершенства, для которого используются последние до-стижения науки и техники.

История развития ОЭМК

Для реализации в большом промышленном масштабе техноло-гии производства стали на базе бескоксовой металлургии в России и других странах сложились условия (рудные, энергетические ресурсы, спрос на металл, подготовленность оборудования и технологии), бла-гоприятные для технологии, использующей природный газ. Позже стало очевидным, что только в странах, богатых природным газом, возможно стабильное производство металла по такой технологии. К ним относилась и Россия, запасы природного газа в которой не явля-лись сдерживающим фактором.

Лабораторные исследования, полупромышленные и промыш-ленные испытания новой технологии, выполненные с 1950 по 1970 г. в СССР, США и ФРГ, явились основой для создания промышленных предприятий бескоксовой металлургии в ряде стран, в том числе крупнейшего из них – Оскольского Электрометаллургического ком-бината в СССР.

К началу 70-х годов в СССР появились объективные технико-экономические предпосылки для строительства крупного завода вы-сококачественной стали на базе бескоксовой технологии [2].

Создание такого завода в относительно короткий срок в усло-виях высокой загруженности отечественных заводов металлургиче-ского машиностроения можно было обеспечить закупкой импортного оборудования. К этому времени действовали промышленные и опыт-ные установки бескоксовой металлургии, производящие металлизо-ванный продукт и сталь из него с помощью природного газа и элек-троэнергии. Из четырех процессов: “ХиЛ”, “Армко”, “Пурофер” и “Мидрекс” был выбран последний, имевший лучшие технико-экономические показатели.

В 1974 г. было заключено генеральное соглашение между Минвнешторгом СССР и группой фирм ФРГ о строительстве Осколь-ского электрометаллургического комбината в составе цехов окомко-вания с гидротранспортом концентрата, металлизации, электростале-плавильного и прокатного. В августе 1978 года уложен первый блок в фундамент ремонтно-механического цеха.

Место строительства ОЭМК было выбрано в центре КМА в 22 км южнее города Старого Оскола (Белгородская область) на свобод-ной площади (около 700 га) в трех километрах восточнее реки Оскол [1].

Район строительства выбран исходя из следующих основных положений: большие ресурсы железной руды, действующие и строя-щиеся горно-обогатительные комбинаты, магистрали газопроводов, электростанции, связанные единой энергетической системой, близко расположенные потребители металла Российской Федерации, Украи-ны, Белоруссии, Молдавии, связанные с площадкой железными и шоссейными дорогами.

В районе строительства ОЭМК имеется ряд крупнейших ме-сторождений железных руд, пригодных для получения богатого и чи-стого от вредных примесей концентрата: Лебединское, Приосколь-ское, Чернянское. Источником снабжения ОЭМК железорудным кон-центратом выбрано Лебединское месторождение железной руды. Же-лезорудный концентрат с Лебединского ГОКа может подаваться на комбинат путем гидротранспорта, который имеет ряд преимуществ перед железнодорожным.

Город Старый Оскол расположен в районе действующих и строящихся магистральных газопроводов, соединяющих центр стра-ны с источниками природного газа Сибири, Южного Урала, Средней Азии, а в перспективе с новым источником – Прикаспийской низмен-ностью. Все они объединены в единую газоснабжающую сеть.

Природный газ в районе КМА значительно дешевле других видов топлива. Себестоимость единицы тепла природного газа и кокса относятся как 1 : 12. В этом выражена разница в затратах на добычу, транспортировку и переработку этих видов топлива.

В районе КМА действуют две атомные электростанции: Ново-воронежская (2500 МВт) и Курская (3000 МВт), соединенные к насто-ящему времени с г. Старый Оскол линиями электропередач 500 и 700 кВ. Эти станции входят в единую электрическую сеть страны.

Строительство комбината разделили на очереди и этапы. Пер-вая очередь и первый этап первой очереди составляют соответственно половину и треть полной мощности комбината. В первый этап вошли гидротранспорт в составе двух линий, цех окомкования в составе од-ной линии, цех металлизации в составе четырех установок (две линии сероочистки, четыре реформера, четыре печи металлизации), электро-сталеплавильный цех в составе четырех линий (четыре электропечи по 150 т, два вакууматора, четыре установки аргонной продувки, четыре машины непрерывного литья заготовок, четыре печи охлаждения и др.), сортопрокатный цех в составе двухвалковой реверсивной клети, двух четырехклетьевых групп и другое оборудование.

Советские производственные объединения “ВНИИметмаш”, “Южуралмаш”, западногерманские фирмы “Зальцгиттер”, “Корф”, “Лурги”, “Крупп” (совместно со шведской фирмой “АСЕА”) и “Шле-ман-Зимаг” поставили техническую документацию цехов первого эта-па, причем рабочую документацию цехов окомкования и металлиза-ции выполнили соответственно фирмы “Зальцгиттер” и “Корф”, “Лур-ги”, а электросталеплавильного и сортопрокатного цехов – Гипромез по техническим заданиям фирм “Крупп”, “Шлеман-Зимаг” и ПО ВНИИметмаш.

Оборудование поставлено в основном западногерманскими и шведскими (электрооборудование для электросталеплавильного це-ха), а также голландской (насосы гидротранспорта), английской (при-вода сгустителей), советскими (ЭВМ и четыре машины непрерывного литья для электросталеплавильного цеха и другое оборудование), французской (нагревательные печи) и другими фирмами.

29 апреля 1993 года ОЭМК преобразован как акционерное общество открытого типа с уставным капиталом 4 265 895 тыс. руб-лей, разделенным на 4265895 штук простых акций номинальной сто-имостью 1000 рублей.

1. Обоснование проекта реконструкции печи гомогенизации

1.1. Технологические особенности ОЭМК

Принципиально новая технология производства металла, осно-ванная на прямом получении железа из руды, позволяет исключить из состава комбината такие сильные источники загрязнения атмосферы, как аглофабрика, коксохимическое производство, доменный цех. От-сутствуют выбросы в атмосферу серы, фенолов, цианидов и других вредных веществ. Исключение из процесса высоконагретых продук-тов при восстановлении окисленных окатышей улучшает условия труда рабочих.

Применение металлизованных окатышей в качестве основного шихтового материала для производства стали, что позволяет полу-чить металл нового уровня качества, особо чистого по содержанию вредных примесей и примесей цветных металлов (в два-три раза ниже, чем в металле, выплавленном традиционными методами). Это особен-но важно в связи с происходящим загрязнением металлолома.

Среднее содержание остаточных элементов в стали из металли-зованных окатышей составляет в процентах: серы – 0,006; фосфора – 0,008; никеля – 0,05; меди – 0,06; вольфрама – 0,12; молибдена – 0,01; ванадия – 0,003.

Впервые регламентировано содержание остаточных цветных металлов в процентах: свинца – менее 0,003; цинка – менее 0,004; сурьмы – менее 0,003; олова – менее 0,005; висмута – менее 0,001.

Выплавка высококачественной стали из металлизованных ока-тышей в сверхмощных электродуговых печах с непрерывной разлив-кой металла в сортовые заготовки. Для снижения вредных воздей-ствий на окружающую среду электропечь заключена в шумоизоли-рующий кожух. Материалы по программе подаются в печь или ковш; окатыши и известь в процессе плавки загружаются непрерывно через отверстие в своде печи.

Применение гидротранспорта для поставки железорудного концентрата (пульпы). Исключены железнодорожный транспорт, парк вагонов, операции погрузки и разгрузки, потери материалов, обслу-живающий персонал, ручной труд. Процесс бесшумен, легко поддает-ся контролю, регулированию и автоматизации. Транспорт не зависит от погоды.

Использование для межцеховых и внутрицеховых перевозок не железнодорожного транспорта, а конвейерных систем и специального автотранспорта. Это позволило более компактно расположить цехи, повысить гибкость управления их работой.

Использование при обслуживании концентрата блочной систе-мы фильтрации, при которой каждый фильтр обслуживает отдельный вакуумный насос, что повышает качество фильтрации и стабильность работы оборудования при повышении энерговооруженности процес-са. Эксплуатация элегазовых подстанций на 330/110 и 110/10 кВ по-вышает надежность работы оборудования и сокращает площади для подстанций.

Использование современного оборудования, сырья нового ка-чества и прогрессивных технологических приемов производства и контроля качества (металлизованные окатыши, внепечная обработка жидкого металла, защита от вторичного окисления металла на маши-нах непрерывного литья заготовок, автоматическое поддержание уровня металла в кристаллизаторах, использование шиберных затво-ров на промышленных ковшах, водо-воздушное вторичное охлажде-ние заготовок, регламентированное охлаждение литой заготовки, тер-мообработка, обточка и УЗК) позволяют гарантированно получать металлопродукцию заданного высокого качества.

1.2. Технологические основы производства проката

Для производства агломерата, окатышей и чугуна используется железная руда. В карьерах Стойленского и Лебединского ГОК добы-ва¬ют руду, содержащую 17-54 % железа. Затем ее обогащают, исполь-зуя магнитные и другие свойства оксидов железа. На ЛГОК добыва-ется руда, в которой содержится в среднем 34 % железа, и из нее маг-нитным методом получают концентрат, содержание железа в ко¬тором составляет 68,5 % [3].

При транспортировке пульпы 27 км. По трубопроводу от ЛГОК до ОЭМК необходимо соблюдать определенный режим пода-чи, т.е. ско¬рость подачи водородной жидкости, размер частиц в смеси, содер¬жание кислорода в ней, учитывать износостойкость стенок труб и т.д. Давление для продвижения пульпы создают специальными насо-сами. Их цилиндры и поршни подвергались бы сильному износу без необходимой защиты, осуществляемой двумя путями: использованием диафрагм для разделения пульпы и рабочей жидкости насоса (масла) и разделением пульпы и масла вследствие разности их плотностей и несмешиваемости. Пульпу необходимо подавать по трубопроводу со скоростью l,3 м/с, чтобы материал витал и не осаждался, т.е. нахо-дился бы в псевдоожиженном состоянии.

В цехе окомкования пуль¬пу сгущают и флюсуют. Флотация — процесс всплытия твердых частиц концентрата (Fe2О3, Fe3О4, и др.) с пузырьками воз¬духа (или другого газа). При продувке жидкости воз-духом частицы концентрата всплывают на поверхность и затем уда-ляются скребками.

Для того, чтобы ускорить процесс осаждения частиц в сгустите-лях, пульпу намагничивают, при этом образуются флокулы, интенсив-нее идет сгущение пульпы. Затем пульпу размагничивают, пропуская ее через переменное магнитное поле [3].

Для производства 1 т чугуна требуется 1,5 т. товарной руды и 0,5 т. кокса, или 0,75 т. коксующихся углей. Поскольку коксующие¬ся угли находятся в Донбассе, Кузбассе, в Воркутинском, Караган-динском месторождениях и в Якутии, то для использования типовой технологической схемы металлургического производства в Старом Осколе потребовались бы огромные затраты на перевозку угля же-лезнодорожным транспортом. Взамен угля на ОЭМК используют при¬родный газ Ставропольского и других месторождений, что более экономично еще и потому, что рядом находятся железные руды КМА. Это и предопределило целесообразность производства металла из ру-ды там, где ее добывают, при поставке топлива (природного газа) по газопроводам, а электроэнергии — от Нововоронежской АЭС. В тех-нологической схеме ОЭМК предусмотрена подача железорудного сырья из фабрики дообогащения ЛГОК по трубопроводу; пульпа-мелкая механическая смесь железорудного концентрата с водой под давлением до 3 МПа движется по трубам со скоростью >1 м/с.

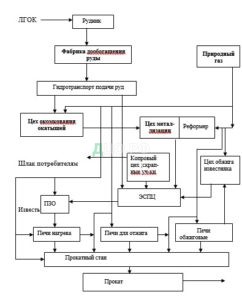

Выбор сырья для прямого получения губчатого железа (взамен чугуна) в схеме ОЭМК (см. рисунок 1) имеет ряд специфических осо-бенностей. С кислородом железо образует гематит Fe2O3, магнетит Fe3O4 и вюстит FeO. Гематит в чистом виде со¬держит 70 % железа и 30 % кислорода, имеет удельную массу 4,9 — 5,3 т/м3. Для получения губ-чатого железа необходимо использовать более богатое железорудное сырье с низким содержанием кремния и вредных примесей (серы, фосфора и др.)

Железорудный концентрат, поступающий с ЛГОК на ОЭМК по пульпопроводу, содержит 70,1 % Feобщ и состоит из 65,52 % Fe3O4; 4,58 % Fe2O3; 27,03 % кислорода и 2,87 % пустой породы (SiО2). Для процессов прямого получения железа тонкоизмельченный концентрат при поступлении в цех окомкования (ЦО) окомковывается в 10-25-мм окатыши и подвергается затем окислительному обжигу в обжиговых печах.

Рис. 1.1. Схема технологических взаимосвязей между основны-ми цехами ОЭМК

В качестве основного топлива на ОЭМК применяют природ-ный газ, представляющий смесь углеводородов метанового ряда с примесью ок¬сида углерода и водорода (горючие компоненты), а так-же азота, се¬роводорода, кислорода и инертных газов. Оксиды азота и углерода (СО) ухудшают теплотехнические характеристики природ-ного газа, так как снижают теплоту сгорания из-за уменьшения горю-чей массы. Высшая (Qв) и низшая (Qн) теплоты сгорания связаны соот-ношением [3]:

, (1.1)

где Н — содержание водорода в газе,

W – содержание влаги.

Возможность получения высокой температуры горения харак-теризуется наряду с теплотой сгорания жаропроизводительностью топлива, 0С:

(1.2)

где [ ], низшая теплота сгорания, кДж/м3,

— объем продуктов полного сгора¬ния топлива без избытка воз-духа ( );

— средняя объемная теплоемкость дыма в интервале температур от 0 до tmax, кДж/(м3 0С).

Горение природного газа — физико-химический процесс окисле-ния в нем 98-99 % метана:

(1.3)

При нагревании метана без доступа воздуха происходит его крекинг (термическое разложение) с выделением сажи (углерода):

(1.4)

Необходимое количество сухого воздуха для сжигания газа:

(1.5)

В процессах прямого получения железа используют руды и окаты¬ши с высоким (> 66 %) содержанием железа. При выплавке ста-ли в электропечах основность шлака поддер-живают в пределах 1,5-2,0, вводя для офлюсования пустой породы ( ) известь ( ). В окатышах ОЭМК содержание до 3% SiО2 яв-ляется достаточно высоким, и при выплавке стали в дуговых печах требуются определенные расходы электроэнергии и извести.

Фосфор, как и кремнезем, при металлизации не удаляется, по-этому желательно его минимальное содержание в железорудных ма-териалах; в окатышах ОЭМК содержимся 0,01% Р. Из желе-зорудных материалов при восстановлении удаляется 40-30% S в виде соединений H2S и COS, что в некоторых случаях, когда для конверсии используется колошниковый газ, может привести к отравлению ката-лизатором. В этом случае технологический газ для очистки от серы перед подачей в реформер приходится пропускать через губчатое же-лезо, используя его как охлаждающий газ. Все эти условия должны обеспечиваться после подачи железорудного сырья в виде пульпы в цех окомкования.

Из цеха окомкования окатыши поступают в цех металлизации, где и повышают степень содержания железа в окатышах. После цеха металлизации окатыши поступают в ЭСПЦ, как основное сырье для плавки. В ЭСПЦ сталь плавиться в ДСП-150 (Дуговая Сталеплавиль-ная Печь), которая по завершению поступает на МНЛЗ (Машина Не-прерывного литья заготовок). Разливка ведется в 4 ручья. В сорто-прокатный цех литые заготовки поступают с МНЛЗ по плавкам. После взвешивания все заготовки поступают через один из рольгангов к за-грузочно-погрузочным устройствам или непосредственно к печам нагрева и гомогенизации.

2. Техника производства

2.1. Устройство и оборудование СПЦ-1

Сортопрокатный цех ОЭМК производит сортовой прокат се-чением круг диаметром 80-180мм, и квадрат 70х70\110х110мм [4, 3, 5, 6].

В цех поступают литые заготовки с МНЛЗ сталеплавильного цеха по плавкам, весом 5-10 т (каждая), сечением 300х360мм, длиной 6-12 м, уложенные на их широкой стороне на одном из двух работа-ющих параллельно рольгангах со скоростью 1,7 м/с.

Все заготовки, поступающие из ЭСПЦ, останавливаются и ав-томатически взвешиваются на весах, находящиеся на конце рольган-гов.

После взвешивания все заготовки одной плавки без смешива-ния с заготовками другой плавки, поступают через один из рольган-гов к загрузочно-погрузочным устройствам или непосредственно к печам нагрева (см. чертёж № 1).

На участке нагревательных печей заготовки поплавочно стал-киваются на загрузочные столы перед печами, а с этих столов шага-ющими балками в печи. Заготовки одной плавки распределяются по-ровну на две печи, что обеспечивает готовность их к прокатке в той же последовательности, как и при загрузке в печи. Заготовки длиной 7-12 м подаются в печь в один ряд, заготовки длиной 5-6 м загружаются в два ряда.

Выдача нагретых заготовок из печей на отводящий рольганг осуществляется по отдельности с помощью механизмов выдачи.

Печи нагрева обеспечивают нагрев заготовок до 1250 0С на по-верхности с отклонением в 20 0С по длине заготовки, средняя произ-водительность каждой печи 150 т/час. В печи гомогенизации обраба-тываются только шарикоподшипниковые стали, печь работает в ка-мерном режиме.

Заготовки из печи нагрева в печь гомогенизации подаются с температурой 1200 0С. Выдержка времени (время выдержки и время разгрузки) составляет 8 часов. Загрузка и выгрузка происходит одно-временно в одном такте.

Отожженные заготовки разгружаются из печи гомогенизации с температурой 1200 0С. Печь гомогенизации можно эксплуатировать дополнительно, как нагревательную печь и при этом она работает в непрерывном режиме.

Нагретые и выданные из печи блюмы всех марок сталей, кроме подшипниковых, отводящим рольгангом подаются к установке гидро-сбива для удаления с их поверхности окалины водой высокого давле-ния. Очищенный от окалины блюм рольгангом подается на рабочий рольганг реверсивной клети (Дуо) и в соответствии с программой прокатки устанавливается линейками манипулятора перед соответ-ствующим калибром валков, кантуется на 90 и рабочими рольгангами задается в валки.

Прокатка блюмов в раскаты сечением 230х230мм выполняется за 5, а сечением 190х190мм — за 7 проходов. Привод валков допускает возможность прокатки некоторых сталей с низким содержанием угле-рода в раскаты 190х190 мм за 5 проходов из заготовки весом 5 т.

Все операции в реверсивной клети, включая кантовку металла, осуществляется автоматически за исключением кантовки грейферным кантователем. Оператор имеет возможность в любой момент с поста управления включиться в работу реверсивной клети.

После выхода из реверсивной клети раскат подается рольган-гом к машине огневой зачистки, в которой производится удаление де-фектов с верхнего слоя одновременно с четырех сторон.

Если раскаты не требуют огневой зачистки, машина выводится из линии прокатки и заменяется выдвижным рольгангом. Все раскаты подвергаются обрезке концов и при необходимости делятся на части, на стационарных ножницах горячей резки (усилием 800тонн).

После ножниц горячей резки раскаты транспортируются к пер-вой группе непрерывно-заготовочного стана.

Непрерывно-заготовочный стан (НЗС) состоит из 8 прокатных клетей, которые расположены в двух расположенных со смещением группах с четырьмя вертикальными и четырьмя горизонтальными клетями попеременно.

Прокатные клети: V1, Н2, VЗ, Н4 – образуют группы клетей 1. Прокатные клети: V5, Н6, V7, Н8 – группу клетей 2.

Прокат можно подавать из группы клетей 1 и из группы клетей 2 непосредственно в линии пил.

Связь между группами клетей 1 и 2 осуществляется при помо-щи системы поперечных шлепперов.

Прокатка на стане производится в основном по непрерывному режиму.

За линиями пил горячей резки расположены подъемно — шага-ющие решетки, они предусмотрены для накопления проката перед дальнейшей транспортировкой передаточными шлепперами на холо-дильник перед печами отжига, а если материал не подвергается отжи-гу — по рольгангу к холодильникам за печами отжига.

Материал перед загрузкой в печь отжига охлаждается до тем-пературы 600 0С на холодильнике перед печами отжига. А из печей отжига прокат поступает на холодильники, когда материал остынет до 80 0С, его транспортируют на промежуточный склад.

Агрегат зачистки предназначен для снятия фасок с обеих сто-рон, правки, очистки от окалины, контроля поверхностных дефектов, зачистки дефектов, контроля внутренних дефектов, порезки на мерные длины согласно программы резки, взвешивание и от сортировки заго-товок по критериям «годно», «годно с долей брака», «брак» и транс-портировки пакетов на склад готовой продукции.

На участке зачистки прокат проходит через дробеметную, пра-вильную установки, шлифовальные станки, установку контроля внут-ренних дефектов, пилы холодной резки, клеймителей, весы-рольганг, установку формирования и обвязки пакетов.

Назначение агрегата обдирки аналогично агрегату зачистки, только на участки обдирки прокат проходит через правильные маши-ны и обдирочные станки «Кизерлинг», пилы холодной резки, кон-трольные установки для поверхностных и внутренних дефектов, клеймителей, весы-рольганг, установки формирования и обвязки па-кетов.

Пакеты с линии обдирки транспортируются на склад готовой продукции.

Готовая продукция грузится в железнодорожные вагоны кле-щевыми кранами и отправляется заказчику.

2.2. Участок нагревательных печей и печей гомогенизации

В зависимости от марочного состава нагреваемых заготовок с поста управления К-1 выбирается режим нагрева металла по темпера-туре, скорости нагрева и общей длительности нагрева.

Режимы нагрева заготовок приведены в таблице 2.1.

Для обеспечения качественного нагрева пространство печи по управлению тепловым режимом, видам и мощности горелок разделе-но — на три участка зон:

— подогрева (методическая);

— нагрева (сварочная);

— выравнивания (томильная).

Таблица 2.1.

Режим нагрева заготовок

| Группа сталей | Марки нагреваемых сталей

| Общее время нагрева , мин. | Температура выдачи металла, оС | Температура по зонам, оС | Тем-ра заготовки после третьего прохода(в дуореверсивной клети), не ниже, оС | ||

| Методическая 1 и 2, не выше

| Сварочная 3 и 4

| Томильная 5 и 6

| |||||

| 1

2

3

| 0-6, 20-45,15-50Г,40ГР, 15-35Х, 25ХГМ, 10-35Г2, 15-30ХМ, 20-25ХГСА, 18Г22С, 18-25ХГТ

40-50Г2, 33-40ХС, 40ХМФА,40-50ХН, 12Х2Н4А, 35- 38ХМ, 30-35ХГСА, 30-37Г2С, 12Х1МФ, 20-35ХН, 12-20ХН3А, 15ХГН2ТА, 50ХГФА, 50ХФА, 30ХГТ, 40-45Х, 54-60ПП

20Х2Н4А, 30ХН3А, 40ХН2МА, 65, 25ХГНМТ

У7, У7А, У8, У8А, У8Г, У9, У10А, 70-75, 70К, Ш3

|

240

250

250

330 |

1150-1180

1120-1160

1160-1120 |

1100

900

950-1000 |

1150-1180

1150-1220

1210-1230 |

1150-1180

1160-1200

1180-1190 |

1040

1000

1000 |

Каждый обозначенный участок печи имеет верхнюю и нижнюю зоны.

Схема распределения зон печи нагрева приведена на рисунке 2.1.

Рис.2.1. Схема распределения зон нагревательной печи

Минимальная продолжительность нагрева заготовок из шарикоподшипниковых сталей ШХ15 и ШХ15СГ-5,5 час, в том числе: в зонах (3-4-5-6)-2,0-2,5 часа; в зонах (3-4) не менее 1,0 часа.

Нагрев заготовок стали 20 К производить по следующему режиму:

— температура I-II зон – не более 1100оС;

— температура III-IV зон – 1500-1180оС;

— температура V-VI зон –1140-1150оС.

Продолжительность нагрева не менее 3,5 часов.

Нагрев подшипниковых марок стали производить по сквозной ТИ. При увеличении темпа выдачи из одной печи нагрева более 20 заготовок в час температуру в 3-4 зонах поддерживать на верхнем пределе.

На гомогенизацию рекомендуется назначать плавки с содержанием углерода 1,02-1,05%.

Гомогенизация для сталей ШХ15В и ШХ15СГВ производиться по следующему режиму:

— выдержка металла в печи гомогенизации при температурах 1180-1200-1220 оС не менее 2-х часов при каждой температуре с последующим снижением температуры до 1180 оС и выдержкой при этой температуре не менее 30 мин. При гомогенизации печь работает в режиме «качения».

Обогрев рабочего пространства печи обеспечивается сводовыми плоскопламенными и боковыми длиннофакельными горелками с регулированной длинной факела (см. чертёж № 2, 3, 5).

Схема распределения зон печи гомогенизации и распределения горелок по зонам приведена на рисунке 2.2.

Рис.2.2. Схема распределения зон печи гомогенизации

Режим нагрева подшипникового металла под гомогенизацию следующий:

температура металла по зонам печей нагрева

— I,II -950-1000oC;

— II,III -110010oC;

— IV,V -118010oC.

общее время нагрева не менее 4-х часов, в т.ч. в зонах II-III-IV-V не менее 2-2,5 часов.

При отсутствии заготовок подшипниковых марок сталей печь переводится из камерного в методический режим нагрева. Режимы нагрева заготовок в печи гомогенизации приведены в таблице 2.2.

Таблица 2.2.

Температурные режимы нагрева непрерывно-литых заготовок в печи гомогенизации

| Группа марок сталей | Температура рабочего пространства печи по зонам, оС | Минимальная продолжительность нагрева, ч.-мин

| Тем-ра заготовок после третьего прохода, оС, не Менее | |||

| 1-2 не выше | 3-4 | 5-6 | 7-8 | |||

| 1. | 1150 | 1180-1200 | 1150-1180 | 1150-1180 | 5-30 | 1040 |

| 2. | 1120 | 1150-1180 | 1150-1180 | 1150-1180 | 5-40 | 1040 |

| 3. | 1100 | 1150-1180 | 1150-1180 | 1160-1180 | 6-00 | 1040 |

| 4. 5. | 1000 | до 1100 | 1150-1220 1220-1200 для ШХ15СГ | 1160-1180 | 7-00 | 1000 |

2.3. Дуо-реверсивная черновая клеть и непрерывно-заготовочный стан

Дуо-реверсивная клеть «состоит из прокатной клети, шпиндельного агрегата, двигателей и вспомогательного оборудования: манипуляторов с кантователями, грейферного кантователя, рабочих, раскатных и транспортных рольгангов, установки гидросбива, участка МОЗ, ножниц с усилием резания 800 т.

Исходным материалом для прокатки служат нагретые до 1100о-1250 оС заготовки сечением 300х360 мм, длиной 5,812 м, массой 510 т. Нагретые и выданные из печей заготовки отводящим рольгангом подаются к установке гидросбива для удаления с их поверхности окалины водой высокого давления 1950 Н/см2.

Очищенная от окалины заготовка по рольгангу подается на рабочий рольганг дуо-реверсивной клети , где перед началом прокатки кантуется на 90о.

Все операции на дуо-реверсивной клети , включая кантовку, осуществляются автоматически, за исключением кантовки грейферным кантователем. При необходимости ведут прокатку в ручном режиме. В процессе прокатки, при необходимости, раскат правится с помощью линеек манипулятора.

Передавать на ножницы с усилием реза 800 т. кривые раскаты запрещается. Такие раскаты должны быть выправлены линейками. После раскаты передаются на ножницы 800 тонн.

Аварийная порезка раскатов на части, а также удаление концов раската перед прокаткой на НЗС производится на ножницах с усилием резания 800т.

Величина обрези определяется величиной возможных дефектов на заготовках и должна обеспечивать их качественную зачистку

Непрерывно-заготовочный стан (НЗС) состоит из двух непрерывных четырехклетевых групп, нечетные клети вертикальные, стационарной пилы горячей резки, маятниковых ножниц перед второй группой клетей, летучих ножниц, двух линий пил, по две пилы в каждой, клеймовочных устройств для проб и заготовок, устройств для уборки обрези и проб, четырех передаточных шлепперов, четырех холодильников, рольгангов.

На непрерывно-заготовочном стане прокатываются заготовки сечением 230х230 мм и 190х190 мм, развесом 5¸10 тонн.

Технические требования к исходной заготовке:

— отклонение размеров поперечного сечения от номинальных не должно превышать 5,0 мм;

— общая кривизна раската не должна превышать 200 мм;

— передний конец раската должен быть зачищен на ножницах 800 т.;

— температура металла перед задачей в валки клети №1 и клети №5 должна быть не менее 980оС и 930оС соответственно.

Дефектные раскаты перед первой группой НЗС возвращаются на ножницы 800 т, где режутся в обрезь или снимаются краном.

Дефектные раскаты перед второй группой НЗС передаточным шлеппером между первой и второй группой передаются на решетку для бракованных заготовок, охлаждаются, режутся и убираются краном.

«Прожигание» нового калибра в 1-й или 5-й клети на 2-3 первых после перевалки или перехода раскатах необходимо производить следующим образом:

— сечение раскатов после клети «1000» и 1 гр. НЗС должно быть минимальным для данного профиля;

— зазор между валками устанавливается на 5-8 мм больше монтажного для данной схемы калибровки;

— управление приводом валков с местного пульта производится при необходимости в толчковом режиме захват и обжатие 0,5 м раската, затем подать его назад на рольганг;

— свести валки до требуемого зазора и вести прокат в нормальном режиме.

2.4. Порезка металла

Маятниковые ножницы перед второй группой НЗС служат для обрезки переднего конца раската, перед прокаткой и для порезки раскатов в аварийных случаях.

Допускаемая длина обрези – 600 мм. Заготовки квадратного сечения перед резкой кантуются на 45оС помощью кантователя, установленного перед ножницами.

Если невозможна порезка металла на одной из линий пил, а ожидаемая длина раската превышает 63, то оператор ПУ-В12 производит разделение раската на две части.

Отрезаемая часть раската задается во вторую группу НЗС только после освобождения от металла рольганга за станом.

Если невозможна прокатка через вторую группу НЗС, оператор может порезать раскат на маятниковых ножницах в скрап или сбросить его на решетку за передаточный шлеппер. Холодные раскаты также сбрасываются на решетку.

Обрезь от маятниковых ножниц по желобам попадает в два саморазгружающихся короба.

Четырехкривошипные летучие ножницы предназначены для обрезки переднего конца раската при отборе проб и перед клеймением для резки раската на две части, если его длина превышает 63 м, для раскроя раскатов на 12-метровые штанги, при неисправности на пилах, для порезки раската в обрезь в аварийных случаях.

Допускаемая длина обрези 100-990 мм. Обрезь направляется в короба с помощью поворотного ролика.

Перед ножницами установлен трайбаппарат, его тянущие ролики имеют калибровку. Для квадратов, кругов 80-120 мм и 120-160 мм предусмотрены разные калибры. Калибры роликов должны устанавливаться по оси прокатки.

При длине раската более 63 м производится его разделение на две части. Одна часть направляется на вторую линию пил, вторая часть –на первую.

Если невозможна резка в линиях пил, но возможен проход заготовок через вторую линию пил, то на четырехкривошипных ножницах производится резка раската на 12-метровые длины.

Участок пил горячей резки состоит из двух линий, в каждой из которых установлены одна передвижная и одна стационарная пилы горячей резки металла.

Обе пилы производят рез одновременно на мерные длины в диапазоне 9-15 метров. Система управления пилами и четырехкривошипными ножницами позволяет оптимизировать резку так, что разделение раската производится в пределах допусков и с наименьшей величиной обрези.

В отдельных случаях при прокатке прутков диаметром более 120 мм допускается порез в диапазоне от 8,5 до 15 метров.

Подача металла в линии пил должна осуществляться поочередно на 2-ю и на 1-ю линии как в автоматическом, так и в ручном режимах работы.

Осмотр состояния пильных дисков производится во время проведения профилактических работ. В случае наличия на диске не рассверленных трещин глубиной более 50 мм, а также в случае износа зуба диска более чем на половину верхней площадки его профиля диск следует заменить. Работа одного диска на стационарных пилах более чем двух смен подряд, а на передвижных более суток, не допускается.

2.5. Печи отжига и холодильники

Технические требования к прокату, поступающему на участок печей отжига:

— термической обработке подвергается сортовой прокат и трубная заготовка углеродистых, легированных и др. марок стали;

— длина поступающих прутков должна находится в пределах 8,5-15,0 м, диаметром 80-160 мм.;

— кривизна поступающих прутков не должна превышать 75 мм (независимо от длины прутка);

— температура поверхности прутков, поступающих на участок, должна быть не ниже 650оС, что гарантирует возможность посада прутков в печи отжига с температурой центральной зоны около 600оС. Определение температуры поверхности поступающего проката производится пирометром, находящимся в четвертом гнезде холодильника перед печами отжига. Если температура ниже 650оС, термообработка осуществляется по специальным режимам. При этом в известность ставится начальник смены и работники ОТК.

2.5.1. Состав участка печей отжига и холодильников

В состав участка входят:

— холодильник перед печами отжига;

— передаточный шлеппер перед печами отжига;

— подводящий рольганг печей отжига;

— три печи отжига;

— отводящий рольганг печей отжига;

— рольганг, предназначенный для транспортировки проката, не подвергающегося термообработке, от передаточных шлепперов за пилами горячей резки к холодильникам за печами отжига;

— четыре холодильника за печами отжига;

— отводящий рольганг холодильников за печами отжига;

— весы-рольганг.

Печи отжига

Печи отжига предназначены для проведения термообработки проката с целью предупреждения образования флокенов, получения необходимой твердости металла в соответствии с требованиями НТД и для обеспечения технологичности при обточке.

Тип: при работе в садочном режиме – камерный, в проходном режиме – методический. Механизм перемещения заготовок – шагающие балки (рис. 2.3.).

Каждая зона нагрева состоит из 44 гнезд и может работать в самостоятельном тепловом режиме. Подъем подвижных балок над стационарными осуществляется подъемной рамой с помощью двух гидроцилиндров.

Горизонтальное перемещение балок производится рамой перемещения также с помощью двух гидроцилиндров.

Топливо: природный газ с теплотой сгорания –34,1 МДж/м3. Для сжигания газа используется неподогретый воздух. Распределение тепловой мощности по длине печи приведено в таблице 2.3.

Рис.2.3. Механизм перемещения заготовок внутри печи

Таблица 2.3.

Распределение тепловой мощности по длине печи

| № зоны печи | Кол-во горелок | Макс. расход в зоне газа/воздуха м3/час. | Единичная мощность горелки, ккал/час. | Тепловая мощность одной зоны ккал/час. (Х-106) |

| 1 | 12 | 1020/10200 | 750000 | 9 |

| 2 | 12 | 1020/10200 | 750000 | 9 |

| 3 | 12 | 684/6840 | 500000 | 6 |

| 4 | 12 | 684/6840 | 500000 | 6 |

| 5 | 12 | 684/6840 | 500000 | 6 |

| 6 | 12 | 684/6840 | 500000 | 6 |

| 7 | 12 | 1020/10200 | 750000 | 9 |

2.5.2. Режимы работы основного оборудования

Проходной режим.

В этом режиме работы предусмотрено непрерывное перемещение заготовок через печь, причем время выдержки металла в печах определяется тактом загрузки и разгрузки. При этом режиме работы штанги от раската одной заготовки могут загружаться в несколько печей в зависимости от интенсивности подачи металла на загрузку печей.

Садочный режим.

В этом режиме штанги загружаются в печь с тактом, задаваемым прокатным станом. После загрузки загрузочное окно печи закрывается, и печь остается закрытой до окончания термообработки. Такт разгрузки отожженного металла определяется интенсивностью подачи металла, поступающего на термообработку.

Режимы работы печей

Режим «качения».

В случае, если металл, подошедший к концу холодильника, имеет температуру выше 80оС, то холодильник до момента достижения металлом данной температуры переводится в режим «качения». Сущность данного режима заключается в периодическом возвратно-поступательном перемещении металла по длине всего холодильника. Вначале металл перекладывают четырьмя ходами на четыре гнезда (места загрузки) назад, а затем его возвращают на исходное положение также четырьмя ходами на четыре гнезда вперед.

Параллельная работа холодильников.

Принципиально каждый холодильник может работать отдельно. Однако, для предотвращения смешивания двух потоков проката (например, не подвергаемый отжигу металл, порезка которого ведется одновременно на обеих линиях пил горячей резки) необходимо работать в режиме по переменной загрузки двух соседних холодильников (пары холодильников). В этом случае оба холодильника загружаются параллельно и работают одновременно по поступлению металла, что обеспечивает одновременность подхода штанг одной заготовки к концу холодильников.

Проходной режим работы холодильников.

В этом режиме транспортировка металла по холодильнику (паре холодильников) осуществляется в такте поступающего металла, то есть поступающий металл вытесняет находящийся на холодильнике металл и определяет таким образом такт отхода металла с холодильника. Так как в проходном режиме работы загружен весь холодильник, то в случае, если находящийся в конце холодильника пакет штанг еще не получил команды на отвод (например, температура металла более 80оС), весь холодильник блокируется для приема подводящего металла. Полностью холодильник разгружается только в случае, когда в течение долгого периода времени не ожидается следующей партии металла.

Садочный режим работы холодильников.

В этом режиме определенной партии металла (например, одной загрузке печи отжига) приписывается один или пара холодильников. Такт подачи металла на холодильник определяется тактом прокатного стана или печи отжига. Такт разгрузки холодильника для данного способа охлаждения не зависит от такта подачи металла.

После передачи последней заготовки на холодильник вся партия перемещается к концу холодильника. После этого загруженные секции холодильника переключается в режим «качения» и работают до тех пор, пока не будет достигнута температура проката не выше 80оС. Разгрузка холодильников осуществляется с учетом пропускной способности агрегатов, работающих за холодильником (накопитель пакетов, весы, промежуточный склад).

Так как пропускная способность холодильников выше, чем печей отжига, то охлаждение одной загрузки печи необходимо осуществлять на паре холодильников. При использовании пары холодильников металл одной загрузки печи занимает секции 2 и 3, а секции 1 обоих холодильников остаются свободными и используются для охлаждения следующей партии металла.

2.5.3. Правка проката на гидравлическом прессе. Состав оборудования дробеметной установки

В состав оборудования правильного агрегата входят:

— подводящий рольганг;

— цепное кантующее устройство с передней и задней стороны пресса;

— приводы движения цепей, подъема и опускания, продольного перемещения;

— гидравлический пресс;

— отводящий рольганг.

В состав дробеметной установки входят:

— подводящий рольганг;

— рабочий рольганг камеры очистки;

— камера очистки;

— дробеметные аппараты;

— элеватор;

— сепаратор;

— шнековые транспортеры;

— бункер для дроби;

— дробеприводы с регулирующими заслонками;

— электроприводы;

— отводящий рольганг;

— вентиляционная система.

2.6. Участок отделки

Ниже приведены таблицы 2.4. и 2.5. по браку при прокате на дуо — реверсивном стане и при прокате на НЗС соответственно.

Таблица 2.4.

Брак при прокате на дуо- реверсивном стане

| Дефект, причина возникновения | Меры предупреждения и устранения дефектов |

| 1. Зарез, подрез. Неточная задача раската в калибр линейками манипулятора, вследствие чего происходит захват металла буртами. | Точная установка линеек манипулятора. |

| 2. Лампас. Задача в калибр широкого раската, низкая температура металла, смещение линеек манипулятора. | Соблюдать схему обжатия, при прокатке металла на нижнем температурном пределе уменьшить ширину задаваемого раската, точно установить линейки манипулятора. |

| 3.Закат. Образование зареза, подреза тонкого лампаса с малым радиусом в предыдущем калибре и прокатка его после кантовки. | Не допускать образования зарезов, подрезов, тонких лампасов, иметь достаточные закругления на буртах калибров и удалять наварку на них. |

| 4. Ромбичность. Осевой сдвиг валков, неравномерный нагрев, прокатка в свободном калибре без поддержки раската линейками, ромбичность литой заготовки. | Устранить сдвиг, закрепить в осевом направлении, равномерный прогрев металла, уменьшение обжатий, поддерживать раскат манипуляторами. |

| 5. Риски, трещины. Повреждение поверхности металла острыми углами кусков металла, наварившегося на линейки манипуляторов, преждевременный подхват металла крюками кантователя, кантовка раската, зажатого в манипуляторах. | Осмотр линеек манипуляторов, крюков кантователей, кантовку раската только после выхода из валков, при этом правая линейка с кантователем должна стоять вплотную к раскату, а левая –на расстоянии 300 мм больше высоты раската. |

| 6. Горячие вмятины. Вдавливание посторонних предметов в поверхность раската, выравы на поверхности наваркой на рольганге, вмятины от наварки на калибрах. | Осмотр калибров валков и роликов рольгангов и удаление наварки, удаление скрапа с рольганга. |

Таблица 2.5.

Брак при прокатке на НЗС

| Брак, причина возникновения | Меры предупреждения и устранения брака |

| 1. Порез. Неточная задача раската в калибр. | Настройка центрирующей планки рамы прокатной арматуры. |

| 2. Лампас. Неправильная калибровка, пониженная температура металла. | Изменение калибровки, соблюдение температурного режима. |

| 3. Бугристость и «елочка» на поверхности раската. Большая выработка чистового калибра. | Перейти на новый калибр. |

| 4. Ромбичность раската. После ящичного калибра осевой сдвиг валков. | Проверка настройки стана, устранение осевого сдвига. |

| 5. Отклонение размеров по высоте. Неправленая установка валков, большие колебания температуры металла. | Проверить установку валков, изменить скоростной режим прокатки. |

| 6. изгиб полосы за чистовой клетью. Неправильная осевая настройка, выработка калибра или местная наварка, непараллельность валков. | Провести настройку валков, перейти на другой калибр, выставить центрирующую планку по оси калибра или перейти на другой калибр. |

2.6.1. Оборудование участка отделки

Состав установки для контроля поверхностных дефектов

— приемный рольганг с электроизолированными роликами и опорными решетками, устройством для измерения длины прутков;

— портальный подкрановый путь с контактным рельсом;

— две контактные тележки №1 и №2;

— привод перемещения контактной тележки №1 для осуществления зажима прутка;

— привод перемещения тележек №1 и №2 для транспортировки прутка через установку контроля;

— контактная тележка с пружинными угольными щетками и медными контактными пластинами;

— порошковая камера в комплекте с инжекторами доля распыления порошка, обдувочными соплами, качающимся ситом, порошкоулавливателем и системой обратной транспортировки порошка;

— камера фиксирования в комплекте с соплами для распыления растворителя и воздушными соплами для сушки;

— емкость для запаса порошка;

— автоматические системы контроля качества порошка и растворителя, а также его концентрации в воздухе;

— пневматический шкаф управления с пневмоаппаратурой;

— выходной рольганг с электроизолированными роликами и пневматическим стопорным устройством;

— трансформатор контрольного тока;

— блок управления в составе пульта управления и распределительных шкафов;

— установка регенерации растворителя в составе двух абсорбционных емкостей, теплообменника обратного тока, водостойника, воздуходувки, установки очистки сточных вод, станции определения повреждения, органов управления;

— блок сушки воздуха;

— аппаратура и трубопроводы пара, сжатого воздуха и смазки.

Состав оборудования фаскосъемной машины

— механизм для установки прутка в зависимости от диаметра;

— резцовая головка с механизмами регулирования положения резца и глубины снятия фаски;

— устройство для гидравлического зажима прутка;

— главный шпиндель;

— цилиндрический редуктор;

— гидроцилиндр для подачи головки к обрабатываемому прутку;

— упор для позиционирования прутков;

— подъемный рольганг с 8-ю приводными роликами;

— гидравлическая аппаратура и трубопроводы;

— защитные перегородки.

Состав оборудования правильной машины

— вводной желоб с приводной задающей головкой;

— загрузочная воронка с механизмом ее регулировки в вертикальной и горизонтальной плоскостях и гидроприводом подъема и опускания;

— двухвалковая правильная машина;

— приводы валков;

— карданные валы;

— вывод желоб;

— перевалочная тележка с направляющими рельсами.

Бесцентрово-токарная обточка круглого проката

Технические требования к прокату поступающему на обточку:

— обточке подвергается трубная заготовка диаметром от 90 до 190 мм, а также круглый сортовой прокат диаметром от 80 до 150 мм.;

— диаметр трубной заготовки и сортового проката в горячекатаном состоянии ( припуск под обточку) устанавливается комбинатом из расчета оптимального давления поверхностных дефектов, в пределах 3¸5 мм, в зависимости от прямолинейности прутков при прокатке и состояния правки на 2-х валковой правильной машине;

— овальность прутка не должна превышать 0,5 суммы предельных отклонений по диаметру;

— остаточная кривизна прутка не должна превышать 1,0 мм на один метр длины;

— прутки поступают на обточку в отожженном состоянии с температурой, близкой к температуре окружающей среды.

Контроль внутренних дефектов сортового проката в агрегатной линии зачистки

Технические требования к прокату, подлежащему контролю:

— контролю подвергается круглый прокат диаметром от 80 до 180 мм по ГОСТ 2590-71, а также прокат квадратного сечения размером от 70х70 до 110х110 мм по ГОСТ 2591-71, длина прутков до 12 м.;

— овальность прутков круглого проката не должна превышать 0,5 суммы предельных отклонений по диаметру, разность диагоналей прутков квадратного сечения не должна превышать суммы предельных отклонений по стороне квадрата;

— прутки выправленные, остаточная кривизна не превышает 5 мм на 1 м длины;

— поверхность прутков очищена от окалины, поверхностные дефекты удалены;

— необходимость проведения УЗК и требования по качеству проката указываются ОТК в сменном задании;

— контроль за правильностью настройки чувствительности и работой установки осуществляет контролер ОТК.

Состав оборудования установки УЗК «Эхограф 1140».

В состав установки УЗК входят:

— рабочий рольганг;

— измерительные ролики с механизмами их подъема и опускания;

— преобразователи;

— механизм подъема и опускания преобразователей;

— световые датчики;

— система водоснабжения;

— маркировочное устройство;

— пульт управления;

— шкаф цифровой и аналоговой электроники;

— шкаф силового питания.

Клеймение проката в холодном состоянии

Технические требования к прокату, подвергаемому клеймению в холодном состоянии:

— в соответствии с требованиями ГОСТ 7566-81 клеймению подвергается каждый пруток диаметром (стороной) более 60 мм.;

— на холодное клеймение поступают годные прутки, прошедшие весь комплекс отделочных операций;

— остаточная местная кривизна прутков не должна превышать 5 мм на метр длины, по требованию потребителя –2 мм на метр длины;

— косина реза не должна превышать 5 мм.

Участки с внутренними дефектами должны быть удалены, поверхностные дефекты – зачищены.

2.7. Склад готовой продукции

Приемку металла со стеллажей, из отделений зачистки и обдирки осуществляют бригады отгрузки, стропальщики и сортировщики-сдатчики склада готовой продукции, руководствуясь сведениями, занесенными в весовую ведомость, после проверки соответствия упаковки и маркировки.

Поступающий из отделения отделки и стеллажей металл убирается мостовыми кранами с клещевыми захватами, осматривается на полу или в штабеле при высоте до 2м, принимается ОТК и распределяется на складе готовой продукции согласно заданию старшего мастера отгрузки по схеме, утвержденной заместителем начальника цеха.

Металл на складе готовой продукции складируется в штабели по плавкам, маркам стали и длинам. В каждый отдельный штабель металл должен складироваться для одного заказчика или для разных, но вагонными нормами. Второй сорт и беззаказная продукция складируются отдельно в специально отведенном месте.

Связки металла укладываются в штабели высотой до 4-х метров крест-накрест. Проход между штабелями должен быть не менее 1 м, а проход от штабеля до конца эстакады у железнодорожного пути – не менее 2,5 м. Отторцованными концами связки металла складируются в сторону прохода.

Маркировка пакетов краской на складе готовой продукции производится сортировщиками-сдатчиками и стропальщиками по мере приемки металла на отделения отделки.

Металл второго сорта дополнительно закрашивается двумя белыми полосами по окружности на расстоянии 0,5 м от торца связки и складируется в отдельный штабель.

Весь металл, принятый на склад готовой продукции оформляется в книге приемки, где указывается номер бригады, дата, номер плавки, марка стали, длина, вид обработки, общий тоннаж. ОТК аттестует металл в соответствии с заказами.

Складирование брака (кроме брака, выявленного с помощью УЗК) производиться в специальном месте, отведенном старшим мастером склада. После комиссионного осмотра в течение трех суток брак сталеплавильного производства передается в копровый цех.

Прокат, забракованный на установках УЗК, складируется отдельно.

Металл отгружается заказчикам только после его полной аттестации и предъявления ОТК. Отгрузка металла производится в открытом подвижном составе парка МПС.

Каждая связка должна иметь две хомутовые обвязки 1,5 м от конца связки из катанки 6,0-8,0 мм, количество витков в каждой связки зависит от длины и массы связки.

Погрузка металла в вагоны производиться мостовыми кранами при помощи клещевых захватов или цепей.

Запрещается погрузка неаттестованного металла.

2.8. Выводы

Анализ научно-технической литературы и изучение особенности работы печей гомогенизации показывает, что добавление кислорода в воздух идущий на горение топлива, уменьшает расход воздуха, количество продуктов сгорания, а, следовательно, увеличивает калориметрическую температуру горения. Если же этот воздух еще и подогревать, то это приводит к снижению расхода топлива.

Таким образом, эти мероприятия в целом позволяют повысить эффективность производства, то есть снизить расход природного газа на процессы нагрева и улучшить технико-экономические показатели производства.

В соответствии с заданием дипломного проекта поставлена задача о добавлении 35% кислорода в воздух идущий на горение, замене футеровки на более совершенную, а также в замене уже существующего рекуператора на новый, в котором воздух будет подогреваться до температуры 6000С.

Для этого необходимо выполнить конструктивные, технические и технологические расчеты.