Вид работы: Контрольная работа

Предмет: Системы автоматизации и управления

Вопросы

- Причины выделения иерархических уровней управления?

- Сходство и отличия PLS/SCADA и DCS систем управления?

- Средства реализации требований информационной совместимости в АСУ ТП?

- OPC сервер представляет собой … и предназначен для …

- Назначение искробезопасных барьеров и их место в системах автоматизации?

- Покажите аналоговые и цифровые каналы линий связи на основных технических структурах.

- Обосновать необходимость соблюдения расстояниями между кабелями систем автоматизации.

- Отличия информационного и информационно-управляющего типа автоматизированных рабочих мест оператора?

- Какой отказ измерительного канала более опасен, и почему?

- Пропорционально-интегральный закон регулирования (формула и обозначения параметров)?

- Наименее и наиболее точные способы регулирования уровня из рассмотренных?

- Регуляторы давления «прямого действия» (схема, принцип действия, настройка коэффициентов регулирования) (самостоятельно).

- Алгоритмы автоматической защиты.

Причины выделения иерархических уровней управления?

В течение многих десятилетий организации создавали так называемые иерархические структуры менеджмента.

Для этих структур характерно следующее принципиальное положение — иерархичность менеджмента, при которой нижестоящий уровень подчиняется и контролируется вышестоящим. Содержание, формы и методы менеджмента зависят от иерархического уровня его осуществления в организации.

Как правило, на предприятии можно выделить три иерархических уровня менеджмента: высший, средний и нижний (см. рис. 1). Форма пирамиды показывает, что на каждом последующем уровне управления находится меньше людей, чем на предыдущем.

Одна из форм разделения управленческого труда носит горизонтальный характер расстановка конкретных руководителей во главе отдельных подразделений. Горизонтально разделенная таким образом управленческая работа должна быть скоординирована, чтобы организация могла добиваться успеха в своей деятельности.

Руководителям высшего звена приходится затрачивать время на координирование работы руководителей среднего звена, которые, в свою очередь, также координируют работу руководителей нижнего звена, а те, в свою очередь, координируют работу неуправленческого персонала — людей, физически производящих продукцию или оказывающих услуги. Такое вертикальное развертывание разделения труда в результате и образует уровни иерархии менеджмента (см рис. 1).

Сходство и отличия PLS/SCADA и DCS систем управления?

SCADA-системы представляют собой распределённые системы, используемые для управления географически рассредоточенными активами, когда централизованное управление и сбор данных критически необходимы для работы. Они используются в распределительных системах, например в системах электроснабжения, водоснабжения и канализации, нефтепроводных и газопроводных системах, железнодорожных сетях.

В центрах управления SCADA-систем через обширные сети коммуникации производится отслеживание и управление отдаленными объектами, на предмет аварий и статуса процессов. По данным, полученных из отдаленных объектов, автоматизированный центр управления может отдавать команды устройствам управления этих отдаленных объектов, которые часто называют периферийными устройствами. Периферийные устройства управляют местными процессами, например, открывают и закрывают клапаны, получают данные с датчиков и отслеживают окружение на предмет аварийных ситуаций.

DCS-системы используются для управления промышленными объектами и процессами. DCS-системы создаются таким способом, что архитектура управления состоит из уровня управления, на котором ведется наблюдение за множеством встроенных подсистем, ответственных за детали местных производственных процессов. Контроль над процессами и продуктами обычно осуществляется за счет двусторонней связи с узлами управления.

Для того чтобы поддерживать эти процессы и продукты на нужном уровне, в подсистемах устанавливаются специальные PLC-контроллеры, с соответствующими производными настройками, чтобы обеспечить нужный уровень производства, а также автокоррекции при сбоях в работе. DCS-системы широко используются в промышленности, основанной на исполнении технологических процессов.

Часто используются, специализированные компьютеры, называемые программируемыми логическими диспетчерами (PLCs), для синхронизации потока входных сигналов от (физических) датчиков с потоком выходных сигналов на устройства вывода информации. Это позволяет точно контролировать действия, осуществляя точный контроль почти за любым производственным процессом

PLC-контроллеры это компьютерные, твердотельные устройства, контролирующие промышленные процессы и оборудование. Они используются для управления отдельными процессами, например сборкой автомобилей на конвейерах или работой сажеобдувочных аппаратов на электростанциях. PLC-контроллеры широко используются в почти всех промышленных процессах. В производственной промышленности, основанной на процессах, обычно используется два главных типа процессов:

Системы управления, используемые в промышленности и более распределенные системы очень похожи по своей сути, но в то же время отличаются в некоторых аспектах. Одним из главных отличий является то, что DCS и PLC-контролируемые подсистемы обычно используются в более компактных или цетраллизированных предприятиях в сравнении с объектами SCADA-систем. Связь в DCS и PLC-системах обычно осуществляется посредством локальных сетей (LAN), так как они более надежные и быстрые в сравнении с отдаленными системами коммуникации, которые используются в SCADA-системах.

На самом деле SCADA-системы специально разработаны таким образом, чтобы справляться с такими проблемами отдаленных систем связи как задержки в передачи информации или потеря данных. DCS и PLC-системы обычно используют более централлизированный контроль над процессами, чем SCADA-системы, так как управление производством обычно сложнее, чем управление отдаленными процессами.

РСУ обычно разрабатывались (и сейчас разрабатываются) для автоматизации непрерывных технологических процессов — это то, что называют АСУТП.

РСУ никогда не применялись для управления процессами упаковки, сварки автомобилей, разлива пива в бутылки и другими дискретными процессами.

Функционально РСУ отличались (и до сих пор отличаются) от систем ПЛК+СКАДА (PLC + SCADA) следующими свойствами:

- База данных распределена между контроллерами, но выглядит единой с точки зрения инженера. Именно это свойство и заложено в название «РСУ».

- Операторский интерфейс тесно интегрирован в систему. Это не ПО SCADA, которое нужно «привязывать» к аппаратным средствам (железу). Здесь все работает сразу после включения питания и без какой-либо настройки.

- Интенсивная и обширная обработка тревог (алармов) и событий реализуется также без каких-либо усилий со стороны разработчика.

- Возможность вести разработку конфигурации и вносить изменения он-лайн, (то есть, не останавливая процесса управления).

- Возможность менять отказавшее оборудование и расширять систему (добавлять новые узлы и платы) без отключения питания.

- Глубокая диагностика от уровня операторского интерфейса до отдельного канала ввода/вывода без какой-либо настройки.

- Возможность резервирования любого компонента системы (контроллер, модуль ввода/вывода, операторские станции) на аппаратном уровне и без какой-либо настройки программного обеспечения.

Все это, разумеется, делает начальную цену РСУ более высокой по сравнению с ПЛК+СКАДА, но на порядок снижает время разработки и внедрения.

Средства реализации требований информационной совместимости в АСУ ТП?

- средства получения информации о состоянии объекта управления и средства ввода в систему (входные преобразователи, датчики), обеспечивающие преобразование входной информации в стандартные сигналы и коды;

- средства промежуточного преобразования информации, обеспечивающие взаимосвязь между устройствами с разными сигналами;

- выходные преобразователи, средства вывода информации и управления, преобразующие машинную информацию в различные формы, необходимые для управления технологическим процессом;

- средства формирования и передачи информации, обеспечивающие перемещение информации в пространстве;

- средства фиксации информации, обеспечивающие перемещение информации во времени;

- средства переработки информации;

- средства локального регулирования и управления;

- средства вычислительной техники;

- средства представления информации оперативному персоналу;

Технические средства АСУ ТП должны соответствовать требованиям ГОСТов, которые направлены на обеспечение различной совместимости объекта автоматизации.

Эти требования подразделяются на группы:

- Информационные. Обеспечивают информационную совместимость технических средств между собой и с обслуживающим персоналом.

- Организационные. Структура управления технологическим процессом, технология управления, технические средства должны соответствовать друг другу до и после внедрения АСУ ТП, для чего необходимо обеспечить:

- соответствие структур КТС — структуре управления объектом;

- автоматизированное выполнение основных функций, выделение информации, ее передачу, обработку, вывод данных;

- возможность модификации КТС;

- возможность создания организационных систем контроля работы КТС;

- возможность создания систем контроля персонала.

Математические. Сглаживание несоответствий работы технических средств с информацией может быть выполнено с помощью программ перекодирования, перевода, пересоставления макетов.

OPC сервер представляет собой промежуточное звено или шлюз между устройством и SCADA и предназначен для получения данных от весового терминала по внутреннему протоколу обмена.

Назначение искробезопасных барьеров и их место в системах автоматизации?

Устройство, которое удовлетворяет всем требованиям к искробезопасным цепям и является барьером между двумя зонами – искробезопасной и искроопасной (взрывобезопасной и взрывоопасной) называется барьером искробезопасности.

Широкое применение барьеры искрозащиты нашли на предприятиях с опасными условиями – химическая, угольная, нефтехимическая, газовая промышленности. БИС обязан выполнять требования стандарта ГОСТ Р 51330.10-99 (МЭК 60079-11-99).

Барьеры разработаны для использования в большинстве задач АСУ ТП, потому они применяются для подключения двухпроводных датчиков, электромагнитных клапанов, электропневматический преобразователей и т.д.

Покажите аналоговые и цифровые каналы линий связи на основных технических структурах.

Обосновать необходимость соблюдения расстояниями между кабелями систем автоматизации.

От условий прокладки измерительных цепей различных приборов друг с другом, а также измерительных цепей с другими цепями систем автоматизации и силовыми электропроводками автоматизируемого объекта зависит уровень электрических помех в измерительных устройствах (точность измерения), а иногда и работоспособность систем автоматизации в целом.

Отличия информационного и информационно-управляющего типа автоматизированных рабочих мест оператора?

Информационный и информационно-управляющий тип автоматизированного рабочего места оператора отличаются выполняемыми функциями:

- Информационно-управляющий (предназначено для решения задач управления, выдачи команд, распоряжений и т. п.);

- Информационный (служит для запроса и получения справок о состоянии системы в целом или ее отдельных звеньев, а также для формирования, передачи и приема символической или графической информации);

Какой отказ измерительного канала более опасен, и почему?

Различают отказы внезапные (поломки от перегрузок, заедания), постепенные по развитию и внезапные по проявлению (усталостные разрушения, перегорания ламп, короткие замыкания из-за старения изоляции) и постепенные (износ, старение, коррозия, залипание).

Внезапные отказы вследствие своей неожиданности более опасны, чем постепенные. Постепенные отказы представляют собой выходы параметров за границы допуска в процессе эксплуатации или хранения.

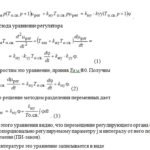

Пропорционально-интегральный закон регулирования (формула и обозначения параметров)?

Этот закон получается введением гибкой отрицательной обратной связи по положении регулирующего органа. Гибкая связь означает, что в обратную связь включен реальный дифференцирующий элемент, входной сигнал которого максимален в начальный момент времени и исчезает с течением времени. Следовательно, в начальные моменты времени регулятор работает по П-закону, а в конце, когда обратная связь снимается, он работает по И-закону.

Структурная схема ПИ-регулятора такая же, как у П-регулятора, только обратная связь другая – гибкая. При тех же самых основных элементах регулятора: ИУ, ЭС, УУ, ИМ, остается учесть передаточную функцию обратной связи.

Уравнение гибкой обратной связи имеет вид:

- Отсюда передаточная функция обратной вязи

- Получим передаточную функцию регулятора, действуя так же, как и при получении таковой в П-законе.

- Из последнего соотношения следует уравнение регулятора в операторной форме

- Отсюда уравнение регулятора

- Упростим это уравнение, приняв ТИ.М.®0. Получим

- Его решение методом разделения переменных дает

- Из этого уравнения видно, что перемещение регулирующего органа (mрег) пропорционально регулируемому параметру j и интегралу от него по времени (ПИ-закон).

В литературе это уравнение записывается в виде

где kр и Ти – параметры настройки ПИ-регулятора (коэффициент усиления и время интегрирования).

Разгонная характеристика ПИ-регулятора имеет вид (рис. 1)

Характеристика, построенная при ТИ.М.=0, соответствует последнему полученному уравнению. Если ТИ.М.¹0, то регулирующий орган будет перемещаться по кривой, которую можно получить из решения дифференциального уравнения второго порядка (1).

Такое перемещение регулирующего органа существенно улучшает процесс регулирования по сравнению с И-законом. Это можно увидеть по графику процесса регулирования (рис. 2).

Из графика видно, что динамическое отклонение параметра А1 меньше, чем у И-закона и время регулирования tр – меньше. К тому же, в статических режимах нет ошибки регулирования, так как среднее значение параметра j в пределах зоны нечувствительности регулятора Dнеч равно заданному значению j0.

В связи с этими достоинствами ПИ-закон является наиболее употребительным законом при регулировании технологических процессов.

Наименее и наиболее точные способы регулирования уровня из рассмотренных?

Наименее точный- позиционное регулирование, при котором уровень в аппарате поддерживается в заданных, достаточно широких пределах ;

Наиболее точный- непрерывное регулирование, при котором обеспечивается стабилизация уровня на заданном значении L=Lзд.

Регуляторы давления «прямого действия» (схема, принцип действия, настройка коэффициентов регулирования) Отличительной особенностью регуляторов прямого действия является то, что они работают без дополнительной энергии (механической, электрической, пневматической и др.), используя энергию измеряемого параметра – уровня жидкости, частоты вращения, давления, температуры и др.

При этом они содержат все элементы, характерные для комплексного регулирующего устройства: измерительный преобразователь, задатчик, элемент сравнения, формирователь закона управления, исполнительное устройство и регулирующий орган. Пропорциональный регулятор давления прямого действия (рис. 3) стабилизирует давление воздуха «после себя».

При заданном значении давления условие равновесия сил, воздействующих на мембрану 1, запишется в виде:

PF = cl,

где F – эффективная площадь мембраны 1; с – коэффициент жесткости пружины; l – перемещение штока 3 с клапаном 4.

Если допустить, что давление в объекте медленно увеличится на величину ΔР, то мембрана 1прогнется вниз на величину Δl, при которой сила сжатия пружины 2 уравновесится возросшим давлением. Новое условие равновесия запишется в виде:

(P + ΔP)F = (l + Δl)c или ΔPF = cΔl ,

откуда

Δl = FΔP/c = k1ΔP ,

где k1 = F/c.

Таким образом, регулятор давления прямого действия осуществляет пропорциональный закон управления.

При достаточно резких изменениях давления в объекте перемещение клапана описывается уравнением:

где m – приведенная масса подвижных частей регулятора;

R – сопротивление трения перемещающегося штока 3;

h – полный ход штока 3.

Первое и второе слагаемое в левой части формулы характеризуют соответственно ускорение и скорость перемещения подвижной системы регулятора. Уравнение может быть записано также в виде:

Таким образом, в зависимости от скорости изменения давления в объекте передаточная функция регулятора давления прямого действия может быть представлена в виде пропорционального, или инерционного звена первого или второго порядка.

На рис. 3, б показана схема астатического регулятора давления в трубопроводе «после себя». Объект регулирования – трубопровод – можно рассматривать как инерционное звено 1-го порядка. В состоянии равновесия, когда давление p после регулятора равно заданному значению, все элементы регулятора неподвижны. При изменении давления р, например его увеличении вследствие уменьшения расхода Gp, мембрана 1 перемещается вниз и перемещает с помощью штока 3 регулирующий орган 4, который уменьшает подачу воздуха.

Сила давления воздуха, действующая на мембрану 1 сверху, уравновешивается массой груза 2, действующей снизу. Следовательно, равновесие сил возможно только в одном случае: когда сила давления равна силе массы груза, т. е. когда давление p равно заданному значению.

Регуляторы выпускаются с диаметром условного прохода клапана от 15 до 200 мм и с пределами настройки от 10 до 1000 кН/м.

а б

Рис. 3. Регуляторы давления прямого действия:

a – пропорциональный регулятор давления прямого действия;

б – интегральный регулятор давления прямого действия.

Алгоритмы автоматической защиты.

В зависимости от типа и назначения систем используются механические, термические, электромагнитные средства (защита, основанная на непосредственном контроле) и различные реле (защита, основанная на косвенном контроле). Распространенным видом защиты является релейная, которая в основном предназначена для защиты электрооборудования. При срабатывании защиты поврежденный элемент или система автоматически отключается (защита на отключение) или появляется световой (звуковой) сигнал (защита на сигнал).

Применяется также защита в виде прекращения подачи электроэнергии или сжатого воздуха к объекту.Система автоматического контроля является составной частью системы автоматической защиты. САК только регистрирует отклонения в работе оборудования, а САЗ еще и вырабатывает управляющее воздействие U, исключающее нежелательные последствия такого отклонения. Отклонение вырабатывается в устройстве сравнения, в котором реальное значение контролируемого параметра (состояния) Х4 сравнивается с предельно допустимым Хпред., рис. 1

Рис. 1. Блок-схема автоматической системы защиты.

Измерительное устройство получает информацию Х1 о состоянии объекта обработки, оборудования, привода, окружающей среды и взаимодействий оператора с оборудованием и вырабатывает сигнал Х2, соответствующий этому состоянию, который усиливается до Х3 и преобразуется в стандартный сигнал Х4. Этот сигнал сравнивается с предельно допустимым Хпред. В блоке принятия решения выполняется следующая логическая процедура.

Работает система следующим образом.

Если Х4 < Хпред, то Х5>0 Þ U=1 – в промежуточном устройстве вырабатывается сигнал, разрешающий работу привода и механизма, который этот привод приводит в действие;

Если Х4 ³ Хпред, то Х5£0 Þ U=0 – механизм не включается. Если этот механизм уже включен и работает, то выключается. Принятое решение реализуется в специальном устройстве путём включения и выключения соответствующих приводов оборудования.

В автоматических системах применяются, в основном 2 способа автоматических защит:

- электрические – осуществляются в виде блокировок в системах автоматического управления;

- механические – осуществляются механическими средствами, в виде применения механических защитных щитов или механических блокировок.

Электрический способ является более распространённым.

Если последствия отклонения в работе оборудования могут вызвать более мерьезные последствия (катастрофы), включается специальная программа действий, исключающая такие последствия.

Прикрепленные файлы: |

|

|---|---|

|

Администрация сайта не рекомендует использовать бесплатные работы для сдачи преподавателю. Эти работы могут не пройти проверку на уникальность. Узнайте стоимость уникальной работы, заполните форму ниже: Узнать стоимость |

|

Скачать файлы: |

|

|

|