Страницы: 1 2

Содержание

Введение. 3

Роль автоматизации технологических процессов в молочном производстве 5

1.1. Техническая характеристика объекта автоматизации АСУ пастеризации молока 5

1.2. Описание процесса пастеризации молока и состав основного оборудования 6

1.3. Определение перечня функций и задач АСУ пастеризации молока, выделение подсистем, работающих в ручном режиме, оценка возможности их автоматизации 13

Подбор и обоснование необходимого оборудования для оптимизации АСУ ТП пастеризации молока за счет внедрения средств автоматизации. 19

2.1. Обоснование требований с СУ и выбора управления. 19

2.2. Способы регулирования выходных параметров АСУ пастеризации молока 22

2.3 Разработка схемы САУ процесса промывки трубопроводов пастеризации молока 25

2.4. Разработка схемы САУ процесса переключения подачи молока в АСУ ТП пастеризации молока. 28

2.5 Анализ системы управления работой АСУ пастеризации молока с использованием современного ПЛК.. 32

Оптимизация выходных пастеризации молока за счет применения нового оборудования СА.. 38

3.1 Разработка функционально-структурной схемы АСУ пастеризации молока 38

3.2 Технико-экономическое обоснование применения нового оборудования 45

Заключение. 50

Библиографический список 51

Приложения. 54

Введение

Автоматизированные система управления (АСУ) представляет собой комплекс технико-программных средств, которые служат для управления, контроля и обеспечения безопасности промышленного оборудования.

Основное назначение АСУ – автоматизация технологического процесса и автоматическое управление на всём производстве или на выделенном отдельном участке или цеху.

При техническом перевооружении молочной промышленности предусматривается использование высокопроизводительного технологического оборудования, изготовление комплектов машин, аппаратов и поточных технологических линий, обеспечивающих повышение производительности труда, освоение нового технологического оборудования и автоматизированных линий для розлива молока и оборудования для упаковки молочных продуктов.

Россия является одним из основных и крупных производителей молочной продукции в мире. Молочная продукция занимает важное место среди продуктов питания населения.

Одной из основных задач, стоящих перед пищевой перерабатывающей промышленностью является создание высокоэффективного технологического оборудования, которое на основе использования прогрессивной технологии значительно повышает производительность труда, сокращает негативное воздействие на окружающею среду и способствует экономии исходного сырья, топливно-энергетических и материальных ресурсов.

Анализ современного состояния и тенденций развития пищевых и перерабатывающих производств, а также отраслей АПК России свидетельствует о том, что технологический уровень производства нельзя признать удовлетворительным, а это в значительной мере сказывается и на организации производства. Лишь 19% активной части производственных фондов предприятий соответствуют мировому уровню, около 25% подлежит модернизации, а 42% — полной замене.

Потребность в важных видах оборудования для предприятий удовлетворяется в последние годы на 60-70%. Производительность труда на Российских предприятиях в 2-3 раза ниже, чем на аналогичных предприятиях развитых стран.

В последние годы одним из крупнейших производителей молочной продукции является Россия, наблюдается тенденция к снижению производства молока, обусловленная сокращением поголовья молочного стада. Это связано с низкими закупочными ценами на сырье и отсутствием должной государственной поддержки молочного скотоводства.

Кризис в молочном скотоводстве негативно сказывается и на деятельности молочной промышленности в целом. Это проявляется в низкой загруженности производственных мощностей на молокоперерабатывающих предприятиях. Организация производства есть наука, раскрывающая и объясняющая закономерности рационального построения и ведения производственных систем в сфере производства материальных благ, методов, обеспечивающих наиболее целесообразное использование во времени и пространстве трудовых и материальных ресурсов с целью эффективного ведения производственных процессов и в целом предпринимательской деятельности. Организация отражает положение экономики производства и управления производством, использует ряд принципов и категорий этих наук при построении производственных систем и обеспечения их функционирования.

Цель исследования заключается в разработке АСУ ТП пастеризации молока на СПК СХА колхоза «Москва».

1. Роль автоматизации технологических процессов в молочном производстве

1.1. Техническая характеристика объекта автоматизации АСУ пастеризации молока

В пищевой промышленности существует множество различных пастеризационных установок: трубчатые, пластинчатые, ультразвуковые и т.п. Наиболее распространенной является установка на пластинчатом теплообменнике, такая установка легко управляется и имеет хорошие энергетические показатели. Энергетическая эффективность пластинчатых пастеризационных установок обеспечивается за счет секций регенерации, где продукт, поступающий на установку, предварительно нагревается за счет охлаждения уже пастеризованного продукта [7].

В большинстве случаев, пластинчатые пастеризационные установки имеют секцию подогрева/охлаждения продукта на выходе из установки, где производится либо подогрев, либо охлаждение продукта в зависимости от технологического процесса. Поэтому, в общем случае, говорят о пластинчатых пастеризационно-охладительных установках (ППОУ).

Существует множество разновидностей ППОУ, классификацию отличий которых можно выделить в следующие группы:

- Оборудование, подключаемое к пастеризационной установке (деаэратор, сепаратор, гомогенизатор).

- Наличие выдерживателя (60сек, 300сек).

- Количество секций регенерации.

- Наличие секции подогрева или секции охлаждения на выходе из установки [8].

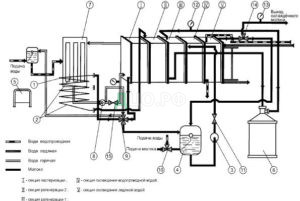

На рис. 1 приведена схема, объединяющая все разновидности ППОУ.

Рис. 1. Функционально-структурная схема АСУ ТП пастеризации молока

1.2. Описание процесса пастеризации молока и состав основного оборудования

СПК СХА колхоза «Москва» небольшой ассортимент молочной продукции, одним из видов которой является молоко пастеризованное, с массовой долей жира 3,2%. Производство молока пастеризованного питьевого с массовой долей жира 3,2% осуществляется следующим образом:

Технологическая линия производства пастеризованного молока представлена на рис. 2.

Рис. 2. Технологическая линия производства пастеризованного молока

1 — Центробежный насос; 2 — Пластинчатая пастеризационно-охладительная установка; 3 — Терморегулятор; 4 — Автоматический возвратный клапан; 5 — Сепаратор-нормализатор-очиститель; 6 — Гомогенизатор; 7 — Резервуар для пастеризованного молока; 8 — Машина для розлива и упаковки молока; 9 – Установка с двойным фильтром; В — Выдерживатель пластинчатой установки; П — Пастеризационная секция; IP — Первая секция регенерации; ИР — Вторая секция регенерации; ВО — Секция водяного охлаждения; РО — Секция рассольного охлаждения

Молоко, отобранное по качеству и очищенное (на сепараторах-молокоочистителях, фильтрах различной конструкции и другом оборудовании), нормализуют по массовой доле жира при выработке нормализованного пастеризованного молока и топленого молока. Для белкового молока его дополнительно нормализуют по массовой доле сухих обезжиренных веществ [3].

В зависимости от производственной мощности и технической оснащенности предприятий молоко нормализуют в потоке или технологических емкостях различной вместимости. Молоко нормализуют в потоке в сепараторах-нормализаторах либо путем сепарирования части цельного молока в сепараторах-сливкоотделителях для отбора сливок (если жирность нормализованного молока меньше, чем цельного) или обезжиренного молока (если жирность нормализованного молока больше, чем цельного).

С применением сепараторов-нормализаторов молоко нормализуют следующим образом. Вначале молоко подают в секцию рекуперации пластинчатой пастеризационно-охладительной установки для подогрева, затем в сепаратор-нормализатор. Нормализованное до заданной жирности молоко направляют в секцию пастеризации, а затем в секцию охлаждения пастеризационно-охладительной установки.

При отсутствии сепараторов-нормализаторов применяют сепараторы-сливкоотделители. В этом случае одну часть молока, подогретого в секции рекуперации пастеризационно-охладительной установки, направляют в сепаратор-сливкоотделитель, а другую — в сепаратор-молокоочиститель. Обезжиренный продукт на выходе из сепаратора-сливкоотделителя смешивается в потоке с цельным молоком, поступающим в трубопровод из молокоочистителя. Нормализованная смесь далее поступает в секции пастеризации и охлаждения пластинчатой пастеризационно-охладительной установки [6].

Молоко следует нормализовать перед пастеризацией. Однако известны технологические схемы его нормализации в закрытом потоке, когда пастеризованное горячее цельное молоко повышенной жирности смешивают с пастеризованным горячим обезжиренным. Сырое цельное молоко после перемешивания из промежуточной емкости насосом перекачивается для подогрева в секцию рекуперации пастеризационно-охладительной установки, затем поступает в сепаратор-молокоочиститель и возвращается в секцию пастеризации. Часть горячего пастеризованного молока после выдерживателя подается по молокопроводу к сепаратору-сливкоотделителю. Для сепарирования подводят из общего потока рассчитанное количество молока (в зависимости от массовой доли жира в нем) через регулирующий кран.

Полученное горячее обезжиренное молоко отводят от сепаратора-сливкоотделителя по молокопроводу, где оно смешивается с цельным горячим пастеризованным молоком. Нормализованное молоко поступает в секции рекуперации, а затем охлаждения. Охлажденное нормализованное молоко собирают в технологических емкостях для проверки массовой доли жира. Нормализованное по жиру молоко подогревают, очищают и гомогенизируют. Гомогенизацию нормализованного молока можно проводить раздельно. Для этого нормализованное молоко сепарируют, а полученные сливки гомогенизируют на двухступенчатом гомогенизаторе.

Гомогенизированные сливки смешиваются в потоке с обезжиренным молоком, выходящим из сепаратора-сливкоотделителя, и направляются в секцию пастеризации пастеризационно-охладительной установки. Сливки можно гомогенизировать также перед их смешиванием с обезжиренным молоком при составлении нормализованного молока. После гомогенизации нормализованное молоко пастеризуют. Режим пастеризации молока на предприятии выбирают в зависимости от имеющегося оборудования с учетом бактериальной обсемененности сырья и эффективности пастеризации. Пастеризованное молоко охлаждают и направляют на розлив и упаковывание (укупоривание) или для временного хранения в промежуточную емкость.

Сепаратор-молокоочиститель Г9-ОМ-4А представлен на рис. 3.

Рис. 3. Сепаратор-молокоочиститель Г9-ОМ-4А

Техническая характеристика сепаратора:

Производительность, л/час ……………………………..10000

Частота вращения барабана, об/мин ……………………6500

Максимальный диаметр барабана ………………………..405

Число тарелок в барабане, шт ………………………………53

Температура сепарирования, 0С ………………………..35-40

Мощность электродвигателя, кВт …………………………7,5

Давление на выходе очищенного молока, МПа ………….0,3

Электродвигатель тип, исполнение …………4А132М, М300

Габаритные размеры, мм …………………….1375х880х1210

Масса сепаратора, кг ………………………………………470

Сепаратор-молокоочиститель Г9-ОМ-4А предназначен для очистки молока от загрязнений, посторонних примесей и слизи c частичной пульсирующей центробежной выгрузкой осадка полузакрытого исполнения.

Молоко по центральной трубке поступает в тарелкодержатель барабана, откуда оно по щелеобразному каналу, образованному основанием тарелкодержателя и днищем корпуса барабана, попадает в грязевое пространство.

Здесь процесс очистки начинается, а в межтарелочном пространстве завершается. Молоко, освобожденное от частиц механических примесей, по зазору между верхними кромками тарелок и тарелкодержателем поднимается в камеру, в которой расположен напорный диск, обеспечивающий выход молока из барабана и подачу в другие машины, и аппараты, предназначенные для дальнейшей технологической переработки [11].

Пастеризационно-охладительная установка для питьевого молока представлена на рис.4.

Рис.4. Пастеризационно-охладительная установка для питьевого молока.

1 — уравнительный бак 2 — поплавковый регулятор уровня; 3 — центробежный насос для молока; 4 — ротаметрических регулятор; 5 — пластинчатый аппарат; 6 — сепаратор молокоочиститель; 7 — выдерживатель; 8,12 — датчики температуры; 9,10,13,14, 20,22,23 — манометры; 11 — вентиль для регулирования подачи рассола; 15 — возвратный клапан; 16 — центробежный насос для подачи горячей воды; 17 — бачок аккумулятор; 18,19 — регулирующие клапаны подачи воды, 21 — насос для пастеризованного молок

Из молокохранительного отделения молоко подается в уравнительный бак 1, который имеет поплавковый регулятор уровня 2. при работе установки постоянный уровень в уравнительном баке поддерживается регулятором, что способствует стабильной работе центробежного насоса и предотвращает перелив молока из бака.

Далее молоко центробежным насосом 3 нагнетается в первую секцию рекуперации I пластинчатого аппарата 5. Между центробежным насосом и пластинчатым аппаратом установлен ротаметрических регулятор 4, который обеспечивает постоянство производительности установки. В первой секции рекуперации молоко нагревается до температуры 40-50 и поступает в сепаратор — молокоочиститель 6, где происходит его очистка. Установка может иметь один сепаратор-молокоочиститель с центробежной выгрузкой осадка или два сепаратор-молокоочистителя без центробежной выгрузки, работающих поочередно.

После очистки молоко, нагреваясь до температуры 65-700С во второй секции рекуперации II, по внутреннему каналу переходит в секцию пастеризации III, где нагревается до температуры пастеризации 76-800С. После секции пастеризации молоко выдерживается в выдерживателе 7 и возвращается в аппарат, где предварительно охлаждается в секциях рекуперации I и II и окончательно до конечной температуры — в секциях водяного охлаждения IV и рассольного охлаждения V.

На выходе из аппарата установлен возвратный клапан 15. Он регулирует направление потока пастеризационного охлажденного молока к фасовочным автоматам или в уравнительный бак для повторной пастеризации при нарушении режима пастеризации.

Горячая вода для нагревания молока подается в секцию пастеризации насосом 16. Из этой секции охлажденная вода, после того как она отдаст тепло молоку, возвращается в бачок-аккумулятор 17. Вода нагревается до температуры 78-820С паром в пароконтактном нагревателе 21. В пароконтактный нагреватель подается пар регулирующими клапанами подачи 18 и 19.

На выходе пастеризационного молока из секции пастеризации установлен датчик температуры 8, который связан с автоматической системой регулирования температуры пастеризации посредством клапана 19 и возврата молока на повторную пастеризацию посредством клапана 15. Датчик температуры 12 предназначен для контроля температуры охлажденного пастеризационного молока.

Установка снабжена показывающими манометрами для контроля давления молока после сепаратора-молокоочистителя 9, для контроля давления холодной воды 10, для контроля давления рассола 13, для контроля давления греющего пара 20,22 и 23.

1.3. Определение перечня функций и задач АСУ пастеризации молока, выделение подсистем, работающих в ручном режиме, оценка возможности их автоматизации

Процессы мойки щелочью и кислотой запускаются после процесса пастеризации. Необходимы для полного удаления остатков молочных продуктов из установки.

При запуске процесса мойки щелочью (кислотой) включаются насосы контуров горячей воды секций пастеризации и подогрева, а также насос продукта. Открывается клапан подачи воды в приемный бак. По достижению верхнего уровня воды в приемном баке клапан воды отключается. Открывается клапан подачи щелочи (кислоты), запускается таймер дозирования. В течение времени дозирования периодически включается и выключается дозирующий насос щелочи (кислоты). Это необходимо для равномерного распределения моющих растворов по установке. По окончанию дозирования моющих растворов открываются клапана пара секций пастеризации и подогрева [9].

В зависимости от температуры воды на выходе из секции пастеризации и секции подогрева, происходит регулирование степени открытия регулирующих клапанов пара. Последовательно, в полуавтоматическом режиме, подключаются: деаэратор, сепаратор, гомогенизатор. Открывается клапан мойки приемного бака. Как только температура воды в установке достигает значения уставки температуры мойки щелочью (кислотой) начинается отсчет времени мойки. По окончанию отсчета времени мойки перекрывается подача пара, звучит звуковая сигнализация. В полуавтоматическом режиме отключаются: деаэратор, сепаратор, гомогенизатор, установка останавливается, процесс мойки окончен.

Во время мойки установка периодически переключается между контурами возврата и циркуляции.

Процесс ополаскивания следует за процессом мойки и необходим для полного удаления моющих растворов из пастеризационной установки. При запуске процесса ополаскивания включаются насосы контуров горячей воды секций пастеризации и подогрева, а также насос продукта. Запускается таймер процесса ополаскивания. Открываются клапана возврата и циркуляции. Клапан розлива переключается на слив. После опорожнения приемного бака открывается клапан подачи воды в приемный бак. В течение процесса ополаскивания автоматически поддерживается уровень воды в приемном баке.

При теплом ополаскивании открываются клапана пара секций пастеризации и подогрева и в зависимости от температуры воды на выходе из секции пастеризации и секции подогрева, происходит регулирование степени открытия регулирующих клапанов пара. Последовательно, в полуавтоматическом режиме, подключаются: деаэратор, сепаратор, гомогенизатор. По окончанию отсчета времени ополаскивания при теплом ополаскивании перекрывается подача пара, звучит звуковая сигнализация. В полуавтоматическом режиме отключаются: деаэратор, сепаратор, гомогенизатор, установка останавливается, процесс ополаскивания окончен.

Во время ополаскивания установка периодически переключается на слив, циркуляцию и возврат.

Технологически пастеризация молочных продуктов состоит из 5 процессов: процесс стерилизации, процесс пастеризации, процесс мойки щелочью, процесс мойки кислотой, процесс ополаскивания.

Процесс стерилизации — это процесс термической дезинфекции установки. Запускается перед процессом пастеризации продукта.

При запуске процесса стерилизации включаются насосы контуров горячей воды секций пастеризации и подогрева, а также насос продукта. Открывается клапан подачи воды в приемный бак. По достижению верхнего уровня воды в приемном баке клапан воды отключается. Открываются клапана пара секций пастеризации и подогрева. В зависимости от температуры воды на выходе из секции пастеризации и секции подогрева, происходит регулирование степени открытия регулирующих клапанов пара. Последовательно, в полуавтоматическом режиме, подключаются: деаэратор, сепаратор, гомогенизатор. Как только температура воды в установке достигнет значения уставки температуры стерилизации начинается отсчет времени стерилизации. По окончанию отсчета времени стерилизации перекрывается подача пара, звучит звуковая сигнализация. В полуавтоматическом режиме отключаются: деаэратор, сепаратор, гомогенизатор, установка останавливается (отключаются насосы, клапана переходят в исходное состояние) процесс стерилизации окончен.

Во время стерилизации установка периодически переключается между контурами возврата и циркуляции.

Контур возврата: приемный бак — клапан возврата — приемный бак. Контур циркуляции: приемный бак — клапан возврата — клапан выдерживателя — клапан циркуляции — приемный бак.

Процесс пастеризации состоит из 4 подпроцессов: разогрев установки до температуры пастеризации, выталкивание воды, розлив, выталкивание продукта.

Разогрев установки:

При запуске процесса пастеризации включаются насосы контуров горячей воды секций пастеризации и подогрева, а также насос продукта. Открывается клапан возврата. В зависимости от технологического процесса подключается выдерживатель. Открывается клапан подачи воды в приемный бак. По достижению верхнего уровня воды в приемном баке клапан воды отключается. Открываются клапана пара секций пастеризации и подогрева. В зависимости от температуры воды на выходе из секции пастеризации и секции подогрева, происходит регулирование степени открытия регулирующих клапанов пара. Последовательно, в полуавтоматическом режиме, подключаются: деаэратор, сепаратор, гомогенизатор. Как только температура воды достигнет уставки температуры пастеризации звучит звуковой сигнал, информирующий оператора о том, что установка разогрета и можно начитать подпроцесс выталкивания воды. Нагрев воды (продукта) продолжается в течение всего процесса пастеризации.

Выталкивание воды:

Подпроцесс выталкивания воды заключается в вытеснении продуктом воды из установки в канализацию. При запуске выталкивания воды открывается клапан циркуляции. Клапан розлива переключается на слив. Идет слив воды в канализацию. В зависимости от технологического процесса идет либо подогрев, либо охлаждение продукта на выходе установки. При охлаждении перекрывается клапан пара секции подогрева, открывается клапан сброса отепленной воды, последовательно с интервалом в несколько секунд открываются клапана выхода и входа ледяной воды соответственно Как только опустошится приемный бак открывается клапан подачи продукта в приемный бак и включается таймер выталкивания воды. Уровень продукта в приемном баке автоматически поддерживается в течение всего времени пастеризации продукта. Из приемного бака продукт продуктовым насосом подается в секцию регенерации 1, где происходит предварительный нагрев продукта до температуры 40-60С. Далее продукт поступает в деаэратор, после процесса деаэрации продукт поступает в сепаратор, где очищается и поступает в секцию регенерации 2 и нагревается до температуры 50-70С. Из секции регенерации 2 продукт поступает на гомогенизатор, после гомогенизации продукт поступает в секцию регенерации 3, а затем в секцию пастеризации, где окончательно нагревается до заданной температуры пастеризации. Выйдя из секции пастеризации, пройдя переключающий автоматический клапан возврата и выдерживатель (60-300сек), продукт идет в секции регенерации 3, 2, 1 соответственно. Далее в зависимости от технологии производства, происходит либо нагрев, либо охлаждение продукта в секции нагрева/охлаждения.

Нагрев и охлаждение продукта производится за счет теплообмена в пяти секциях: в секциях регенерации 1, 2 и 3 теплообмен происходит между исходным холодным продуктом и горячим пастеризованным. В секциях пастеризации и подогрева/охлаждения теплообмен ведется между продуктом и водой. По окончанию отсчета времени выталкивания воды клапан розлива переключается на розлив — автоматически запускается подпроцесс розлива продукта.

Розлив:

Вовремя подпроцесса розлива продукта ведется контроль линии розлива по датчику давления продукта на выходе из установки. При повышении давления продукта на выходе из установки свыше 2 кг/см2 установка останавливается, формируется авария линии розлива. Также ведется контроль температуры пастеризации продукта. При падении температуры пастеризации продукта ниже, чем на 2’C от уставки установка автоматически переключается на возврат — недопастеризаванный продукт проходит повторную пастеризацию. Как только температура пастеризации продукта достигнет уставки температуры пастеризации, установка автоматически переключается обратно на розлив продукта. При падении уровня продукта в приемном баке ниже заданного минимального уровня, установка автоматически переключается на циркуляцию. Звучит звуковой сигнал, информирующий оператора о том, что закончился продукт. В этом случае оператор имеется два варианта действий: первый — подключить к установке другой резервуар с продуктом и повторно запустить розлив, второй — запустить процесс выталкивания продукта.

Выталкивание продукта:

Подпроцесс выталкивания продукта заключается в вытеснении водой продукта из установки, а также из линии розлива. При запуске выталкивания продукта открывается клапан циркуляции, клапан розлива находиться в положении розлив. Как только опустошиться приемный бак открывается клапан воды в приемный бак и включается таймер выталкивания продукта. По окончанию отсчета времени выталкивания продукта установка переключается на циркуляцию, перекрывается подача пара, звучит звуковая сигнализация. В полуавтоматическом режиме отключаются: деаэратор, сепаратор, гомогенизатор, установка останавливается, процесс пастеризации окончен.

Пастеризатор предназначен для однократного нагревания чаще всего жидких продуктов или веществ до 60°C в течение 60 минут или при температуре 70-80°C в течение 30 минут [3].

В данном технологическом процессе, можно выделить следующие задачи автоматизации:

- измерение плотности молока в нормализаторе;

- регистрация плотности молока в нормализаторе;

- регулирование плотности молока путём подачи сливок или обезжиренного молока;

- измерение расхода сливок или обезжиренного молока;

- измерение и регистрация температуры молока в пастеризаторе;

- сигнализация предельно допустимых значений температуры молока;

- регулирование температуры молока путём подачи горячей воды;

- измерение давления подачи воды в трубопроводах;

- сигнализация предельно допустимых значений давления подачи воды в трубопроводах.

Автоматизация процесса участка пастеризации, позволила бы увеличить стабильность выполняемых операций и снизить объём недопастеризованного продукта.

2. Подбор и обоснование необходимого оборудования для оптимизации АСУ ТП пастеризации молока за счет внедрения средств автоматизации

2.1. Обоснование требований с СУ и выбора управления

Разрабатываемая АСУТП должна соответствовать требованиям ГОСТ 34.602-89. Комплекс программно-технических средств АСУТП должен строиться на основе информационных технологий и продуктов, отвечающих общепринятым международным стандартам, и также имеющих открытую масштабируемую архитектуру, с расчетом наращивания функциональных возможностей и модернизации.

Общие сведения.

Наименование – АСУТП пастеризации молока.

Назначение и цели создания системы.

Назначение – АСУТП предназначена для автоматизации функций контроля и управления процесса пастеризации молока.

Цели создания АСУТП:

- Обеспечение надежной и безаварийной эксплуатации установки;

- Стабилизация эксплуатационных показателей технологического оборудования и режимных параметров технологического процесса;

- Уменьшение материальных и энергетических затрат;

- Снижение непроизводительных потерь человеческих, материально-технических и топливно-энергетических ресурсов, сокращение эксплуатационных расходов;

- Выбор рациональных технологических режимов с учетом показаний промышленных анализаторов, установленных на потоках, и оперативной корректировки стратегии управления по данным лабораторных анализов;

- Предотвращение аварийных ситуаций;

- Автоматическая и автоматизированная диагностика оборудования АСУТП.

Характеристика объекта автоматизации.

Пластинчатая пастеризационно-охладительная установка для кисломолочных продуктов состоит из пластинчатого теплообменника, систем подготовки горячей воды (конвекционный бак, насос для горячей воды, инжектор) для пастеризации продукта и подогрева продукта до температуры сквашивания, насоса для продукта, пульта управления, выдерживателя, системы контроля и автоматического регулирования технологическим процессом обработки продукта, трубопроводов, клапанов, смонтированных на раме.

- Требования к системе.

- АСУТП должна иметь четыре функциональные подсистемы:

- Подсистема автоматизированного управления технологическими устройствами (АУТ);

- Подсистема информационного обеспечения и диагностики (ИОД) технических средств, включая протоколирование работы технических средств и действий оперативного персонала;

- Информационно-советующая (ИС) подсистема для организации работы диспетчера в нормальном режиме и при выходе из аварийных ситуаций;

- Нормативно-справочной и статистической информации

- Должно быть предусмотрено применение стандартных интерфейсов и протоколов связи, применяемых в сетях передачи данных.

- Система должна работать в автоматизированном режиме с участием операторов (включенных в контур управления) и пользователей (получателей информации без возможности управления).

- Система должна предусматривать ввод и отображение информации, предназначенной для использования операторами и пользователями системы.

- Система должна обеспечивать функции «черного ящика», фиксирующего действия операторов и состояние управляемых устройств.

- Система должна обеспечивать два режима работы:

- Автоматизированный;

- Ручной.

Требования к функциональным подсистемам.

Подсистема АУТ должна обеспечивать управление исполнительными механизмами.

Подсистема ИОД должна обеспечивать:

- Контроль неисправностей, входящих в АСУ технических средств.

- Диагностику технических средств.

- Индикацию данных о работе регулирующих органов.

Подсистема ИС должна обеспечивать:

- Выдачу по запросу диспетчера приказов и инструкций.

- Вывод оборудования в ремонт.

- Передачу дискретных аварийных событий с регистрацией времени.

Требования к техническим средствам системы:

- Система должна быть построена на базе серийно выпускаемой отечественной или зарубежной техники. Выбор конкретных технических средств определяется на стадии ТЗ.

- Аппаратура должна иметь встроенные или придаваемые средства контроля и диагностики, обеспечивающие минимальное время поиска отказов и восстановления работоспособности.

- Технические средства не должны требовать периодического технического обслуживания.

Требования к электроснабжению:

Электроснабжение системы должно обеспечиваться по первой категории с применением устройств бесперебойного питания.

Требования к эргономическому обеспечению:

Совокупность реализованных решений в АСУТП должно соответствовать психологическим, психофизиологических, антропометрическим, физиологическим характеристикам и возможностям пользователей АС с техническими характеристиками комплекса средств автоматизации АС и параметрами рабочей среды на рабочих местах персонала АС.

Требования к надёжности системы:

- Основные требования по надёжности должны соответствовать ГОСТ 27.003-90.

- Аппаратура должна иметь 100% резерв.

- Средняя наработка на отказ отдельных устройств должна быть не менее 20000 часов.

Требования к климатическим воздействиям:

По устойчивости к климатическим воздействиям все технические средства должны отвечать требованиям ГОСТ 28199-89, ГОСТ 28201-89.

Требования к безопасности системы:

Основные требования по безопасности должны соответствовать ГОСТ 26.205-88.

Требования к контуру регулирования:

Поддерживать все технологические параметры процесса пастеризации по заданному режиму регламента.

2.2. Способы регулирования выходных параметров АСУ пастеризации молока

Принципиальная схема системы регулирования температурой пастеризации продукта представлена на рис. 5. Регулирующее устройство (РУ) получает импульс от датчика (Д) (датчик TT 1-1, согласно функциональной схемы автоматизации (Приложение 1)) по температуре пастеризации продукта и сигнал задания с операторской станции. Выходной сигнал рассогласования воздействует через исполнительный механизм (ИМ) на регулирующий орган (РО). Регулирующим органом является клапан подачи пара.

Рис. 5. Схема регулирования температуры пастеризации

Принципиальная схема системы регулирования уровнем в уравнительном баке представлена на рис. 6.

Рис. 6. Схема регулирования уровня

Регулирующее устройство (РУ) получает импульс от датчика уровня (Д) (датчик LT 3-1, согласно функциональной схемы автоматизации) об уровне в уравнительном баке и сигнал задания с операторской станции. Выходной сигнал рассогласования воздействует через исполнительный механизм (ИМ) на регулирующий орган (РО). Регулирующим органом является клапан подачи продукта (молока).

Принципиальная схема системы стабилизациидавления после выдерживателя представлена на рис. 7. Регулирующее устройство (РУ) получает импульс от датчика давления (Д) (датчик PT 7-1, согласно функциональной схемы автоматизации) о давлении в трубопроводе после выдерживателя и сигнал задания с операторской станции. Выходной сигнал рассогласования воздействует через пускатель бесконтактный реверсивный (ПБР) и исполнительный механизм (ИМ) на регулирующий орган (РО). Регулирующим органом является клапан после выдерживателя.

Рис. 7. Схема регулирования давления

В задачи принципиальной схемы устройства (ПСУ) входит управление автоматическими системами регулирования:

- температуры нагрева молока;

- уровнем в уравнительном баке;

- давлением после выдерживателя.

Для разработки информационной модели необходимо посчитать количество и виды входных и выходных сигналов. Результаты сведены в таблицы 1 и 2.

Таблица 1.

Аналоговых входных сигналов

| № | Наименование технологического параметра | № поз.на схеме | Вид сигнала | Кол-во |

| 1 | Температура пастеризации продукта | 1-1 | 4-20мА | 1 |

| 2 | Температура продукта на выходе установки | 2-1 | 4-20мА | 1 |

| 3 | Уровень в уравнительном баке | 3-1 | 4-20мА | 1 |

| 4 | Угол положения МЭО клапана подачи пара | 1-4 | 4-20мА | 1 |

| 5 | Угол положения МЭО клапана после выдерживателя | 7-4 | 4-20мА | 1 |

| Общее количество | 5 | |||

| С учетом общего резерва 15% | 6 |

Таблица 2.

Таблица выходных дискретных сигналов

| № | Наименование технологического параметра | № поз.на схеме | Вид сигнала | Кол-во |

| 1 | На пускатель ПБР-3А (насос горячего ВДС) | 1-2 | ±24В | 1 |

| 2 | На пускатель ПБР-3А(насос) | 3-2 | ±24В | 1 |

| 3 | На пускатель ПБР-3А(подача молока) | 3-3 | ±24В | 1 |

| 4 | На пускатель ПБР-3А (после выдерживателя) | 7-2 | ±24В | 1 |

| Общее количество | 4 | |||

| С учетом общего резерва 15% | 5 |

В соответствии с выполняемыми функциями в АСУТП можно выделить;

Информационную подсистему, в которой решаются следующие задачи:

- сбор информации с датчиков технологических параметров и состояния оборудования;

- первичная обработка собранной информации (масштабирование, фильтрация, контроль достоверности параметров);

- контроль параметров техпроцесса и расчет косвенных показателей;

- архивация данных технологического режима и формирование отчетов;

- диалог оператора-технолога с системой происходит с помощью пульта, формы документов хранятся в памяти.

Управляющую подсистему, в которой решаются следующие задачи:

- управления температурой пастеризации продукта;

- управления уровнем в уравнительном баке;

- управление давлением после выдерживателя;

- программно-логическое управление.

2.3 Разработка схемы САУ процесса промывки трубопроводов пастеризации молока

Схема САУ процесса промывки трубопроводов пастеризации для СПК СХА колхоза «Москва» представлена на рис. 8.

Рис. 8. Схема САУ процесса промывки трубопроводов пастеризации

Процессы мойки щелочью и кислотой запускается после процесса пастеризации. Необходимы для полного удаления остатков молочных продуктов из установки.

При запуске процесса мойки щелочью (кислотой) включаются насосы контуров горячей воды секций пастеризации и подогрева, а также насос продукта. Открывается клапан подачи воды в приемный бак. По достижению верхнего уровня воды в приемном баке клапан воды отключается. Открывается клапан подачи щелочи (кислоты), запускается таймер дозирования. В течение времени дозирования периодически включается и выключается дозирующий насос щелочи (кислоты). Это необходимо для равномерного распределения моющих растворов по установке. По окончанию дозирования моющих растворов открываются клапана пара секций пастеризации и подогрева. В зависимости от температуры воды на выходе из секции пастеризации и секции подогрева, происходит регулирование степени открытия регулирующих клапанов пара. Последовательно, в полуавтоматическом режиме, подключаются: деаэратор, сепаратор, гомогенизатор. Открывается клапан мойки приемного бака. Как только температура воды в установке достигает значения уставки температуры мойки щелочью (кислотой) начинается отсчет времени мойки. По окончанию отсчета времени мойки перекрывается подача пара, звучит звуковая сигнализация. В полуавтоматическом режиме отключаются: деаэратор, сепаратор, гомогенизатор, установка останавливается, процесс мойки окончен.

Во время мойки установка периодически переключается между контурами возврата и циркуляции.

Процесс ополаскивания следует за процессом мойки и необходим для полного удаления моющих растворов из пастеризационной установки. При запуске процесса ополаскивания включаются насосы контуров горячей воды секций пастеризации и подогрева, а также насос продукта. Запускается таймер процесса ополаскивания. Открываются клапана возврата и циркуляции. Клапан розлива переключается на слив. После опорожнения приемного бака открывается клапан подачи воды в приемный бак. В течение процесса ополаскивания автоматически поддерживается уровень воды в приемном баке. При теплом ополаскивании открываются клапана пара секций пастеризации и подогрева и в зависимости от температуры воды на выходе из секции пастеризации и секции подогрева, происходит регулирование степени открытия регулирующих клапанов пара. Последовательно, в полуавтоматическом режиме, подключаются: деаэратор, сепаратор, гомогенизатор. По окончанию отсчета времени ополаскивания при теплом ополаскивании перекрывается подача пара, звучит звуковая сигнализация. В полуавтоматическом режиме отключаются: деаэратор, сепаратор, гомогенизатор, установка останавливается, процесс ополаскивания окончен.

Во время ополаскивания установка периодически переключается на слив, циркуляцию и возврат.

Страницы: 1 2