1 2

ВВЕДЕНИЕ

Применение современных методов и технологий фрезерования становится все более популярным в машиностроении. Благодаря исследованиям, посвященным снижению износа инструмента и повышению эффективности процесса, удалось достичь значительного прогресса в достижении высококачественной поверхности при обработке. Значительная часть фундаментальных трудов в области теории и практики фрезерования позволяют эффективно применять данную технологическую операцию в различных отраслях машиностроения. Накопленный объем знаний обеспечивает возможность реализации проектов, требующих высокой точности и качества обработки поверхностей заготовок. Однако, несмотря на обширные знания в области фрезерования, данная технология имеет ограничения и вызывает трудности при обработке нежестких заготовок, особенно в авиационной, космической, энергетической и автомобильной промышленности.

При обработке нежестких тонкостенных деталей фрезерованием происходят технологические деформации, которые могут серьезно повлиять на точность обработки поверхности. Если речь идет о жестких заготовках, то небольшое отклонение не оказывает влияния на точность обработки, в отличие от податливых заготовок. При любом отклонении последних происходит неравномерное снятие материала, что в свою очередь приводит к погрешностям формы поверхности. В случае, если жесткость заготовки недостаточна, можно применять дополнительные методы компенсации деформаций, например, дополнительные устройства для фиксации заготовки в нужном положении. Решение проблемы обработки нежестких деталей фрезерованием может быть найдено с помощью новых подходов в обработке материалов и современных технологий.

Исследование проблемы технологических деформаций при фрезерной обработке вафельных обечаек является актуальной темой, так как данная технология широко применяется в машиностроении для создания высокоточных деталей с высоким качеством поверхности для космической промышленности. Фрезерование изделий с такой конструкцией является сложным процессом, из-за необходимости обработки глухих карманов, что приводит к технологическим деформациям.

Цель исследования заключается в повышении эффективности процесса фрезерования глухих карманов вафельных обечаек с помощью программного обеспечения «SprutCAM», обеспечивая минимальный уровень технологических деформаций и потерь материала.

Объектом исследования являются элементы технологического процесса фрезерования вафельных обечаек.

Предметом исследования является разработка оптимального способа фрезерования глухих тонкостенных карманов с минимальными технологическими деформациями с использованием ПО «SprutCAM».

Для достижения поставленной цели необходимо решить следующие задачи:

1. Выявление причин технологических деформаций глухих тонкостенных карманов.

2. Разработка оптимального способа фрезерования вафельных обечаек с использованием ПО «SprutCAM».

3. Экспериментальное подтверждение эффективности разработанного метода на основе имитационной модели в ПО «SprutCAM».

Для решения поставленных задач будут использоваться следующие методы и средства:

1. Анализ и сравнение существующих методов фрезерования изделий с вафельной конструкцией.

2. Математическое моделирование процесса фрезерования с использованием программного обеспечения «SprutCAM».

Результаты исследования могут быть использованы в металлообрабатывающей промышленности для повышения эффективности производства, сокращения времени производства и уменьшения издержек на материалы и оборудование. Также разработанный метод может быть применен в других областях металлообработки, где возникают подобные проблемы с технологическими деформациями при фрезеровании тонкостенных изделий.

1. ПРОБЛЕМА ТЕХНОЛОГИЧЕСКИХ ДЕФОРМАЦИЙ ПРИ ФРЕЗЕРНОЙ ОБРАБОТКЕ ТОНКОСТЕННЫХ ГЛУХИХ КАРМАНОВ

1.1 Применение и особенности изготовления вафельной структуры.

Вафельные оболочки (ВО) с глухими карманами представляют собой оболочки цилиндрической, конической и сферической формы, являющиеся основными несущими элементами корпусов специальных изделий. Для большинства ВО материалами служат легкие сплавы на алюминиевой или магниевой основе. В производстве ВО обычно применяют алюминиевый сплав АМг6, упрочненный холодным деформированием (обжатием с нагартовкой) в листах при их прокатке. Иногда применяют термоупрочняемые алюминиевые сплавы 1201, 01420 и другие, механические свойства которых аналогичны свойствам нагартованных сплавов АМг6.

Основным способом обработки ячеек вафельного фона оболочек является механическое фрезерование на специальных фрезерных станках с ЧПУ, обеспечивающих получение заданных в соответствии с конструкторской документацией размеров сетки ребер. При этом заготовка оболочки (лист, плита) может либо иметь заданную форму (цилиндр, конус и т.п.), либо находиться в исходном плоском виде.

Оболочки с вафельной конструкцией получили достаточно широкое распространение в ракетно-космической технике. Первое промышленное применение таких обечаек в нашей стране зафиксировано в начале 1960-х годов, когда в КБ «Салют» началось производство ракет УР-200, УР-500 и УР-100.

В процессе проектирования баков этих ракет была впервые в стране предложена и реализована конструкция оболочки бака с частой сеткой подкрепляющих рёбер, получившая, впоследствии, широкое распространение в ракетостроении под названием вафельной [5].

Несмотря на существенно большую трудоемкость в изготовлении по сравнению с гладкими обечайками, оболочки с вафельной конструкцией менее чувствительны к локальным вмятинам глубиной до половины высоты вафельной панели и обладают значительно большей несущей способностью при осевом сжатии, чем равные им по весу гладкие [6]. А конструкции с минимальной массой и максимальными прочностными характеристиками особенно актуальны для изделий ракетно-космической техники, где важен и дорог каждый килограмм выведенной полезной нагрузки на орбиту.

Топливный бак ракеты представляет собой несколько цилиндрических секторов с вафельным фоном, сваренных между собой в единый цилиндр. Сектора изготавливались чаще всего из плиты АМг6н, карманы ВКО получались методами химического фрезерования либо механической обработки (Таблица 1).

Применение вафельной конструкции оболочки топливных баков продолжилось и далее. Помимо УР-200 (диаметр 3000мм, толщина листа 16 мм, размер кармана 70х70мм), такая конструкция баков была применена в дальнейшем на ракете «Протон», созданной на базе УР-500 (диаметр 4100мм, толщина листа 16 мм, размер кармана 70х70мм), УР-100 (диаметр 2500мм).

Таблица 1. — Методы изготовления глухих тонкостенных карманов в вафельных оболочках.

| № | Метод | ≈ IT, мм | Ключевые недостатки |

| 1 | Клепка | ± 1 | низкая производительность низкая точность |

| 2 | Хим. фрезерование | ± 1 | низкая производительность низкая точность сложность реализации процесса низкая экологичность |

| 3 | ЭЭО и ЭХО | ± 0,05 | низкая производительность относительная высокая стоимость сложность реализации процесса |

| 4 | Штамповка, раскатка | ± 2 | сложная, дорогостоящая оснастка сложность реализации процесса |

| 5 | Фрезерование | ± 0,2 | сложная, дорогостоящая оснастка трудно обеспечить сбалансированный процесс резания |

В 70-х годах топливные баки с вафельной конструкцией оболочки применялись в РН «Зенит» (диаметр 3900мм, толщина листа 30 мм), а спустя 10 лет в РН «Энергия» (диаметр 8000мм, толщина листа 45 мм).

Оболочки с вафельной конструкцией применялись на ракете Р-27, в топливном отсеке американской РН «Saturn V» (ступень S-IVB). В настоящее время в перспективном РН «Ангара» топливные баки также имеют такую конструкцию (диаметр 2900 мм, толщина листа 14 мм).

Кроме топливных баков ракет, есть и другие факты применения обечаек с вафельной конструкцией. В ОК «Буран» корпус модуля кабины состоит из оболочки, шести шпангоутов, переднего и заднего днищ, верхнего и нижнего полов и собран из панелей вафельной конструкции, изготовленных фрезерованием из плит алюминиевого сплава и соединенных автоматической сваркой [7].

Крыло самолета ТУ-144 состоит из основной и отъемных частей и имеет кессонную конструкцию с силовой нагруженной обшивкой в виде фрезерованных крупногабаритных панелей вафельной конструкции из высокопрочных алюминиевых сплавов [8].

В настоящее время актуальным стал вопрос применения оболочки с вафельной конструкцией в корпусах перспективных транспортных и пилотируемых космических кораблях. Россия и США разрабатывают космические корабли, корпуса которых имеют ВКО.

Применение вафельных оболочек ограничивается, с одной стороны, технологическими возможностями, с другой – предельными механическими свойствами применяемого материала. При сравнительно малых нагрузках, а также при малых габаритах оболочки расчетные размеры (толщина стенки, ширина ребер) могут получиться меньше некоторого технологического предела, уровень которого зависит от применяемого материала, способа изготовления, оснащенности и культуры производства, т.е. выполнение таких размеров может оказаться невозможным [9].

В отечественных и зарубежных литературных источниках имеются рекомендации самого общего характера по механической обработке деталей с ВКО, в частности по фрезерованию карманов, моделированию процесса и расчету параметров [10-14].

1.2 Изучение литературы и практических решений в области фрезерования глухих тонкостенных карманов.

При изготовлении корпусных деталей изделий РКТ фрезерная обработка является основным видом обработки. Корпусные детали РКТ могут иметь различную конфигурацию и размеры, а доля фрезерной обработки в общей трудоемкости их изготовления составляет около 70 %.

При этом следует отметить, что подавляющее большинство корпусных деталей РКТ изготавливается из алюминиевых сплавов, таких как АМг6, АК6, АК8, т.к. эти сплавы обладают высокими массово-прочностными свойствами, что очень важно для космических объектов, т.к. всегда существует ограничение возможности выведения по мощности ракеты-носителя.

С этой же целью корпусные детали РКТ проектируются максимально облегченными, но без ущерба прочности, а технологически это выглядит в виде разного вида карманов, понижений, уступов.

В целом, алюминиевые сплавы хорошо поддаются механической обработке, есть некоторые рекомендации, в частности по скорости резания в зависимости от сплава [16], а также по режимам обработки в каталогах фирм-производителей инструмента.

Однако нет данных по силам резания, возникающим при обработке высокопрочных алюминиевых сплавов, что очень важно при обработке тонкостенных корпусных деталей.

Из-за вышеуказанных особенностей, корпусные детали РКТ зачастую могут иметь сложную конфигурацию, глубокие карманы и тонкие стенки, что может вызывать ограниченную технологическую жесткость конструкции.

Эти обстоятельства накладывают дополнительные требования на технологию изготовления и ограничения на режимы резания.

1.2.1 Существующие методы аналитического расчета сил для предотвращения деформаций при обработке глухих карманов

Корпусные детали из алюминиевых сплавов находят широкое применение как детали авиационной и ракетно-космической техники. В соответствии со своим назначением эти детали имеют свои конструктивные особенности. В частности, корпусные детали могут характеризоваться значительными габаритными размерами и содержать большое количество карманов для снижения общей массы. Обработка таких карманов осуществляется на многокоординатных станках твердосплавными цельными или сборными концевыми фрезами. При высокопроизводительном фрезеровании корпусных деталей возможна деформация стенок и дна кармана и предлагаются технологические мероприятия для снижения деформаций [12]. К таким мероприятиям, например, относится контроль силы резания в процессе фрезерования, и устанавливается связь силы фрезерования со стойкостью инструмента и выходными показателями обработки [13].

Перспективным направлением является расчет сил и контактных давлений, позволяющий на стадии технологической подготовки производства определить стратегию, последовательность и технологические режимы фрезерования, исключающие деформацию стенок и дна карманов. В ряде работ зарубежных авторов приводятся методики расчета сил фрезерования, например, в работах [14, 17]. Обобщением этих методик является модель для тангенциальной (1.1) и радиальной (1.2) составляющих силы в виде [18]:

В отечественной справочной литературе силовые параметры фрезерования задаются либо в табличном виде, либо степенными уравнениями [19, 20]. Основным недостатком этих источников является то, что приведенные данные и значения постоянных, показателей степеней и поправочных коэффициентов не отражают современные диапазоны режимных параметров, соответствующие условиям фрезерования твердосплавными концевыми фрезами заготовок из алюминиевых сплавов.

Широкое применение в последнее время находит методика расчета сил резания через удельную силу [21]. Согласно этой методике, для любого вида лезвийной обработки тангенциальная составляющая силы резания (1.3) может быть определена как:

Недостатком выражений (1.1), (1.2), (1.3), а также степенных уравнений для расчета сил при фрезеровании [20] является то, что они отражают и обобщают результаты экспериментальных данных и справедливы для конкретных условий механической обработки.

Таким образом, необходимо провести расчет сил и контактных давлений для последующего анализа деформаций и напряжений на поверхностях кармана крупногабаритной корпусной детали при его фрезеровании концевой фрезой, а также для обоснования режимов и условий обработки.

1.2.2 Анализ воздействия механических сил на деталь при фрезеровании с использованием метода конечных элементов.

В настоящий момент времени для решения широкой области технических задач широко применяется так называемый метод конечных элементов, который заложен в основе многих программных продуктов. С развитием вычислительных средств и их производительности возможности метода постоянно расширяются, также расширяется и области решаемых задач. В настоящее время предложено большое количество реализаций метода конечных элементов при моделировании процессов диффузии, теплопроводности, гидродинамики, механики, электродинамики и других.

Метод конечных элементов — численный метод решения дифференциальных уравнений с частными производными, а также интегральных уравнений, возникающих при решении задач прикладной физики. Суть метода заключается в том, что область (одно-, двух- или трехмерная), занимаемая конструкцией, разбивается на некоторое число малых, но конечных по размерам подобластей, которые носят название конечных элементов, а сам процесс разбивки – дискретизацией. В результате разбивки произвольная форма области представляет собой сетку с конечным числом элементов. При этом сетку можно сделать более редкой в тех местах, где точность расчета не важна, что позволяет существенно сократить объем расчета.

Долгое время широкому распространению МКЭ мешало отсутствие алгоритмов автоматического разбиения области на «почти равносторонние» треугольники (погрешность, в зависимости от вариации метода, обратно пропорциональна синусу или самого острого, или самого тупого угла в разбиении). Впрочем, эту задачу удалось успешно решить (алгоритмы основаны на триангуляции Делоне), что дало возможность создавать полностью автоматические конечноэлементные САПР.

В машиностроении метод конечных элементов широко применяется для оценки прочности конструкций при их проектировании. Однако применение данного метода для определения технологических условий при изготовлении различных конструкций, в частности при механической обработке тонкостенных деталей, а также для оценки точности фрезерной обработки на стадии технологической подготовки производства, началось относительно недавно.

В статье [22] авторы с помощью метода конечных элементов (и программного комплекса «Ansys»), а также используя эмпирическое выражение [23], оценивают величину упругих деформаций фрезы от контакта с заготовкой в процессе обработки. Основной результат этой работы – уравнение (1.4), связывающее режимы обработки с величиной упругих отжатий фрезы:

Такой результат может быть полезен технологу для назначения режимов обработки, обеспечивающих заданную точность конструкции и учитывающих расчетную деформацию фрезы. Однако при этом требуется для каждого конкретного типа фрезы и идеального стержня проведение конечно-элементного анализа с учетом рассчитанной нагрузки. Кроме того, не следует забывать, что эмпирическое выражение [23] годится только для расчета при силовом фрезеровании и не подходит для расчета при высокоскоростном фрезеровании, где ширина фрезерования имеет малую величину.

При этом в данной статье речь идет об обработке стенки кармана концевой фрезой, и авторы рассматривают только деформацию фрезы, принимая стенку кармана абсолютно жесткой. Следует отметить, что по аналогичной методике можно оценить деформацию стенки кармана, если она окажется относительно тонкой, путем введения дополнительных коэффициентов податливости стенки.

1.3 Описание и анализ процесса высокоскоростного фрезерования, и его применение для обработки изделий с глухими карманами.

Высокоскоростная обработка – одна из новых, наиболее быстро развивающихся технологий, способная радикально увеличить эффективность обработки. Её отличительная особенность – использование повышенной скорости резания до величины, при которой силы резания уменьшаются, что позволяет вести обработку с увеличенными подачами. В свою очередь увеличение подачи приводит к увеличению толщины срезаемого слоя и, как следствие, к уменьшению температуры и повышению стойкости инструмента.

О ВСО заговорили в 1931 году, после публикации в Германии Патента № 523594 [1] на имя Карла Соломона, однако до сих пор нет четкого определения, что считать высокоскоростной обработкой, как нет и научного объяснения эффекта, на котором эта технология основана. По современным представлениям кривая зависимости температуры в зоне резания от скорости имеет вид показанный на рисунке 1 [2]. С увеличением скорости температура в зоне резания растет пока не достигнет некоторого критического значения (точка а), при котором инструмент утрачивает режущие свойства. При дальнейшем увеличении скорости рост температуры замедляется, и она даже несколько падает. Однако после некоторого падения рост температуры возобновляется и на участке после точки c условия для работы инструмента вновь становятся неблагоприятными.

Рисунок 1.1 Кривая зависимости температуры в зоне резания от скорости

Обработку возможно проводить в интервале скоростей от нуля до точки a. Это соответствует классической обработке. Обработку можно успешно выполнять также в интервале скоростей от точки b до точки с, но не следует вести в интервале между точками а и b, а также на участке за точкой с. В этих случаях температура будет заведомо выше критической для данного сочетания материала инструмента и обрабатываемого материала. Резание на участке bc считается высокоскоростной обработкой. Существенно, что для каждого случая скорости резания, при которых достигается критическая температура, (точки a, b, c), будут различными.

Процесс резания – это непрерывный процесс пластического деформирования материала, обладающего деформационным упрочнением [3]. Основу процесса составляет акт стружкообразования, на долю которого приходится до 80% всей мощности, подводимой в зону резания. В известной степени эффект ВСО связан с изменением температурно-скоростных условий деформирования при стружкообразовании.

Вместе с тем эффект реализуется преимущественно при фрезеровании, когда инструмент и заготовка контактируют циклически. Обусловлено это тем, что с увеличением скорости резания при фрезеровании температура стружки растёт, а время её контакта с инструментом уменьшается. В результате инструмент и заготовка просто не успевают нагреваться [2, 4]. Поэтому доля тепла, уносимая из зоны резания стружкой, возрастает и при ВСО достигает 80%, а доля тепла, отводимого через инструмент, убывает. Это проявляется, в частности, в том, что на кривой роста температуры (рисунок 1.1) появляется участок bc, подобный площадке текучести на кривой растяжения. На этом участке реализуются условия, благоприятные для работы режущего инструмента. Считается также [2], что это позволяет производить обработку закаленных сталей, не опасаясь их отпуска.

Узлы станка для ВСО должны обладать демпфирующими свойствами, при этом система в целом должна быть жесткой. С этой целью станину и несущие элементы станка изготавливают не из металла, а из полимербетона, он луч-е гасит вибрацию, его логарифмический декремент затухания в 10 раз выше, чем у чугуна [5]. Кроме того, за счет увеличенных размеров и сечений станина и несущие элементы станка обладают гораздо большей пространственной жесткостью.

Шпиндель станка для ВСО должен не только обеспечивать высокую частоту вращения и ее плавное беcступенчатое регулирование во всем рабочем диапазоне, при этом крутящий момент на его валу должен быть достаточным для фрезерования с увеличенными подачам, то есть для силового резания.

Приводы подачи станка должны иметь высокие динамические характеристики (разгон-торможение) и так же, как электрошпиндель, обеспечивать возможность плавного регулирования скорости во всем скоростном диапазоне. Это связанно с особенностями траекторий ВСО, которые, как правило, состоят из множества коротких перемещений, выполняемых с различными подачами и скоростями резания.

Режущий и вспомогательный инструмент. Из-за высокой температуры в зоне резания инструмент для ВСО должен обладать повышенной красностойкостью, а высокая скорость резания выдвигает повышенные требования к твердости, износостойкости и балансировке.

ВСО предъявляет дополнительные требования и к системам вспомогательного инструмента, которые должны обеспечивать крепление и возможность балансировки инструмента. В связи со снижением сил резания на первый план выходят биение фрезы и вибрации [2]. При ВСО центробежные силы становятся соизмеримыми с силами резания, что приводит к увеличению шероховатости обрабатываемой поверхности, нагрузки на подшипники шпинделя и износа инструмента.

Для ВСО применяют цанговые балансируемые патроны повышенной точности, а также патроны с термозажимом.

У патрона с термозажимом диаметр отверстия для инструмента выполняется несколько меньше диаметра хвостовика инструмента. При нагревании это отверстие расширяется, позволяя установить в него инструмент. При охлаждении материал равномерно сокращается вокруг хвостовика инструмента, обеспечивая концентричное и значительно более жёсткое соединение [6], чем цанговые и гидравлические патроны. Но для работы с термопатронами необходимо использовать нагреватель. Это существенно увеличивает время смены инструмента, а также стоимость всей системы. Кроме того, возрастает вероятность получения травмы (ожогов).

Для ВСО также применяют специальные цанговые балансируемые патроны повышенной точности, которые балансируются в сборе с инструментом. Начальный дисбаланс патрона и инструмента компенсируется результирующей центробежной силой, создаваемой двумя балансировочными кольцами со смещенным центром масс. Это позволяет балансировать патрон с инструментом без удаления или добавления материала.

При использовании классической системы подачи СОЖ стойкость инструмента значительно снижается, это проявляется главным образом в выкрашивании режущих кромок твердосплавных пластинок, что обусловлено циклическими термическими нагрузками. Постоянная тепловая нагрузка, даже на относительно высоких температурах, лучше, чем меняющаяся при относительно низких температурах циклическая нагрузка. Наиболее предпочтительным является охлаждение масляным туманом и обдув инструмента [2, 4].

Короткие перемещения и высокие скорости подачи при ВСО, предъявляют повышенные требования к системе ЧПУ. К ним относятся время отработки одного кадра, минимальное перемещение, которое обеспечивает система, максимальная частота вращения шпинделя и возможность предварительного просмотра кадров.

ВСО предъявляет дополнительные требования к управляющей программе и, как следствие, к САМ системам, в которых эти УП создаются. От САМ системы во многом зависит не только время создания УП, но и её качество, а сама программа определяет время обработки. От неё также зависят износ инструмента и износ станка.

При создании управляющей программы для ВСО технолог-программист должен придерживаться некоторых дополнительных правил, выработанных практикой.

Для исключения фрезерования всей шириной фрезы используют траекторию движения инструмента, составленную из множества окружностей – трахойду (рисунок 1.2). САМ-система для ВСО должна уметь автоматически строить такую траекторию.

Рисунок 1.2. Трахоидальная обработка паза

Рисунок 1.3. Обработка внутренних скруглений.

Для исключения непроизвольного увеличения ширины фрезерования внутренние углы и скругления рекомендуется обрабатывать фрезами меньшего диаметра (рисунок 1.3).

Но при этом следует помнить, что при уменьшении диаметра фрезы ее жесткость уменьшается быстрее, чем диаметр, что уменьшает жесткость системы и может привести к возникновению дробления или даже поломке инструмента.

Траектория движения инструмента должна быть плавной и иметь как можно меньше углов. Из-за более высоких подач при ВСО динамические нагрузки при резкой смене направления движения инструмента значительно выше, чем при классической обработке. Кроме того, каждый раз при резкой смене направления движения, инструмент сначала останавливается, что приводит к сбросу технологической нагрузки и, как следствие, к врезанию фрезы в заготовку [2]. При последующем увеличении скорости нагрузка возрастает, а врезание уменьшается. Это ухудшает качество обработки, резко увеличивает износа инструмента и существенно увеличивает износ станка.

САМ-система должна обладать функцией оптимизации подачи. К примеру, при получистовой обработке, когда снимаются ступени, оставшиеся после черновой обработки, в местах увеличения припуска САМ система должна автоматически снижать подачу, а в местах уменьшения припуска увеличивать её. При классической же обработке технолог задает одно конкретное значение минутной подачи, с которой инструмент должен двигаться по всей траектории обработки.

В период интенсивного освоения и производства ВО из сплавов АМг6 (с начала 70-х годов) была отработана технология изготовления ВО из плоских заготовок, когда сначала обрабатывались ячейки оболочки, а затем выполнялись операции гибки и сварки.

Для конструкции большинства ВО характерно наличие превалирующего числа одинаковых стандартных ячеек, обрабатываемых по командам повторяющихся циклов программы фрезерного станка с ЧПУ. Обработка нестандартных по форме ячеек вафельного фона проводится по отдельно написанным циклам программы.

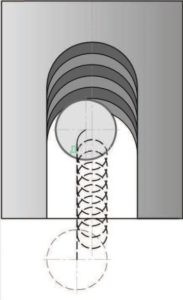

Типичный цикл фрезерования ячейки складывается из следующих переходов: врезание инструмента на глубину ячейки, выбор основной массы металла ячейки, обход по контуру ячейки, отвод инструмента, переход инструмента к следующей ячейке (рисунок 4).

Переход врезания на глубину ячейки может выполняться двумя способами: 1. осевым перемещением фрезерной головки при неподвижной заготовке; 2. комбинированным, состоящим из осевого перемещения фрезы и одной из её рабочих подач (круговой или линейной).

Рисунок 1.4. Типичный цикл фрезерования ячейки:1 – начало обработки (врезание); 2 – слой обработки по контуру; 3 – конец обработки (отвод фрезы).

Переход выборки основной массы металла ячейки можно осуществлять по различным схемам: фрезерованием «строчками», начиная обработку в одном из углов ячейки, или фрезерованием по схеме «возрастающих квадратов», или раскруткой (рисунок 5). Та и другая схема могут быть прерывистыми, с остановками при изменении направления подач или непрерывными без таких остановок, с плавным изменением направления.

При фрезеровании по строчкам происходит чередование характера подач, встречной и попутной, при возрастающих квадратах можно установить одну неизменную подачу, встречную или попутную. Обход ячейки по контуру всегда проводится с пониженной подачей и только при попутном фрезеровании.

Этим обеспечивается требование конструкторской документации по допустимым параметрам шероховатости боковых поверхностей ребер. Если глубина ячейки больше 20 мм, применяют разделение проходов по глубине и по контуру на «черновой» и «чистовой», или на большее число проходов. Обычно для чернового прохода применяют фрезы большего диаметра, более жесткие, чем чистовые.

Рисунок. 1.5. Циклы обработки ячеек раскруткой: 1 – слой обработки по контуру; 2 – конец обработки; 3 – начало обработки; 4 — попутное фрезерование; 5 – встречное фрезерование.

Типовыми режущими инструментами для обработки ячеек ВО являются концевые твёрдосплавные фрезы диаметром до 16 мм с числом зубьев 2.

Требовалось всестороннее изучение основных влияющих факторов, определяющих точность, производительность и надежность процесса фрезерования вафельного фона.

На основании изучения основных факторов влияющих на точность вертикальных (продольных) ребер, горизонтальных (кольцевых) ребер, а также на точность толщины полотна были предложены рекомендации по повышению точности обработки и назначены оптимальные режимы фрезерования табл.2.

Использование схемы обработки по спирали с радиусами исключает точки останова фрезы в углах, улучшая условия ее работы. Поэтому, внедрение схемы обработки по спирали с радиусами и назначение рациональных режимов фрезерования в 2,5 раза повысили производительность чернового фрезерования типовых ячеек (по сравнению со строчной схемой).

Однако, повышение эффективности механической обработки является важнейшей задачей современного машиностроения, включающей в себя достижение наиболее высокой производительности обработки с обеспечением заданного уровня качества поверхностного слоя деталей. Решение этой задачи может быть достигнуто за счет выбора наиболее рациональных методов обработки деталей, а также за счет обоснования оптимального уровня параметров обработки, обеспечивающих максимальную производительность или минимальную себестоимость. С точки зрения увеличения производительности наиболее актуальной является высокоскоростная обработка (ВСО) с использованием современных станков с ЧПУ, имеющих частоту вращения шпинделя более 20 000 об/мин и подачу от 3000 до 10000 мм/мин. Конечно, при таких режимах используемый станок и инструмент имеют, наряду с подготовкой процесса, разработкой управляющих программ и технологических процессов, существенные особенности. Технология ВСО относится к числу наиболее прогрессивных и быстро развивающихся. Уже сегодня промышленность ведущих стран мира достаточно широко использует ВСО при скоростях резания 500…1500 м/ мин и более при обработке концевыми фрезами пресс-форм и штампов, изделий из высокопрочных алюминиевых сплавов в аэрокосмической и автомобильной промышленности и др. отраслях машиностроения.

Таблица 2. Оптимальные режимы резания для вафельной оболочки с глухими карманами.

Например, при фрезеровании алюминия используются следующие диапазоны скоростей:

традиционный – менее 500 м/мин;

высокопроизводительный – 500… 2500 м/мин;

высокоскоростной – 2500… 7500 м/мин;

сверхвысокоскоростной – более 7500 м/мин.

Основной принцип ВСО – малое сечение среза, снимаемое с высокой скоростью резания, и, соответственно, высокие обороты шпинделя и высокая минутная подача.

Одним из важных факторов при ВСО является не только снижение величины крутящего момента в зоне высоких скоростей, но и перераспределение тепла в зоне резания. При небольших сечениях среза в данном диапазоне скоростей основная масса тепла концентрируется в стружке, не успевая переходить в заготовку. Поэтому считается, что высокоскоростное фрезерование базируется на сокращении количества тепла, возникающего при обработке резанием, которое обычно и является причиной износа инструмента.

Исследования, проведенные во время ВСО с правильно подобранными параметрами, показали, что 75% произведенного тепла отводится со стружкой, 20% – через инструмент и 5% – через обрабатываемую деталь. [4].

Ведущие инструментальные фирмы предлагают сегодня широкую гамму режущего инструмента для ВСО с подробными рекомендациями по областям их применения и режимам резания. При выборе режущего инструмента важно обратить внимание и на инструментальную оснастку, обеспечивающую надежное и высокоточное закрепление фрез.

В связи с уменьшением сил резания при ВСО, на качество обрабатываемой поверхности и на износ режущего инструмента большее влияние начинают оказывать биение фрез, вибрации и инерционные нагрузки, соизмеримые с силами резания. Биение инструмента сильно влияет на его износ. Это подтверждается многочисленными экспериментальными данными. Зависимость износа инструмента от его биения при высоких скоростях резания практически линейная.

Интересный эффект увеличения стойкости инструмента при ВСО наблюдается при сравнении способов охлаждения. Как показывает график на рисунке 1.6, наибольшая стойкость наблюдается при использовании обдува.

Рисунок 1.6. Влияние условий обработки на износ инструмента.

Так как тепло концентрируется в стружке, ее надо просто быстро удалить из зоны резания. Низкая стойкость инструмента при охлаждении с помощью СОЖ объясняется, главным образом, выкрашиванием, вследствие циклических термических нагрузок на режущую кромку инструмента. Постоянная тепловая нагрузка, даже на относительно высоких температурах лучше, чем циклическая меняющаяся тепловая нагрузка.

Преимущество ВСО получается также за счет обработки в надкритическом диапазоне колебаний: при высоких частотах вращения, которые используются при ВСО, значительно превышаются частоты собственных колебаний детали, инструмента и компонентов станка. При этом, благодаря небольшим поперечным сечениям среза, силы резания невелики, что благоприятно сказывается на точности обработки. Кроме того, отмечается высокое качество получаемой поверхности, отсутствие дробления при резании, возможность обработки тонкостенных изделий.

Для снижения динамических нагрузок при ВСО во время резкой смены направления движения инструмента необходимо, чтобы он двигался по гладкой траектории. При наличии углов в траектории движения инструмента, где изменяется направление движения, он вынужден остановиться. Снижение нагрузки в этот момент вызывает врезание инструмента в тело детали и, как следствие, на поверхности детали остаются следы.

Традиционная строчная обработка, состоящая из многочисленных ходов врезания и выходов инструмента, даже если это сглаженные входы по дуге, также не может быть признана оптимальной для ВСО. Предпочтение должно отдаваться спиральным траекториям движения, где инструмент однажды врезавшись, сохраняет непрерывный и равномерный контакт с заготовкой. Рекомендуются также стратегии эквидистантного смещения контура, которые сохраняют контакт инструмента с заготовкой длительное время с одним заходом и выходом. Это же правило равномерных нагрузок диктует технику обработки внутренних скруглений.

При ВСО надо стремиться исключать обработку фрезами с радиусами равными радиусам скругления на детали. При фрезеровании ячеек, в местах скруглений, как видно на рис. 4, это вызывает резкое увеличение сечения среза и соответственно нагрузки на инструмент, и, если он будет ломаться, наверняка он будет ломаться именно в этих местах. Правда, это требует моделировать все радиусы скругления на компьютерной модели, тогда как раньше, экономя время, радиусы не моделировались, а формировались геометрией фрезы.

Рисунок 1.7. Стратегии, используемые для фрезерования окон:1 – стандартная стратегия; 2 – стратегия для ВСО.

Учитывая особенности стратегий обработки, требуется разработка более сложных управляющих программ для станков с ЧПУ. Поэтому САМ-система для ВСО должна обеспечивать:

— — широкий набор вариантов гладкого подвода-отвода и перебегов инструмента между проходами;

— — набор стратегий спиральной и эквидистантной обработки зон, как на чистовой, так и на черновой обработке;

— — поиск оптимальной стратегии для различных зон обработки;

— — автоматическое сглаживание траекторий в углах;

— — исключение проходов полной шириной фрезы и автоматическое применение трохоидального врезания в этих местах;

— — оптимизацию подач для сглаживания нагрузки на инструмент [3].

Успех применения ВСО при обработке деталей также зависит и от технолога-программиста, который должен знать все особенности ВСО и хорошо владеть САМ-системой, т.к. сложность программ для высокоскоростной обработки значительно выше, чем при традиционной обработке.

Освоение на предприятии технологий высокоскоростной обработки позволит производить обработку деталей, добиваясь высокой точности расположения и высокого класса чистоты поверхностей, что позволит исключить из технологического процесса дополнительные финишные операции ручной полировки.

1.4 Постановка целей и задач исследования.

Из анализа состояния вопроса фрезерования глухих карманов в вафельных оболочках следует, что существующая технология обработки требует усовершенствования с целью повышения ее эффективности. Решение этой задачи может быть достигнуто за счет выбора наиболее рационального метода обработки с обеспечением заданного уровня качества поверхностного слоя деталей, а именно – применением высокоскоростной механической обработки.

Цель данной работы заключается в разработке и апробации методики фрезерования глухих карманов в вафельной оболочке с использованием математического анализа и программного обеспечения SprutCAM, а также в сравнительном анализе результатов работы методики с результатами, полученными при использовании стандартных методов фрезерования.

Задачи, требуемые для решения цели работы:

1. Разработка имитационной модели процесса фрезерования глухих карманов в ПО SprutCAM.

2. Разработка методики фрезерования глухих карманов в вафельной оболочке с использованием программного обеспечения SprutCAM.

3. Апробация разработанной методики на практике и сравнительный анализ результатов с результатами, полученными при использовании стандартных методов фрезерования.

4. Анализ существующих методов фрезерования глухих карманов в вафельной оболочке и их сравнительный анализ с разработанной методикой.

2. ИССЛЕДОВАНИЕ МЕТОДОВ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИИ ФРЕЗЕРОВАНИЯ ГЛУХИХ ТОНКОСТЕННЫХ КАРМАНОВ.

2.1 Общий подход к созданию программ для станков с ЧПУ при помощи CAM системы SprutCAM

Программа для станка с ЧПУ представляет собой последовательность кодов, в результате трансляции которых станок формирует траектории движения инструмента, задаёт параметры работы (подача, скорость и направление вращения шпинделя и т.п.) и выполняет вспомогательные функции (смена инструмента, подача СОЖ и т.д.).

Традиционная последовательность действий, необходимых для создания программы обработки детали для станка ЧПУ в CAM системе, выглядит следующим образом:

1. Выбор типа обработки и кинематической схемы станка.

2. Определение управляющей геометрии.

3. Выбор стратегии и параметров обработки.

4. Вычисление траекторий движения инструмента.

5. Визуальный контроль траекторий (бэкплот) и их симуляция.

6. Постпроцессирование (перевод траекторий движения и вспомогательных операций в коды станка).

При этом предполагается, что выполнена предварительная работа по адаптации CAM системы под имеющиеся производственные условия. Основными работами по настройке и внедрению CAM системы предприятия являются следующие:

1. Создание 3D моделей и кинематических схем станков, имеющихся на предприятии.

2. Наполнение базы данных инструмента.

3. Разработка и настройка постпроцессоров.

А также в некоторых случаях создаются и настраиваются базы данных по принятым на предприятии режимам и стратегиям обработки, настройке шаблонов операционных карт, карт наладки и другой документации.

Стадия внедрения CAM системы очень важна и стоит уделить ей особое внимание. Обычно это большая, дорогостоящая и кропотливая работа, однако от качества её выполнения зависит дальнейшее удобство разработки, сроки разработки программ, их надежность и качество. Под надёжностью понимается уверенность в том, что программа при её исполнении на станке с ЧПУ даст ожидаемый, в результате симуляции траекторий, результат и не приведет к поломке инструмента, станка или порче заготовки. Под качеством программы для станка с ЧПУ будем понимать её лаконичность (отсутствие лишних инструкций, использование требуемых типов интерполяции и т.п.), наличие всех необходимых блоков и команд, возможность запуска обработки на станке без каких—либо изменений оператором.

Создание моделей и схем станков, описывающих внешние габариты и поведение именно существующих на конкретном предприятии моделей станков, позволяет отследить многие ошибки (зарезы, столкновения, некорректные перемещения осей) и предотвратить потенциальные проблемы в будущем (например, выход координат в программе за пределы рабочей зоны станка). Ошибка, замеченная технологом на компьютере, не стоит ничего, тогда как ошибка, перенесенная на станок, часто обходится в цену испорченной заготовки, сломанного инструмента, а, возможно и элементов станка, например, жесткое столкновение может привести к замене шпинделя фрезерного станка. Человеческие ошибки неизбежны и различные системы симуляции призваны помочь их предотвратить, но при использовании настроек «по умолчанию» они фактически бесполезны.

Настройка постпроцессора, адаптация существующих постпроцессоров, как правило, существенно экономит время наладки программы, упрощает поиск и исправление ошибок, а также может помогать повышать скорость и качество обработки за счёт поддержки постпроцессором специфических функций, циклов и возможностей конкретного станка. Программа после правильно настроенного постпроцессора не требует редактирования формата команд и числовых данных, изменения шапки программы и прочей ручной доработки, которая неминуема при использовании стандартных, или «почти подходящих» постпроцессоров и может повлечь за собой привнесение дополнительных ошибок. Необходимое условие для постпроцессора – отсутствие синтаксических ошибок в генерируемых им программах.

Вышеуказанные операции строго необходимы. Без их проведения результаты работы CAM системы могут быть некорректны и опасны. Что касается прочей адаптации системы, то она желательна и время, потраченное на неё, безусловно окупится, однако она не столь критична, как настройка моделей станков и постпроцессора.

2.1.1 Настройка окружения

Современные CAM системы поддерживают различные типы станков. Пользователь при создании проекта обработки детали выбирает тип станка и, тем самым, определяет набор доступных стратегий обработки, шаблонов заготовки и библиотеку инструментов. Например, при выборе фрезерной обработки токарные операции и, следовательно, инструменты будут недоступны.

Помимо типа обработки, как правило, выбирается и модель станка, что определяет кинематическую схему (количество, расположение осей и направление их перемещений), доступность траекторий для многокоординатной обработки (3-х, 4-х и 5-ти), пределы перемещений и используемый постпроцессор.

При наличии связки CAM системы и системы управляющих программ данные о станке учитываются при моделировании обработки по кодам управляющей программы.

2.1.2 Задание заготовки

Задание формы заготовки в CAM системе осуществляется тремя путями.

Первый – выбор из стандартного списка. Стандартными формами для операции фрезерной группы является заготовки в виде прямоугольного параллелепипеда или цилиндра, как правило, с осью вдоль оси Z для трехосевого, либо вдоль X, либо Y для 4- и 5- осевого фрезерования. Для токарной операции – цилиндрический пруток.

Второй путь задания заготовки – моделирование. CAM системы обладают небольшим функционалом твердотельного моделирования, который, в том числе, может использоваться и для задания формы заготовок. Обычно используются модели, полученные путем выдавливания контура.

Модели заготовок сложной формы, например, полученных путем литья, импортируют из CAD системы через нейтральные форматы файлов (преимущественно .stl, так как при этом не требуется большой точности). Импортируемый файл может быть результатом моделирования предыдущего техпроцесса механической обработки.

Помимо геометрических размеров и формы заготовки можно указать ее материал, что влияет на подбираемые системой режимы резания. При указании размеров заготовки можно использовать функции автоматического подбора размеров по ограничивающему контуру импортированной детали. В этом случае достаточно указать лишь припуски, а размещение и размеры система задаст самостоятельно.

При генерации траектории движения инструмента большая часть CAM систем учитывает не форму заготовки, а ограничивающую ее четырехугольник, что приводит к созданию рабочих перемещений инструмента по воздуху, а это, в свою очередь, без дополнительной оптимизации – к увеличению времени обработки детали. Однако последние версии программ (например, SprutCAM 16) избавлены от этого недостатка.

2.1.3 Загрузка или создание управляющей геометрии

Основой для построения траектории движения инструмента является управляющая геометрия двух типов – двумерная (ограничивающая контуры, направляющие и т.п.) и трехмерная (поверхности и их грани, пространственные кривые).

Важным этапом при загрузке геометрии является размещение нулевой, исходной, точки детали, от которой будет вестись отсчёт. Расположения нуля детали определяется исходя из типа обработки, формы заготовки, технологических особенностей детали и других факторов. Например, для трехосевого фрезерования, как правило, в качестве начальной используют точку, расположенную в центре по координатам XY и в самой верхней точке по координате Z. При токарных операциях в качестве нулевой точки используют точку, расположенную на оси вращения детали на правом торце.

Так как ноль детали при моделировании может не совпадать с желаемым положением нуля при программировании, все CAM системы позволяют производить преобразования импортированной модели, такие как: перенос, поворот, масштабирование, отражение. При проведении преобразований исходной модели важно помнить, что перенос и поворот не изменят исходной детали и ими можно пользоваться «безопасно», однако при использовании операции отражения вы получаете совершенно иную деталь, отличную от исходной. Никогда нельзя использовать операцию отражения для переноса нулевой точки детали, так как это приводит к получению неправильной программы, а, следовательно, для изготовления брака. Добиться необходимого результата всегда можно путем вращения и переноса детали.

2.1.4 Создание траекторий движения инструмента.

Создание траекторий движения инструмента – основная и самая трудоемкая задача для технолога, работающего в CAM системе. CAM система содержит набор шаблонов траекторий, которые определяют стратегию обработки, параметры и задаваемую управляющую геометрию. На основании этих данных система строит движения инструмента и вспомогательные команды, сохраняя их в некотором внутреннем формате для дальнейшего постпроцессирования.

Доступный набор шаблонов определяется типом обработки и возможностями, установленного в качестве текущего, станка. Также набор шаблонов может быть ограничен лицензионными соглашениями, например, пользователь может приобрести исключительно пакет с шаблонами для токарной обработки, в том случае, если иные виды обработки ему не нужны.

Можно выделить следующие группы шаблонов траекторий, типичных для большинства CAM систем (для токарных и фрезерных операции):

1. Фрезерные:

2.5D траектории.

Поверхностные траектории.

Многоосевые траектории.

Высокоскоростная обработка 2D и 3D.

Вспомогательные операции.

2. Токарные:

Типовые токарные операции.

Токарные циклы.

Операции с приводной осью С.

Вспомогательные операции.

Токарно-фрезерные операции.

Таким образом, проект обработки содержит одну или несколько упорядоченных операций, выполняемых последовательно, каждая из которых принадлежит определённому шаблону с различной управляющей геометрией (или рабочим заданием) и настройками. Каждая операция, в зависимости от ее типа, имеет определенные правила формирования траектории инструмента и характеризуется собственным набором параметров. При этом заготовкой для каждой последующей операции является результат обработки предыдущей операции либо исходная заготовка.

Операции могут быть условно разделены на две группы: черновые и чистовые. Черновые операции производят выборку всего материала заготовки, который находится вне обрабатываемой модели и за пределами запрещенных зон. Как правило, черновые операции используются для первичной выборки материала в случаях, когда форма и размеры обрабатываемой детали значительно отличаются от формы и размеров заготовки. В процессе черновых (предварительных) операций снимают основную часть припусков на механическую обработку и обеспечивают минимально необходимую и постоянную величину припусков на окончательную обработку. Чистовые операции производят только обработку поверхности детали, без выборки значительных объёмов материала. Их обычно используют для окончательного формирования поверхности детали после предварительной обработки, а также и без неё в случаях небольшого отличия детали от заготовки или при использовании заготовки из легкообрабатываемого материала.

Деление на черновые и чистовые операции в CAM системах условно и нет никаких препятствий для использования черновых стратегий для фактически чистовой (по техпроцессу) обработки.

2.1.5 Общие параметры траекторий

Существует ряд параметров, которые можно назвать общими, присущими всем видов траекторий. В первую очередь это настройки инструмента, режимов обработки, параметров подхода к траектории и выхода из неё, а также настройки служебных плоскостей (уровней) и припуска на обработку.

При расчёте траектории CAM система формирует траектории движения инструмента с учётом его геометрических, а, в некоторых случаях, и физических параметров. В частности, при расчёте траекторий с компенсацией радиуса инструмента непосредственно в компьютере (а не в стойке) необходимо знать, как минимум диаметр используемого инструмента. Поэтому каждая система обладает возможностями для хранения, выбора, коррекции параметров инструментов и создания новых инструментов, в том числе и сложной формы (например, фасонные инструменты). Данная подсистема называется библиотекой инструментов.

При задании нового инструмента генерируется его твердотельная модель, которая в дальнейшем служит для формирования результата обработки в простейшем случае путём цепочки твердотельных булевых операций (вычитания) над моделью исходной заготовки и моделью инструмента в каждой точке его пути. В некоторых случаях, особенно это актуально для многокоординатной обработки, используются модели оправок для инструмента для осуществления контроля соударений их с элементами станка, заготовкой либо оснасткой.

Помимо геометрических, для инструмента могут задаваться и иные параметры.

1. Стойкость, для указания допустимого время работы инструмента в минутах. В момент, когда время работы управляющей программы (УП), полученное с учетом выставленных режимов резания, превышает указанное, то в УП выводится соответствующая команда на смену инструмента, комментарий или сообщение оператору.

2. Материал инструмента и число зубьев, которые могут использоваться для расчета режимов резания. На рисунке 1 показана библиотека инструмента системы SprutCAM.

Рисунок 2.1. Библиотека инструмента системы SprutCAM 16.

На конкретном производстве удобно создавать библиотеки, состоящие только из инструмента, имеющегося на предприятии, в арсенале оператора, либо загруженные инструментальный магазин станка.

Определения режимов резания текущей операции осуществляется в соответствующем окне параметров операции. Для операции задаются обороты вращения шпинделя, величина ускоренной подачи и величины подач для различных участков траектории инструмента.

Скорость вращения шпинделя может задаваться либо указанием частоты вращения, либо указанием скорости резания, одна из которых является определяющей, а вторая величина пересчитывается исходя из неё с учетом диаметра инструмента.

CAM системы позволяют формировать команды на изменение значения подачи в зависимости от типа участка траектории инструмента. Ускоренная подача используется в основном при перемещении на безопасной плоскости. Для многих станков величина ускоренной подачи не используется в управляющей программе при использовании команды G00, но эта величина может использоваться системой для расчета машинного времени, а также для формирования ускоренного перемещения командой G01 с высоким значением подачи.

Рабочая подача определяет подачу, на которой выполняется основной рабочий ход. В некоторых системах возможно задание подачи подхода к траектории, отхода от траектории, подачи на врезание и т.д. в том числе как процентное соотношение к подаче рабочего хода.

Обычно в окне настройки режимов резания настраивается и тип используемого охлаждения, что формирует команды его включения и выключения в начале и конце операции соответственно.

Ручное задание режимов резания является традиционным путём, однако, не единственным и не идеальным. Современные CAM системы позволяют автоматически вычислять режимы резания, не утруждая эти программиста и технолога, исходя из настроек материала заготовки, параметров инструмента, параметров траектории и, даже, корректировать расчётные параметры и оптимизировать их на основе возможностей конкретного станка, на котором будет производиться обработка.

1 2