1.3 Этапы развития складского хозяйства в Российской Федерации

Первые крупные склады в России стали строить во времена Петра I, когда активизировалась торговля с Европой. Старые складские здания были одноэтажными, с большими посещениями, высота потолков которых достигала 3-3.5 м. Для перевозки товаров применялись тележки, а погрузочно-разгрузочные работы осуществлялись вручную или с помощью простейших приспособлений: лебёдок, такелажных ремней, рычажных механизмов. Тенденции развития складского хозяйства послевоенного периода полностью зависело от отраслевой принадлежности предприятия в состав, которого входило складское хозяйство. Однако особенно сильно различия в строительстве и техническом оснащении складов различных отраслей стало наблюдаться в 1960 — 1970 гг.

Госснабом СССР тоже использовались просторные одноэтажные склады. При этом механизированная обработка грузов осуществлялась только на военных и крупных промышленных предприятиях.

Крупные склады Минторга СССР строились по другой схеме. На них хранились товары народного потребления, которые предназначались для поступления в розничные сети. Они представляли собой многоэтажные здания, оборудованные 3-4 грузовыми лифтами и погрузо-разгрузочными рампами. Высота помещений достигала 3.5-4.5 м, а несколько позднее – до 6 м (на первых двух этажах). На таких складах нередко устанавливались стеллажные системы, применялись транспортировочные ленты и вилочные погрузчики.

Как показала практика, многоэтажные здания оказались неэффективными. Они занимали меньшую площадь, но комплектация, отгрузка и погрузка товаров отнимали много времени, и тогда ставка была сделана на строительство одноэтажных складов различной площади (от 1000 до 5000 кв. м). Вся складская мощность была разделена на несколько (не всегда больших) помещений, где хранились товары определенной товарной группы, где были свои заведующие секциями (иногда их называли заведующими складами), где была своя внутренняя система материальной ответственности. Естественно, что на таких складах практически все операции выполнялись вручную, а уровень механизации складских работ не превышал 12 — 15%. В дальнейшем общая площадь складов достигала уже 7500 и даже 10 000 квадратных метров.

Такие склады требовали более совершенных технологических решений и более производительной техники, однако даже на этих складах по- прежнему стремились разделить общую складскую площадь на несколько помещений, усложняя тем самым процесс грузопереработки и снижая уровень механизации. В это время на складах уже работали не только авто- и электропогрузчики, но появились и отечественные электроштабелеры (к сожалению, весьма ненадежные в эксплуатации и с грузоподъемностью, не превышающей 500 кг). На складах торговли в основном использовалась отечественная техника, но и ее, как правило, не хватало. Во времена СССР основные закупки складской техники производились в Болгарии. Концерн «Балканкар» поставлял до 150 000 едениц вилочных погрузчиков в год. Средний уровень механизации складских работ на складах оптовой торговли достигал 24%, вместо необходимых для механизированных складов (заложенный в проектные решения в тот период времени) 56%.

В 1980-е годы в СССР началось строительство автоматизированных складских комплексов с высотой потолков в зоне хранения 12 м. Они оснащались стеллажными системами, кранами-штабелёрами, транспортёрами. Разрабатывались проекты складских комплексов площадью до 25 000 кв.м. В конце 1980-х гг. Минторгом СССР были разработаны проекты складов с общей площадью 25000 кв.м. Строительство складов оптовой торговли осуществлялось централизованно, планированием через бюджетное финансирование Минторгом СССР, а строительство складов розничных предприятий могло вестись силами местных (областных, районных) торгов. Склады опта возводились, как правило, в крупных городах (столицах союзных и автономных республик, а также краевых и областных центрах), при этом дефицит складских мощностей торговля испытывала постоянно.

Появление в конце 1980-х — начале 1990-х гг. быстровозводимых ангаров (в основном полукруглой формы с максимальной высотой от 8 до 9 м и площадью около 500 кв. м) было воспринято многими местными торгами и появившимися к этому времени различными фирмами, занимающимися торговлей, как спасение. Самым привлекательным в такие сооружения была низкая стоимость и короткие сроки строительства. Такие склады стали основными постройками тех лет.

Но вскоре несовершенство таких сооружений стало очевидным. В этот период стало сворачиваться производство во многих отраслях промышленности и особенно работающих на обеспечение военно-промышленных предприятий, закрывались промышленные компании, распродавая свои основные фонды или сдавая их в аренду. Материально-техническая база этих предприятий и стала основой пополнения складских мощностей большинства компаний в 1990-е гг.

Настоящий прогресс в строительстве и оснащении складов на отечественном рынке произошел в конце 1990-х — начале 2000-х гг. и продолжается по настоящее время. На рынок России вышли многие ведущие зарубежные компании, занимающиеся реализацией складской техники и технологического оборудования, для оснащения складов. Появились зарубежные консалтинговые и проектные компании, да и отечественные проектировщики уже накопили большой опыт в разработках складских проектов.

В России стали внедряться самые современные программные продукты, позволяющие автоматизировать как информационные потоки на складе, так и управление грузопотоками. Стремительному развитию складского хозяйства в России способствовал приход на рынок зарубежных компаний с уже отлаженными складскими технологиями и большим опытом в логистике. Да и сам бизнес переменил свое отношение к логистике и логистической инфраструктуре, нацелив на него пристальное внимание, рассматривая склады как основу своих конкурентных преимуществ.

Особенно бурный рост в развитии складов наблюдается у логистических посредников, для которых складские услуги стали основной составной частью их бизнеса. В настоящее время многие отечественные склады ни по конструкции (в основном это высотные склады), ни по уровню технического оснащения и технологическим решениям не уступают современным зарубежным аналогам. [13]

На сегодняшний день самая крупная логистическая сеть России сконцентрирована в Московском регионе. По подсчетам специалистов, 60 % качественных складов находятся в Москве. На склады Санкт-Петербурга приходится 17 % всех объемов страны. Остальные регионы составляют около 23 % складских площадей. При этом, почти 70% всего розничного оборота торговли, как и населения, сосредоточено именно в регионах нашей страны.

В России в последнее время в корне изменилось отношение к логистике. В настоящее время существует отлаженный механизм транспортировки и складирования. Он считается обязательным условием успешной деятельности любого производственного или торгового предприятия. Любая компания, которая планирует успешное развитие на территории России, приходится принимать немало трудных и ответственных решений, связанных именно со складской логистикой. [4, 5, 14, 15, 16]

Хотя в современной России развитие логистической отрасли идет достаточно быстрыми темпами, отечественный логистический рынок все же гораздо менее современен и эффективен, чем в ряде зарубежных государств. К основным проблемам отрасли в РФ можно отнести:

- использование устаревшего оборудования и технологий;

- недостаточно качественно проработанную логистическую инфраструктуру;

- дефицит опытных и квалифицированных кадров;

- недостаточную базу теоретического материала касательно управления складами;

- неумение многих руководителей адекватно оценить проблемы своих предприятий.

Последняя из перечисленных проблем особенно важна. К сожалению, на российском рынке управление логистикой складирование достаточно часто добавляется к перечню рабочих задач руководителей предприятия. При этом в большинстве случаев они достаточно плохо разбираются в логистике, и потому не используют все имеющиеся возможности.

Хотя проблемы в этой сфере в России существуют достаточно серьезные, нельзя сказать, что в перспективе они не смогут исчезнуть. В последнее время все больше ВУЗов начинают проводить обучение логистике складирования, в результате чего количество квалифицированных специалистов возрастает.

Кроме того, современные складские комплексы все чаще оснащаются высокотехнологичным автоматизированным оборудованием, существенно уменьшающим вероятность ошибки и повышающим скорость доставки грузов.

Играет свою роль и тот факт, что степень востребованности логистических услуг в России неуклонно возрастает. Это стимулирует логистические компании к росту и развитию, а также к предоставлению все более качественных услуг. Появление все новых и новых игроков на рынке складской логистики приводит и к появлению здоровой конкуренции, при которой компаниям приходится предлагать заказчикам привлекательные условия для сотрудничества.

Современные склады и базы по хранению горюче-смазочных материалов (ГСМ) должны не только отвечать всем жестким требованиям пожарной безопасности, но и быть предприятиями достаточно технически оснащенными, чтобы с надлежащей эффективностью осуществлять приемку, хранение и обеспечение потребителей необходимыми горюче-смазочными материалами и топливом.

Склад ГСМ – это комплекс зданий и сооружений, предназначенных для приема, хранения, технологической переработки, контроля качества топлива, масла и спецжидкостей, а также подачи их на заправку воздушным судам (ВС), спецавтотранспорта, топливных установок и машин. Складские службы ведут оперативный учет движения ГСМ, а совместно с бухгалтерией и коммерческий.

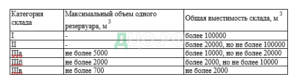

Склады ГСМ авиапредприятий в соответствии со СНиП 2.11.03-93 «Склады нефти и нефтепродуктов», в зависимости от их общей вместимости и максимального объема одного резервуара, подразделяются на категории согласно таблице 1.

Таблица 1 – категории складов ГСМ

Общая вместимость складов нефти и нефтепродуктов определяется суммарным объемом хранимого продукта в резервуарах и таре. Объем резервуаров и тары принимается по их номинальному объему.

При определении общей вместимости складов нефти и нефтепродуктов допускается не учитывать:

- промежуточные резервуары (сливные емкости) у сливоналивных эстакад;

- расходные резервуары котельной, дизельной электростанции, топливозаправочного пункта общей вместимостью не более 100 м ;

- резервуары сбора утечек;

- резервуары пунктов сбора отработанных нефтепродуктов и масел общей вместимостью не более 100 м (вне резервуарного парка);

- резервуары уловленных нефтепродуктов и разделочные резервуары (уловленных нефтепродуктов) на очистных сооружениях производственной или производственно-дождевой канализации.

Общим направлением развития производственных процессов авиатопливообеспечения аэропортов является их комплексная автоматизация, которая должна охватывать максимальное число объектов технологического цикла, чтобы обеспечить высокую централизацию контроля и управления. Внедрение средств автоматизации позволяет сократить расходы, связанные с переливами топлива, выходом из строя оборудования, смешения сортов. Оно позволяет повысить качество управления складом ГСМ в целом, обеспечить оперативный и коммерческий учет ГСМ и позволит оперативно решать вопросы с внешними организациями (поставщиками и потребителями).