2.4 Роль функциональных ингредиентов в сохранении качества мороженого при производстве, транспортировании и хранении.

Одним из входящих в комплекс ингредиентов, «ответственным» за создание структуры мороженого, является стабилизационная система, или стабилизатор.

В зависимости от количественного и качественного состава стабилизационной системы можно получить продукт с различными потребительскими свойствами. Несмотря на маленькую дозировку по сравнению с другими компонентами, его роль в создании структуры продукта, ее устойчивости к тепловым шокам, испытываемым продуктом, очень велика. Подбор компонентов, входящих в состав стабилизационной системы – процесс очень сложный. Известно, что стабилизационная система содержит эмульгаторную и стабилизационную составляющие. Выбор ингредиентов, входящих в состав системы, и их соотношение является основополагающим в формировании структуры готового продукта.

В частности, правильный выбор эмульгатора и его состава – один из самых важных факторов в процессе дестабилизации жира и дальнейшего формирования устойчивой воздушной фазы в мороженом.

Основные эмульгаторы, применяемые в производстве мороженого

Основные функции эмульгаторов в мороженом:

- способствуют эмульгированию и агломерации жира;

- способствуют кристаллизации жира и дестабилизации эмульсии;

- улучшают взбиваемость и повышают стабильность воздушных пузырьков;

- улучшают устойчивость к таянию и способствуют сохранению формы.

В зависимости от степени дестабилизации жировых шариков меняется стабильность воздушной фазы мороженого. При превышении критического значения диаметра жировых шариков и их агломератов скорость таяния и устойчивость к таянию повышается. Если же доля мелких жировых шариков и агломератов слишком велика, то мороженое также нестабильно и быстро тает. Процесс дестабилизации жира можно регулировать путем подбора количественного и качественного состава эмульгатора. Но поскольку на процесс дестабилизации жира влияет еще много других различных факторов, то это необходимо учитывать при разработке и выборе стабилизационной системы.

Не менее важной составляющей является и стабилизационная часть.

Основные стабилизаторы для мороженого:

Основные функции стабилизаторов:

- обеспечивают стабильность смеси;

- обеспечивают устойчивость к тепловому шоку;

- обеспечивают устойчивость к таянию;

- обеспечивают органолептические показатели мороженого.

Правильный подбор эффективной композиции гидроколлоидов в составе стабилизационной системы должен обеспечивать высокую устойчивость к таянию и формоустойчивость. И, что не менее важно, – способность к полному диспергированию. Сильные влагосвязывающие свойства гидроколлоидов приводят к увеличению вязкости дисперсионной среды, что способствует повышению устойчивости к таянию и стабильности воздушной фазы мороженого. При неправильно подобранной композиции гидроколлоидов или при отсутствии синергизма, входящих в состав компонентов, образуются крупные кристаллы льда и скорость таяния увеличивается.

В ходе разработки стабилизационных систем торговой марки «Денайс®» учитывался весь спектр факторов, влияющий на качество мороженого: количественный и качественный состав как эмульгаторной, так и стабилизационной составляющей системы, рецептура, жир и белки, используемые для производства мороженого, оборудование для приготовления смеси и фасовки мороженого и многое другое.

Коллекция стабилизаторов «Денайс®» создавалась с учетом требований российского рынка и полностью адаптирована:

- к применяемым технологиям;

- к используемому оборудованию;

- к вкусовым предпочтениям потребителя;

- к особенностям сырьевого рынка.

Эффективность использования стабилизационных систем значительно зависит от степени их диспергирования на стадии смешивания компонентов. Диспергирование является первоначальной стадией растворения стабилизационных систем (перехода в коллоидную степень дисперсности).

Его эффективность характеризуется полнотой и равномерностью распределения частиц в единице объема. Назначение этого процесса – обеспечение наибольшего эффекта соприкосновения диспергируемых частиц с водой. Увеличить поверхность соприкосновения можно не только в результате максимального распределения частиц, но и путем увеличения поверхности контакта частиц с водой. В результате применения технологии интегрирования при производстве стабилизационных систем торговой марки «Денайс®» площадь поверхности частиц увеличивается, поэтому стабилизационные системы обладают более высокой способностью к диспергированию. Но и стабилизационные системы из коллекции «Денайс®», представляющие собой механические смеси, полученные за счет использования в стабилизаторе специализированных эмульгаторов, – также имеют высокую растворимость.

Стабилизаторы «Денайс®» на сегодняшний день являются одними из лучших на Российском рынке. Правильно подобранные составляющие стабилизационных систем позволили создать линейку стабилизаторов, которые обеспечивают формирование структуры мороженого, устойчивой на протяжении всего срока годности продукта.

О качестве эмульгаторов и их эффективности можно судить по нарастанию вязкости в процессе созревания, по взбиваемости смеси и количеству деэмульгированного жира на мешалке фризера после окончания процесса фризерования. На рисунке 2.1 показаны кривые взбитости мороженого с одним из стабилизаторов коллекции «Денайс®» — со стабилизатором Денайс 855Int и стабилизатором конкурента, используемого в настоящее время. Из графика видно, что взбиваемость смеси мороженого с Денайс 855 Int выше и на протяжении всего процесса фризерования взбитость более стабильна, чем у контрольного образца.

Рисунок 2.1 — Зависимость взбитости смеси мороженого от стабилизационной системы

Очень важным показателем качества эмульгирующей составляющей стабилизатора, и, как следствие, формирования устойчивой трехмерной «сетки» из кристаллизовавшегося жира, является показатель остаточного количества жира на мешалке фризера. Высокое остаточное количество жира на мешалке фризера создает большую вероятность образования жировых пробок при неблагоприятных условиях в процессах фризерования и фасования.

За счет оригинальной и правильно подобранной эмульгаторной составляющей стабилизаторы «Денайс» обладают отличающими их от конкурентов способностями:

- регулировать процесс деэмульгирования жира в необходимом и достаточном количестве;

- игнорировать дополнительные отрицательные воздействия посторонних эмульгирующих факторов;

- придавать продукту более сливочный вкус;

- создавать устойчивую в хранении структуру.

Как видно на рисунке 2.2, оставшегося на мешалке фризера жира после изготовления мороженого со стабилизатором Денайс 855Int меньше, чем после выработки мороженого с контрольным образцом, что свидетельствует о правильности подбора эмульгатора и его состава. Это также говорит о том, что при работе на сырье, содержащем дополнительное количество эмульгатора или при других неблагоприятных факторах, проблем «подвзбивания» жира и возникновения «жировых пробок» с Денайс 855Int на производстве не должно возникать.

Рисунок 2.2 — Остаточное количество жира на мешалке фризера после фризерования:

а – со стабилизатором Денайс 855Int; б – с аналогичным стабилизатором, используемым на рынке

Правильно подобранная стабилизационная составляющая в стабилизаторах «Денайс®» обеспечивает высокий влагосвязывающий эффект с хорошей фиксацией влаги, создавая в растворе устойчивую трехмерную сетку, тем самым ограничивая подвижность несвязанной влаги. Это наглядно показано на рис 2.3.

Рисунок 2.3 — Зависимость эффективной вязкости от предельного напряжения сдвига в смесях для мороженого сливочного и пломбир со стабилизационными системами «Денайс®» после созревания

Как видно из графиков, сравнительная эффективная вязкость стабилизационных систем «Денайс®» несколько выше, чем у известных продуктов такого же назначения, что гарантирует получение мелкокристаллической фазы льда в процессе фризерования и хранения, т.е. получение готового продукта с лучшими показателями устойчивости к таянию и высокой формоустойчивостью. Подтверждением этого могут служить данные, представленные на рисунке 2.4.

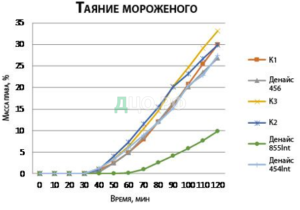

Рисунок 2.4 — График таяния образцов мороженого с различными стабилизационными системами после месяца хранения и теплового шока

Приведенные данные в полной мере свидетельствуют, что все стабилизаторы из коллекции «Денайс®» являются высококачественными стабилизационными системами для мороженого и обладают функционально-технологическими преимуществами:

- в формуле;

- в производстве;

- в конечном продукте.

Вторым (не менее важным продуктом) из предлагаемого комплекса, являются мальтодекстрины и сухие глюкозные сиропы (МД и СГС). Они представляют собой многокомпонентную смесь D-глюкозы, мальтозы, мальтотриозы и полисахаридов. По внешнему виду – это порошки белого цвета с нейтральным или чуть сладковатым вкусом. Получают мальтодекстрины и сухие глюкозные сиропы путем частичного гидролиза крахмала кислотами либо гидролитическими ферментами с последующей очисткой, концентрацией и сушкой. Указанные продукты являются натуральными сахарозаменителями. Они влияют на точку замерзания (криоскопии) мороженого, повышая ее, меняют восприятие сладости, а также обладают ярко выраженными антикристаллизационными свойствами.

Степень гидролиза крахмала определяет углеводный состав, который обеспечивает разнообразие функциональных свойств мальтодекстринов и сухих глюкозных сиропов. Этот процесс характеризуется показателем D.E. (декстрозный эквивалент) и соотношением моно, ди, три и полисахаридов в продукте. Декстрозный эквивалент – это восстанавливающая способность D-глюкозы (декстрозы), измеряемая в граммах на 100 г сухого вещества. D-глюкоза по определению имеет D.E. = 100.

Зависимость свойств мальтодекстринов и сухих глюкозных сиропов от декстрозного эквивалента представлено на диаграмме:

Мальтодекстрины и сухие глюкозные сиропы легко растворяются в воде, повышают вязкость смеси, замедляют и предотвращают кристаллизацию сахаров, повышают устойчивость жировой эмульсии. Эти продукты оказывают эффект стабильного пенообразования и обладают хорошей эмульгирующей способностью.

Главное же в их функциональности – это перенос температуры замораживания смесей в область более высоких отрицательных температур, за счет чего образование кристаллов льда начинается при более высокой криоскопической температуре, что приводит к увеличению их числа и уменьшению размеров. Продукт получается с более однородной, кремообразной структурой и плотной консистенцией. Поскольку эти продукты являются полисахаридами, то они дополнительно усиливают действие стабилизаторов, за счет чего повышается устойчивость готового продукта к таянию и улучшается сопротивление тепловому шоку. Таким образом, использование в рецептурах мальтодекстринов и сухих глюкозных сиропов значительно повышает качественные характеристики мороженого: улучшает структуру и консистенцию, обеспечивает сохранение его исходных качеств при хранении и транспортировке. Подтверждением этого могут служить результаты тестирования мороженого с использованием МД и СГС и без них, приведенные на рисунке 2.5. В итоге испытаний при сравнении образцов мороженого, в которых использовался мальтодекстрин или сухой глюкозной сироп, с контрольным образцом без их использования, были получены следующие результаты: количество растаявшего мороженого снижается на 30%, а время падения первой капли увеличивается на 8%, что составляет примерно 3,5 мин. Мороженое хорошо держит и сохраняет форму. Это подтверждено тестом на формоустойчивость: грани мороженого оставались четкими, ровными в течение 120 минут. На рисунке 2.5 приведены графики таяния мороженого с частичной заменой СОМО (до 1,5%) на мальтодекстрин или сухой глюкозный сироп. За контроль был взят образец мороженого, содержащего в своем составе 100% сухого обезжиренного молока.