4. РАЗРАБОТКА СОСТАВА ОБОРУДОВАНИЯ АВТОМАТИЧЕСКОЙ ЛИНИИ

4.1 Описание конструкции и работы автоматической гибочной линии

Автоматическая гибочная линия с ЧПУ спроектирована для осуществления гибки металлического профиля или проволоки в плоскости или трехмерном пространстве.

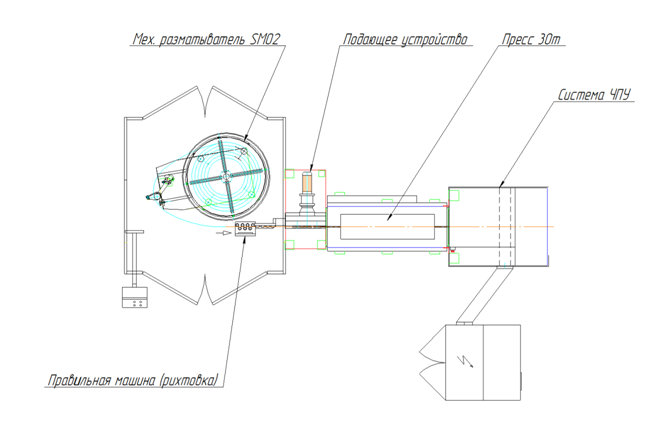

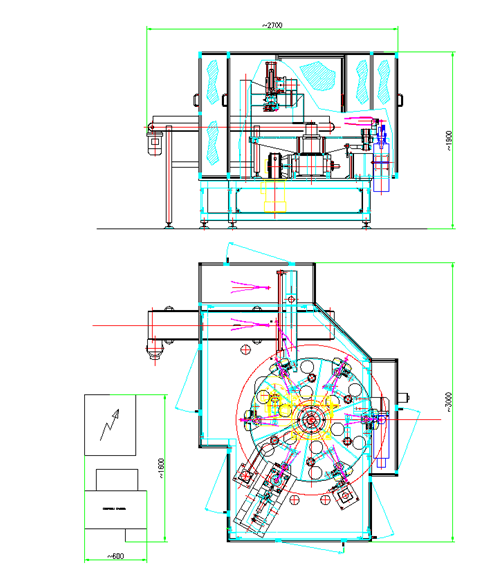

Линия (рисунок 4.1) состоит из механизированного разматывателя типа SM02 с защитными ограждениями, правильной машины для профиля, подающего устройства с ЧПУ, пресса 30T с ЧПУ, на котором будут выполняться операции пробивки отверстий и контроль механической обработки, упорного подшипника, на котором устанавливается блок Servo Winder 1 для выполнения гибки на плоскости ленты, блока Servo Winder 2, расположенного по вертикали для выполнения гибки на ребре на ленте, пресса 12T с ЧПУ, образованного из двух блоков Servo Slide, где деталь получает последний изгиб и разрезается, робота для транспортировки детали от пресса 12T к поворотному столу, или к ящику брака для дефектных деталей, поворотного стола, на котором выполняется последний изгиб на 180°, проверяются допуски на этой финальной части детали, и она калибруется под гидравлическим прессом; годные детали складируются на ленточный транспортер, а дефектные отбракованные – в ящик отходов.

Рисунок 4.1 – Автоматическая гибочная линия

Технические характеристики машины:

- Напряжение питания, В – 400;

- Частота, Гц – 50;

- Установленная мощность, кВт — 46 кВт;

- Пневматическое рабочее давление, бар — 6 ;

- Гидравлическое рабочее давление, бар — 210 бар макс.

4.2. Расположение координатных осей линии

Координатные оси автоматической линии так размещены и подразделены на указанные ниже автономные станции, начиная слева:

- 1-ая СТАНЦИЯ – Подача и пробивка:

1-ая ОСЬ X1 Привод подачи

2-ая ОСЬ A1 Привод пресса

- 2-ая СТАНЦИЯ – Гибка:

3-ая ОСЬ Z1 Привод упорного подшипника

4-ая ОСЬ Y1 Привод сгиба S.W.1 на упорном подшипнике

5-ая ОСЬ B1 Привод шпинделя S.W.1 на упорном подшипнике

6-ая ОСЬ Y2 Привод сгиба S.W.2 фиксированного

7-ая ОСЬ B2 Привод шпинделя S.W.2 фиксированного

- 3-ая СТАНЦИЯ – Отрезка:

8-ая ОСЬ X2 Привод верхней каретки на прессе

9-ая ОСЬ X3 Привод нижней каретки на прессе

- 4-ая СТАНЦИЯ – Транспортирование

Робот

- 5ая СТАНЦИЯ – Поворотный стол

10ая ОСЬ Y3 Привод сгиба S.W.3 на поворот. столе на ЧПУ 2

11ая ОСЬ B3 Привод шпинделя S.W.3 на поворот. столе на ЧПУ 2

4.3 Станция подачи и пробивки

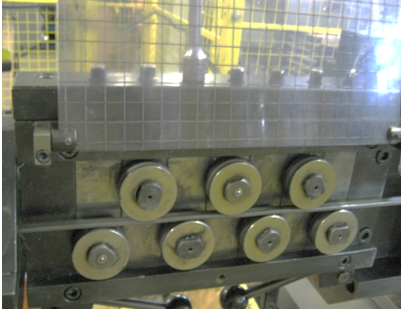

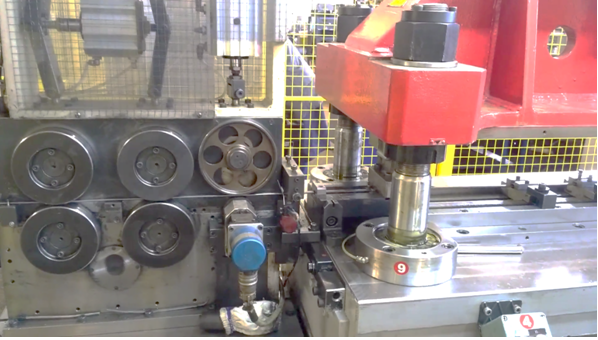

Станция, изображенная на рисунке 4.2, состоит из механизированного разматывателя типа SM02 с защитными ограждениями (рисунок 4.3), правильной машины (рихтовочные ролики) (рисунок 4.4) для профиля, подающего устройства с ЧПУ, пресса 30T с ЧПУ, на котором будут выполняться операции пробивки отверстий и контроль механической обработки (рисунок 4.5).

Рисунок 4.2 – Станция подачи и пробивки

Рисунок 4.3 — Механизированный разматыватель с бухтой

Рисунок 4.4 – Рихтовочные ролики

Рисунок 4.5 – Подающее устройство и пресс 30 т с ЧПУ

4.4. Станция гибки

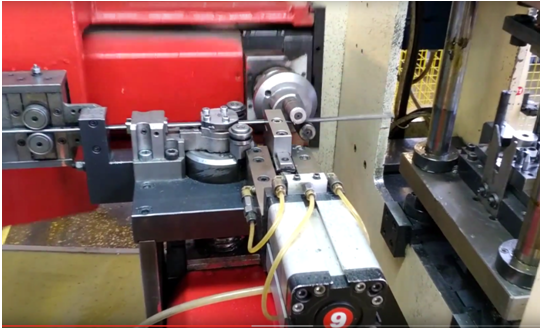

Данная станция (рисунок 4.5) состоит из гибочной машины модели «CNC-20 W10», которая включает в себя упорный подшипник, на котором устанавливается блок Servo Winder 1 (гибочные пальцы) для выполнения гибки на плоскости ленты, блока Servo Winder 2 (гибочные ролики), расположенного по вертикали для выполнения гибки на ребре на ленте.

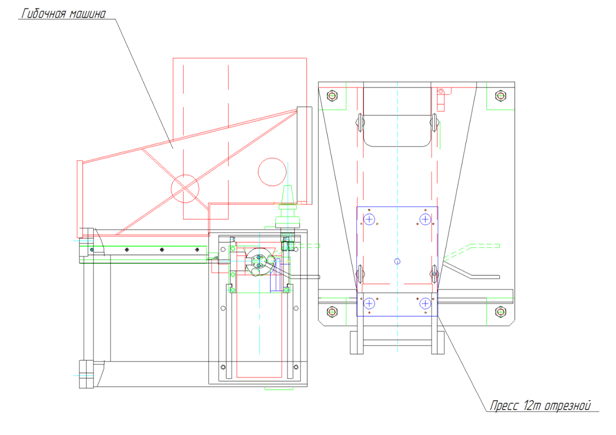

Рисунок 4.5 – Станция гибки и отрезки

Рисунок 4.5 – Гибочная машина CNC-20 W10

4.5. Станция отрезки

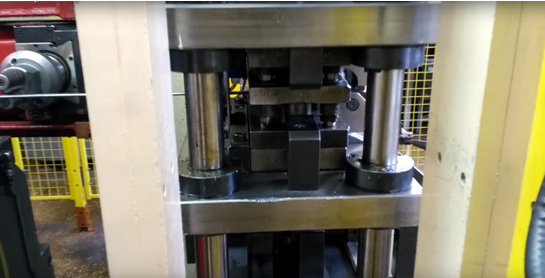

Станция (рисунок 4.5) состоит из пресса 12T с ЧПУ, образованного из двух блоков Servo Slide, где деталь получает последний изгиб и разрезается

Рисунок 4.6 – Станция гибки и отрезки

4.6. Станция робота

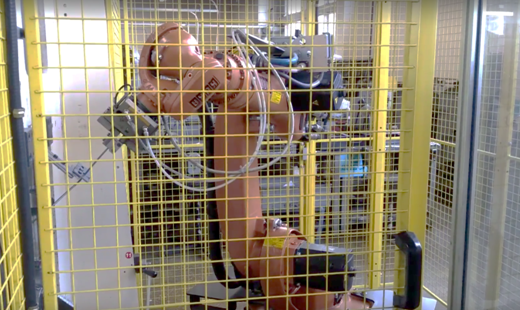

На этой станции присутствует промышленный робот для транспортировки детали от пресса 12T к поворотному столу.

Рисунок 4.7 – Промышленный робот

4.7. Поворотный стол

На пятой станции выполняется последний изгиб детали на 180° (гнется крючок), проверяются допуски на этой финальной части детали, и она калибруется под гидравлическим прессом; годные детали складируются на ленточный транспортер, а дефектные отбракованные – в ящик отходов. Схематичное изображение станции представлено на рисунке 4.8.

Рисунок 4.8 – Поворотный стол

Рис. 4.9 – Поворотный стол с 6-ти позиционным диском

В состав станции поворотного стола входят:

- Опорная конструкции с ограждениями по периметру с дверцами, оснащенными электрическими устройствами безопасности оператора;

- Электромеханический стол с 6 делениями с диском-держателем подставок;

- Позиция для автоматической загрузки роботом;

- Автоматическая станция гибки с использованием установки для гибки

- Автоматическая станция для контроля гибки и наличия окна;

- Автоматическая станция калибровки гидравлическим прессом;

- Автоматическая станция разгрузки готовых деталей на конвейер с отбором годных/бракованных;

- Оборудование сервоуправления с ПЛК управления с модемом и ПО для дистанционной помощи;

- Узел электроклапанов и очистки воздуха;

- Гидравлическая подстанция с соответствующим оборудованием;

4.8 Выбор промышленного робота

В целях увеличения производительности производства данного типа деталей, без ухудшения качества, целесообразно использовать элементы автоматизированного производства, в частности использование промышленных роботов.

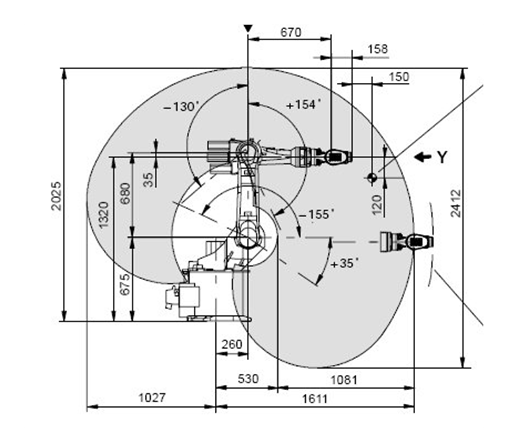

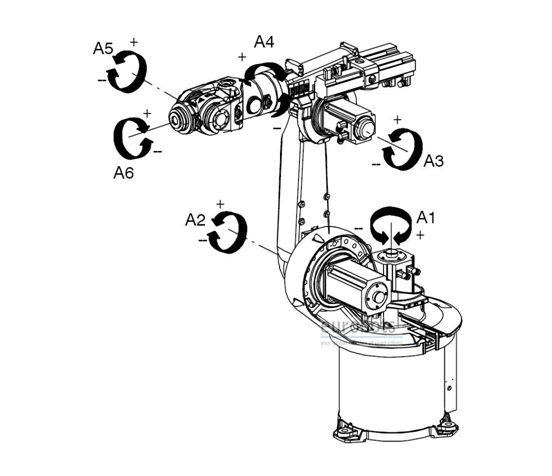

Был выбран промышленный робот KUKA KR16.

Рисунок 4.10 – Промышленный робот KUKA — KR16

Роботы KUKA широко используются на заводах для выполнения операций по сварке, погрузке, паллетизации, упаковке, обработке и прочих автоматизированных операций, а также в больницах в области хирургии головного мозга и рентгенографии.

Промышленный робот KUKA — KR16. Благодаря своей универсальности и маневренности KR 16 отлично применяется в большинстве отраслей обрабатывающей промышленности. Короткий период цикла и высокая точность. Возможные места установки: пол, потолок, стена.

Этот робот оборудован контроллером KRC2 на базе Windows XP. Программирование KR 16 при помощи контроллера KR C2 с интерфейсом Microsoft Windows будет несложным. Он легко расширяем, может подключаться к сетям через магистраль и содержит готовые пакеты программ. Технические характеристики промышленного робота KUKA — KR16 представлены в таблице 4.1.

Характеристики KR C2:

— компьютерные технологии с возможностью удаленного управления и

организации сети

— 2 свободных гнезда для внешних осей

— стандартные гнезда DeviceNet и Ethernet для распространенных магистральных систем (например, INTERBUS, PROFIBUS, DeviceNet)

— функция конфигурации движения для настройки оптимального взаимодействия между отдельными двигателями робота и быстроты их действия

— гибкий диск и CD-ROM для хранения данных

— возможность удаленной диагностики через Интернет

— простой процесс контроля и программирования при помощи панели управления KUKA (KCP) с графическим интерфейсом Windows 95

— компактный блок управления

— эргономичный дизайн панели управления KUKA (KCP)

Характеристики робота:

— оси: 6

— грузоподъемность: 16 кг

— радиус действия: 1610 мм

— точность: 0.05 мм

— масса робота: 235 кг

— скорость перемещения робота по подвесной монорельсе: 1.22 м/с

Таблица 4.1 – Технические характеристики промышленного робота KUKA — KR16

| Оси | Рабочий диапазон | Максимальная скорость |

| А1 | +185° -185° | 156°/c |

| А2 | +35° -155° | 156°/c |

| А3 | +154° -130° | 156°/c |

| А4 | +350° -350° | 330°/c |

| А5 | +130° -130° | 330°/c |

| А6 | +350° -350° | 615°/c |

Области применения:

- — станочная обработка

- — обслуживание станков

- — шлифовка, заточка и зачистка

- — нанесение покрытия и пайка

- — погрузка-разгрузка

- — измерения и тестирование

- — сборка

- — загрузка товаров на поддоны и комплектация заказов

- — резка

- — сварка

Рисунок 4.11 – Рабочий диапазон промышленного робота KUKA — KR16

Рисунок 4.12 – Расположение осей робота KUKA — KR16