Содержание

- Введение

- Глава 1. Описание и анализ объекта автоматизации

- 1.1. Описание технологического процесса

- 1.2. Характеристика производимой продукции

- 1.3. Технологический регламент

- 1.4. Тепловое обоснование аэродинамического режима сушки концентрата.

- 1.5. Характеристика основного технологического оборудования

- 1.6. Свойства процесса как объекта управления

- Глава 2. Разработка САУ разрежения в сушильном барабане

- Глава 3. Выбор технических средств разработанной САУ разрежения в сушильном барабане

- 3.1. Датчики и исполнительные механизмы

- 3.2. Программируемый логический контроллер ОВЕН

- 3.3. Схема КТС системы автоматизации

- Глава 4. Описание математической модели объекта управления

- 4.1. Общие сведения

- 4.2. Идентификация объекта управления по каналу «положение шибера в дымоходе – разрежение в топке»

- Глава 5. Расчет настроек регулятора разработанной САУ разрежения в сушильном барабане

- 5.1. Алгоритмическая схема САУ разрежения

- 5.2. Определение параметров настройки САУ разрежения

- Глава 6. Исследование качества управления разработанной САУ разрежения в сушильном барабане

- Глава 7. Разработка функциональной схемы автоматизации аэродинамического режима сушильного барабана

- Глава 8. Разработка функциональной схемы САУ разрежения в сушильном барабане

- Выводы

- Список литературы

Введение

В данной работе будут рассмотрены вопросы, связанные с автоматизацией аэродинамического режима процесса сушки апатито-нефелинового концентрата в сушильном барабане АО «Апатит».Согласно ГОСТ 24.003-84 автоматизированной системой управления называется система, обеспечивающая эффективное функционирование объекта, в которой сбор и переработка информации, необходимой для реализации функции управления, осуществляется с применением средств автоматизации и вычислительной техники. Из этого следует, что цель модернизации АСУ ТП ФСПО АНОФ-2 – достижение требуемых технико-экономических параметров процесса сушки апатитового концентрата. Требования к технологическим показателям ФСПО АНОФ-2 определяются «Технологическим регламентом АНОФ-2».

Цель данной работы – разработать и исследовать систему автоматизации аэродинамического режима процесса сушки апатито-нефелинового концентрата в сушильном барабане АО «Апатит».

Реализация данной САУ может быть выполнена в рамках модернизации действующей производственной установки.

Глава 1. Описание и анализ объекта автоматизации

1.1. Описание технологического процесса

ФСПО АНОФ-2 объединяет технологические процессы обезвоживания (фильтрация и сушка) пульпы, поступающей из главного корпуса, погрузки высушенного концентрата в силосные банки и технологический процесс очистки отходящих газов. Таким образом, корпус подразделяется на три отделения: фильтрации, сушки и газоочистки.

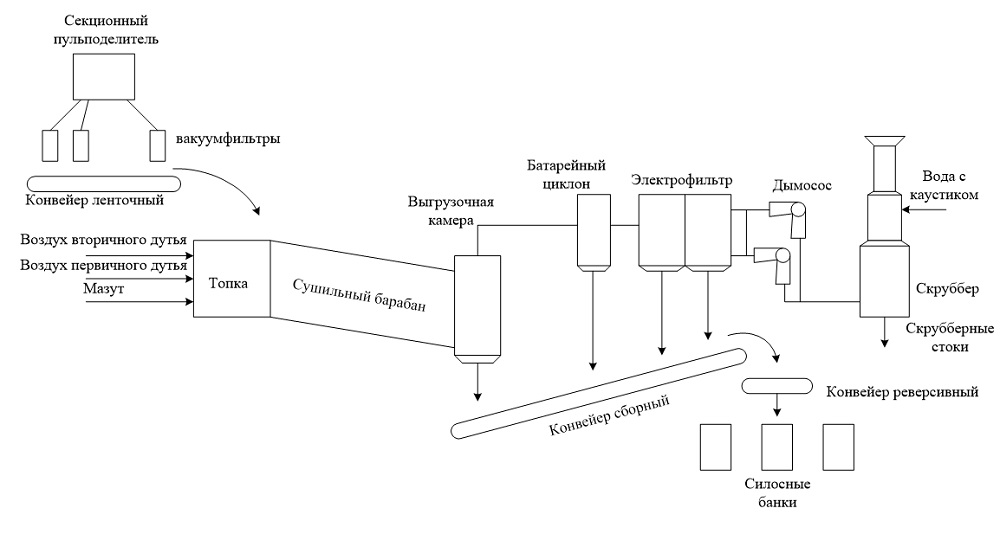

Процесс сушки осуществляется на 11-и идентичных технологических нитках. На Рис. 1.1 представлена технологическая схема одной нитки ФСПО АНОФ-2.

Пульпа из центрального пульподелителя (ЦПД) подается в секционный пульподелитель и оттуда распределяется по вакуум-фильтрам (5-6 на нитку). Полученный в вакуум-фильтрах кек с влажностью 10-12% с помощью ленточного конвейера (КЛ) сбрасывается в загрузочную камеру сушильного агрегата, который состоит из топки и сушильного барабана. Сушильным агентом являются газы, образованные в топке при сжигании высокосернистого мазута в среде, создаваемой первичным воздухом. Транспортировка сушильных газов осуществляется дымососом, создающим необходимое для их движения разрежение по тракту их следования. Для охлаждения свода печи в топку подается вторичный воздух.

Сушка кека производится в сушильных барабанах диаметром 3.5 м и длиной 27 м. Сушильный барабан имеет уклон по оси в сторону разгрузочной камеры, благодаря чему при его вращении со скоростью 4.5 об/мин. материал внутри барабана, пересыпаясь с полки на полку, перемещается по длине барабана в сторону разгрузочной камеры. Высушенный материал с Wк=1-1.5% через разгрузочную камеру подается по сборному конвейеру (КС) на силосный склад, где реверсивным конвейером (КР) распределяется по силосным банкам (три на каждый агрегат), откуда загружается в железнодорожные вагоны.

Отходящие газы на выходе из сушильного барабана очищаются от пыли в батарейных циклонах, электрофильтрах и водяных скрубберах, после чего выбрасываются в атмосферу. Вода, подаваемая в скруббера, смешивается с каустиком для нейтрализации стоков.

1.2. Характеристика производимой продукции

Апатитовый концентрат является основным продуктом обогащения апатит-нефелиновой руды и представляет собой кристаллический порошок серого цвета, содержащий 95-97% чистого минерала апатита, имеющий удельный вес 3,15-3,20 т/м3. Апатитовый концентрат выпускается согласно техническим требованиям ГОСТ 22275-90.

Примерный минералогический состав апатитового концентрата, %:

апатит 94,5-95,8

нефелин 2,1-3,0

полевой шпат 0,1-0,2

эгирин 0,2-0,5

сфен 0,4-0,7

титаномагнетит следы

Апатитовый концентрат применяется как высококачественное сырье для производства фосфорсодержащих минеральных удобрений, элементарного фосфора, фосфорной кислоты и других фосфорных соединений.

Апатитовый концентрат отличается от других фосфатов постоянством состава, повышенным содержанием пятиокиси фосфора, малым содержанием окиси магния, органики, хлора, кадмия, мышьяка, тяжелых металлов, что, в конечном итоге, предопределяет его технологичность при переработке и экологическую чистоту. Он содержит также фтор, окиси стронция и редкие земли, которые могут выделяться при переработке в отдельные продукты. Его химический состав в 1998г. сертифицирован немецкой компанией «TUV SuddeutschlandStandard UPZ».

1.3. Технологический регламент

В таблице 1.1 сведена информация о контроле производства и управлении технологическим процессом.

Таблица 1.1 – Контроль производства и управление технологическим процессом

| Наименование стадий процесса, места измерения параметров | Контролируемый параметр | Частота и способ контроля | Норма и технический показатель | Метод испытания и средство контроля. | Погрешность результатов измерений не превосходит | Кто контролирует. |

| Сушка апатитового концентрата

| Влажность концентрата после сушильных барабанов | Непрерывно, автоматически | Зима 0,5¸1,5 % влаж. Лето 1,0-2,0 % влаж. | Влагомер-АСУ | 0,2 % влаж. | Оператор, АРМ оператора |

| Давление мазута на входе в топку | Непрерывно, автоматически | 0,2 МПа (0,05-0,2) | Измерительный преобразователь давления-АСУ | 10 кПа | ||

| Мощность двигателя | Непрерывно, автоматически | 0-100 % | Измерительный преобразователь тока, нормирующий преобразователь-АСУ | 1 % | Оператор, АРМ оператора | |

| Массовый расход мазута | Непрерывно, автоматически | 1260 кг/час (1050-1500) | Расходомер-АСУ | 20 кг/час | ||

| Разрежение в разгрузочной камере | Непрерывно, автоматически | 0,20-0,25 кПа | Измерительный преобразователь давления-АСУ | 0,005 кПа | ||

| Разрежение в топке | 0,03-0,1 кПа | Измерительный преобразователь давления-АСУ | 0,002 кПа | |||

| Расход воздуха вентиляторов ВДВ | Непрерывно, автоматически | 3000-8000 м3/час | Измерительный преобразователь давления-АСУ | 150 м3/час | ||

| Расход воздуха вентиляторов ВД | 11000-30000 м3/час | Измерительный преобразователь давления-АСУ | 300 м3/час | |||

| Температура в топке | Непрерывно, автоматически | 900-1200°С | Датчик температуры, нормирующий преобразователь-АСУ | 1,5°С | ||

| Температура газов после сушильных барабанов | 110°С (90-130) | Датчик температуры-АСУ | ||||

| Сушка апатитового концентрата

| Температура концентрата после сушильных барабанов | Непрерывно, автоматически | не более 80°С | Датчик температуры, нормирующий преобразователь температуры-АСУ | 1,5°С | Оператор, АРМ оператора |

| Температура мазута | 95-115°С | |||||

| Температура газов перед сушильными барабанами | 900-950°С |

В таблице 1.2 сведена информация об аналитическом контроле производства.

Таблица 1.2 – Аналитический контроль производства

| Сухой апатитовый концентрат после сушильных барабанов. | Массовая доля Р2О5 | Ручной отбор проб 1 раз в час, общий анализ по всем работающим с/барабанам. Анализ по каждому барабану 1 раз в 4 часа. | Стандартный не менее 39,00 %, | Химический анализ трилонометрическим методом. | 0,2 % | Начальник смены, диспетчер фабрики. |

| Ручной отбор проб 1 раз в час. Анализ 1 раз в 2 часа. | «Супер» – не менее 40,0 % | |||||

| Массовая доля класса +0,16 мм | Анализ общий по всем барабанам 1 раз в час и среднесменный. | Стандартный — не более 13,5 % | Метод сухого рассева. | 1,5 % | Начальник смены, диспетчер фабрики. | |

| Анализ 1 раз в час и среднесменный. | «Супер» – не менее 32,0 % | |||||

| Массовая доля влаги | Анализ 1 раз в час по каждому барабану и общий анализ по всем с/барабанам. Среднесменный (расчет) | Май-сентябрь- 1,0-2,0 %Остальные месяцы- 0,5-1,5 % | Влагомеры. | 0,15 %

| Начальник смены, оператор с/б, диспетчер фабрики

| |

| Готовый апатитовый концентрат (погрузка) | Массовая доля Р2О5 | Автоматический отбор проб 1 раз в 5 минут. Анализ 1 раз в час. | Стандартный — не менее 39,0 %; «Супер» – не менее 40,0% | Химический анализ титриметрическим висмутатным методом | 0,3 %

| Начальник смены, мастер ОП, диспетчер фабрики. |

| Массовая доля класса +0,16 мм | Стандартный — не более 13,5 % ; «Супер» – не менее 32,0 % | Метод сухого рассева. | 1,50 %

| |||

| Массовая доля влаги | Май-сентябрь- 1,0-2,0 % Остальные месяцы-0,5-1,5 % | Анализатор влажности МА 30 фирмы «SARTORIUS». | 0,15% |

1.4. Тепловое обоснование аэродинамического режима сушки концентрата

Исходные данные:

Производительность барабана по сухому концентрату Gк кг конц/ч

Начальное влагосодержание концентрата U0 кгвл/кгсух.конц.

Конечное влагосодержание концентрата U2 кгвл/кгсух.конц.

Расход топлива на прогрев и сушку концентрата:

Qпр= (1/ψпр)Gк(Cк+СwU0)( υк,1+υк,0)

Расход топлива на испарение влаги из концентрата:

Qисп=M * r = Gк(U0— U2) r

Где r – теплота парообразователя, r =2500 кДж/кг

Сушка в барабане осуществляется за счет дымовых газов, образующихся при сжигании мазута.

Один кг мазута при сжигании выделяет теплоту сгорания Qсн , рассчитывается по формуле Менделеева:

Менделеева:

QНР=339CР+1030HР+109SР-109O2Р-25WР кДж/кг маг

Общее количество тепла на сушку концентрата составит:

Qс=Qпр+Qисп кДж/ч

Общее количество тепла, которое необходимо подать на сушку от сжигания мазута составит:

Qс=Вт * Qнр * ηт,

Откуда часовой расход мазута на сушильный барабан составит:

Для сжигания топлива потребуется воздух.

Теоретический расход воздуха на 1 кг мазута определяется по формуле Д.И.Менделеева:

V0в= 0,0889 CР+0,265 HР-0,033 O2Р+0,033 SР-O2Р м3 воз/ м3 маг

Таким образом, для сушки концентрата в количестве Gк необходимо сжечь в топке расчетное количество мазута Вт, а к нему на горение подать в топку расчетное количество воздуха Vв, и тогда образуется расчетное количество дымовых газов Vдг.

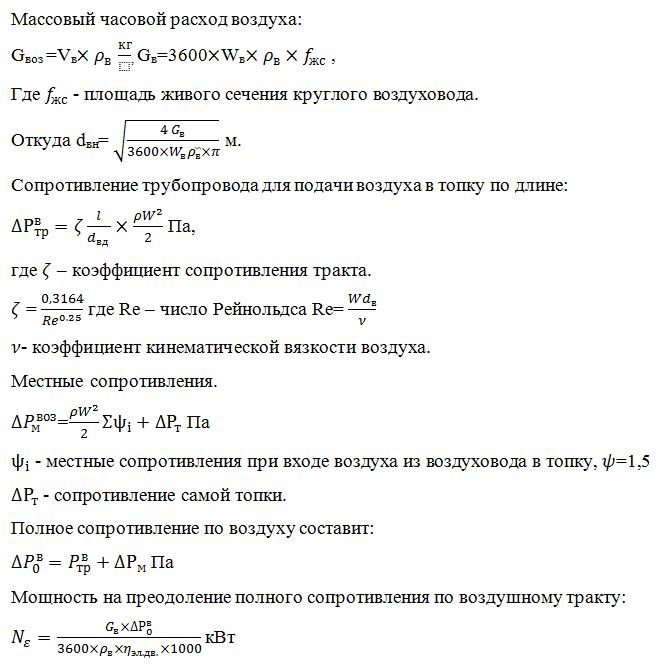

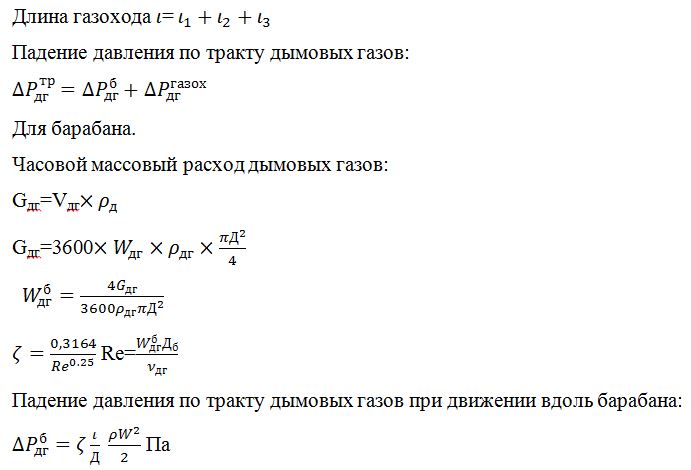

Аэродинамический расчет предполагает определение потерь давления по тракту воздуха ∆РВОЗ и тракту дымовых газов ∆Рд.г. и с учетом часовых расходов воздуха и газа определение затрат мощности на преодоление их сопротивлений. Зная падение давления в тракте, расходы теплоносителя и мощность, прилагаемую на преодоление сопротивления можно подобрать вентилятор, дымосос и эл/двигатель к ним.

Воздушный тракт. Предполагает собой забор воздуха из атмосферы вентилятором и по воздуховоду подачу его в топку.

По расходу воздуха Gв, падению полного давления ∆Рво и мощности Nб выбираем марку и номер вентилятора и эл/двигатель к нему.

Тракт дымовых газов

Из барабана дымовые газы перемещаются в газоход ι = ι1 + ι2 + ι3 , по которому движется часовой расход дымовых газов Gдг.

По расходу дымовых газов Gдг, полному сопротивлению ∆Родг и мощности подбираем дымосос и эл/двигатель к нему.

1.5. Характеристика основного технологического оборудования

Газовые барабанные сушилки предназначены для сушки любых продуктов обогащения независимо от их крупности и начальной влажности. В качестве сушильного агента применяют продукты сгорания топлива. Барабанные сушилки изготовляются с диаметром барабана 0,5-3,5 м и длиной от 2,5 до 27 м.

Для сушки концентратов и минерального сырья применяют, как правило, прямоточные барабанные сушилки с прямым теплообменом, а сушилки с косвенным теплообменом применяют для предотвращения загрязнения или изменения цвета сушимого материала.

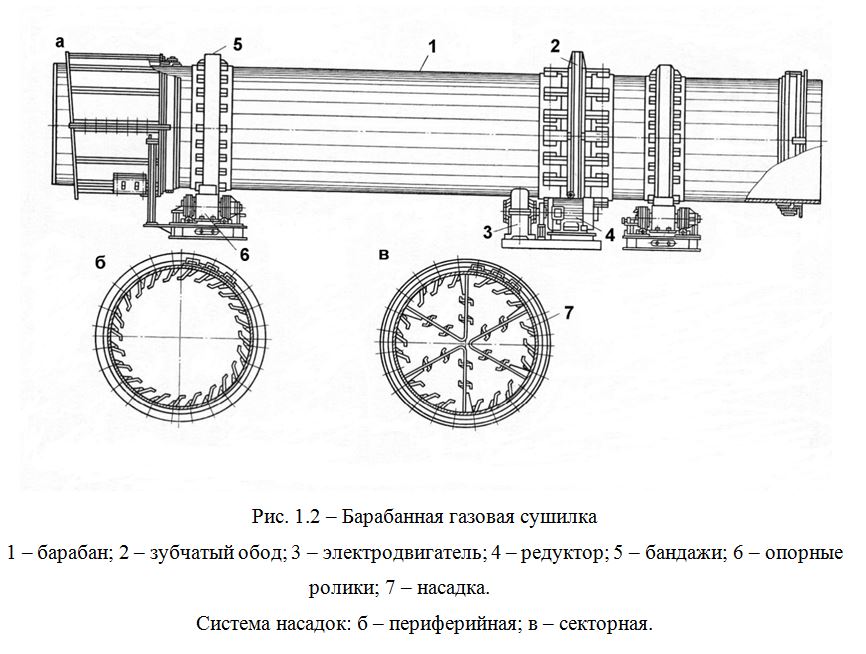

Барабанная сушилка прямого действия (Рис. 1.2) состоит из сварного сушильного барабана с насаженными на него двумя бандажами, посредством которых барабан, опираясь на опорные ролики, вращается вокруг своей оси.

Вращение барабана осуществляется при помощи зубчатого обода, укрепленного на барабане и находящегося в зацеплении с шестерней привода.

С торцов к барабану примыкают с одной стороны топка со смесительной камерой и загрузочное устройство, а с другой – разгрузочная камера для высушенного материала.

Барабан устанавливают на роликах с уклоном 1 — 50 в сторону разгрузки высушенного материала.

Для устранения возможности продольного перемещения барабана по наклонной плоскости предусмотрены упорные ролики. На стороне загрузки материала в барабан установлено кольцо, препятствующее просыпанию материала, а на стороне выгрузки имеется подпорное устройство для увеличения заполнения барабана материалом.

Внутри барабана устанавливают насадки для лучшего заполнения его сушимым материалом и перемешивания материала. Внутренняя часть барабана оборудована лопастями (Рис. 1.2, б). При вращении барабана они захватывают материал и рассыпают его тонкими параллельными каскадами (струйками), занимающими все пространство барабана. Горячие газы между каскадами падающего материала непосредственно соприкасаются с влажными поверхностями его частиц. Часть материала остается на дне барабана и подвергается другому способу теплообмена, в отличие от материала, который ссыпается в виде каскадов. Число каскадов, образующихся в сушильном барабане, зависит от числа и форм лопастей.

Периферийная система (Рис. 1.2, б) применяется для крупнокусковых материалов и материалов, обладающих плохой сыпучестью. Секторная насадка (Рис. 1.2, в) используется для крупнокусковых материалов с большой плотностью.

Дымовые газы поступают в сушильный барабан в виде газовоздушной смеси и проходят вдоль барабана в разгрузочную камеру, откуда они вентилятором подаются в очистные от пыли устройства и затем выбрасываются в атмосферу или частично направляются обратно в процесс сушки для использования их тепла.

Вместе с дымовыми газами в сушильный барабан поступает также сушимый материал, который действием потока газов при вращении барабана продвигается вдоль барабана в направлении разгрузочной камеры.

Тепло, необходимое для сушки, передается материалу непосредственно путем соприкосновения газов с ним через поверхность падающих со скребков частиц, от нагретых поверхностей насадочных устройств при соприкосновении с ними материалов.

Перед сушильным барабаном установлена топка с цепной решеткой, на которой происходит сжигание топлива. Сюда дутьевым вентилятором подается воздух в слой топлива для его горения. Для разжигания топки предусмотрена растопочная труба, по которой дымовые газы во время растопки отводятся в атмосферу. Через трубу производится также аварийный выброс газов топки при остановке сушилки. Через каналы в боковых стенках топки от дутьевого вентилятора подводится воздух для понижения температуры топочных газов. Таким образом, верхняя часть топки является и камерой смешения.

Таблица 1.3 – Технические характеристики сушильного барабана

| Марка сушильного барабана | СБ-3,5-27-ЛС |

| Содержание влаги в исходном питании, % | до 13,5 |

| Производительность (достигнутая), т/час: | 90 |

| Влажность концентрата после сушки, % | 1,0±0,5 |

| Размеры, м | Диаметр 3,5, длина 27 |

| Угол наклона, ° | 3 |

| Мощность двигателя, кВт | 200, имеет 3 скорости вращения: 750, 1000, 1500 об/мин |

| Скорость вращения сушильного барабана, об/мин | При 750 – 3, при 1000 – 7, при 1500 – 9. |

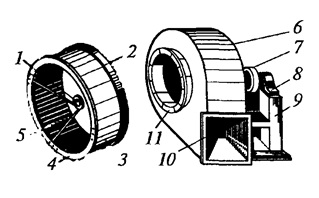

Для обеспечения полного сгорания мазута в сушильном барабане применяется система регулирования подачи воздуха. Основным элементом которой является вентилятор (Рис. 1.3). Он подбирается с учетом двух основных параметров: производительности, то есть количества прокачиваемого воздуха и полном давлении.

На рисунке 1.3 обозначены позиции: 1 – ступица, 2 – основной диск, 3 – рабочие лопатки, 4 – передний диск, 5 – лопастная решетка, 6 – корпус, 7 – шкив, 8 – подшипники, 9 – станина, 10, 11 – фланцы (патрубки).

Рабочее колесо состоит из ступицы, основного диска, рабочих лопаток и переднего покрывающего диска (кольца). Основной диск приваривается или приклепывается к ступице, изготовленной из стали или чугуна. Рабочие лопатки крепятся к основному и покрывающему дискам, образуя рабочее колесо. Лопатки обычно изготовляются из листовой конструкционной стали толщиной 2-8 мм. Рабочее колесо, посаженное на вал, помещается в спиральный кожух (корпус), сваренный или склепанный из листовой стали и выполняющий роль направляющего устройства. Кожух имеет два патрубка: входной (обычно круглого сечения) и выходной прямоугольного сечения. Кожухи крупных вентиляторов устанавливаются на самостоятельных опорах, а кожухи малых вентиляторов крепятся на станинах.

Для присоединения выходного патрубка к напорному трубопроводу применяется плавный переход – диффузор. В нем, также как и в спиральном кожухе, часть динамического напора преобразуется в статическое давление.

Станина центробежного вентилятора служит основанием для подшипников и может служить опорой для кожухов малых вентиляторов. Станина отливается из чугуна или сваривается из сортовой стали.

Центробежные дутьевые вентиляторы одностороннего всасывания, ВДН-22 изготовлены по аэродинамической схеме МО ЦКТИ 0,7-160-II и предназначены для подачи чистого воздуха в топки стационарных паровых котлов и технологических установок других отраслей.

Дутьевые вентиляторы предназначены для эксплуатации при температуре окружающего воздуха не ниже -30°С и не выше +40°С; максимально допустимая температура перемещаемой среды на входе в вентиляторы +200°С. Дутьевые вентиляторы рассчитаны на продолжительный режим работы в помещении и на открытом воздухе (вне помещения под навесом) в условиях умеренного климата (климатическое исполнение У, категория размещения 2, ГОСТ 15150-69). Допустимая температура окружающего воздуха не ниже -30°C и не выше +40°C. Улитка вентиляторов дутьевых изготовляется с углом разворота от 0° до 270° через каждые 15°, при этом ребра улитки, мешающие установке, подрезаются. Дутьевые вентиляторы применяются в системах вентиляции и кондиционировании воздуха котельных, литейных цехов, ТЭЦ, ГРЭС.

В таблице 1.4 приведены технические характеристики дутьевого вентилятора ВДН-22.

Таблица 1.4 – Технические характеристики вентилятора ВДН-22

| Мощность двигателя, кВт | Частота вращения, мин-1 | Производительность, м3/час | Полное давление, Па | Масса без двигателя, кг |

| 250 | 1000 | 210000 | 340 | 7060 |

1.6. Свойства процесса как объекта управления

Сушильный барабан относится к классу объектов, характеризуемых большими емкостями с распределенными параметрами и значительными транспортными запаздываниями. Он работает как теплообменник, в котором должна быть обеспечена передача тепла от газа к материалу, и как транспортное устройство, которое должно пропускать заданное количество материала. Принцип сушки прямоточный, процесс работы непрерывный.

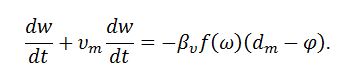

Из динамических характеристик сушильного барабана, полученных экспериментально, видно, что это объект с ярко выраженными распределенными свойствами по длине барабана. Такие объекты описываются дифференциальными уравнениями с частными производными типа:

Для практических расчетов считают, что барабан описывается обычными дифференциальными уравнениями, коэффициенты которых представляют собой сосредоточенные параметры системы.

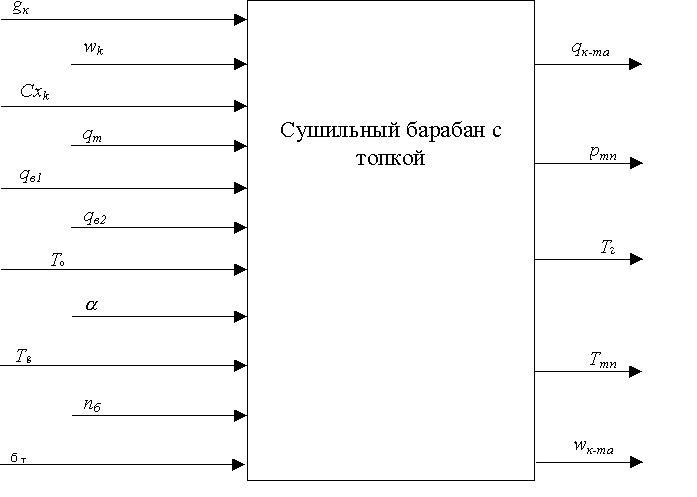

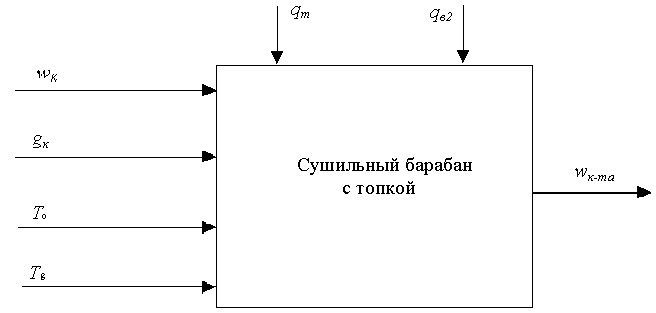

Рассмотрим, какими именно входными и выходными параметрами характеризуется сушильный барабан, как объект автоматического управления, характеризуется следующими параметрами.

Входные параметры:

- количество поступающего кека gк;

- влажность кека wк;

- гранулометрический состав кека Схк;

- расход мазута qm;

- расход первичного воздуха qв1;

- расход вторичного воздуха qв2;

- температура воздуха Т0;

- калорийность топлива δт;

- частота вращения барабана nб;

- положение заслонки дымососа α,

- температура газов, входящих в барабан Тв.

Выходные параметры:

- производительность барабана по концентрату qк-та;

- влажность концентрата wк-та;

- температура в топке Ттп;

- разряжение в топке ртп;

- температура отходящих газов Тг.

Основные возмущающие воздействия для сушильного барабана – влажность кека, производительность по кеку, температура воздуха и газов входящих в барабан.

Управляющими воздействиями могут служить расход топлива и расход вторичного воздуха. Использовать в качестве управляющего воздействия расход кека затруднительно вследствие отсутствия промежуточной емкости и неравномерного поступления его с вакуум-фильтров и большой влажности, а управление частотой вращения барабана трудно реализуемая задача в связи со сложностью установки регулируемого привода.

Тогда на основе вышеизложенного приведем уточнение входных, выходных параметров и возмущающих воздействий сушильного барабана (Рис. 1.5).

Производят регулирование следующих управляемых параметров:

- влажности высушенного продукта;

- соотношения мазут – воздух;

- температуры газов на выходе из сушильного барабана путем изменения подачи топлива;

- температуры газов на входе в сушильный барабан, за счет изменения количества подсасываемого в топку вторичного воздуха.