Введение

Цемент не является природным материалом. Его изготовление – процесс дорогостоящий и энергоемкий, однако результат стоит того – на выходе получают один из самых популярных строительных материалов, который используется как самостоятельно, так и в качестве составляющего компонента других строительных материалов (например, бетона и железобетона). Его применяют для производства бетонов, бетонных и железобетонных изделий, строительных растворов, асбестоцементных изделий. Изготовляют цемент на крупных механизированных и автоматизированных заводах.

Во все времена человек для своих нужд занимался строительством, начиная древними постройками и заканчивая современными техническими шедеврами. Для того чтобы здания и другие постройки оставались надежными, необходимо вещество, которое не даст распадаться составляющим частям по отдельности. Цемент – это материал, который служит для связки строительных элементов. Его применение велико в современном мире. Он используется в различных сферах деятельности человека, и от него зависит дальнейшая судьба всех сооружений.

Вяжущие материалы стали использовать еще в древние времена. Сначала это была необожженная глина. Благодаря своей простоте получения и распространенности она применялась повсюду. Но из-за слабой вязкости и устойчивости глина уступила место термически обработанным материалам.

В Египте были получены первые качественные строительные вещества. Это известь и гипс. Они обладали способностью твердеть на воздухе, благодаря чему и получили широкое применение. Эти стройматериалы удовлетворяли требованиям, пока не начало развиваться мореплавание. Стало необходимо новое вещество, которое сопротивлялось бы действию воды.

В XVIII веке был изобретен материал – романцемент. Это продукт, который мог твердеть как в воде, так и на воздухе. Но усиленное развитие промышленности требовало более качественных материалов и вяжущих свойств. В XIX веке было изобретено новое вещество для связывания. Оно получило название портландцемент. Этот материал используется и по сей день. С развитием человечества к вяжущим веществам предъявляются все новые требования. Для каждой отрасли используется своя марка, обладающая необходимыми свойствами.

Цемент – это основная составляющая строительной отрасли. Главными компонентами в ней являются глина и известняк. Они смешиваются между собой и подвергаются термической обработке. Затем получившаяся масса размалывается до состояния порошка. Серая мелкая смесь – это и есть цемент. Если его смешать с водой, то масса со временем станет, как камень. Главной особенностью является способность твердеть на воздухе и сопротивляться воздействию влаги.

Чтобы строительная масса была необходимого качества, в состав должно входить не менее 25% жидкости. Изменение соотношения в любую сторону приводит к снижению эксплуатационных свойств раствора, а также его качества. Схватывание происходит через 60 минут после добавления воды, а после 12 часов смесь теряет свою эластичность. Все зависит от температуры воздуха. Чем она выше, тем быстрее затвердеет масса.

На данный момент изготавливается много разновидностей вяжущего материала. Каждому присуща своя степень твердости, которая указывается в марке.

К основным видам относятся:

— портландцемент (силикатный). Это основоположник всех видов. Любая марка использует его как фундамент. Отличием является количество и состав добавок, которые придают цементу необходимые свойства. Сам порошок имеет серо–зеленый цвет. При добавлении жидкости он твердеет и прочнеет. Не используется отдельно в строительстве, а идет как основа для создания композиционных материалов;

— пластифицированный состав снижает затраты, обладает способностью убирать подвижность раствора и отлично сопротивляется воздействию холода;

— шлаковый цемент. Это результат дробления клинкера, доменного шлака и добавления активных присадок. Используется в строительстве для приготовления растворов и бетона;

— глиноземистый. Обладает высокой активностью, скоростью схватывания (45 минут) и затвердевания (полное происходит уже через 10 часов). Также отличительным свойством является повышенная сопротивляемость влаге.

— кислотоупорный. Образуется в результате смешивания кварцевого песка и кремнефтористого натрия. Для приготовления раствора добавляется натриевое жидкое стекло. Преимущество такого цемента – устойчивость к воздействию кислот. Недостаток – небольшой срок службы;

— цветной. Образуется при смешивании портландцемента и пигментных веществ. Необычный окрас используется для декоративных работ;

Производство цемента состоит из 4 этапов: добыча сырья и его приготовление, обжиг и получение клинкера, помол до состояния порошка, добавка необходимых примесей.

Глава 1. Описательная часть

1.1 Состав, свойства и применение портландцемента

Портландцемент и его разновидности наиболее распространённый в современном строительстве вид цемента. Портландцементом называют гидравлическое вяжущее вещество, получаемое тонким помолом портландцементного клинкера с гипсом, а также со специальными добавками. Получают портландцемент тонким измельчением клинкера с гипсом; допускается введение в смесь активных минеральных добавок. Портландцементный клинкер – продукт обжига до спекания тонкодисперсной однородной сырьевой смеси, состоящей из известняка и глины или некоторых материалов (мергеля, доменного шлака и прочие). Обжиг сырья ведут преимущественно во вращающихся печах при 1450 – 1500°С. При обжиге обеспечивается преимущественное содержание в клинкере высокоосновных силикатов кальция. Свойства портландцемента зависят главным образом от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента – способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях. Для регулирования сроков схватывания портландцемента в клинкер при помоле добавляют двуводный гипс в количестве обеспечивающим для содержания SO3 в цементе. По составу различают: портландцемент без добавок; портландцемент с минеральными добавками; шлакопортландцемент и другие. Кроме обычного портландцемента, выпускаются его разновидности, отличающиеся составом, свойствами и областями применения: быстротвердеющий, пластифицированный, гидрофобный, сульфатостойкий, белый портландцемент – для производства асбестоцементных изделий.

Готовой продукцией производства является цемент общестроительного назначения на основе портландцементного клинкера.

Цемент производится в соответствии с требованиями ГОСТ 31108.

Цемент – порошкообразный строительный вяжущий материал, который обладает гидравлическими свойствами, состоит из клинкера и гипса или его производных и, при необходимости, добавок. При взаимодействии с водой или другими жидкостями цемент образует пластичную массу (цементное тесто), которая, затвердевая, превращается в прочный и долговечный цементный камень.

Цвет цемента – серый, но в зависимости от применяемого сырья, может иметь различные оттенки: от серо – зеленого до серо – бурого.

Истинная плотность цемента 3000 – 3200 кг/м3. Насыпная плотность цемента 1000 – 1300 кг/м3.

По вещественному составу цемент подразделяют на следующие виды:

— портландцемент (без минеральных добавок);

— портландцемент с добавками (с активными минеральными добавками не

более 20 %);

— шлакопортландцемент (с добавками гранулированного шлака более 20 %).

По прочности при сжатии в 28-суточном возрасте цемент подразделяют

на марки:

— портландцемент – 400, 500, 550 и 600;

— шлакопортландцемент – 300, 400 и 500;

— портландцемент быстротвердеющий – 400 и 500;

— шлакопортландцемент быстротвердеющий – 400.

При производстве цементов применяют:

— клинкер, по химическому составу соответствующий технологическому регламенту. Массовая доля оксида магния (MgО) в клинкере не должна быть более 5 %;

— гипсовый камень по ГОСТ 4013 или другой действующей документации. Допускается применение фосфогипса, борогипса, фторогипса по соответствующей нормативно-технической документации;

— гранулированные доменные или электротермофосфорные шлаки по ГОСТ 3476 и другие активные минеральные добавки по соответствующей нормативно-технической документации;

— добавки, регулирующие основные свойства цемента, и технологические добавки по соответствующей нормативно–технической документации.

Марка цемента М 400 наиболее распространена в строительстве. Применение специальных добавок при его производстве повышают его водостойкость, морозостойкость, прочность и долговечность. Исходя из соотношения цены – качества, его стоимость можно считать оптимальной. Однако цена у различных производителей может различаться в зависимости от количества и качества добавок. Портландцемент марки М 400 широко применяется для изготовления железобетонных изделий и конструкций.

Раствор с применением цемента марки М 500 быстро застывает, что используется при проведении различных аварийных работ, так как уже с момента застывания проявляются его основные свойства. Используют его также там где к таким показателям, как морозостойкость, влагостойкость и прочность предъявляются особые требования, то есть для изготовления особо ответственных железобетонных конструкций. Его используют для изготовления сборного железобетона, балок и перекрытий. Есть два вида цемента марки М 500:

— портландцемент марки М 500 ДО, не имеющий примесей и добавок; применяется в промышленном строительстве где необходимо обеспечить повышенную морозостойкость, влагостойкость и прочность изделий;

— цемент марки М 500 Д 20 содержит 20% добавок, которые улучшают его антикоррозионные свойства.

Изделия и конструкции, изготовленные с использованием портландцемента, широко используют в надземных, подземных и подводных условиях. Его применяют для изготовления монолитного и сборного бетона и железобетона в жилищном, промышленном, гидротехническом, дорожном строительстве и т. д. На нем изготовляют тяжелые и легкие бетоны, ячеистые бетоны, строительные растворы высоких марок, теплоизоляционные материалы и т. д. Портландцемент не следует применять для конструкций, подвергающихся воздействию морской, минерализованной и даже пресной воды проточной или под сильным напором.

1.2 Способы производства портландцемента

Существует несколько способов производства портландцемента:

— сухой;

— мокрый;

— полусухой;

— комбинированный.

Выбор способа производства зависит от особенностей приготовления сырьевой смеси. Два основных способа производства портландцемента – мокрый и сухой; они различаются по характеру переработки сырьевых материалов, а так же по физическим свойствам сырьевой смеси, поступающей на обжиг.

Мокрый способ. При производстве портландцемента мокрым способом применяют следующую технологическую схему. Поступающий из карьера твердый известняк с размерами кусков до 1м подвергается двух- или трехстадийному дроблению в дробилках с доведением кусков до 8 – 10мм. Поступающую из карьера глину с размерами кусков до 500мм измельчают в дробилках до кусков размером 0 – 100 мм. Получаемый глиняный шлам с влажностью 60 – 70 % подают в сырьевую мельницу где он размалывается совместно с раздробленным известняком. Полученный шлам, влажность которого находится в пределах 32 – 40%, центробежными насосами транспортируется в шламовые бассейны, где он корректируется. Это необходимо для того, чтобы обеспечить постоянство заданного заводской лабораторией химического состава шлама. Откорректированный шлам поступает в сборные бассейны, где и хранится до подачи в печь для обжига. Обжиг шлама на клинкер осуществляется во вращающихся печах. Полученный клинкер охлаждается в холодильниках, и подается транспортерами в бункеры цементных мельниц для помола. Складируются гидравлические добавки и гипс, которые по мере надобности подаются в бункеры цементных мельниц для совместного помола с клинкером.

Полученный портландцемент транспортируется из мельниц пневматическим путем в силосы для хранения. После определения качества цемента часть его поступает в упаковочную машину. Здесь он автоматически насыпается в бумажные мешки, которые затем отгружаются с завода железнодорожным, автомобильным транспортом. Остальную часть цемента отправляют навалом в специальных железнодорожных вагонах или в контейнерах цементовозах.

Сухой способ. При производстве портландцемента сухим способом применят следующую технологическую схему. Поступающие из карьера известняк и глину с низкой влажностью после дробления направляются в сырьевую сепараторную мельницу для одновременного помола и сушки. Полученная сухая сырьевая смесь транспортируется пневматическими установками к смесительным силосам, в которых перемешиваются сжатым воздухом и корректируются. При использовании пластичного глинистого компонента сырьевая мука из силосов направляется в смесительные шнеки, где увлажняется 8 – 10% воды. Затем эта масса поступает на грануляторы, куда одновременно подается добавочная вода. Здесь происходит образование прочных гранул с влажностью 12 – 14%, поступающих затем в печь на обжиг. При непластичном глинистом компоненте сырьевая мука транспортируется в питательные дозаторы печи непосредственно из смесительных силосов.

Сырьевая смесь может обжигаться в коротких вращающихся печах с запечными установками различных конструкций или в длинных вращающихся печах. При обжиге в автоматических шахтных печах, на спекательных решетках и во вращающихся печах конвеерными кальцинаторами сырьевая смесь должна подаваться только в виде прочных гранул. Дальнейшие этапы технологической схемы такие же как и при получении цемента по мокрому способу.

При мокром способе легче получить однородную (гомогенизированную) сырьевую смесь. Поэтому при значительных колебаниях химического состава известнякового и глинистого компонента он чаще применяется. Этот способ используют и тогда, когда сырьевые материалы имеют высокую влажность, мягкую структуру и легко диспергируются водой. Наличие в глине посторонних примесей, для удаления которых необходимо отмучивание, также предопределяет выбор мокрого способа. Размол сырья в присутствии воды облегчается, и на измельчение расходуется меньше энергии. Недостаток мокрого способа – значительно больший расход топлива.

Сухой способ производства целесообразен при сырье с относительно меньшей влажностью и более однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля с малым содержанием летучих, сжигаемых в шахтных печах. Расход топлива при сухом способе во вращающихся печах гораздо меньше, чем при мокром. Поэтому доля сухого способа производства все возрастает и она должна в ближайшее время значительно увеличиться.

При изготовлении сырьевой смеси по любому способу необходимо стремится к наиболее тонкому помолу, теснейшему смещению сырьевых материалов и к возможно большей однородности сырьевой смеси. Все это гарантирует однородность выпускаемого продукта и является одним из необходимых условий нормальной эксплуатации завода. Резкие колебания химического состава сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца и возможно в более короткий срок.

Комбинированный способ. При комбинированном способе производства портландцемента сырьевая смесь в виде шлама, полученного по мокрому способу, выходит из сырьевой мельницы с влажностью 32 – 45 % транспортируется в вертикальные шламбассейны, где корректируется до получения требуемого химического состава. После этого шлам обезвоживают (фильтруют) в вакуум– или фильтр–прессах до влажности 16 – 20 %. Полученную сырьевую смесь смешивают с пылью для снижения влажности до 12 –14 %, а затем подвергают грануляции (формованию). Смесь в виде гранул обжигают во вращающихся печах. Дальнейшие операции производства портландцемента осуществляют в той же последовательности, что и при мокром способе производства.

Полусухой способ. Приготовление сырьевой муки в этом случае производится как и при сухом способе производства. Полученная мука проходит стадию грануляции в барабанных или тарельчатых грануляторах, и в виде гранул размером 10 – 20 мм и влажностью 11 – 16% поступает на обжиг.

Гранулированную сырьевую смесь обжигают в коротких вращающихся печах, оборудованных конвейерными кальцинаторами (эти установки для получения клинкера называют печами Леполь).

Гранулы сначала поступают на конвейерный кальцинатор – бесконечную, заключенную в неподвижный кожух колосниковую решетку, движущуюся со скоростью 25 – 50 м/ч. Выходящие из печи газы проходят через слой гранул, лежащий на решетке, и нагревают материал до температуры около 900°С, полностью высушивая его и частично на 20 – 30% декарбонизируя. Подготовленный таким образом материал поступает во вращающуюся печь, в которой завершается образование цементного клинкера.

Гранулированную или брикетированную сырьевую смесь можно обжигать в шахтных печах, которые представляют собой вертикальную шахту, футерованную внутри огнеупорным кирпичом. В этом случае гранулирование или брикетирование сырьевой смеси производится совместно с частицами угля, которые добавляют в муку при ее помоле (способ «черного брикета»).

Гранулы или брикеты поступают в шахтную печь сверху, нагреваются горячими дымовыми газами и за счет сгорания запрессованных в них частичек угля. Образовавшийся клинкер выгружается внизу шахты и направляется на склад.

Остальные операции производства портландцемента не отличаются от соответствующих стадий мокрого способа производства.

1.3 Требования к сырьевой смеси

Шихта – сырьевая смесь сметанообразной консистенции, которую получают в мельницах мокрого размола в результате измельчения мелющими телами твердых сырьевых компонентов с добавлением необходимого количества воды и используют далее для производства клинкера. Плотность шихты. в среднем, 1700 кг/м3.

Влажность шлама. Для оптимального процесса обжига портландцементного клинкера влажность шлама должна составлять 34% – 38%. Повышение влажности шлама ведет к перерасходу топлива, так как на подогрев и испарение влаги используется до 40% от общего потребления топлива. Пониженная влажность шлама затрудняет процесс обжига, процесс перемешивания и гомогенизации сырьевой смеси, что в свою очередь ведет перерасходу электроэнергии.

Тонкость помола сырьевых компонентов. Для нормального протекания химических реакций во время обжига портландцементного клинкера сырьевые компоненты должны измельчатся до определенной величины.

Таблица 1.1 — Тонкость помола сырьевых компонентов

Излишне тонкий помол ведет к перерасходу электроэнергии, повышенному износу оборудования, а также увеличению времени помола. Грубый помол сырьевых компонентов затрудняет процесс обжига и увеличивает расход топлива.

Физические основы приготовления сырьевой смеси. Основная задача комплекса клинкерного производства – это получение из сырьевых материалов клинкера заданного минералогического состава. Для этого необходимо, чтобы окислы сырьевых материалов – глины и известняка – наиболее полно прореагировали между собой и образовали клинкерные минералы. Качество и скорость этого процесса зависят от степени измельчения (дисперсности) исходных веществ в сырьевой смеси и ее однородности (гомогенности). Измельчают и перемешивают тонкоизмельченные материалы или в присутствии воды. При мокром способе подготовка и смешивание сырьевых материалов осуществляются в присутствии воды.

1.4 Теоретические основы процесса производства портландцемента

Портландцемент занимает первое место среди всех вяжущих веществ по масштабам производства и потребления. Портландцемент изготовляется из сравнительно доступного и дешевого сырья; изделия из него обладают высокой механической механической прочностью, полной воздухоустойчивостью, высокой морозостойкостью, быстро твердеют как на воздухе, так и под водой. Портландцемент представляет собой смеси минералов – трехкальцевого силиката 3CaO·SiO2, двухкальциевого силиката 2CaO·SiO2, трехкальциевого алюмината 3CaO·Al2O3, трехкальциевого алюмоферрита 3CaO·Al2O3·Fe2O3, свободных окисей CaO и магния MgO.

Технологическая схема и оборудование производства портландцемента являются типичными для технологии большинства вяжущих материалов. Портландцемент получают обжигом до спекания (максимальная температура обжига1400 – 1500°С) точно дозированной смеси глины и карбоната кальция с последующим тонким измельчением полученной спекшейся массы, называемой клинкером. Соотношение основных минералов, составляющих портландцементный клинкер, колеблется в следующих пределах (вес. %): 3CaO·SiO2 42 – 60; 2CaO·SiO2 15 – 35; 3CaO·Al2O3 5 – 14; 3CaO·Al2O3·Fe2O3 10 –16

Главной характеристикой минералогического состава клинкера портландцемента служит коэффициент насыщения КН кремнезема известью, выражающий отношение количества извести, оставшийся в клинкере после образования 2CaO·SiO2, 3CaO·Al2O3 и CaSO4, к количеству извести, необходимому для связывания кремнезема в виде 3CaO·SiO2. Пользуясь заданными модулями и КН, также данными химического анализа сырьевых материалов–известняка и глины, рассчитывают их весовое соотношение в шихте. Для портландцемента коэффициент насыщения состовляет 0,8 – 0,95. Чем меньше КН, тем больше содержание в клинкере 2СaO·SiO2 тем ниже активность цемента.

Производство портландцемента складывается из двух самостоятельных процессов: а) производство полуфабриката – клинкера, включающее подготовку сырьевой смеси и ее обжиг, и б) помол клинкера с добавками, складирование и упаковка портландцемента. Существует два способа подготовки сырьевой смеси – мокрый и сухой; в соответствии с этим различают мокрый и сухой способы производства портландцемента. Мокрый способ отличается подготовкой сырых материалов в присутствии воды, а по сухому способу материалы размалывают и перемешивают в сухом виде.

1.5 Факторы, влияющие на процесс клинкерообразования

Химический состав сырьевой смеси оказывает существенное влияние на скорость реакций, протекающих при обжиге портландцементного клинкера, и, следовательно, определяет длительность процесса клинкерообразования в целом.

Увеличение содержания в сырьевой смеси СаО, т. е. повышение значения приводит к повышению содержания в клинкере алита требует большей продолжительности или повышенной температуры обжига для получения продукта, не содержащего свободной СаО. Существует почти прямолинейная зависимость между КН и содержанием в клинкере свободной извести: с увеличением КН количество свободной извести возрастает.

Повышение содержания в сырьевой смеси SiO2, т. е. повышения значения силикатного модуля, сопровождается возрастанием в клинкере количества минералов–силикатов (C3S + C2S) и уменьшением минералов–плавней (C3A+ C4AF), что также затрудняет спекание сырьевой смеси. Это вызвано тем, что С3А и C4AF при высоких температурах плавятся и от их содержания в смеси зависит количество образующегося расплава. Увеличение же количества расплава в спекающемся материале расширяет сферу реакции образования C3S, чем и объясняется лучшая спекаемость сырьевых смесей с низкими значениями.

Однако чрезвычайно большое количество расплава приводит к образованию комьев и сваров, внутри которых материал не успевает прореагировать, в результате чего получается клинкер с высоким содержанием свободной СаО. Оптимальное количество расплава в обжигаемой портландцементной сырьевой смеси составляет 25 – 30%, при этом содержание минералов плавней рекомендуется изменять в пределах от 20 до 25%, а силикатный модуль п от 1,5 до 2,5.

При значениях глиноземистого модуля р до 1,4 – 1,8 СаО усваивается в смесях достаточно интенсивно. Дальнейшее увеличение этого модуля п затрудняет спекание за счет повышения вязкости клинкерного расплава и способствует появлению в клинкере свободной СаО. Так влияет глиноземистый модуль р на спекание смесей с различными значениями КН. Пониженное значение р благоприятно влияет на спекаемость сырьевых смесей с высоким силикатным модулем п, так как в этом случае образуется менее вязкий расплав, чем расплав с высоким содержанием Al2O3.

Тонкость измельчения сырьевой смеси – один из важнейших факторов, влияющих на скорость усвоения СаО при обжиге клинкера. При грубом помоле компонентов некоторая часть больших по размерам зерен не успевает полностью прореагировать в процессе обжига и остается в клинкере в свободном состоянии, что приводит к изменению минералогического состава клинкера и обычно ухудшает свойства полученного из него цемента.

Особое внимание необходимо уделять тонкости измельчения кварца, входящего в состав сырьевых материалов, и известняка, так как именно эти компоненты составляют основу грубых фракций сырьевых смесей. Остальные глинистые минералы являются высокодисперсными по своей природе и при размачивании распадаются на тонкодисперсные частички.

Известняк рекомендуется размалывать до размера частиц менее 100 мкм и получать смеси с различным зерновым составом, что способствует улучшению их спекаемости. Домалывание крупных фракций и получение смесей широкой гранулометрии достигается путем применения замкнутого цикла помола.

При обжиге смесей, приготовленных на основе глин, содержащих крупнокристаллический кварц или песок, повышенное количество расплава в значительной мере улучшает спекаемость, поэтому в таких смесях рекомендуется планировать повышенное содержание минералов – плавней, т. е. работать с возможно более низким силикатным модулем п.

Повышение температуры обжига способствует более интенсивному протеканию всех физико-химических превращений. Эта закономерность распространяется и на процесс обжига портландцементного клинкера: при максимальной температуре материала в печи 1450°С время жидкофазного спекания, т. е. продолжительность образования трехкальциевого силиката в зоне спекания вращающихся печей, составляет 25 – 30 мин и при повышении температуры необходимая длительность этого процесса существенно уменьшается. При температуре 1600°С реакция образования завершается за 5 – 10 мин, а при температурах 1900°С – даже за доли секунды. Однако значительное повышение температуры обжига во вращающихся печах сдерживается пока отсутствием требуемого качества огнеупоров для футеровки зоны спекания.

Рекомендуется увеличивать температуру обжига до 1480 – 1500°С сырьевых смесей с повышенными значениями КН и силикатного модуля п, а также смесей, содержащих грубодисперсные частицы. При высоком содержании минералов–плавней в смеси (низкое значение п) следует даже несколько снижать температуру обжига, чтобы предотвратить образование в обжигаемом материале большого количества расплава и, следовательно, сваров и комьев в печи.

1.6 Марки цемента и ГОСТы на готовую продукцию

1) цемент должен изготовляться в соответствии с требованиями ГОСТ по технологическим регламентам, утвержденным в установленном порядке.

2) по вещественному составу цемент подразделяют на следующие типы:

— портладцемент (без минеральных добавок);

— портладцемент с добавками (с активными минеральными добавками не более 20%);

— шлакопортландцемент (с добавками гранулированного шлака более 20%).

3) по прочности при сжатии в 28-суточном возрасте цемент подразделяют на марки:

— портландцемент – 400,500, 550 и 600;

— шлакопортландцемент – 300, 400 и 500;

— портландцемент быстротвердеющий – 400 и 500;

— шлакопортландцемент быстротвердеющий – 400.

4) условное обозначение цемента должно состоять из:

— наименования типа цемента – портландцемент, шлакопортландцемент. Допускается применять сокращенное обозначение наименования – соответственно ПЦ и ШПЦ;

— марки цемента – по п. 3;

— обозначения максимального содержания добавок в портландцементе по п. 6: Д0, Д5, Д20;

— обозначения быстротвердеющего цемента – Б;

— обозначения пластификации и гидрофобизации цемента – ПЛ, ГФ;

— обозначения цемента, полученного на основе клинкера нормированного состава – Н;

— обозначения настоящего стандарта.

Пример условного обозначения портландцемента марки 400, с добавками до 20%, быстротвердеющего, пластифицированного: Портладцемент 400-Д20-Б-ПЛ ГОСТ 10178-85.

Допускается обозначение (за исключением случаев поставки цемента на экспорт): ПЦ 400-Д20-Б-ПЛ Гост 10178-85.

5) при производстве цементов применяют:

— клинкер, по химическому составу соответствующий технологическому регламенту. Массовая доля оксида магния в клинкере не должна быть более 5%;

— гипсовый камень по ГОСТ-4013. Допускается применение фосфогипса, фторогипса по соответствующей нормативно-технической документации;

— гранулированные доменные или электротермофосфорные шлаки по ГОСТ-3476 и другие активные минеральные добавки по соответствующей нормативно-технической документации;

— добавки, регулирующие основные свойства цемента, и технологические добавки по соответствующей нормативно-технической документации.

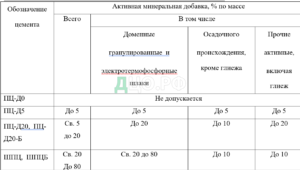

6) массовая доля в цементах активных минеральных добавок должна соответствовать значениям, указанным в таблице 2;

Допускается замена части минеральных добавок в цементах всех типов добавками, ускоряющими твердение или повышающими прочность цемента и не ухудшающими его строительно-технические свойства (кренты, сульфоалюминатные и сульфоферритные продукты, обожженные алуниты и каолины). Суммарная массовая доля этих добавок не должна быть более 5% массы цемента.

7) цемент должен показывать равномерность изменения объема при испытании образцов кипячением в воде, а при содержании МgО в клинкере более 5% – в автоклаве.

Таблица 1.2 — Массовая доля активных минеральных добавок

6) массовая доля в цементах активных минеральных добавок должна соответствовать значениям, указанным в таблице 2;

Допускается замена части минеральных добавок в цементах всех типов добавками, ускоряющими твердение или повышающими прочность цемента и не ухудшающими его строительно-технические свойства (кренты, сульфоалюминатные и сульфоферритные продукты, обожженные алуниты и каолины). Суммарная массовая доля этих добавок не должна быть более 5% массы цемента.

7) цемент должен показывать равномерность изменения объема при испытании образцов кипячением в воде, а при содержании МgО в клинкере более 5% – в автоклаве.

Таблица 1.2 — Массовая доля активных минеральных добавок

8) тонкость помола цемента должна быть такой, чтобы при просеивании пробы цемента сквозь сито с сеткой N 008 по ГОСТ-6613 проходило не менее 85% массы просеиваемой пробы;

9) массовая доля ангидрида серной кислоты SO3 в цементе должна соответствовать требованиям таблицы 3;

10) допускается введение в цемент при его помоле специальных пластифицирующих или гидрофобизирующих поверностно-активных добавок в количестве не более 0,3% массы цемента в пересчете на сухое вещество добавки.

Пластифицированный или гидрофобный цемент должен поставляться по согласованию изготовителя с потребителем.

Таблица 1.3 — Предел прочности цемента

Продолжение таблицы 1.3 — Предел прочности

Пластифицированный или гидрофобный цемент не должен поставляться потребителям, использующим суперпластификаторы при приготовлении бетонных смесей.

Таблица 1.4 — Массовая доля ангидрида серной кислоты

Подвижность цементно-песчаного раствора состава 1:3 из пластифицированных цементов всех типов должна быть такой, чтобы при водоцементном отношении, равном 0,4, расплыв стандартного конуса был не менее 135мм.

Гидрофобный цемент не должен впитывать в себя воду в течение 5 минут от момента нанесения капли воды на поверхность цемент

11) при производстве цемента для интенсификации процесса помола допускается введение технологических добавок, не ухудшающих качества цемента, в количестве не более 1%.

Эффективность применения технологических добавок, а также отсутствие отрицательного влияния их на свойства бетона должны быть подтверждены результатами испытаний цемента и бетона.;

12) для бетона дорожных и аэродромных покрытий, железобетонных напорных и безнапорных труб, железобетонных шпал, мостовых конструкций, стоек опор высоковольтных линий электропередач, контактной сети железнодорожного транспорта и освещения должен поставляться цемент, изготовляемый на основе клинкера нормированного состава с содержание трехкальциевого алюмината (С3А) в количестве не более 8% по массе.

Для этих изделий по согласованию с потребителем должен поставляться цемент одного из следующих типов:

— ПЦ 400-д)-Н,ПЦ 500-Д0-Н – для всех изделий;

— ПЦ 500-Д5-Н – для труб, шпал, опор, мостовых конструкций, независимо от вида добавки (для напорных труб должен поставляться цемент I и II группы по эффективности пропаривания согласно приложению А;

— ПЦ 400-Д20-Н, ПЦ 500-Д20-Н – для бетона дорожных и аэродомных покрытий при применении в качестве добавки гранулированного шлака в количестве не более 15%.

Начало схватывания портландцемента для бетона дорожных и аэродромных покрытий должно наступать не ранее 2ч, портландцемента для труб – не ранее 2 ч 15 минут от начала затворения цемента. По согласованию изготовителя с потребителем допускается иные сроки схватывания.

Удельная поверхность портландцемента с добавкой шлака для бетона дорожных и аэродромных покрытий должна быть не менее 280 м/ кг;

13) массовая доля щелочных оксидов (Na2O и K2O) в пересчете на Na2O (Na2O + 0,658) в цементах, предназначенных для изготовления массивных бетонных и железобетонных сооружений с использованием реакционно-способного заполнителя, устанавливается по согласованию с потребителем;

14) массовая доля щелочных оксидов в цементах, изготовляемых с использованием белитового (нефелинового) шлама, в пересчете на Na2О не должна быть более 1,20%;

16) изготовитель должен испытывать цемент на наличие признаков ложного схватывания по мере отгрузки, но не менее чем 20% отгруженных партий;

Вывод

В описательной части была изучена характеристика портландцемента: состав свойства и применение, а также способы его производства. Из всех изученных способов, самым распространенным является мокрый способ производства портландцемента. Портландцемент получают обжигом до спекания точно дозированной смеси глины и карбоната кальция с последующим тонким измельчением полученной спекшейся массы, называемой клинкером. Химический состав сырьевой смеси оказывает существенное влияние на скорость реакций, протекающих при обжиге портландцементного клинкера, и, следовательно, определяет длительность процесса клинкерообразования в целом. Также в описательной части рассмотрены существующие марки цементов и ГОСТы, предъявляемые к ним.

Глава 2. Расчетно-технологическая часть

2.1 Аппаратурно-технологическая схема получения портландцемента и ее описание

Рисунок 1- Схема технологического процесса

Процесс производства портландцемента осуществляется в три стадии:

— измельчение сырьевых компонентов с получением сырьевой смеси (шихты);

— обжиг шихты с получением клинкера;

— размол клинкера совместно с гипсом с получением цемента.

Измельчение сырьевых компонентов с получением сырьевой смеси (шихты). Сырьевые компоненты (известняк, шлам отвальный известковый, боксит, карбонат кальция) завозятся в сырьевой склад железнодорожным или автомобильным транспортом. Разгрузка производится на специально выделенных участках склада. Допускается смешение сырьевых компонентов непосредственно в складе перед подачей на решетки приемных бункеров для обеспечения их лучшей транспортировки по технологической схеме. На складе находятся три мостовых грейферных крана грузоподъемностью по 10 тонн каждый.

Согласно выполненному расчету, грейферами производится подача сырьевых компонентов на решетки приемных бункеров, откуда пластинчатым транспортером, сырье подается на дробление в роторную дробилку. В цехе две роторные дробилки производительностью до 125 т/час каждая. Дробилки работают автономно.

Раздробленный материал ленточным транспортером и реверсивным транспортером загружается в бункера мельниц. Равномерная подача сырья в мельницы обеспечивается тарельчатыми питателями, установленными под бункерами мельниц.

Размол сырья осуществляется в трех двухкамерных трубных мельницах МС 2.2х13м, которые могут работать одновременно или раздельно.

Измельчение сырья происходит в результате ударного действия мелющих тел на куски материала, а также за счет перекатывания, скольжения мелющих тел относительно друг друга и корпуса мельницы. В процессе измельчения по мере продвижения материала вдоль корпуса мельницы эффективность процесса измельчения частиц за счет удара мелющими телами снижается, при этом возрастает роль истирания. Поэтому в качестве мелющих тел в первых камерах мельниц используются шары стальные диаметром от 60 до 90мм, а во вторых камерах – цильпебсы, у которых истирающая поверхность выше в несколько раз, чем у шаров. Мельницы внутри футерованы бронеплитами. Камеры разделены межкамерной перегородкой, препятствующей перемешиванию мелющих тел из разных камер. Вдоль барабана мельницы материал продвигается в результате непрерывного подпора со стороны загрузки, производимого новыми порциями поступающего в мельницу материала.

Для достижения достаточной степени измельчения сырья должна быть соблюдена определенная степень загрузки камер мелющими телами. Степень заполнения мельницы мелющими телами характеризуется коэффициентом заполнения, представляющим собой отношение суммарного объема мелющих тел при свободной укладке к рабочему объему мельницы. Оптимальный коэффициент заполнения мельницы стальными шарами (Æ –70 – 80мм) составляет 31 – 33%, цильпебсами – 31 – 33%. Загрузка выше допустимого уровня может привести к превышению номинального тока на электродвигатели, а уменьшение загрузки ниже оптимальной приводит к ухудшению качества размола. Поэтому в отделении подготовки сырья ежегодно разрабатывается график загрузки мельниц мелющими телами, в соответствии с которым должна производиться периодическая дозагрузка мельниц через каждые 200 часов работы с учетом количества материала, измельченного после предыдущей дозагрузки мельницы, и установленного удельного расхода мелющих тел на тонну клинкера. Накопление в мельницах очень мелких шаров и цильпебсов и различной случайно попавшей металлической мелочи вызывает снижение производительности и увеличение удельного расхода энергии. Поэтому периодически, через 1800 – 2000 часов работы мельниц или во время их капремонта, следует производить полную перезагрузку мельниц с отбраковкой негодных к использованию мелющих тел.

Одновременно с сырьевыми компонентами в мельницы подается вода из системы оборотного водоснабжения в количестве, обеспечивающем влажность шихты в пределах 32,0 ± 1,0 %. Допускается содержание в воде осадка из радиальных отстойников. Для улучшения размола сырья (увеличения растекаемости шихты) в мельницы из бака с перемешивающим устройством по отдельному трубопроводу подается раствор лигносульфоната технического в количестве, обеспечивающем растекаемость (текучесть) шихты не ниже 72мм. (В среднем дозируется около 3кг раствора лигносульфоната на 1 м3 шихты).

От мельниц сырьевая шихта по технологическому каналу поступает в бак с перемешивающим устройством объемом 6м3, а затем – насосом ПБ –160/40 перекачивается в один из коррекционных бассейнов.

От степени измельчения сырьевых компонентов зависит дальнейшая реакционная способность шихты и, соответственно, качество получаемого клинкера.

Степень измельчения (тонкость помола) cырьевой смеси характеризуется остатком на сите № 008 (размер ячейки 0,08 мм) в процентах по массе. Этот показатель должен составлять не более 8 %.

В процессе замола сырьевых компонентов в какой-либо коррекционный бассейн, через каждые 2 часа производится отбор проб сырьевой смеси из технологического канала, и в пробе определяют: остаток на сите 008, влажность, удельный вес и текучесть. По результатам анализа обслуживающий персонал корректирует объем загружаемого в мельницы материала, количество воды и лигносульфоната натрия, поступающих в мельницы.

В цехе установлено восемь бассейнов объемом по 460м3 каждый из них: семь коррекционных бассейнов, а один бассейн используется для возврата излишков шихты из ковшевых дозаторов печей обжига. Для обеспечения хорошего перемешивания шихты заполненный объем каждого коррекционного бассейна не должен превышать 350м3. Сборный бассейн объемом 1000м3 (поз.13) служит для сбора и хранения откорректированной шихты и последующей её транспортировки на печи обжига. Для обеспечения стабильной работы печей обжига в сборном бассейне должен находиться определенный объем шихты. При снижении в сборном бассейне объема шихты до уровня, который зависит от количества работающих печей, должна производиться подкачка сырьевой смеси из коррекционного бассейна.

Во всех бассейнах перемешивание шихты осуществляется сжатым воздухом, подведенным по трубопроводу. Во избежание забивки трубопровода – на его конце устанавливается резиновый клапан (ниппель).

После заполнения коррекционного бассейна и перемешивания шихты в течение не менее одного часа – из бассейна отбирается проба, которая анализируется согласно схеме контроля на содержание: влаги, ППП, SiO2, CaO, Fe2O3, MgO, Al2O3, Na2O, K2O, Р2О5, SО3; в пробе производится определение: остатка на сите № 008, объемного веса и текучести.

Коммуникации трубопроводов и насосы под коррекционными бассейнами позволяют перекачивать сырьевую смесь из каждого бассейна в любой другой. При корректировке сырьевой смеси добиваются определенного соотношения в ней четырех основных окислов: SiO2, CaO, Fe2O3, Al2O3.

Корректировка шихты производится в одном из коррекционных бассейнов по результатам химического анализа путем смешения и усреднения расчетных объемов сырьевой смеси из разных бассейнов.

Сырьевая шихта, полностью отвечающая нормам технологического режима перекачивается в сборный бассейн (или в коррекционный бассейн, специально выделенный для подачи шихты на печи обжига).

Контроль качества сырьевой смеси, поступающей в печи обжига, осуществляется периодическим отбором пробы шихты из ковшового дозатора после каждой произведенной подкачки в сборный бассейн, но не менее 1 раза в смену, если подкачек не производилось.

Во время периодической чистки сборного бассейна от накопившихся осадков, подача откорректированного шлама на печи может производиться из специально выделенного коррекционного бассейна.

Обжиг шихты с получением клинкера. Обжиг сырьевой шихты и получение клинкера – наиболее важная стадия процесса производства цемента. Тонкоизмельченную и тщательно перемешанную сырьевую смесь соответствующего химического состава обжигают при температуре 1400 – 1500°С в печах обжига. Образующийся в результате обжига спекшийся камнеподобный продукт (клинкер) характеризуется сложным минералогическим составом и сложной микрокристаллической структурой. Качество клинкера и свойства цемента зависят от физических свойств и химического состава обжигаемой сырьевой смеси, вида и качества топлива, температуры и продолжительности обжига, а также от скорости охлаждения клинкера.

Обжиг сырьевой шихты осуществляется в трех барабанных вращающихся печах. Стальной корпус печи внутри футерован огнеупорными материалами. Размеры печей №№ 1 и 2: Æ 3,6х3,0х3,6х127,5 м; размеры печи №3: Æ 3,6х120,4 м. Проектная производительность каждой печи – 20 т/час клинкера.

В качестве топлива для обжига используется природный газ, который поступает от газо-распределительного устройства (ГРУ) по трубопроводу через гибкий переходник в корпус газовой горелки и, проходя через горелку, сгорает в печи. Газовый факел регулируется в печи с помощью изменения струи газа дросселирующим и завихряющим аппаратами горелки, положением горелки в печи. Смешение газа с воздухом происходит вне горелки. Для поддержания реакции горения топлива и регулировки формы факела используется первичный воздух, подаваемый вентиляторами ВВД – 12,5. Горелка имеет крепеж, позволяющий оперативно передвигать ее в горизонтальном положении вдоль оси печи, а также изменять положение в сечении печи вверх-вниз и вправо-влево.

Процессом горения топлива управляют с помощью измерительных приборов. По газоанализатору контролируют полноту сгорания топлива, при необходимости изменяют соотношение газа и воздуха. Процесс должен проводиться в окислительной среде. Содержание в отходящих газах углекислого газа (СО2) должно находиться в пределах от 17 до 25%, содержание кислорода – от 1,0 до 2,0%. Отходящие газы после печи проходят через систему очистки от пыли в электрофильтре.

Печь установлена с уклоном 3,5° на роликовые опоры; частота вращения составляет 1,2 – 1,8 оборота в минуту. Частоту вращения печи №3 можно изменять.

Поступившая из сборного бассейна в ковшовый дозатор сырьевая шихта через шламовую трубу самотеком направляется в верхнюю загрузочную часть («холодный» конец) печи. Ковшовый дозатор оборудован электродвигателем постоянного тока, число оборотов которого регулируется с пульта управления и регистрируется счетчиком. Ковши вращаются в резервуаре с постоянным уровнем шихты, поддерживаемым сливной трубой. Периодический контроль питания печи шихтой производится путем определения времени наполнения измерительного бачка известной емкости, установленного рядом с питателем.

В результате вращения барабана, обжигаемый материал перемещается к нижней разгрузочной части («горячему» концу) печи. Топливо подается в барабан и сгорает со стороны «горячего» конца печи. Образующиеся при этом раскаленные дымовые газы продвигаются навстречу обжигаемому материалу и нагревают его до 1400 – 1450оС, а сами охлаждаются. В печи обжига имеется цепная завеса, служащая теплообменником. Обожженный материал в виде клинкера выходит из барабана с температурой от 1000 до 1100оС и поступает в рекуператорные холодильники, где охлаждается движущимся навстречу ему холодным воздухом до температуры 180 – 280°С. Рекуператорный холодильник состоит из 11 сварных металлических цилиндров, закрепленных по наружной поверхности горячего конца печи. Рекуператоры соединены с внутренней полостью печи течками. Поступающий через эти течки в рекуператоры клинкер выходит из них через открытые торцы. Рекуператоры внутри имеют подъемные устройства в виде пересыпных полок, с помощью которых материал, находящийся внутри холодильника, перемешивается, пересыпается, тем самым улучшается теплообмен, увеличивается время нахождения клинкера в холодильнике, и достигается более глубокое охлаждение материала.

В шихте при нагревании происходят физико-механические процессы: удаление влаги, декарбонизация известняка, химические реакции, как в твердом, так и в жидком состоянии, а также спекание.

Условно различают шесть температурных зон в печи обжига. Между зонами нет строгих границ, так как трудно установить температуру газа, материала и поверхности футеровки в отдельных зонах; протекающие реакции также частично перекрываются или идут параллельно.

По характеру процессов температурные зоны в печи называют:

I – зона испарения (сушка шихты) – температура до 200оС;

II – зона подогрева – температура в диапазоне 200 – 800оС;

III – зона декарбонизации (кальцинирования) – температура в диапазоне 800 – 1000оС;

IV – зона экзотермических реакций – температура в диапазоне 1000– 1300оС;

V – зона спекания – температура в диапазоне 1300 – 1450оС;

VI – зона охлаждения – температура в диапазоне 1300 – 1000оС.

При нагревании шихта сначала несколько разжижается и становится более подвижной, затем вязкость увеличивается и происходит ее комкование, при дальнейшем нагревании комья распадаются на значительно более мелкие гранулы.

В зоне испарения I, находящейся в «холодной» части печи, поступающая сырьевая смесь подвергается действию нагретых до высокой температуры отходящих дымовых газов. В результате шихта нагревается, и из нее испаряется влага. Температура отходящих дымовых газов при этом снижается примерно с 800 – 1000 до 180 – 300оС.

Для утилизации теплоты отходящих газов и повышения степени теплообмена между материалом и горячими газами в зоне сушки размещено теплообменное устройство – цепная завеса, состоящая из цепей, подвешенных определенным способом.

Цепная завеса не только выполняет функцию теплообменника, значительно увеличивая поверхность теплопередачи в зоне сушки, но и оказывает влияние на образование и улавливание пыли.

В зоне подогрева II, высушенный материал, продвигаясь вдоль печи, подвергается воздействию более горячих газов и нагревается приблизительно до 600оС. В этой зоне наряду с подогревом, выгорают органические примеси, и теряется вода, содержащаяся в минералах глинистого компонента. Потеря химически связанной воды (дегидратация) приводит к тому, что глинистый компонент теряет связующие свойства. При этом происходит частичное или полное разложение глинистых минералов на свободные оксиды: SiO2 и Al2O3 , а также декарбонизация углекислого магния.

MgCO3→MgO + CO2.

В зоне декарбонизации III протекает процесс разложения карбоната кальция. Декарбонизация СаСО3 требует значительных затрат теплоты, поэтому подводимая теплота расходуется на протекание реакции, а не на нагревание материала, что и обуславливает медленный рост температуры сырьевой смеси в этой зоне.

CaCO3→CaO + CO2.

Одновременно с диссоциацией карбонатов идут твердофазные реакции между основным оксидом СаО и кислотными оксидами SiO2, Fe2O3, Al2O3.

В зоне экзотермических реакций IV, взаимодействие между основным и кислотными оксидами продвигающегося материала протекает с большой скоростью вследствие более высокой температуры. Эти твердофазовые реакции осуществляются с выделением теплоты (экзотермические реакции). При температуре 1200оС и выше – происходит насыщение образовавшихся ранее низкоосновных соединений до соответствующих клинкерных минералов. Все клинкерные минералы, кроме алита, образуются в результате твердофазовых взаимодействий. Однокальциевый силикат превращается в двухкальциевый силикат, 2СаО × SiO2 (С2S), однокальциевый алюминат – в трехкальциевый алюминат, 3СаО × Al2O3 (С3А), оксид железа – в 4СаО × Al2O3 × Fe2O3 (С4АF) или 2СаО× Fe2O3 (С2 F).

В результате бурного протекания этих реакций, сопровождающихся выделением большого количества теплоты, температура материала повышается на 200 – 250оС. При температуре 1300оС твердофазовые процессы образования минералов заканчиваются, и материал к этому моменту состоит из образовавшихся соединений С2S , С3А, С4АF, С2F, СаО, МgО и некоторых других соединений.

В зоне спекания V, материал частично плавится, т.е. спекается. Этот процесс начинается при температуре 1300оС, продолжается при дальнейшем повышении до 1400 – 1450оС и последующем охлаждении до 1300оС. После расплавления в зоне спекания части материала, и образования жидкой фазы, в твердом состоянии остаются главным образом только двухкальциевый силикат С2S (белит), который частично также растворяется в жидкой фазе. Соединяясь в расплавленном состоянии с оксидом кальция, С2S образует трехкальциевый силикат – С3S (алит). С3S менее растворим в расплаве, чем С2S, и, поэтому выкристаллизовывается из жидкой фазы. При этом количества СаО и С2S в расплаве уменьшаются, и в нем растворяются новые порции этих соединений, которые опять вступают в реакцию и т.д.

Образование алита в условиях обжига завершается за 25 – 30 минут. За это время почти весь свободный оксид кальция успевает раствориться в расплаве и принять участие в реакции образования трехкальциевого силиката, но часть двухкальциевого силиката остается непрореагировавшей.

Трехкальциевый силикат, 3СаО × SiO2, алит – главная составная часть портландцементного клинкера. Желательно, чтобы алит был представлен в клинкере в виде хорошо оформленных некрупных кристаллов. Это достигается при сравнительно быстром обжиге и быстром охлаждении клинкера. Из зоны спекания клинкер поступает в зону охлаждения печи.

В зоне охлаждения VI температура клинкера падает c 1300 до 1000 – 1100оС, в результате чего расплав кристаллизуется, и из него выделяются минералы: С3S, С2S , С3А, С4АF, МgО, а часть жидкой фазы затвердевает в виде стекла. Далее материал поступает в рекуператорные холодильники, где он охлаждается до 180 – 280оС.

Процесс охлаждения влияет на качество клинкера: при быстром охлаждении образуется мелкокристаллическая структура, которая способствует получению клинкера более высокой механической прочности.

К основным клинкерным фазам относятся: алит – С3S, белит – С2S и заполняющее пространство между ними промежуточное вещество. В составе алита имеются включения небольшого количества оксидов магния, алюминия, железа, щелочей и некоторых других соединений. Белит состоит в основном, из бета – модификации С2S и небольшого количества других модификаций С2S, оксидов магния, алюминия, железа, щелочей и некоторых других соединений. В промежуточное вещество входят минералы – алюминаты и алюмоферриты кальция, оставшиеся свободными СаО и МgО. В составе алюминатов и алюмоферритов кальция в твердом растворе могут находиться включения небольшого количества оксида магния, щелочей и некоторых других соединений. Содержание свободной окиси кальция в клинкере не должно быть больше 1%.

После охлаждения в рекуператорных холодильниках клинкер ковшовым конвейером СМЦ-611 Б отправляется на склад.

Печные газы, состоящие из продуктов горения топлива, углекислого газа, паров воды и технологической пыли – подвергаются очистке в электрофильтре .

Наибольшее количество пыли выделяется из зон подсушки, кальцинирования и экзотермических реакций. Пыль в печи образуется в результате разрушения материала цепями, раздавливания гранул вышележащими слоями материала и истиранием их о футеровку.

Уловленная пыль представляет собой высокодисперсный порошок, в состав которого входят неразложившийся карбонат кальция, глинистые частицы, свободная окись кальция, щелочи, серный ангидрид, клинкерные минералы.

Электрофильтры типа ЭГА 1-30-7,5-4-4 и ЭГВМ 1-30-7,5-4-4 относятся к пластинчатым аппаратам с горизонтальным направлением газового потока, имеющим 4 электрических поля, расположенных по ходу газа, с количеством газовых проходов –30, высотой электродов 7,5м.

Для равномерного распределения газов по сечению электрофильтра на входе установлены газораспределительные решетки.

Основные элементы электрофильтра – коронирующие и осадительные электроды.

Для подключения высокого напряжения к коронирующим электродам у каждого поля электрофильтра имеется система токопровода, состоящая из проводника, защитных коробок и изолятора. Подвод высокого напряжения осуществляется с применением высоковольтного кабеля.

Внутри электрофильтра для осмотра и обслуживания оборудования имеются площадки.

При прохождении через электрофильтр частиц пыли, содержащихся в очищаемых газах во взвешенном состоянии, они заряжаются движущимися ионами и под действием электрического поля движутся к электродам. При достижении электродов, частицы пыли удерживаются на них, как силами адгезии, так и электрическими силами (до тех пор, пока частица не отдаст заряд и не разрядится). Основная масса взвешенных частиц осаждается на осадительных электродах. Для удаления пыли с электродов применяются механизмы встряхивания. Сброшенная с электродов пыль ссыпается в бункеры, находящиеся под каждым полем, а также под форкамерой, расположенной перед входом в первое поле электрофильтра. Из бункеров пыль подается на шнеки, при помощи которых она направляется на элеватор и в сборный бункер пыли, откуда пневмовинтовыми насосами подается обратно в печь. Возможна подача пыли на печь пневмовинтовым насосом, расположенным под сборным шнеком.

Часть уловленной пыли пневмотранспортом подается в «холодный» конец печи за цепную завесу, остальное количество пневмовинтовым насосом подается в печь с «горячего» конца. В зависимости от того, какие пневмовинтовые насосы включены, возможно различное распределение пыли, возвращаемой в «холодный» и «горячий» конец печи.

Для устойчивой работы электрофильтра необходимо, чтобы температура входящих в электрофильтр газов была не менее 180 и не более 300оС.

Степень очистки газов электрофильтрами составляет 99,78 %.

Очищенные газы дымососом Д – 21,5 через железобетонную трубу высотой 80 м выбрасываются в атмосферу.

Размол клинкера совместно с гипсом с получением цемента. Тонкий размол клинкера с добавками является важным заключительным процессом получения портландцемента, во многом определяющим его качество.

При производстве цемента помол ведется в шаровых трубных двухкамерных мельницах, в камеры которых загружены мелющие тела, а внутренняя поверхность футерована бронеплитами.

Процесс тонкого измельчения можно разбить на 3 этапа. На 1 этапе сопротивляемость размолу невелика и зависит в основном от пористости гранул. Разрушение частиц происходит по границам фаз, и удельная поверхность растет пропорционально расходу электроэнергии. На II этапе сопротивляемость возрастает. Здесь она зависит от микроструктуры и фазового состава клинкера, на этом этапе происходит измельчение отдельных кристаллов. Рост удельной поверхности замедляется. Этап III характеризуется экспоненциальным ростом сопротивления размолу из-за агрегирования частичек и налипания их на рабочие поверхности мелющих тел и бронефутеровки. Минералогический состав клинкера оказывает существенное влияние на его размолоспособность. С увеличением в клинкере количества белита и алюмоферрита сопротивляемость размолу увеличивается. Возрастает сопротивляемость размолу также в клинкерах с повышенным содержанием МqО, FеО и щелочей.

Для достижения достаточной степени измельчения материалов, поступающих в мельницу, должна быть соблюдена определенная степень загрузки камер мелющими телами. Оптимальный коэффициент заполнения камер мельниц:

— первой камеры: стальными шарами Æ 60 – 90 мм составляет 31 – 33 %;

— второй камеры: роликами, или цильпебсом, или шарами Æ 20 –40 мм – 31 – 33 %.

Загрузка выше допустимого уровня может привести к превышению номинального тока на электродвигатели, а уменьшение загрузки ниже оптимальной приводит к ухудшению качества размола. Поэтому в отделении помола цемента, ежегодно разрабатывается график загрузки мельниц мелющими телами, в соответствии с которым должна производиться периодическая дозагрузка мельниц через каждые 200 часов работы с учетом количества материала, измельченного после предыдущей дозагрузки мельницы, и установленного удельного расхода мелющих тел на тонну клинкера. Накопление в мельницах очень мелких шаров и цильпебсов и различной случайно попавшей металлической мелочи вызывает снижение производительности и увеличение удельного расхода энергии. Поэтому периодически, через 1800 – 2000 часов работы мельниц или во время их капремонта, следует производить полную перезагрузку мельниц с отбраковкой негодных к использованию мелющих тел.

Находящиеся на складе: клинкер, гипс и, при необходимости, активная минеральная добавка, доменный шлак – двумя грейферными кранами загружаются в бункера участка помола клинкера. Из бункеров сырьевые компоненты питателями подаются в мельницы размола.

В отделении помола цемента имеются три мельницы сухого размола МЦ 2.6х13м.

Мельница состоит из 2-х камер, разделенных межкамерной перегородкой, каждая камера внутри футерована бронеплитами и загружается мелющими телами: шарами или цильпебсами.

Мельницы могут работать в двух режимах – в «открытом» цикле и в «замкнутом» цикле помола. В «открытом» цикле, измельченный в мельнице материал при помощи пневмовинтовых насосов закачивается в один из силосов. В «замкнутом» цикле, измельченный в мельнице материал через циклоны – разгрузители поступает на классификацию в сепаратор, в котором происходит отделение готового продукта – цемента, от крупной фракции – крупки.

В схему работы сепаратора включены: дымосос ДН-17, двухкамерный пневматический насос, 6 циклонов.

Загрузка материала в сепаратор производится сверху.

При работе сепаратора продукт, попадая на диски ротора, сбрасывается с него за счет центробежных сил и движется к стенкам корпуса. Воздушный поток, создаваемый вентилятором, проходя через слой материала, захватывает мелкие фракции (готовый продукт) и уносит их в циклоны, где они осаждаются. Очищенный в циклонах воздух возвращается по воздуховодам в вентилятор и вновь направляется в сепаратор. Крупные частицы материала (крупка) достигают стенок корпуса и падают вниз к разгрузочной течке. Привод сепаратора регулируемый, что позволяет в сочетании с регулированием расхода воздуха на вентиляторе получать готовый продукт заданной тонины помола с настройкой без остановки сепаратора.

Осажденная в циклонах мелкая фракция – товарная продукция, поступает в двухкамерный пневматический насос.

Отделенная крупная фракция – крупка, при помощи конвейера скребкового и конвейера винтового возвращается на мельницы на повторный размол.

Запыленный воздух от мельниц и от сепаратора поступает в электрофильтр ЭГА1-10-6-4-3 на очистку. Очищенный воздух дымососом ДН-12,5У через трубу выбрасывается в атмосферу.

Степень очистки газов электрофильтром составляет 99,9 %.

Осевшая пыль, цемент тонкой фракции, пневмовинтовым насосом перекачивается в одну из камер двухкамерного пневматического насоса.

Двухкамерным пневматическим насосом цемент перекачивается в силосы.

Склад цемента оборудован 8 силосами, емкостью по 2000 т каждый.

Склад оснащен весами: для взвешивания автомобильных цистерн и для взвешивания железнодорожных цистерн.

Цемент из силосов через разгрузочное устройство при помощи сжатого воздуха закачивается в цистерны или цементовозы. Запыленный воздух пылевым вентилятором нагнетается в рукавный фильтр и, очищенный – выбрасывается в атмосферу. Возможна затарка цемента в мешки через бункер цемента при помощи затарочного устройства.