Расчет числа технических воздействий

Для расчета числа технических воздействий на автомобиль и парк опре-деляют годовой пробег одного автомобиля:

Lг = ДРГ*lсс*aт ,км [1,cтр 68] (11)

Lг = ДРГ*lсс*aт = 365*248*0,9 = 81468 км

где Lг – годовой пробег одного автомобиля , км; ДРГ – число дней работы АТП в год; lсс – среднесуточный пробег одного автомобиля, км; aт – плановый коэффициент технической готовности.

Число технических воздействий определяют по группам автомобилей, имеющим одинаковую периодичность обслуживания.

Число автомобилей, диагностируемых в процессе текущего ремонта со-гласно [1], принимают равным 10 % от программы ТО-1 за год. Таким образом, количество Д-1 на один автомобиль в год:

NД1 = 1,1N1 + N2,[1,cтр 68](15)

NД1 = 1,1N1 + N2 = 1,1 *17 +6 ≈ 24,7 = 25

где NД1 – количество Д-1 на один автомобиль в год с учетом числа технических воз-действий (ТО-1 и ТО-2).

Число автомобилей, диагностируемых при текущем ремонте, принимают равным 20 % от годовой программы ТО-2.

Таким образом, количество Д-2 на один автомобиль в год:

NД2 = 1,2N2 [1,cтр 68](16)

NД2 = 1,2N2 = 1,2* 6 ≈ 7,2 = 7

где NД2 – количество Д-2 на один автомобиль в год с учетом числа технических воз-действий (ТО-2).

Коэффициент выпуска, определяющий долю календарного времени, в течение которого автомобиль (или парк автомобилей) осуществляет транспортную работу на линии:

a в = a т +(1-ДН/Дрг) [1,cтр 69] (18)

a в = a т +(1-ДН/Дрг) = 0,9 +( 1 – 0/365 ) = 0,9

где a в – коэффициент выпуска автомобиля на линию; a т – плановый коэффициент технической готовности автомобиля (по заданию); Дн – число дней в году, в течение которых исправный автомобиль не используется в транспортной работе по организационным причинам(выходные и праздничные дни, отсутствие работы, персонала, стихийные бедствия), дни;

Дн = Дк – Дрг, [1,cтр 69] (19)

Дн = Дк – Дрг = 365 – 251 = 114 дней

где Дрг – число дней работы АТП в году, дней; Дк – число календарных дней в году (Дк = 365 дней).

Расчет числа технических воздействий на парк автомобилей за год

Число ТО-1, проводимых автотранспортным предприятием за год:

N1г = АС×N1 [1,cтр 69] (20)

N1г = АС×N1 = 232 * 17 = 3944

где N1г – число ТО-1 на парк автомобилей в год; АС – списочное число автомобилей на АТП.

Число ТО-2, проводимых автотранспортным предприятием за год:

N г2 = АС×N2 [1,cтр 69](21)

N г2 = АС×N2 = 232 * 6 = 1392

где N г2 – число ТО-2 на парк автомобилей в год.

Число операций ежедневного технического обслуживания, проводимых автотранспортным предприятием за год:

N гео = АС×Nео [1,cтр 69] (22)

N гео = АС×Nео = 232 * 329 = 76328

где N гео – число операций ежедневного технического обслуживания на парк автомобилей в год

Количество Д-1, проводимых автотранспортным предприятием за год:

N гД1= АС×NД1 [1,cтр 69] (23)

N гД1= АС×NД1 = 232 *25 = 5800

где N гД1 – количество Д-1 на парк автомобилей в год.

Количество Д-2 в автотранспортном предприятии за год:

N гД2 = АС×NД2 [1,cтр 70] (24)

N гД2 = АС×NД2 = 232 * 7 = 1624

где N гД2 – количество Д-2 на парк автомобилей в год.

Расчет годового объема работ ЕО, ТО, ТР и диагностики

Трудоемкость ежедневного технического обслуживания, чел.-ч:

tЕО = t нео ×k2×k5, чел.час [1,cтр 70](28)

tЕО = t нео ×k2×k5= 0,7 * 1,0*0,95 = 0,67 чел.час

где tЕО – скорректированная трудоемкость ежедневного технического обслуживания, чел.-ч; t нео – нормативная трудоемкость ежедневного технического обслуживания, чел.-ч (табл. 10 приложения 2).

Трудоемкость ТО-1, чел.-ч:

t1 = t1н ×k2×k5 ,чел.час [1,cтр 70](29)

t1 = t1н ×k2×k5 = 5,5 * 1,0*0,95 = 5,23 чел.час

где t1 – скорректированная трудоемкость ТО-1, чел.-ч; t 1н – нормативная трудоемкость ТО-1, чел.-ч.

Трудоемкость ТО-2, чел.-ч:

t2 = t н2 ×k2×k5, чел.час [1,cтр 70](30)

t2 = t н2 ×k2×k5 = 18 *1,0*0,95 = 17,1 чел.час

где t1 – скорректированная трудоемкость ТО-2, чел.-ч; t н2 – нормативная трудоемкость ТО-2, чел.-ч

Трудоемкость текущего ремонта, чел.час:

tТР = t нтр ×k1×k2×k3×k4×k5, чел.час [1,cтр 70] (31)

tТР = t нтр ×k1×k2×k3×k4×k5 = 5,3* 0,9*1,0*1,0*0,5*0,95 = 2,28 чел.час

где tТР – скорректированная удельная трудоемкость текущего ремонта, чел.-ч/1000 км пробега; t нтр – нормативная удельная трудоемкость текущего ремонта, чел.-ч/1000 км пробега.

Годовой объем работ ежедневного технического обслуживания, чел.-ч:

T еог = N еог *tео, чел.час [1,cтр 71] (32)

T еог = N еог *tео = 329*0,67=220,43 чел.час

число ЕО на парк автомобилей в год; tео – скорректированная трудоемкость ежедневного технического обслуживания, чел.-ч.

Годовой объем работ по ТО-1, чел.-ч:

T1г = N 1г ×t1, чел.час[1,cтр 71](33)

T1г = N 1г ×t1=3944*5,23 = 20 627.12 чел.час

где Т г1 – объем работ ТО-2 в год, чел.-ч; N г1 – число ТО-2 на парк автомобилей в год;t2 – скорректированная трудоемкость ТО-1, чел.-ч.

Годовой объем работ по ТО-2, чел.-ч:

Т г2 = N г2 ×t2, чел.час[1,cтр 71](34)

Т г2 = N г2 ×t2 = 1392 * 17,1 = 23803,чел.час

где Т г2 – объем работ ТО-2 в год, чел.-ч; N г2 – число ТО-2 на парк автомобилей в год;t2 – скорректированная трудоемкость ТО-2, чел.-ч.

Годовой объем работ по текущему ремонту, чел.-ч:

T гтр = (tТР×L пг )/1 000, чел.час[1,cтр 71](35)

T гтр = (tТР×L пг )/1 000 = (2,28*18900576)/1000 = 43093,32 чел.час

где T гтр – объем работ ТР в год, чел.-ч; tТР – скорректированная удельная трудоемкость одного ТР на 1 000 км пробега, чел.-ч/1 000 км; L пг – годовой пробег парка автомобилей, км;

Годовой объем постовых работ, чел.ч:

L пг = Lг×АС, км[1,cтр 71] (36)

L пг = Lг×АС = 81468 * 232 = 18900576 км

где Lг – годовой пробег одного автомобиля, км; АС – списочное число автомобилей на автотранспортном предприятии (по заданию).

Годовой объем постовых работ по текущему ремонту, чел.-ч:

T птр = kп×T гтр , чел.час[1,cтр 71](37)

T птр = kп×T гтр = 0,40 * 43093,32 = 17237,33 чел.час

где kп – доля постовых работ в годовом объеме работ по текущему ремонту (kп =0,40).

Годовой объем работ на производственных участках текущего ремонта, чел.-ч:

T тру = kу×T гтр , чел.час[1,cтр 71] (38)

T тру = kу×T гтр = 0,6 * 43093,32 = 25856 чел.час

где kу – доля работ на производственных ремонтных участках в годовом объеме работ по текущему ремонту (kу = 0,6).

Работы по диагностированию являются неотъемлемой частью работ по техническому обслуживанию. Поэтому годовой объем работ Д-1 составляет 10…12 % годового объема работ ТО-1, а годовой объем работ Д-2 составляет сумму, состоящую из 10 % годового объема работ по ТО-2 и 12 % годового объема по текущему ремонту.

Суммарный объем работ по ТО и ремонту на автотранспортном предприятии в год:

TТО-ТР = T гео + T1г + T г2 + T гтр [1,cтр 71] (39)

TТО-ТР = T гео + T1г + T г2 + T гтр = 220,43 + 20 627,12+23803 + 25856 = 70506,55 чел.час

2.3 Расчёт числа рабочих мест и штатной численности ремонтно-обслуживающего персонала

Число рабочих мест

Рт= Тагр/Фт ,чел. [1,cтр 72] (40)

Рт= Тагр/Фт = 2961,28/1973 = 2 чел

где РТ – число рабочих мест, ед.; ТI – объем работ на заданном для проектирования подразделении автотранспортного предприятия (зона, участок, отделение или цех), чел.-час; ФТ– фонд рабочего времени рабочего места, чел.-ч.

Годовой фонд времени рабочего места ФТ (в часах) для 40-часовой рабочей недели приведен в табл. 12.Приложения 2 или утвержденный табель-календарь на 2017г.

Если в соответствии с заданием на дипломное проектирование необходимо спроектировать участок, отделение или цех текущего ремонта, то для расчета численности ремонтно-обслуживающего персонала необходимо применить следующее соотношение:

ТI = аI×T тру [1,cтр 72] (41)

ТI = аI×T тру= 0,07 * 42303,93 = 2961,28

где T тру – общий объем работ по текущему ремонту, осуществляемый на участках, в

отделениях или цехах текущего ремонта (60 % от общего объема ТР); аI – доля работ по текущему ремонту на заданном участке.

Численность рабочих по штатному расписанию:

Рш = Рт/hШ, чел.[1,cтр 72] (42)

Рш = Рт/hШ, = 2/0,89 = 2,25 чел

где hШ – коэффициент штатности, равный 0,89

2.4 Расчёт рабочих постов и поточных линий

Фонд рабочего времени рабочего поста определяется из соотношения:

ФП = ДРГ×С×tСМ×h [1,cтр 73-74] (44)

ФП = ДРГ×С×tСМ×h = 251*2*8*0,92 = 3694,72

где С – количество рабочих смен; ТСМ – продолжительность рабочей смены, ч; h – коэффициент использования рабочего времени поста.

2.5 Подбор технологического оборудования, организационной и технологической оснастки. Расчет производственной площади

Расчет площадей производственных участков текущего ремонта (FУ)

Для расчета площади производственных участков текущего ремонта (аг-регатного, слесарно-механического, ремонта приборов системы питания, элек-тротехнического, аккумуляторного, шиномонтажного и шиноремонтного, мед-ницкого, арматурного), на которые не устанавливается обслуживаемый или ре-монтируемый автомобиль, рассчитывают по площади, занимаемой необходимым технологическим оборудованием (табл. 19 приложения 2) и организационной оснасткой (табл. 21 приложения2).

Площадь участка:

FУ = (fОБ + fОСН+)×К ОБП , м2 [1,cтр 75](46)

FУ = (fОБ + fОСН+ fА)×К ОБП = (54,76+3,36+17,17)*3,5= 262,26

где fОБ – суммарная площадь технологического оборудования в плане, м2; fОСН – суммарная площадь организационной оснастки в плане, м2; К ОБП – коэффициент плотности расстановки оборудования и оргоснастки.

Обоснование технологической планировки производственной зоны ЕО,ТО,ТР или производственного участка текущего ремонта.

Для зон ЕО, ТО и ТР наиболее распространенными вариантами сети колонн сборных железобетонных конструкций одноэтажных производственных зданий автотранспортного предприятия являются следующие: 18´6, 18´12, 24´6 и 24´12 м

Моя площадь участка равна 262,26 , целесообразно выбрать участок 24*12 м,по СНиП(Строительных норм и правил).

| Ведомость на подборку технологического оборудования | ||||||||||||

| Габаритные | Пло- | Мощ- | Стоимость, | Мар- | ||||||||

| № | Наименование | Кол- | щадь, | ка | ||||||||

| п/п | оборудования | во | размеры, | м | ность(об | тыс.р. (об- | или | |||||

| мм | 2(общая) | щая) | щая) | мо- дель | ||||||||

| 1 | Верстак слесарный | 1 | 1000*980 | 0,98 | — | 45000 | ВС-1 | |||||

| 2 | Стенд для разборки и сборки двигателей | 1 | 2388х1060х1425 | 2,53 | 0,75 | 152000 | Р770Е | |||||

| 3 | Токарно-винторезный станок | 1 | 1590*3655*1420 | 5,81 | 16,22 | 1650000 | 1М63 | |||||

| 4 | Кругло-шлифовальный станок | 1 | 4600*2100*1580 | 9,66 | 2,27 | 1850000 | 3А 423 | |||||

| 5 | Строгальный станок | 1 | 2850*1680*1840 | 4,78 | 7,5 | 85000 | 7Д36 | |||||

| 6 | Хонинговальный станок | 1 | 1205*1180*2670 | 1,42 | 4,22 | 61000 | 3Г833 | |||||

| 7 | Пресс | 1 | 2470*640*2090 | 0,94 | 4 | 59000 | 2135-1 | |||||

| 8 | Тиски станочные | 1 | 160*200*50 | 0,03 | — | 48250 | 7201-0009-02 | |||||

| 9 | Тиски слесарные | 2 | 450*227*210 | 0,10 | — | 5270 | Т-160С-02 | |||||

| 10 | Станок сверлильно- фрезерный | 2 | 825 х 700 х 1280 | 0,58 | 0,75 | 315 108 | ГС 520 | |||||

| 11 | Сварочный аппарат | 2 | 330*128*210 | 0,08 | 4,35 | 5800 | ARC-160 | |||||

| 12 | Гильятина механическая | 1 | 770*3000*1160 | 2,31 | 8,5 | 645800 | НТ-310 | |||||

| 13 | Ящик с песком | 2 | 810 x 115 x 500 | 0,09 | — | 2500 | Престиж | |||||

| 14 | Огнетушитель | 3 | 430х150 | 0,06 | — | 700 | ОП-4(з) МИГ М | |||||

| Итого | 20 | Fоб =54,76 | N = 33,68 кВт | Sоб = 5255506 | ||||||||

| Ведомость на подборку организационной оснастки | |||||||

| № | Наименование | Кол | Габарит- | Пло- | Мощность | Стои- | Марка |

| ные раз- | щадь, | (об- | мость, | или | |||

| п/п | оборудования | -во | меры, мм | м2 | щая)кВт | тыс.р. | модель |

| (Общая) | |||||||

| 1 | Комплекс диагностический | 2 | 80*60 | 0,005 | — | 21000 | ДК-5 |

| 2 | Микрометр гладкий | 2 | 130*56 | 0,007 | — | 2500 | МК 0-25 |

| 3 | линейка | 4 | 300*100 | 0,03 | — | 100 | ГОСТ 1095-64 |

| 4 | Молоток медный | 5 | 310*150 | 0,05 | — | 2235 | Licota AHM-20025 |

| 5 | Молоток слесарный | 5 | 300*100 | 0,03 | — | 1038 | STANLEY GRAPHITE 1-54-912 |

| 6 | Зубило | 6 | 200*20 | 0,004 | — | 440 | Jonnesway M61122 |

| 7 | Набор щупов № 1 | 7 | 100*100 | 0,01 | — | 215 | GRIFF 031710 |

| 8 | Керн | 6 | 440*450 | 0, 2 | — | 120 | KING TONY 76103-04 |

| 9 | Дрель | 2 | 204×229 | 0,05 | 0,014 | 6400 | Bosch GSR 1440 |

| 10 | Напильник | 10 | 200*100 | 0,02 | — | 120 | СИБРТЕХ 15926 |

| 11 | Набор сверил | 10 | 200*300 | 0,06 | — | 2500 | Bosch 2608587016 |

| 12 | Угольник | 10 | 200*300 | 0,06 | — | 210 | Кобальт |

| Штангель-циркуль | 5 | 238×63 | 0,01 | — | 1320 | — | |

| Набор шарошек | 4 | 20*140 | 0,003 | — | 380 | SANTOOL 031953-001 | |

| Чертилка | 10 | 145*50 | 0,008 | — | 135 | СИБРТЕХ 18910 | |

| Средний набор инструментов | 5 | 580 x 370 | 0,22 | — | 12290 | Sata 09510 | |

| Стеллаж для заготовок | 3 | 2000×1000 | 2 | — | 2300 | Мс-234 | |

| Тумбочка для инстументов | 2 | 1000х590 | 0,59 | — | 22000 | ТИ 7 ПК.Э | |

| Итого | 87 | 3,36 | – | 229315 | |||

| Fосн=3,36 | – | Sоо = 229315 | |||||

3. Организационно-технологическая часть. Организация труда в слесарно-механическом цехе

3.1. Выбор метода организации производства ТО и ТР в АТП.

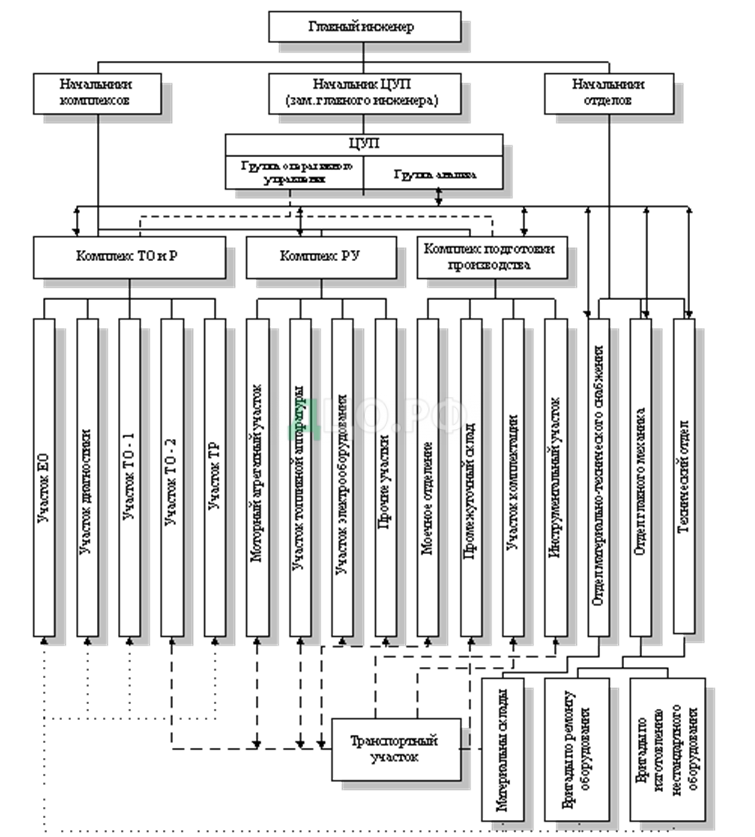

Среди прочих методов организации производства ТО и ремонта в настоящее время наиболее прогрессивным является метод, основанный на формировании ремонтных подразделений по технологическому принципу (метод технологических комплексов) с внедрением централизованного управления производством (ЦУП).

Система ЦУП предусматривает:

— введение четкого регулирования запасов, основанного на определенной системе учета их в промежуточном складе. Для этого в соответствии со сменными заданиями ремонтных участков отделу материально-технического снабжения выдается информация на пополнение запасов;

— оперативное управление технологическими процессами из одного органа. Процессы ТО и ТР автомобилей при этом осуществляются в производственных подразделениях, формируемых по технологическому принципу.

Производственно-техническая служба АТП в условиях системы ЦУП состоит из следующих основных подразделений:

— центра управления производством; комплекса подразделений, обеспечивающих подготовку производства (комплекс ПП);

— комплекса подразделений, выполняющих ремонт агрегатов, узлов, восстановление и изготовление деталей (комплекс РУ) и работающих в основном на комплекс подготовки производства;

— комплекса подразделений, производящих ТО и ТР непосредственно на автомобилях (комплекс ТО и ТР).

Структура управления производственно-технической службой АТП

Подразделением централизованного управления является центр управления производством (ЦУП), который обеспечивает оперативное планирование, контроль и регулирование работы всех производственных комплексов.

Основным подразделением ЦУП является специальная группа оперативного управления, которая состоит из инженеров (техников), диспетчеров производства, техников-операторов (помощников диспетчеров).

Группа обеспечивает:

— постановку подвижного состава на посты ремонта;

— выдачу заданий исполнителям (через начальников комплексов или мастеров) на выполнение ремонтных работ;

— определение совместно с исполнителями потребностей в запасных частях (материалах) и выдачу заданий комплексу подготовки производства на доставку их к рабочим местам.

В состав ЦУП входит также группа анализа, основными задачами которой являются организация, систематизация, обработка и анализ информации о работе всех подразделений производственно-технической службы, планирование ТО и регламентация работ. В состав группы входят техники по учету и планированию. Их работа заключается в приемке первичных информационных документов для обработки, в контроле правильности их заполнения, принятии мер для исправления обнаруженных ошибок и неточностей. Затем информация подготавливается к дальнейшей обработке и группируется по автоколоннам, подразделениям, срокам и т. п.

Комплекс подготовки производства, состоит из:

— участка комплектации;

— транспортного участка;

— промежуточного склада;

— моечного отделения;

— инструментального участка.

Комплекс реализует основную задачу — обеспечение комплекса подразделений, производящих ТО и ТР, запасными частями, агрегатами, узлами и материалами по указаниям центра управления производством.

Участок, комплектации контролирует: поддержание установленного неснижаемого запаса деталей, исправных агрегатов, узлов; наличие нормативного запаса ремонтно-эксплуатационных материалов на промежуточном складе; доукомплектование этих запасов. Он выдает задания транспортному участку на доставку непосредственно на рабочие места (посты) производственных комплексов, скомплектованных участком запасных частей, агрегатов, узлов, материалов из промежуточного склада. Этот участок выдает также задания транспортному участку на доставку неисправных деталей, узлов, агрегатов, снятых с автомобилей, в промежуточный склад либо на ремонт и на получение отремонтированных узлов, агрегатов, восстановленных и изготовленных деталей. Участок комплектации предварительно отбирает и комплектует запасные части и материалы, необходимые для сопутствующих техническому обслуживанию ремонтных работ на автомобилях, планируемых к постановке на ТО-2.

Транспортный участок обеспечивает доставку комплектов запасных частей, материалов, отдельных агрегатов, узлов, подготовленных участком комплектации. В состав этого участка входят транспортные группы по доставке, перегонщики автомобилей, ставящие их на посты ТО и ТР.

Промежуточный склад является важнейшим звеном в комплексе. В его функции входят:

— хранение узлов и агрегатов оборотного фонда, эксплуатационных материалов;

— выдача этих материальных ценностей через участок комплектации для формирования комплектов, необходимых производственным подразделениям, и передача их транспортному участку для доставки на рабочие места.

Промежуточный склад принимает через участок комплектации доставленные транспортным участком отремонтированные агрегаты, узлы, восстановленные или изготовленные детали с материальных складов. Он также принимает через участок комплектации агрегаты, узлы, запасные части, снятые с автомобилей и требующие замены или ремонта.

Моечное отделение обеспечивает моечно-очистные работы по снятым с автомобиля узлам и агрегатам перед их доставкой на промежуточный склад. При небольших масштабах предприятия самостоятельное моечное отделение не организуют, а указанные работы производят на площадях и моечно-очистном оборудовании производственных участков.

Инструментальный участок обеспечивает хранение, ремонт и выдачу через участок комплектации инструмента для доставки его на рабочие места и получение неисправного инструмента (также через участок комплектации).

Комплекс РУ обеспечивает ремонт (обслуживание) снятых с автомобилей узлов и агрегатов, изготовление новых деталей, а также другие работы, не связанные с непосредственным их выполнением на автомобилях. В него входят моторный, агрегатный участки, участок по ремонту топливной аппаратуры и электрооборудования. Некоторые участки, входящие в этот комплекс, могут быть связаны с работами непосредственно на автомобилях (сварочные, медницкие, обойные, столярные и другие участки).

В комплекс ТО и ТР входят участки, которые обеспечивают ежедневное обслуживание (ЕО), диагностирование автомобилей, ТО-1, ТО-2 и сопутствующие ему ТР, а также участок ТР, где производятся работы, связанные с заменой неисправных узлов и агрегатов на исправные, и другие работы по ТР непосредственно на автомобилях.

В состав подразделений производственно-технической службы входит и ряд отделов.

Технический отдел (ТО) разрабатывает планы внедрения новой техники, передовой технологии, контролирует их выполнение. На него также возлагаются:

— комплекс мероприятий по охране труда;

— организация рационализаторской и изобретательской работы;

— нормирование материально-технических ресурсов и разработка руководящих нормативно-технических материалов, конструкторской и технологической документации.

На отдел главного механика (ОГМ) на АТП возлагаются функции по изготовлению нестандартизированного оборудования. Помимо этой задачи, ОГМ осуществляет текущее содержание зданий, сооружений, энергетического и сантехнического оборудования и планово-предупредительную систему обслуживания и ремонта станочного, гаражного и другого технологического оборудования. Для реализации этих задач при ОГМ создаются производственные бригады по ремонту различных видов оборудования, по изготовлению нестандартизированного оборудования.

Отдел материально-технического снабжения (ОМТС) обеспечивает планирование всех видов материально-технических ресурсов, составление и подачу заявок, защиту фондов, их реализацию, организует работу складского хозяйства.

Отдел технического контроля (ОТК) занимает особое место в структуре управления производственно-технической службой. Он обеспечивает: пооперационный контроль качества работ, выполняемых всеми производственными подразделениями производственно-технической службы; прием готовой продукции (автомобилей после ТО и ТР, отремонтированных агрегатов, изготовленных и восстановленных деталей); контроль технического состояния подвижного состава при его приеме и выпуске на линию. Прием технически исправного подвижного состава и готовой продукции является заключительным циклом производственного процесса ТО и ТР автомобилей.

Схема управления Слесарно-механическим участком

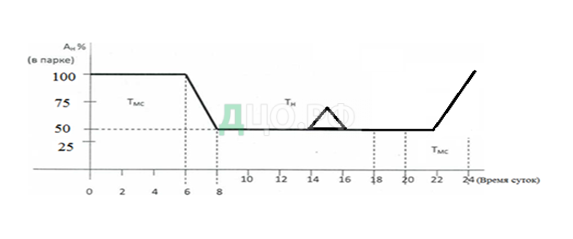

График работы объекта проектирования.

С — 2 смены; Тсм = 8 часов; Тн = 16 часов

| Первая смена | Обед | Пересмена | Вторая смена | ||||

| Рабочие смены | Обед | ||||||

| Проект.обьект | 8:00 | 13:00-14:00 | 14:00-16:00 | 17:00 | 20:00-21:00 | 24:00 | |

| Работа адм-ии. | 9:00 | 12:00-13:00 | 18:00 | ||||

| Работа на линии | 6:00-24:00 | ||||||