1 2

СОДЕРЖАНИЕ

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ И УСЛОВНЫХ ОБОЗНАЧЕНИЙ

ВВЕДЕНИЕ

1 ОПИСАНИЕ ПРЕДМЕТНОЙ ОБЛАСТИ

1.1 Промышленная автоматика

2 ПОСТАНОВКА ЗАДАЧИ

2.1 Формулировка задачи

2.2 Требование к оборудованию

2.2.1 Асинхронный трёхфазный электродвигатель

2.2.2 Оптореле

2.2.3 Терминал весовой

2.2.4 Весы электронные товарные

2.3 Функциональная часть устройства

2.4 Характеристика выбранных устройств

3 ОБОСНОВАНИЕ ПРИНЦИПИАЛЬНОЙ СХЕМЫ

3.1 Краткое описание

3.2 Схемы подключения устройств

4 НАСТРОЙКА ПАРАМЕТРОВ РАБОТЫ УСТРОЙСТВ

4.1 Настройка частотного преобразователя

4.1.1 Алгоритм настройки Schnieder ATV 312

4.2 Алгоритм настройки массы L и H на терминале весов

5 АНАЛОГИ

5.1 Обзор компаний — производителей преобразователей частоты

5.2 Характеристика основных производителей

5.2.1 Преобразователи частоты Сontrol Techniques

5.2.2 Преобразователи частоты Toshiba

5.2.3 Преобразователи частоты Siemens

5.2.4 Преобразователи частоты Веспер

6 ОПИСАНИЕ РЕЗУЛЬТАТОВ ИССЛЕДОВАТЕЛЬСКОЙ ДЕЯТЕЛЬНОСТИ

7 ОПИСАНИЕ РЕЗУЛЬТАТОВ РЕШЕНИЯ ПРОМЕЖУТОЧНЫХ ЭТАПОВ

7.1 Общие результаты этапов

7.2 Результаты исследования

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ И УСЛОВНЫХ ОБОЗНАЧЕНИЙ

ССС – Сухие строительные смеси.

ГПС – Гибкие производственные системы.

ГПМ – Гибкие производственные модули.

ПЧ – Преобразователь частоты.

ВВЕДЕНИЕ

В процессе дипломной работы необходимо разработать и внедрить элементы автоматизации на линии фасовки сухих строительных смесей на предприятии «Цемент-сервис».

Разработка нужна для улучшения производительности и точности рабочего процесса предприятия и есть проблема: автоматизация устройства требует выполнение определённой последовательности действий.

Работа должна быть выполнена таким образом, чтобы её результаты можно было внедрить элементы промышленной автоматики.

Актуальность данной темы заключается в том, что в условиях постоянного темпа роста строительства и востребованность услуг по отделке и ремонту жилых, производственных и коммерческих помещений обусловили высокий спрос на ССС, сделав их производство одним из самых перспективных и быстро окупаемых видов бизнеса.

Для достижения целей были поставлены следующие задачи:

— Разработать схему подключения и программирования предоставленных заказчиком устройств.

— При выполнении работы требуется применить современное средство управления проектами для планирования работ Bitrix 24 (составление дорожной карты разработки и внедрения модуля автоматизации).

— Подобрать схожие устройства имеющиеся в колледже для выполнения заданной автоматизации и разработать схему подключений и программирования для них.

— Создать рабочие макеты модуля автоматизации из устройств заказчика и колледжа.

-Участвовать в установке и подключении модуля автоматизации при внедрении в производство.

По техническому заданию необходимо автоматизировать участок фасовки ССС с помощью установленного и настроенного преобразователя частоты и специальных весов, которые могут давать сигналы частотнику при достижении запрограммированного веса.

1 ОПИСАНИЕ ПРЕДМЕТНОЙ ОБЛАСТИ

1.1. Промышленная автоматика

В данном разделе используется электронный ресурс из Файлового архива студентов [1].

Промышленная автоматика — совокупность технических средств, включающих средства измерения и средства автоматизации промышленного назначения, предназначенные для восприятия, преобразования и использования информации для контроля, регулирования и управления, например: конвейеров, станков с числовым программным управлением, промышленных роботов, зданий, а также транспортных средств и транспортной инфраструктуры, систем логистики.

Автоматизация производственных процессов может осуществляться на пяти уровнях.

Первый уровень автоматизации характеризуется тем, что автоматизируется цикл обработки изделия. Здесь осуществляется управление последовательностью и характером движений рабочего инструмента для получения определённой формы. На данном уровне человек выполняет работу на оборудовании, включая аппаратные процессы с автоматическим циклом обработки. Также он осуществляет следующие действия: установка и снятие предметов труда или заполнения предметами труда и необходимыми материалами загрузочных устройств; пуск и установка оборудования; активное наблюдение за работой оборудования; контроль обработки; смена инструмента, наладка оборудования.

Второй уровень предполагает автоматизацию постановки и снятия деталей со станка, то есть загрузку оборудования. Это позволяет обслуживать несколько технологических единиц оборудования, таким образом, переходя к многостаночному обслуживанию. В качестве загрузочных устройств широко используются промышленные роботы. Они отличаются большой универсальностью и быстротой переналадки.

Второй уровень автоматизации, как правило, обеспечивается созданием роботизированных технологических комплексов (РТК). В них робот может обслуживать как один так и группу станков или оборудования.

Третий уровень автоматизации. На этом уровне автоматизируется, ранее выполняемый человеком вручную, контроль за состоянием инструмента и своевременной его заменой (контроль за фактическим состоянием каждого инструмента и его износом); качества обрабатываемых изделий (размеров, чистоты поверхности, а где возможно качества изделия после термических, диффузионных, химических и других процессов); за состоянием станков и оборудования, удалением стружки и других отходов производства, а также контроль и наладку технологических процессов (адаптивное управление).

Автоматизация перечисленных операций освобождает человека от постоянной связи с обслуживаемой установкой и открывает возможность расширения зоны обслуживания оборудования одним человеком. Оборудование данной группы предполагает длительную его работу в автоматическом цикле при периодическом наблюдении за его работой и загрузкой, контролем точности и наладкой. Однако работа в таком режиме требует большого запаса комплектующих и деталей для работы в течение нескольких смен.

При таком уровне выполняется работа на автоматических линиях, автоматах, автоматизированных агрегатах, установках и аппаратах. К этой категории относятся также люди, занятые работой по управлению, контролю, периодической регулировке автоматических линий, автоматов, агрегатов, комплексов.

Автоматической линией называют автоматически действующую систему машин, установленных в технологической последовательности и объединенных средствами транспортировки, загрузки, контроля, управления и устранения отходов.

Автоматическая линия состоит из технологического оборудования, которое компонуется под определенный вид транспорта и связывается с ним устройствами загрузки (манипуляторами, лотками, подъемниками). Линия включает кроме рабочих позиций и холостые позиции, которые необходимы для осмотра и обслуживания линии.

Четвертый уровень автоматизации. В этом случае осуществляется автоматическая переналадка оборудования. При ручной переналадке оборудования, она занимает значительную часть рабочего времени. Чем чаще по условиям производства требуется переналадка, тем больше оказываются потери времени и уменьшается зона обслуживания одним человеком. Естественно стремление применять такие инструмент, оснастку и приспособления, методы задания режимов обработки и циклов производства, загрузочных устройств и контрольных систем, которые способны осуществлять автоматическую переналадку оборудования.

Оборудование с автоматической переналадкой экономически выгодно при обработке любых партий деталей и целесообразно при выпуске сборочных комплектов деталей, необходимых для обеспечения ритмичной работы сборочных цехов. Оно позволяет существенно сократить объемы незавершенного производства, сократить до минимума производственный цикл изготовления изделий.

Технические трудности создания высоконадежного оборудования, средств контроля и управления, а также высокая пока стоимость всех средств автоматизации, еще сдерживают широкое использование, как в машиностроении так и в других отраслях этой наиболее высокой ступени автоматизации.

Пятый уровень автоматизации это гибкие производственные системы (ГПС). В соответствии с ГОСТ 26228-90 [2] под ГПС понимается управляемая средствами вычислительной техники совокупность технологического оборудования, состоящего из разных сочетаний гибких производственных модулей и (или) гибких производственных ячеек, автоматизированной системы технологической подготовки производства и системы обеспечения функционирования, обладающая свойством автоматизированной переналадки при изменении программы производства изделий, разновидности которых ограничены технологическими возможностями оборудования.

Гибкими производственными системами могут быть как автоматизированные предприятия и заводы-автоматы, так и их структурные составляющие: автоматизированные цехи, автоматизированные и роботизированные участки, гибкие налаживаемые автоматизированные линии и роботизированные комплексы.

В состав ГПС входят гибкие производственные модули (ГПМ), гибкие производственные ячейки (ГПЯ) и система обеспечения функционирования гибкой производственной системы и гибкой производственной ячейки. В общем случае она обеспечивает комплексную автоматизацию всех звеньев производственного процесса, включая процессы обработки и управления, подготовку производства, разработку конструкторской и технологической документации, а также планирование производства.

ГПМ это единица автоматизированного оборудования с ЧПУ, включающая в себя также робототехническую и другие устройства и обладающая возможностью автономного функционирования и оперативного налаживания (например, станок-автомат, обрабатывающий центр, формовочная машина, сварочный автомат и т.д.). Такое оборудование способно выполнять в автоматическом режиме все технологические операции.

ГПС обеспечивают автоматическое производство деталей различными партиями, с уровнем себестоимости продукции и производительности близкой к достигаемой в современном массовом производстве при изготовлении деталей одного наименования.

2 ПОСТАНОВКА ЗАДАЧИ

2.1 Формулировка задачи

Необходимо внедрить элементы промышленной автоматики для автоматизации производственных процессов с целью снижения человеческого фактора при наполнении мешков сухой смесью. Также разработать устройство управления трехфазным асинхронным электродвигателем на базе контроллера Schneider подключенного к шнеку дозатора, модуль должен выключаться по достижению заданного веса, информация должна быть получена с терминала весов.

2.2 Требование к оборудованию

2.2.1 Асинхронный трёхфазный электродвигатель

Должен поддерживать входное напряжение 380 В. Эксплуатироваться при температуре -40…+50. Класс изоляции обмоток статора F (max температура 150). Мощность должна составлять 0,75 кВт. Скорость оборота двигателя 1410 в минуту. Коэффициент мощности cos 0,79. Режим работы для данного оборудования S1 – продолжительный (без частых остановок).

2.2.2 Оптореле

Твердотельное реле с усилителем сигнала MOSFET. Однополярное. Поддержка управления напряжением max 7 В. Максимальный ток нагрузки 1,5 А.

2.2.3 Терминал весовой

Поддержка интерфейса передачи данных RS-232. Эксплуатироваться при температуре -20…+40. Обязательное наличие дозаторного режима.

2.2.4 Весы электронные товарные

Наибольший предел взвешивания для весов 150 кг. Максимальная тара 50кг. Дискретность отсчёта 50 г. Время измерения, не более 4 секунд. Напряжение питания 220 В и частота 50 Гц. Потребляемая мощность 15 Вт.

2.3 Функциональная часть устройства

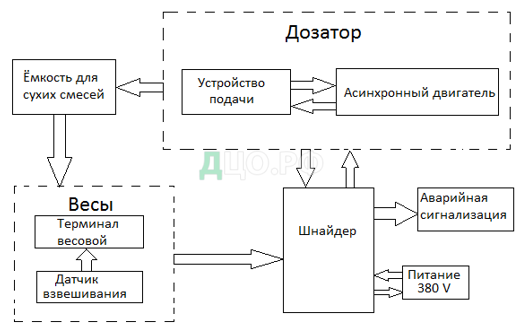

На рисунке 1 приведена общая схема устройства фасовки.

Тара для сухих смесей — бумажные мешки с клапаном.

Весы, предназначены для измерения массы сухих смесей с помощью датчика взвешивания и последующей подачи сигнала на терминал весов, который в свою очередь передаёт дискретный сигнал на частотный преобразователь, при достижении или приближении определенного веса.

Altivar ATV 312 выполняет роль преобразователя частоты для управления оборотами электродвигателя дозатора по сигналу полученного со схемы оптореле и терминала весов.

Для устройства сигнализации неконтрольного набора веса и поломки чстотника можно использовать как терминал весов, так и частотный преобразователь.

Питание 380 V предназначено для подключения частотного преобразователя через который запускается электродвигатель фасовки сухих смесей. Подключение 380 V к схеме управления фасовкой происходит с помощью автомата AП 50 или любого другого автомата на ток соответствующий характеристикам частотного преобразователя и электродвигателя.

2.4. Характеристика выбранных устройств

Весы ВТ-150 представлены на рисунке 1. Максимальный измерительный вес до 50 кг, год выпуска 2017. Напольные весы с вертикальной стойкой. Весы легко интегрируются с учётными системами, POS-системами и смарт-терминалами. Возможна работа в счётном и дозаторном режиме, режимах процентного взвешивания и контроля массы.

Рисунок 2 — Весы ВТ-150 и терминал A/TB

Терминал весовой A/TB [3] (идёт непосредственно к весам ВТ-150), также года выпуска 2017. Терминал работает совместно с модулями взвешивающими серий MK, TB и 4D. Возможна работа в счётном и дозаторном режиме, режимах процентного взвешивания и контроля массы, в режиме взвешивания подвижных грузов. Встроенный аккумулятор обеспечивает автономную работу весов до 80 часов. Обмен информацией с внешними устройствами реализован по интерфейсу RS-232 [4].

Для управления асинхронным трёхфазным двигателем АИР 075 был использован частотный преобразователь фирмы Шнайдер ATV 312 H 075 N4, который представлен на рисунке 3, отличается надёжностью и компактностью, простотой ввода в эксплуатацию. Встроенные функции адаптированы для его применения в простых производственных механизмах. Лёгкость ввода в эксплуатацию и современная концепция изделия позволяют предложить экономичное и надёжное решение разработчикам простых компактных машин и интеграторов. Преобразователь легко встраивается в большинство систем автоматизации благодаря предлагаемым дополнительным коммуникационным картам, адаптирован для применения: транспортировочное оборудование, фасовочно-упаковочное оборудование, специальные механизмы, насосы, компрессоры и вентиляторы.

Рисунок 3 — ПЧ Schnieder ATV 312 H075 N4

Асинхронный трёхфазный электродвигатель тип АИР 71B4 Y2 представлен на рисунке 4. Мощность составляет 0.75 кВт, скорость оборота 1410 в минуту, короткозамкнутый ротор, с привязкой мощности к габаритным размерам по стандарту, предназначен для подключения к трёхфазной сети переменного тока.

Рисунок 4 — Электродвигатель тип АИР 71B4 Y2

Фасовочное оборудование собственного производства предприятия «Цемент-сервис», модернизированное применением частотного преобразователя для более точного наполнения тары сухих смесей и увеличения производительности участка фасовки.

Фотоэлектрические реле серии PVG612 [5], приведены на рисунке 5 . Однополярное, нормально разомкнутое твердотельное реле. Компактные устройства серии PVG612 используются для изолированного переключения токов до 1 А с напряжением от 0 до 60 В переменного или постоянного тока. Управляемый ток 5 mA. Ток размыкания 0,4 mA. Управление напряжением max 7 В. Максимальный ток нагрузки 1,5 А.

Реле этого типа интересны тем, что они способны коммутировать относительно большие (для данного типа устройств) переменные токи, при этом сохраняя скорость работы, присущую решениям на МОП-транзисторах.

Назначение оптореле для гальванической развязки [6]

Рисунок 5 — Оптореле PVG 612

Из представленных характеристик следует, что устройства удовлетворяют требованиям описанных в разделах 2.2 и 2.3.

1 2