Страницы: 1 2

Содержание

- Введение

- 1 Основная часть

- 1.1 Технико-экономическое обоснование работы

- 1.2 Краткая характеристика АТО «ЦАТК»

- 1.3 Организация технологического процесса в агрегатном отделении.

- 1.4 Анализ существующих конструкций стендов для обкатки ГМП

- 1.5 Конструирование рамы

- 1.6 Эксплуатация стенда для обкатки и контрольной проверки пятиступенчатой гидромеханической передачи

- 1.7 Характеристика основных опасностей технологического процесса

- 1.8 Токсические свойства обращающихся в производстве веществ

- Заключение

- Список литературы

Введение

Ремонт представляет комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий и их составных частей и является объективной необходимостью, которая обусловлена техническими и экономическими причинами. Необходимость и целесообразность проведения ремонта агрегатов, узлов и автомобиля в целом также обусловлены неравной прочностью их составных частей (сборочных единиц и деталей).

Ремонт подразделяется на текущий ремонт (ТР) и капитальный ремонт (КР), которые различаются между собой назначением, характером выполняемых работ и трудоемкостью их выполнения.

Текущий ремонт (ТР) предназначен для устранения отказов и неисправностей, возникших в процессе эксплуатации автомобиля, и должен обеспечивать гарантированную работоспособность на пробеге до очередного планового ремонта, причем этот пробег должен быть не менее пробега до очередного ТО-2. В случае возникновения отказов производят внеплановый текущий ремонт, При котором заменяют или восстанавливают детали или сборочные единицы в объеме, определяемом техническим состоянием автомобиля.

Капитальный ремонт (КР) должен обеспечивать исправность и полный (или близкий к полному) ресурс автомобиля или агрегата путём восстановления и замены любых сборочных единиц и деталей, включая базовые. Базовая деталь- деталь, с которой начинают сборку изделия, присоединяя к ней сборочные единицы и другие детали. У автомобилей базовой деталью является рама, у агрегатов- корпусная деталь (блок цилиндров двигателя, картер коробки передач и т.п.).

Основным источником экономической эффективности КР автомобилей является использование остаточного ресурса их деталей. Около 70-75% деталей автомобилей, поступивших в КР, могут быть использованы повторно либо без ремонта, либо после небольшого ремонтного воздействия.

Многочисленные исследования показывают, что первый КР, как правило, по всем слагаемым экономической эффективности затрат общественного труда выгоднее приобретения новой машины. Это объясняется двумя важными обстоятельствами:

— фактические затраты на первый КР большинства видов машин и оборудования обычно не превышают 30-40% их балансной стоимости, повторные же ремонты обходятся значительно дороже

— большинство видов подвижного состава подвергаются первому КР, как правило, до наступления морального износа.

Общее число деталей в современных автомобилях составляет тысячи наименований. Однако число деталей, ограничивающих их срок службы до КР, не превышает несколько десятков наименований. Поэтому задача ремонта заключается в том, чтобы повысить долговечность этих деталей до уровня, обеспечивающего наибольшую долговечность узлов, агрегатов и автомобиля в целом.

Себестоимость КР автомобилей и ТР узлов, агрегатов и деталей обычно не превышает 60-70% стоимости новых аналогичных изделий. При этом достигается большая экономия металла и энергетических ресурсов.

Наряду с поиском путей и методов повышения надежности, которые закладываются в конструкцию автомобиля при проектировании и внедряются в сфере производства, необходимо изыскивать пути и методы для решения той же задачи в сфере эксплуатации и ремонта.

Эффективность использования автотранспортных средств зависит от совершенства организации транспортного процесса и свойств автомобилей сохранять в определенных пределах значения параметров, характеризующих их способность выполнять требуемые функции. В процессе эксплуатации автомобиля его функциональные свойства постепенно ухудшаются вследствие изнашивания, коррозии, повреждения деталей, усталости материала, из которого они изготовлены и др.

В автомобиле появляются различные неисправности, которые снижают эффективность его использования. Для предупреждения появления дефектов и своевременного их устранения автомобиль подвергают техническому обслуживанию (ТО) и ремонту.

Несвоевременное техническое обслуживание создает благоприятные условия для дорожно-транспортных происшествий и предельных износов и поломок узлов и деталей автомобилей. Наиболее часто отказы возникают по двигателю. По числу отказов на двигатель автомобиля приходится примерно половина всех отказов. Поэтому в данном проекте разработан участок текущего ремонта двигателей автомобилей.

Цель и задачи ВКР

В результате анализа технологического процесса ремонта гидромеханических передач, применяемого оборудования и оснастки основной целью дипломного проекта является повышения качества ремонта ГМП фронтальных погрузчиков.

Задачи решаемые в ходе дипломного проектирования:

- улучшение качества ремонта достигается путем внедрения стенда для обкатки и контрольной проверки отремонтированных ГМП;

- увеличение коэффициента использования грузоподъемных механизмов и уменьшение затрат на их обслуживание достигается путем использования одного электротельфера;

- соблюдение требований охраны труда и пожарной безопасности достигается путем увеличения количества стеллажей для хранения деталей, запасных частей, инструмента, а так расчетом производственного освещения с более рациональным размещением светильников.

1 Основная часть

1.1 Технико-экономическое обоснование работы

В рамках реконструкции предлагается внедрить стенд для послеремонтной обкатки гидромеханических передач (ГМП) фронтальных погрузчиков «Кировец» ремонт которых осуществляется на участке ТОиР колонны №5 АТО «ЦАТК». Внедрение данного стенда позволит увеличить межремонтный ресурс ГМП, а так же снизить число отказов в начальный период их эксплуатации.

По данным эксплуатационных испытаний, проведенных Ленфилиалом НИИАТ, межремонтный ресурс капитально отремонтированных и приработанных по рациональному режиму агрегатов увеличился на 25% по сравнению с агрегатами, приработанными по режимам, отличавшимся от рационального. При этом снизилось также количество отказов в начальный период эксплуатации. Однако такое увеличение ресурса объясняется не только повышением качества приработки. Дело в том, что рациональные режимы отличаются большими нагрузкам, в результате чего агрегаты, отремонтированные с отклонениями от технических условий и не обладающих требуемыми характеристиками, возвращаются для устранения дефектов. Таким образом, в эксплуатацию направляются лишь агрегаты, отвечающие требованиям технических условий. В этом заключается важная роль операции приработки как своего рода контрольной операции, которая служит своеобразным заслоном для некачественной продукции. В связи с этим считаю внедрение обкаточного стенда весьма целесообразным.

Протекание процесса приработки зависит от большого количества факторов, главнейшие из которых: исходное качество поверхностей трения; качество сборки де талей; нагрузка, скорость, температура и характер их изменения; качество топливосмазочных материалов.

В процессе обкатки гидромеханической передачи происходит микро- и макрогеометрическая приработка поверхностей трения. В начальный период приработки участвует небольшое количество контактируемых между собой выступов, вследствие чего напряжения на образовавшихся площадках велики, поэтому происходит интенсивное разрушение неровностей, их дробление и пластическое деформирование. По мере приработки площади фактического контакта поверхностей трения непрерывно увеличиваются, а удельные давления и интенсивность износа уменьшаются.

Наличие макрогеометрических погрешностей поверхностей трения и отклонений в их взаимном расположении приводит к неполному прилеганию деталей одна к другой и, как следствие, к возникновению больших удельных давлений в зонах контакта. В процессе приработки изнашивается и деформируется поверхностный слой металла, площадь контакта увеличивается и происходит частичное исправление погрешностей формы сопрягаемых деталей.

Наряду с изменением геометрических характеристик, изменяются исходная структура и физико-механические свойства поверхностных слоев сопрягаемых деталей. Физико-химические процессы приводят к образованию вторичных структур, формирующихся непосредственно при трении. Под воздействием нагрузок и температур происходят пластическая деформация тонкого поверхностного слоя. При этом возрастают его прочность и твердость. Упрочнение поверхностных слоев является средством повышения их жесткости и уменьшения взаимного внедрения при механическом и молекулярном взаимодействии. Кроме того, образование окислов железа, являющихся твердой смазкой, значительно снижает сдвиговую прочность молекулярного соединения и уменьшает молекулярную составляющую силы трения, что существенно влияет на увеличение износостойкости сопряжений. В процессе изнашивания микротвердость поверхностных слоев стремится к оптимальному значению.

Помимо нагрузок большое влияние на формирование и начальное изнашивание поверхностей трения оказывают скорости их скольжения. С увеличением скорости уменьшается продолжительность, но возрастает пятно контакта вследствии чего увеличивается путь и работа трения в единицу времени. Уменьшение времени контактирования приводит к снижению длительности упругого деформирования шероховатостей проверхностей трения и пластического течения материала.

Существенную роль в характеристике протекания процесса приработки играет смазка, которая разделяет трущиеся поверхности, снижает температуру и удаляет абразивные частицы из зоны трения.

При приработке сопряжений происходит трансформация поверхностного слоя: изменяются величина и направленность микропрофиля, уменьшаются макрогеометрические отклонения формы, увеличиваются зазоры и уменьшаются натяги, изменяется микротвердость и происходят структурные изменения в поверхностном слое. Приработка сопряжения заканчивается при стабилизации указанных характеристик. Обкатку можно считать завершенной, если основные сопряжения гидромеханической передачи полностью приработаны и достигнут минимум количества отказов.

Так же в рамках реконструкции предлагаю заменить четыре электротельфера которые используются в отделении на один который будет двигаться по монорельсовому пути смонтированному таким образом чтобы для обеспечить охват всего технологического процесса ремонта ГМП и главных редукторов фронтальных погрузчиков в отделении. Это позволит снизить затраты на обслуживание грузоподъемных механизмов а так же увеличить коэффициент использования по времени электротельфера т.к. на данный момент каждый электротельфер используется крайне редко и расстояние на которое возможно переместить агрегат невелико. Данный недостаток устраняется путем монтажа единого монорельсового пути по которому будет перемещаться один электротельфер.

В целях обеспечения техники безопасности и исключения захламленности отделения деталями ремонтируемых агрегатов и запасными частями и более рационального использования полезной площади предлагаю установить в отделении стеллажи для деталей.

1.2 Краткая характеристика АТО «ЦАТК»

В 1935 году была основана авто — хозяйственная контора.

Почти через двадцать лет существования из конторы были выделены несколько самостоятельных автохозяйств: строительное, пассажирское, жилищно-коммунальное и снегоуборочное. За ней же остались основные грузовые перевозки, и в 1955 году она стала именоваться центральной автотранспортной конторой комбината. До сегодняшнего дня это предприятие остается крупнейшим перевозчиком грузов в НПР.

Свыше 70% всех комбинатских автоперевозок выполняет ЦАТК. В состав ее входят пять автоколонн, участок большегрузного транспорта, специальные службы. Сегодня центральная АТК имеет в своем составе около 400 единиц подвижного состава.

Объем перевозок в 1996 году увеличился в 51 раз по сравнению с 1940 годом, при увеличении парка автомобилей лишь в три раза. В основном, это связано с тем, что средняя грузоподъемность в 1940 году составляла 3 тонны, а в 1996 году — 26 тонн.

Знаменитые «БелАЗ-540», до сих пор использующиеся на перевозках руды, поступили в навигацию 1966 года. А через два года коллектив ЦАТК приступил к освоению сорокатонников «БелАЗ-548». В 1985 году были получены восьмидесятитонные самосвалы, использующиеся на «Угольном разрезе». Сегодня четверть всей автотехники ЦАТК — это самосвалы семейства «БелАЗ».

Но техника без людей — только груда металла. В коллективе сегодня трудятся почти триста водителей 1 класса. 16 человек награждены государственными наградами России.

АТО «ЦАТК» включает в себя следующие подразделения и участки:

Центральная автотранспортная контора (ЦАТК):

-колонна № 1;

-колонна № 3;

-колонна № 4;

-колонна № 5;

-колонна № 6;

-ремонтно-строительный участок;

-участок большегрузного транспорта;

-авторемонтный цех;

-служба главного механика;

-служба главного энергетика.

1.3 Организация технологического процесса в агрегатном отделении

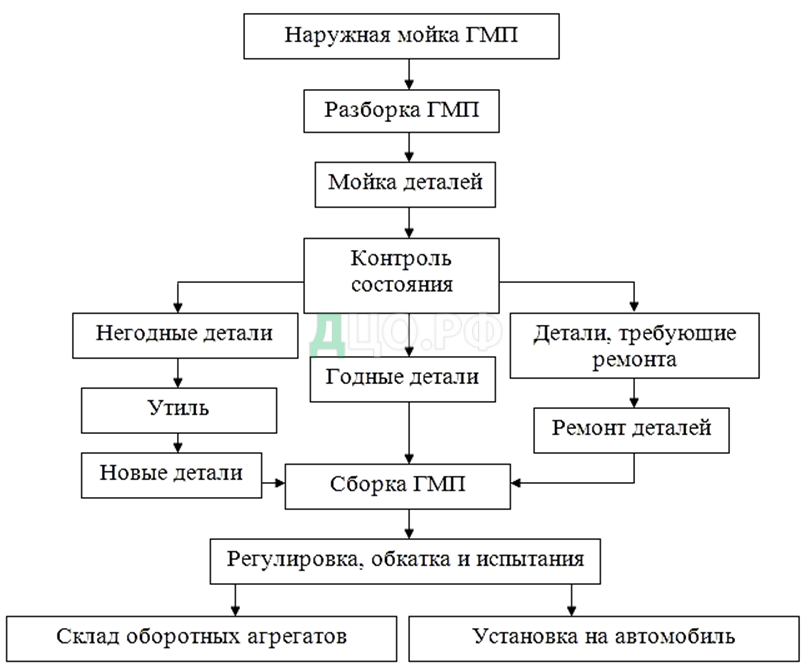

Гидромеханические передачи снятые с автомобилей проходят наружную мойку после чего поступают в агрегатное отделение. В агрегатном отделении они разбираются на узлы и детали, после чего повторно моются. Далее проверяется их техническое состояние. Негодные детали и узлы выбраковываются в утиль, а вместо них используются новые со склада. Детали требующие ремонта восстанавливают после чего производится сборка ГМП. Собранную гидромеханическую передачу регулируют и подвергают обкатке с целью приработки сопряжений, а так же испытывают для выявления скрытых дефектов. Далее отремонтированные ГМП поступают на склад оборотных агрегатов или сразу устанавливаются на автомобиль.

Технологический процесс ремонта гидромеханических передач фронтальных погрузчиков осуществляется в соответствии со схемой 1:

1.4 Анализ существующих конструкций стендов для обкатки ГМП

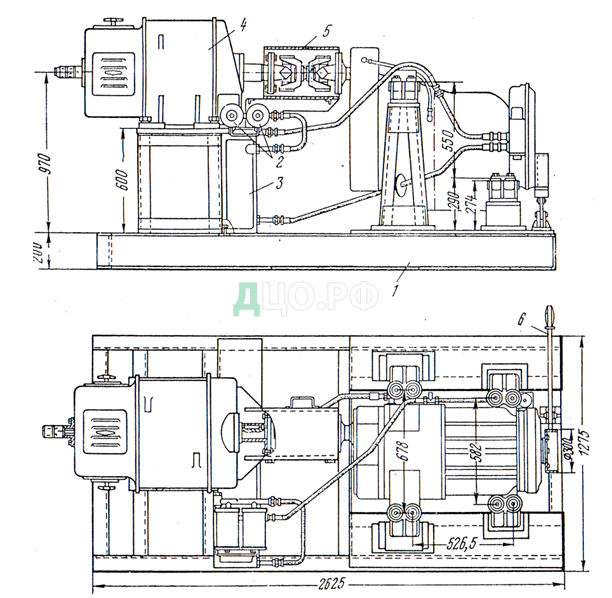

На фронтальных погрузчиках устанавливалась трехступенчатая гидромеханическая передача для обкатки которых использовался обкаточный стенд следующей конструкции:

1 — сварная рама; 2 — фильтры; 3 — радиатор; 4 — тяговый электродвигатель; 5 — защитный кожух карданной передачи; 6 — рычаг тормоза для остановки выходного фланца.

Данная конструкция стенда оборудована:

- тяговым двигателем;

- устройством для плавного изменения числа оборотов двигателя в диапазоне 550—2100 в минуту;

- радиатором для охлаждения рабочей жидкости и фильтром для ее очистки;

- тормозом для остановки выходного фланца гидромеханической передачи;

- устройством для определения величины крутящего момента сопротивления, возникающего при работе гидромеханической передачи.

В качестве такого устройства применяются балансирные весы (цена деления должна быть не более 0,5 кг), выпускаемые промышленностью, или при отсутствии весов крутящий момент сопротивления определяется через величину тока в якоре тягового электродвигателя, так как крутящий момент, развиваемый электродвигателем постоянного тока, пропорционален силе тока в обмотке якоря.

Обороты двигателя регулируются при помощи реостата, включенного в цепь якоря. Тяговый электродвигатель имеет мощность 50 кВт.

Для контроля за рабочими параметрами гидромеханической передачи на стенде устанавливаются следующие контрольно-измерительные приборы:

- тахометр для определения числа оборотов входного вала гидромеханической передачи;

- манометры для определения главного давления, давления на входе в гидротрансформатор, давления смазки;

- термометр для определения температуры масла на выходе из гидротрансформатора.

В качестве рабочей жидкости используется смесь масел, применяемая при эксплуатации гидромеханической передачи.

Недостатком данной конструкции стенда является малое количество контролируемых показателей во время обкатки, отсутствие управления обкатываемой ГМП со стенда, а так же необходимость контроля процесса обкатки оператором.

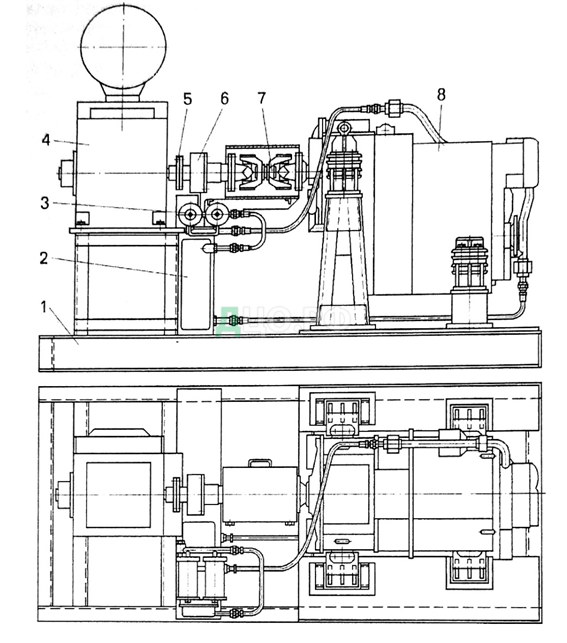

Так же сейчас на фронтальных погрузчиках устанавливаются пятиступенчатые гидромеханические передачи. Для их приработки и испытания разработан стенд 282А-014-01. Обкатка производится в соответствии с техническими условиями на обкатку ГМП 5+2.

1 — приспособление для установки гидромеханической передачи, 2 — радиатор 3 — фильтры 4 — балансирная приводная машина с весовым устройством и балансирным динамометром постоянного тока, 5 — муфта, 6 — промопора, 7 — карданная передача 8 — гидромеханическая передача.

Стенд 282А-014-01 оборудован:

- электрическим динамометром постоянного тока мощностью не менее 50 кВт при частоте вращения 2100 мин-1;

- опорами с кронштейнами для установки гидромеханической передачи;

- системой охлаждения масла, аналогично применяемой на самосвале;

- карданной передачей;

- расходомером в круге охлаждения масла;

- устройством для заправки и откачки масла из гидромеханической передачи;

- пультом управления.

На щитке пульта управления стендом устанавливаются:

- тахометр, фиксирующий частоту вращения входного вала гидромеханической передачи nвх (0 -2100 мин-1):

- переключатель ступеней передач;

- включатель тормоза-замедлителя;

- указатель датчика привода спидометра — V (0 — 55 км/ч);

- манометры для измерения давлений: в главной магистрали Ргл (0 — 2 МПа), на входе в гидротрансформатор Ртр (0 — 0,65 МПа), в магистрали смазки Рсм (0 — 0,5 МПа), в трубках Пито Рп (0 — 0,5), в канале включения фрикциона блокировки Рбл (0 — 2 МПа), на входе в подпорный клапан Рл.к (0-0,4 МПа);

- термометр для измерения температуры рабочей жидкости на выходе из гидротрансформатора (0~100°С),приборы управления динамометром.

При обкатке и проверке гидромеханической передачи 5+2 необходимо использовать масло гидравлическое марки «А» ТУ 38 1011282-89. Уровень масла проверяется при частоте вращения входного вала 600 мин -1 и должен быть по средней линии смотрового стекла.

Данная конструкция стенда предпочтительна т.к. управление обкатываемой ГМП осуществляется со стенда, он оборудован большим количеством контрольно-измерительных приборов и дает наиболее полную информацию о процессе обкатки.

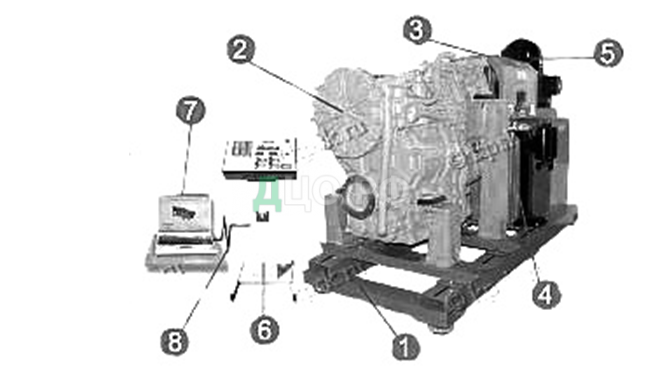

На сегодняшний момент наиболее современной является конструкция стенда представленная на рисунке 4:

1 — рама стенда; 2 — ГМП, обкатываемая на стенде; 3 — кожух защитный; 4 — система охлаждения; 5 — электродвигатель приводной; 6 — пульт управления (ПУ); 7 — персональный компьютер (ПК) оператора стенда;

8 — интерфейс для связи ПУ с ПК.

Обкатываемые на стенде ГМП:

- ГМП: (5+2), (3+1), (6+1) (а также автомобилей “БелАЗ”: аэродромных тягачей, шлаковозов, тяжеловозов, тягачей-буксировщиков, фронтальных погрузчиков, поливооросительных машин, имеющих ГМП указанных модификаций);

- Дополнительно к базовой комплектации:

- ГМП колесных бульдозеров “БелАЗ” серии 7823: (4+4);

- ГМП фронтальных погрузчиков “БелАЗ” серии 7822: (4+3).

Таблица 1. Технические характеристики стенда КС-04

| Масса стенда, кг | 1200 | |

| Габаритные размеры, мм: | -длина

-ширина -высота |

2630 1150 1770 |

| Установленная суммарная мощность электрооборудования, кВт | 58,0 | |

| Питающая сеть: | ||

| Число фаз | 3 | |

| Напряжение | 380 В | |

| Частота | 50 Гц | |

| Давление воздуха, подводимого к стенду | 3..4 кг/см2 | |

| Обслуживающий персонал | 1 человек | |

Стенд устанавливается на виброопоры в связи с чем отсутствует необходимость монтажа специального фундамента.

Контролируемые параметры:

- частота вращения на входном и выходном валах ГМП;

- крутящий момент на входном валу ГМП;

- давление в главной магистрали;

- давление в гидротрансформаторе;

- давление в системе смазки;

- давление в канале включения фрикционов блокировки;

- расход рабочей жидкости в системе охлаждения;

- температура рабочей жидкости;

- время (продолжительность обкатки).

Преимуществами стенда КС-04 являются:

- универсальность;

- малая энергоемкость;

- автоматизированный процесс обкатки;

- простота монтажа и обслуживания;

- надежность и безопасность.

Данная конструкция предусматривает визуальный контроль за процессом обкатки с удаленного рабочего места, имеется возможность распечатки протокола обкатки, а так же все данные и результаты обкатки могут быть сохранены в электронном виде для дальнейшего анализа.

Страницы: 1 2