4. Механизм запирания формы.

Механизм запирания литьевой машины предназначен для перемещения литьевой формы, а также для удержания ее в сомкнутом состоянии при впрыске и формовании изделия. Конструктивные параметры и кинетика прессовой части литьевой машины определяются требуемой быстроходностью машины, технологическими параметрами процесса и геометрическими характеристиками изделия. Скорость смыкания-размыкания плит должна быть максимальной, а в конце хода должна снижаться для предотвращения удара полуформ.

На практике разработано и применяется большое число различных механизмов запирания, которые можно разделить на две группы: простые и комбинированные. В простых конструкциях механизмы перемещения плит и запирания формы совмещены, в комбинированных перемещение плиты осуществляется одним механизмом, а другой создает необходимое усилие смыкания формы (запирания).

По виду привода простые и комбинированные конструкции подразделяются на гидравлические, пневматические, гидромеханические, пневмомеханические и механические. Гидравлические и пневматические конструкции относятся к механизмам силового запирания, в которых усилие запирания является внешним по отношению к самому механизму. Гидромеханические, пневмомеханические и механические устройства являются механизмами кинематического запирания. В механизмах этого типа усилие запирания развивается за счет упругой деформации звеньев, создаваемой приводом. После прекращения действия силы, развиваемой ведущим звеном механизма, необходимое усилие запирания сохраняется в виде внутренней силы, являющейся результатом упругой деформации.

В современных конструкциях литьевого оборудования прессовые части пневматического, пневмомеханического и механического типов не нашли широкого применения из-за незначительности развиваемых ими усилий запирания. В литьевых машинах с малым объемом впрыска применение механических узлов запирания может быть оправдано ввиду их высокой быстроходности и малой энергоемкости.

Наиболее широкое распространение получили гидравлические и гидромеханические конструкции.

Привод у литьевой машины гидромеханический. Усилие запирания формы и движение подвижной плите сообщаются через рычажную систему, что позволяет получить значительные усилия запирания плит при небольших усилиях, развиваемых гидроцилиндром привода.

4.1 Кинематический расчёт механизма смыкания.

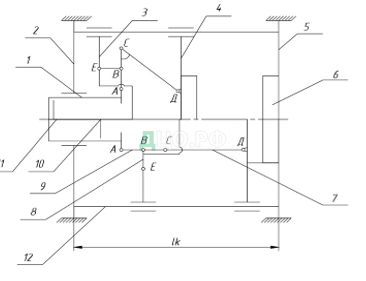

Цифрами на схеме обозначены: 1 – гидроцилиндр запирания, 2 – условно неподвижная плита, 3 – промежуточная плита, 4 – подвижная плита, 5 – неподвижная плита, 6 – литьевая форма, 7 – рычаг, 8 – серьга, 9 – рычаг, 10 – поршень гидроцилиндра, 11 – шток, 12 – направляющие колонны.

Рабочая жидкость подаётся в гидроцилиндр 1. Шток 11 с поршнем 10 перемещаются вправо и тянут за собой, укрепленную на них, промежуточную плиту 3. Серьга 8 перемещаясь, выпрямляет рычаги 7, 9. Форма 6 смыкается. Рабочая жидкость подаётся в возвратную полость гидроцилиндра 1. Поршень 10 со штоком 11 перемещаются влево, увлекая за собой промежуточную плиту 3. Серьга, укрепленная на промежуточной плите, тянет за собой рычаги 7, 9и они складываются. Форма раскрывается. Плиты перемещаются по направляющим колоннам 12.

Принимаем:

AC = l1, АД = l2, AD = l1/2;

EB = lc = 50 мм – длина серьги;

Sn = 250 мм – ход подвижной плиты при наибольшей высоте формы.

АС + СД = Sn + СД*sinα, l1 + l2 = Sn +l2*sinα,

т.е. следовательно

СД = АС/cosα l2 = l1/cosα;

l1 + l1/cosα = Sn + (l1/cosα)*sinα,

l1 + l1/cosα = Sn + l1*tgα,

l1 + (l1/cosα) – l1*tgα = Sn,

l2 = l1/cosα = 152,71/cos25 = 168,49 мм.

Sц – ход цилиндра запирания.

Sц = EB + AB, т.е.

Sц = lc + l1/2 = 50 + 152,71/2 = 126,35 мм.

4.2 Силовой расчёт механизма смыкания.

Максимальные усилия в звеньях возникают только при входе в контакт двух полуформ.

В этом расположении рычаги механизма АС и СД параллельны горизонтальной оси машины, колонны растянуты. В момент запирания усилие с ведущего звена (штока) снимается. Соприкосновение плит формы происходит до того, как рычажная система займёт своё крайнее положение. Механизм рассчитывается в положении, когда литьевая форма входит в контакт и оси рычагов АС, СД расположены под небольшим углом (~ ) к их позиции в положении полностью замкнутой формы. Начиная с этого момента звенья механизма и колонны начинают испытывать деформацию.

Примем:

Рис.2.2.1

α* — угол, при котором Fц = Fцmax.

Fц – усилие в гидроцилиндре.

Допускается α* ~ α0/2.

При условии: α = α* ~ α0/2, Fз = Fзсмык/2, Fц = Fцmax. Необходимо определить усилие в гидроцилиндре смыкания.

Определение величины растяжения колонн.

Fз = Fзсмык/2,

Fзсмык = 500 кН, следовательно, Fз = 500/2 = 250 кН.

lк = l1 + l2 + hmax + К – длинна колонн, где

hmax = 250 мм – наибольшая высота формы,

K = 366,8 – длина необходимых конструкций (плит).

lк = 160,6 + 160,6 + 250 + 366,8 = 938 мм.

Закон Гука , где

допускаемое напряжение для стали 45.

= 785 МПа предел текучести для стали 45.

= 1,6 – коэффициент запаса.

= 785/1,6 = 490,625 МПа.

= 2*105 МПа – модуль упругости для стали 45.

относительное удлиннение.

,следовательно

Определение α*.

l1+ l2 = l1*cosα0 + l2*cosα0 + ,

исходя из принятых допущений l1 = l2, следовательно

= 2*l1*(1 – cosα0), отсюда следует что, cosα0 =

arccos0,9913 = 7,6 .

α* = α0/2 = 3,8 .

Рассмотрим шарнир Д.

Рис. 2.2.2

Fp*cosα* = – усилие рычага,

следовательно Fp =

Рассмотрим рычаги АС, СД.

Рис.2.3.3

Рассмотрим прямоугольный треугольник АНД:

h = АД*sinα*~2*l1* sinα*.

Выполняя подстановку, получаем:

Рассмотрим шарнир

Рис.2.3.4

Рис. 2.3.5

Из рисунка 2.3.5 следует, что

Подставляя значение угла в выражение для Fц, получаем

- Расчёт толщин стенок гидроцилиндров запирания.

- Расчёт толщины стенки гидроцилиндра ЛМА500 07.040.

а) Определение диаметра поршня гидроцилиндра.

, где

номинальное усилие гидроцилиндра.

10 МПа – гидравлическое давление.

Примем (ГОСТ 6540-68).

б) Определение толщины стенки цигроцилиндра.

[σ] = 630 МПа – допускаемое напряжение для стали 40Х.Примем δ1=0,007 с учетом коррозии.

Расчёт толщины стенки гидроцилиндра ЛМА500 07.051.

а) Определение внутреннего диаметра D2 гидроцилиндра.

, где

= 0,1*Fц = 0,1*29,817 = 2,982 кН – усилие раскрытия гидроцилиндра.

рг = 10 МПа – гидравлическое давление.

Примем D2 = 0,105 м с учетом прибавки на коррозию.

б) Определение толщины стенки гидроцилиндра.

= 630 МПа – допускаемое напряжение для стали 40 Х.

Примем =0,02 м с учётом того, что в цилиндре размещаются болты для креплеия.

5. Машина Д 3127 – 63

5.1. Назначение и область применения, техническая характеристика.

Машина — термопласт автомата Д 3127-63 предназначена для производства изделий из термопластичных полимерных материалов способом литья под давлением. Он позволяет изготавливать высококачественные изделия с высокой степенью точности из самых различных материалов. Процесс литья под давлением ведут на литьевых машинах при температуре литьевого цилиндра 160 — 280°С (в зависимости от применяемого материала) выдавливанием расплавленной пластмассы в охлаждённую форму, где материал остывает и отверждается. Для расширения технологических возможностей литьевых машин помимо традиционного литья применяются способы интрузии, а также совмещение литья и прессования. Основные отличия интрузионного формования заключаются в том, что операция пластикации и впрыска совмещены и начальная стадия заполнения формы происходит при вращающемся, но неподвижном в осевом направлении шнеке. Окончательное заполнение формы происходит при поступательном перемещении шнека без вращения. Последующие стадии аналогичны обычному литью. Интрузионный способ позволяет получать отливки большего объема, чем номинальный объём впрыска литьевой машины, на 30-35 %. Изделия изготовленные данным методом применяются в различных отраслях промышленности: химической, машиностроительной, в пищевой промышленности, а также в медицине. Данный метод переработки эффективен и высокотехнологичен, что позволяет изготавливать изделия большими партиями, т.е. налаживать массовое производство. Техническая характеристика.

| — номинальное усилие запирания инструмента | 100 тн |

| — наименьшее время запирания и раскрытия инструмента не более | 3,0 сек. |

| — номинальный объем впрыска за цикл | 63 см 3 |

| — теоретический объем впрыска за цикл | 88 см 3 |

| — номинальное давление литья | 132 МПа |

| — температура цилиндра | 260 °С |

| — температура материала | 180 °С |

| -суммарная мощность обогрева | 5,4 кВт. |

| — число зон обогрева материального цилиндра | 3 и сопло |

| — мощность гидродвигателя | 4 кВТ |

| — усилие закрытия формы | 1,0 МН |

| — ход подвижной плиты | 250 мм |

| — наибольшее расстояние между подвижной и неподвижной плитами | 630 мм |

| — регулировка расстояния между подвижной и неподвижной плитами | 140 мм |

| — расстояние между колонами в свету: по горизонтали по вертикали | 320 мм 250 мм |

| — время впрыска материала в форму | 1,4 сек |

| — габариты машины:Длина Ширина Высота | 3490 мм 1000 мм 825 мм |

| — масса машины | 2235 кг |

5.2. Описание конструкции.

Литьевая машина Д 3127-63 состоит из следующих основных узлов1.Механизм запирания.2.Материальный цилиндр.3.Гидроцилиндр прижима.4.Загрузочная воронка.5. Механизм впрыска6. Гидродвигатель.7. Станина.

5.3. Монтаж, техническое обслуживание и ремонт. Выверка и установка машины в продольном и поперечном направлениях производится с помощью уровней, базирующихся на двух верхних или нижних колоннах при разведённых плитах. Точность установки машины 0,02 мм на 1000 мм длины. Машина выставляется с помощью анкерных и отжимных болтов. Правильность установки выверки машины контролируется путем проверки совпадения мундштука с литниковой втулкой пресс-формой по симметричности отпечатка. Выверив машину, фундаментные болты залить бетоном. После затвердевания бетона следует затянуть гайки фундаментных болтов ,проверяя положение машины по уровню. Затянув болты, необходимо произвести окончательную отделку фундамента. Перед началом эксплуатации необходимо смазать все трущееся поверхности: все подшипниковые узлы, сальниковые узлы скольжения подвижных плит по направляющим колоннам, шарниры механизма запирания смазывать солидолом «Ж» ГОСТ 1033-79 один раз в смену. Ремонт осуществляется в соответствии с годовым графиком планово-предупредительного ремонта исходя из выбранного ресурса машины.