1.3 Характеристика применяемого сырья, материалов и упаковки.

Таблица 1.8 – применяемое сырьё, материалы и упаковка

Окончание таблицы 1.8 — применяемое сырьё, материалы и упаковка

Молоко.

В состав молока входят молочный жир, белковые вещества, углеводы, липоиды (жироподобные вещества), соли органический и неорганических кислот, минеральные вещества, витамины, ферменты. На предприятии при приемке молока определяют его количество, плотность, кислотность, температуру и содержание в нем жира, проводят органолептическую оценку. Плотность молока при температуре 20˚С в зависимости от различных факторов изменяется в пределах 1024-1030кг/м3 (в среднем 1027). Содержание сухого обезжиренного остатка (СОМО) – 8-10,5%. Содержание СОМО в молоке при расчетах рецептуры мороженого принимают равным 8,1%. Кислотность молока выражают в градусах Тернера (˚Т), предельно допустимая кислотность молока для выработки мороженого, равна 21˚Т. Не подлежит использованию заготовляемое молоко с добавлением нейтрализующих и консервирующих веществ, с запахом химикатов, нефтепродуктов, с наличием ингибирующих веществ с прогорклым, затхлым, салистым и кормовым привкусом. Транспортируют молоко в специализированных флягах с плотно закрывающимися крышками, соответствующим требованиям ТР ТС 005/2011. Молоко хранят при температуре 0-8˚С, срок годности устанавливает завод изготовитель в технологической инструкции.

Масло сливочное.

Полутвердый при комнатной температуре продукт, представляющий собой концентрат молочного жира.

При изготовлении мороженого используют только несоленое масло: сливочное высшего сорта с м.д.ж. 82,5%, крестьянское с м.д.ж. 72,5%, изготовленное из пастеризованных сливок. Масло обладает высокой энергетической ценностью, отличается хорошей усвояемостью, содержит жирорастворимые витамины А, D и E и водорастворимые В1, В2 и С.

На предприятие масло поступает в картонных коробках, выстланных пергаментом, массой 20кг. Вкус и запах масла должны быть чистыми, без посторонних привкусов и запахов. Допустимый срок хранения сливочного масла при температуре -18˚С и относительной влажности в пределах 80-85%, составляет 6-12месяцев.

Сливки.

Для производства мороженого используют сливки повышенной жирности, с м.д.ж. 40,0 %. Это способствует повышению его взбитости и улучшению консистенции. Поступаю сливки на предприятие в такой же

таре как и молоко, порядок приемки тот же, для сохранения качества сливок принимают аналогичные меры. Продолжительность хранения сливок, поставляемых для промышленной переработки на предприятия, с учетом времени хранения у поставщика и времени перевозки не должна превышать для пастеризованных сливок — 48 часов при температуре 2-8˚С. Продолжительность хранения сливок, получаемых непосредственно на предприятии — переработчике молока и используемых для внутренней переработки на молочные продукты, устанавливает их изготовитель.

Молоко сухое цельное.

В производстве мороженого применяют сухое цельное молоко только высшего сорта распылительной сушки. Сухое цельное молоко должно иметь вкус, свойственный свежему пастеризованному молоку, без посторонних привкусов и запахов. Цвет продукта должен быть белым с легким кремовым оттенком. Сухое цельное молоко поступает на предприятие в транспортной таре, непропитанных четырех- и пятислойных мешках бумажных мешках, с полиэтиленовым мешком-вкладышем. Сухое цельное молоко должно храниться: при температуре от 1 °С до 10 °С и относительной влажности воздуха не выше 85% не более 8 месяцев со дня выработки.

Молоко сухое обезжиренное.

Сухое цельное молоко должно иметь вкус, свойственный свежему пастеризованному молоку, без посторонних привкусов и запахов. Цвет продукта должен быть белым с легким кремовым оттенком. Приемка и хранение молока сухого обезжиренного аналогична приемке молока сухого цельного.

Сгущенное цельное молоко с сахаром.

Содержание влаги в сгущенном цельном молоке не должно превышать 26,5%, массовая доля сахарозы не менее 43,5%, а общая массовая доля сухих веществ молока не менее 28,5%, в том числе жира 8,5%. Кислотность продукта не должна быть больше 48˚Т. Сгущенное цельное молоко с сахаром должно иметь вкус сладкий, чистый с выраженным привкусом пастеризованного молока, без посторонних привкусов и запахов.

Консистенция продукта должна быть однородной по всей массе, без наличия ощутимых кристаллов молочного сахара (лактозы) и сахарозы. Цвет должен быть белым с кремовым оттенком, равномерный по всей массе. Сгущенное цельное молоко с сахаром поступает на предприятие в фанерно-штампованных бочках. Хранят при температуре от 0 °С до 10 °С и относительной влажности воздуха не выше 85% не более 8 месяцев со дня выработки в негерметичной таре, не более 12 месяцев в герметичной таре.

Сгущенное нежирное молоко с сахаром.

Содержание влаги в сгущенном цельном молоке не должно превышать 30 %, массовая доля сахарозы не менее 44 %, а общая массовая доля сухих веществ молока не менее 26%, в том числе жира 8,5%. Кислотность продукта не должна быть больше 60˚Т. Сгущенное цельное молоко с сахаром должно иметь вкус сладкий, чистый с выраженным привкусом пастеризованного молока, без посторонних привкусов и запахов. Консистенция продукта должна быть однородной по всей массе, без наличия ощутимых кристаллов молочного сахара (лактозы) и сахарозы. Цвет должен быть с легким кремовым или синеватым оттенком, равномерный по всей массе.

Сгущенное цельное молоко с сахаром поступает на предприятие в фанерно-штампованных бочках. Хранят при температуре от 0 °С до 8 °С и относительной влажности воздуха не выше 75% не более 8 месяцев со дня выработки в негерметичной таре, не более 12 месяцев в герметичной таре.

1.4 Требования к качеству и безопасности готовой продукции.

Мороженое должно обладать высокими вкусовыми достоинствами, которые достигаются благодаря удачно подбираемым количественным сочетаниям составных частей, содержащихся в определенных, рекомендованных формулой сбалансированного питания, соотношениях. Мороженое должно характеризоваться достаточной взбитостью, гомогенностью структуры, не слишком сильно охлаждать полость рта, медленно таять.

По органолептическим показателям мороженое должно соответствовать требованиям, указанным в таблице 1.9.

Таблица 1.9 — органолептические показатели мороженого

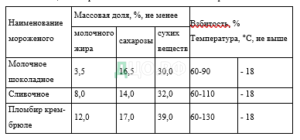

По физико-химическим показателям мороженое должно соответствовать нормам, указанным в таблицах 1.10 и 1.11.

Таблица 1.10 — физико-химические показатели мороженого

Таблица 1.11 — физико-химические показатели мороженого

Не допускается к реализации мороженое, имеющее хлопьевидную и песчанистую консистенцию, с органолептически ощутимыми комочками жира и стабилизатора, а также загрязненное или с посторонними включениями.

По микробиологическим показателям мороженое должно соответствовать нормам, указанным в таблице 1.12.

Таблица 1.12 — микробиологические показатели мороженого

1.5 Описание технологического процесса производства продуктов принятого ассортимента.

Технологическая блок схема по производству мороженого

Подготовка сырья

Для оптимизации процесса приготовления смеси для мороженого отдельные сырьевые компоненты перед использованием подготавливаются.

Сливочное масло в монолитах, при наличии на монолите окисленного слоя толщиной более 2мм зачищается и разрезается на куски и расплавляется на маслоплавителях, не допуская расслоения жировой эмульсии.

Расплавленное сливочное масло перекачивается в емкости-накопители, где поддерживают температуру 36-38° С.

Патоку для облегчения дозирования перед использованием подогревается до температуры 40-60° С. При указанной температуре патоку допускается хранить не более 14 суток.

Подготовка допущенных к применению в производстве мороженого стабилизаторов-эмульгаторов проводится в соответствии с инструкциями по их применению, утвержденными в установленном порядке, допускается смешивать с сахаром-песком в соотношении 1:5.

Ванилин вносится в смесь в виде водного с массовой долей ванилина 5%. Допускается использовать ванилин в сухом виде без предварительной подготовки.

Подготовку допущенных к применению в производстве мороженого импортных пищевых ароматизаторов осуществляют в соответствии с инструкциями по их применению, утвержденными в установленном порядке.

Процесс приготовления сиропа крем-брюле непосредственно на предприятии ведется в котле с паровым или электрическим обогревом.

Сироп крем-брюле готовят следующим образом: всю массу сахара-песка, предусмотренную рецептурой, карамелизуют до коричневого цвета, затем добавляют остальные компоненты и продолжают процесс карамелизации в течении 2-3 часов.

Смешивание сырьевых компонентов

Смеси для мороженого готовятся в соответствии с рецептурами.

Применение пищевых красителей, ароматизаторов, стабилизаторов и стабилизаторов-эмульгаторов — в соответствии с ТР ТС 029/2012 и инструкциями по их применению, утвержденными в установленном порядке.

Требуемое по рецептуре, освобожденное от упаковки и предварительно подготовленное, если это необходимо, сырье дозируются и подаются в емкости для смешивания сырьевых компонентов в соответствии со схемой производства в следующей последовательности: жидкие, сгущенные и вязкие, а затем сухие. Подача производится при постоянном перемешивании.

Для наиболее полного и равномерного диспергирования сухих сырьевых компонентов смесь жидких, сгущенных молочных и вязких компонентов нагревают до температуры 35-40°С. Затем, при постоянном перемешивании, в емкость для смешивания вносятся сухие молочные продукты, сахар- песок, стабилизаторы-эмульгаторы и т. д.

С целью повышения эффективности смешивания сырьевых компонентов и сокращения потерь при фильтровании и проведении пастеризации в пластинчатых пастеризаторах, полученную смесь сырьевых компонентов нагревается до температуры 60°С. Расплавленное сливочное масло вносится в смесь при достижении указанной температуры.

Для лучшего диспергирования стабилизационных систем и сокращения их потерь рекомендуется:

- предварительно вносить стабилизационные системы с сахаром песком в соотношении 1:5

- постепенно вносить их в смесительную емкость при интенсивном перемешивании

- проводить перемешивание смеси до максимально возможного диспергирования стабилизационных систем

- не фильтровать смесь прежде, чем ее температура достигнет значений 60- 65°С.

Для нагревания смеси до температуры 60-65°С используются резервуары с подогревом и мешалками.

Фильтрование смеси

Фильтрование смеси проводится с целью удаления не растворившихся комочков сырья (сухого молока, стабилизатора и др.).

Для сокращения потерь сухих веществ (особенно стабилизационных систем) фильтрование смеси для мороженого проводится после ее нагрева до температуры не ниже 60°С.

После фильтрования смесь подается на пастеризацию в соответствии со схемой производства.

Пастеризация смеси

Пастеризация (тепловая обработка) смеси для мороженого проводится с целью уничтожения патогенных микроорганизмов и снижение общей бактериальной обсемененности продукта. Наряду с обеспечением безопасности продукта пастеризация смеси способствует переводу многих стабилизаторов и составных частей стабилизационных систем в активное состояние. Определяющими параметрами процесса пастеризации являются температура и продолжительность выдержки смеси при этой температуре.

Пастеризация проводится в непрерывном режиме, при температуре 85°С с выдержкой 50-60с.

Для непрерывного режима пастеризации смеси планируется использовать автоматизированную пластинчатую пастеризационно-охладительную установку.

Для предотвращения пригара к пластинам, смесь подается в пастеризационную установку непрерывным потоком и регулярно проводится санитарная обработка установки.

Гомогенизация смеси

Гомогенизация смеси для мороженого проводится с целью получения эмульсии прямого типа «жир в воде» с преобладанием жировых шариков диаметром 1мкм и создания этим благоприятных условий для формирования структуры мороженого.

Гомогенизация смеси проводится при температуре не ниже 60°С или при температуре пастеризации.

Смеси для мороженого молочного, сливочного и пломбир гомогенизируются при разном давлении. По мере увеличения массовой доли жира в смеси давление гомогенизации понижается. Планируется установить двухступенчатый гомогенизатор.

1-ая ступень 2-ая ступень

Молочное – 20,0 – 22,0 МПа 4,0-5,0 МПа

Сливочное – 16,0 – 18,0 МПа 4,0-5,0МПа

Пломбир – 9,0- 11,0 Мпа 4,0-5,0Мпа

Эффективность гомогенизации жиросодержащих смесей для мороженого периодически проверяется. При хорошей гомогенизации отсутствуют скопления жировых шариков, а диаметр основного числа жировых частиц не превышает 1мкм.

После гомогенизации смесь подается на охлаждение в соответствии со схемой производства.

Охлаждение смеси

Охлаждение смеси для мороженого проводится на автоматизированной пластинчатой пастеризационно — охладительной установке.

Для охлаждения смеси вначале используется холодная (артезианская), затем ледяная вода с температурой 1-2°С или хладоносители с температурой не выше -5°С.

Смесь охлаждается в потоке до температуры 4±2°С сразу после пастеризации. Охлажденная смесь подается на созревание и хранение.

Созревание и хранение смеси

Созревание смеси для мороженого является обязательной стадией технологического процесса. В процессе созревания повышается вязкость смеси, происходит отвердевание глицеридов жира, изменяется состав и структура оболочек жировых шариков, что способствует формированию требуемой структуры продукта при последующих процессах. Созревание проводится, выдерживая смесь при температуре 4±2°С не менее 4 часов.

Продолжительность хранения смеси, включая созревание, при температуре 4±2°С не более 24 часов. Допускается хранить смесь при температуре 0-2°С не более 48 часов.

В охлажденную смесь, если предусмотрено рецептурой, при непрерывном перемешивании для наиболее равномерного распределения вносится ванилин. Для созревания и хранения смеси планируется использовать специальные теплоизолированные емкости с мешалками вертикального типа.

Созревшая смесь подается на фрезерование.

Фрезерование смеси.

Фрезерование — процесс частичного замораживания и насыщения смеси воздухом (взбивания).

В процессе фрезерования температура смеси понижается на 1,5°С-2°С ниже гироскопической (от -5°С до -5°С), и начинается процесс формирования структуры мороженого: образуются кристаллы льда и воздушные пузырьки, происходит частичная агломерация жировых частиц. Образовавшиеся кристаллы льда являются центрами кристаллизации для влаги, замораживаемой при дальнейшем закаливании мороженого. В процессе фрезерования важно получить как можно больше кристаллов льда за счет повышения доли вымороженной влаги. В связи с этим выгрузка мороженого из цилиндра фрезера при температуре выше -4°с отрицательно сказывается на формировании структуры продукта. При производстве мороженого на эскимо генераторе температура мороженого на выходе из фрезера может быть не выше минус 3,5˚С. В этом случае, при дальнейшем закаливании мороженого в ячейках, формирование органолептически не ощутимых кристаллов льда достигается за счет высокой скорости закаливания.

Фасование и закаливание.

После фрезерования мороженое фасуется в потребительскую тару или заливается в ячейки эскимо генератора. После фасования мороженое направляется на закаливание (замораживание) или упаковывание в соответствии со схемой производства. При изготовлении эскимо на палочке на эскимо генераторе, мороженое фасуется, закаливается, глазируется, а затем упаковывается в потребительскую тару. Мороженое подвергается закаливанию, до температуры продукта приближенной к температуре камеры хранения (минус 18˚С и ниже). Этот процесс следует проводить в максимально короткий срок, чтобы не допустить существенного увеличения размеров кристаллов льда в мороженом. Закаливание мороженого осуществляется в специальном скороморозильном аппарате в потоке воздуха с температурой от минус 25˚С до минус 37˚С или в металлических формах эскимо генератора карусельного типа, охлаждаемых рассолом с температурой от минус 25˚С до минус 40˚С. Если температура мороженого при закаливании не достигла минус 18˚С, то дальнейшее закаливание проводится в холодильной камере (закалочной камере). В этом случае, также, как и при закаливании мороженого после фрезерования непосредственно в холодильных камерах (при отсутствии скороморозильного аппарата), продолжительность закаливания мороженого до температуры не выше минус 18˚С не должна быть более 36ч. Закаленное мороженое, фасованное в потребительскую тару, с температурой не выше минус 18˚С перемещается в камеру хранения.

Упаковывание и маркировка

Упаковка, упаковочные материалы и способы упаковывания должны обеспечивать сохранение качества и безопасность готового продукта при его хранении, транспортировании и реализации. Мороженое упаковывается после закаливания в скороморозильном аппарате, эскимогенераторе или до закаливания в закалочной камере. Упакованное в потребительскую упаковку мороженое укладывается в транспортную упаковку- ящики из гофрированного картона. Гофроящики с продуктом оклеиваются полимерной лентой с липким слоем (скотч) и наклеивается этикетка с маркировкой. Маркировка потребительской и транспортной тары с продуктом соответствует требованиям ТР ТС 022/2011. Для формирования транспортного пакета используются плоские поддоны по ГОСТ 23285-78. Ящики укладываются на поддоны так, чтобы была видна маркировка, с каждой боковой стороны пакета. Укладка транспортного пакета осуществляется способами, обеспечивающие сохранность нижних рядов транспортной тары.

Складирование и хранение.

Закаленное и упакованное в транспортную тару мороженое, направляется в камеры хранения. Условия складирования и хранения обеспечивают сохранность продукта и его безопасность. Не допускается хранить мороженое с продуктами, обладающими специфическими запахами. Температура воздуха в камере хранения должна обеспечить поддержание температуры мороженого не выше минус 18˚С в процессе всего срока хранения. Для длительного хранения мороженого температура в камере должна быть не выше минус 30˚С.