1.6 Производственный контроль технологического процесса производства продуктов принятого ассортимента.

Контроль производства мороженого подразделяется на технохимический, микробиологический и органолептический. Производственный контроль осуществляет лаборатория предприятия, в ряде случаев бактериологические анализы проводят лаборатории городских отделов здравоохранения и др.

Основная цель производственного контроля – исключить выработку и

выпуск продукции, не отвечающей требованиям стандарта или технического документа.

Программа производственного контроля предприятия:

— входной контроль сырья, компонентов и материалов

— производственный контроль на всех этапах, согласно технологической схеме производства

— приемочный контроль готовой продукции

— микробиологический контроль сырья, компонентов, производства и готовой продукции

— контроль тары и упаковки

— контроль санитарного состояния предприятия

Схема технохимического контроля представлена в таблице 1.13.

Оценка микробиологического контроля представляет собой выявление и устранение источников обсеменения на всех стадиях технологического процесса, особенно в случае обнаружения бактериальной обсемененности мороженого. Также проверяют качество вспомогательных материалов и тары. Контролируют санитарно-гигиенические нормы производства, эффективность мойки и дезинфекции оборудования, инвентаря, санитарно-гигиеническое состояние санодежды и рук рабочих. Все данные микробиологического контроля производства записываются в журналы. Журналы находятся на ответственном хранении у микробиолога.

Микробиологические показатели качества мороженного, вспомогательных материалов и т.д. показаны в таблице 1.14.

Таблица 1.13 — Схема технохимического контроля

Продолжение таблицы 1.14 — Микробиологические показатели качества мороженого по СанПиН

Окончание таблицы 1.14 — Микробиологические показатели качества мороженого по СанПиН

Микробиологический контроль смеси мороженого ведется на всех стадиях технологического процесса представлена в таблице 1.15.

Таблица 1.15 — Микробиологический контроль смеси мороженого

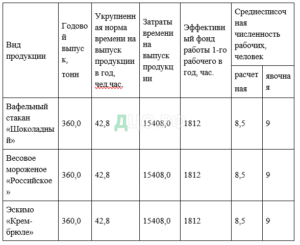

1.7 Обоснование численности рабочих основного производства

Для анализа трудовой загрузки работников, объёма выполняемых работа также для оценки целесообразности существующей организационной структуры на предприятии используется штатное расписание. Штатное расписание имеет большое значение для эффективного использования труда работников. Оно дает возможность сравнивать подразделения по численности сотрудников, квалификации, уровню оплаты труда. Штатное расписание — нормативный документ предприятия, оформляющий структуру, штатный состав и численность организации с указанием размера заработной платы в зависимости от занимаемой должности. По графику совмещенной работы оборудования и основным технологическим операциям, определяется необходимое количество рабочих в смену.

Цех производства мороженого работает круглогодично в 1 смену.

Смена с 800 до 2000, обед с 1200 до 1300, с 1600 до 1700. График работы: 2 дня работают, 2 дня отдыхают. Бригада состоит из бригадира и операторов. В заготовительно-пастеризационном отделении работают: аппаратчик, составители смеси. Система оплаты осуществляется у работников основного производства повременно-премиальная.

Численность рабочих на одну смену:

Составитель смеси мороженого — 1 человека

Аппаратчик пастеризации, гомогенизации – 1 человека

Бригадир – 1 человека

Операторы расфасовочно-упаковочного автомата – 6 человек

1.8 Подбор и расчет оборудования

При подборе технологического оборудования руководствовались следующими принципами:

- обеспеченность непрерывности технологического процесса;

- экономичный расход электрической энергии, пара, воды, холода;

- оптимальное использование оборудования по времени и производительности;

- механизация и автоматизация производственных процессов.

На производство мороженого направлено 3000кг смеси.

Для подготовки сырья и составления смеси подбираем следующее оборудование.

Смеситель непрерывной загрузки СН — 900 предназначен для смешивания сухих и жидких компонентов в потоке, непрерывно при циркуляции.

Учитывая, что в смену планируется подача сухих и жидких компонентов для смеси мороженого в количестве 1900 кг, рассчитываем производительность смесителя.

1900:3 = 633,3кг

Для плавления масла планируется использовать маслоплавитель

АРЖ – МИ — 0,1

Ванна ВСМ — 1,0В, вместимостью 1000кг, используется для смешивания, растворения и нагревания компонентов смеси для мороженого. Нагревается смесь горячей водой, при температуре 95 — 97 ̊ С.

Определяем эффективное время работы ванны:

Т = 3000/1000 = 3 ч

Для фильтрования смеси применяется фильтр А1-ОШФ, производительность — 4600л/ч.

Для пастеризации и охлаждения смеси подбираем следующее оборудование. Определяем желаемую производительность, для этого складываем все количество сырья, идущее на выработку различных видов мороженого

Мпр = М1 + М2 + М3,

где Мпр — масса продукта, кг;

М1 — масса мороженого «Шоколадное» в смену, кг;

М2 — масса мороженого в «Российское» смену, кг;

М3 — масса мороженого в «Крем-брюле» смену, кг.

Мпр = 1000 + 1000 + 1000 = 3000кг.

Определяем желаемую производительность

Пж = Мпр/Тэф.,

где Пж — желаемая производительность, кг/ч;

Тэф. — Время эффективной работы, ч.

Пж = 3000/3 =1000кг/ч.

Исходя из желаемой производительности подбираем автоматизированную пластинчатую пастеризационно — охладительную установку П8 – ОУП — 2,5

Производительность – 2500 л/ч

Определяем общее время работы установки

Т1 = 3000/1250 = 2,4ч.

Для гомогенизации смеси применяется гомогенизатор А1 – ОГМ — 2,5

Производительность — 2500л/ч

Желаемая производительность гомогенизатора — 2500кг/ч (по производительности пастеризатора)

Для хранения охлажденных смесей мороженого подбираем емкости

Я1 – ОСВ — 2. Подбираем 4 емкости.

Рабочая емкость — 1000л

Для фризерования необходимо подобрать фризер, исходя из желаемой производительности

Пж = 2000/ 6 = 333 кг/ч.

Определяем продолжительность работы фризера

Т = 1000/ 333 = 3ч

Исходя из этого подбираем фризер непрерывного действия

МК – ОФФ — 1, производительностью 400 — 600кг/час.

Для производства вафельного стакана «Шоколадное» подбираем линию

ОЛ — 2В, которая состоит из автомата фасовочного ОР2 — 3, камеры

низкотемпературного закаливания, конвейера с комплектом люлек, отводной транспортер готовой продукции.

Технологические операции на автомате ОР2 — 3 осуществляются в следующей последовательности:

- отделение стаканчиков от стопки и укладывание их в люльку конвейера;

Подача стаканчиков под дозатор и дозирование в них мороженого;

- транспортирование стаканчиков с мороженым через камеру для закаливания;

- выгрузка стаканчиков из люльки и транспортирование закаленных стаканчиков с мороженым на упаковку.

Для упаковывания закаленных вафельных стаканов подбираем автомат непрерывного действия ОАО «Завод Лига» для упаковки изделий по типу «FLOW — PACK».

Для производства мороженого эскимо «Крем-брюле» планируется использовать поточную линию с эскимогенератором «Хойер Ролло 16», в состав которой входит фризер и упаковочная машина, соответствующей производительности. Все операции выполняются синхронно и с одинаковой скоростью. Для подготовки глазури для производства эскимо подбираем емкость ВСМ — 0,2В с водяным обогревом.

Мороженое весовое «Российское» планируется фасовать в потребительскую тару, ПВД пакеты, ручным способом набора. Открытый край пакета запаивается на автомате, с проставлением даты изготовления. Наполненные пакеты укладываются в пластиковые ящики, для дальнейшего закаливания в закалочной камере, после закалки пакеты упаковываются в транспортную тару, гофрированные ящики.

Сводная таблица технологического оборудования представлена в таблице 1.17.

Таблица 1.17 – Технологическое оборудование.

1.9 Расчет производственных площадей

Площади помещений определяются исходя из условий рационального размещения оборудования, обеспечивающего поточность технологических процессов с минимальной протяженностью коммуникаций, с учетом габаритов оборудования, расстояний от перегородок и колонн зданий до оборудования, обеспечивающих его обслуживание и ремонт, проходов и проездов представлена в таблице 1.18.

Ориентировочный расчет площади производственных участков, Fц, м2, проводим по формуле:

Fц = k× ΣFоб ;

Где ΣFоб – суммарная площадь, занятая технологическим оборудованием без учета площадей обслуживания, м2;

k- коэффициент запаса площади, который зависит от назначения цеха, наличия цеховых транспортных средств, линейных размеров оборудования.

Аппаратный цех:

Fц = 7 × 15,18 = 106,26 м2

Производственный цех:

Fц = 5 × 47,12= 235,6 м2

Расчет площади камер хранения готовой продукции:

Fк = ;

где М- количество продукции, подлежащей хранению,кг;

С- срок хранения, сут;

m- норма укладочной массы, кг/м2;

k- коэффициент использования площадей, учитывает проезды, проходы, площади занятые воздухоохладителями, пристенными бактериями.

Fк = = 50,9 м2