3. Разработка эффективных технологических процессов и создание высокомеханизированного и автоматизированного оборудования

В 1981–1985 гг. в области производства изделий были разработаны и внедрены прогрессивные технологические процессы, линии и оборудование, в том числе:

– новые технологические процессы и оборудование автоматизированных складов цемента и заполнителей, позволяющие уменьшить потери материалов, увеличить производительность приемных и разгрузочных устройств;

– технология применения химических добавок – суперпластификаторов (приготовление, подача добавок, приготовление бетонных смесей, формование изделий), позволяющая снизить на 10-20 % расход цемента, повысить на 10-15 % производительность линии, снизить в 2-3 раза трудоемкость формования;

– средства автоматизации приготовления бетонных смесей (системы ЦИКЛ-БС, СУБЗ-2, УД-1 и др.), позволяющие повысить качество смесей, снизить на 2-3 % расход цемента, уменьшить в 1,52 раза трудозатраты на приготовление бетонной смеси;

– автоматизированные установки и линии для приготовления, предварительного натяжения и установки арматуры, позволяющие сократить потери металла на 10-20%, повысить производительность труда на 10-30 %;

–эффективные смазки металлических форм на основе восковых компонентов, позволяющие отказаться от чистки плоских горизонтальных форм, получить высокое качество поверхности изделий без добавки, экономический эффект 0,2 руб. на 1м2 изделий;

– новые процессы формования [2,8]:

– на низкочастотных виброплощадках, роликовых установках, из модернизированных бетоноукладчиков, позволяющие снизить в 1,5-2 раза трудоемкость формования, улучшающие условия труда;

– безопалубочное формование изделий на длинных стендах с использованием зарубежного опыта, позволяющее снизить трудозатраты в 1,5 раза и повысить качество изделий;

– процессы и агрегаты для тепловой обработки изделий по энергосберегающим режимам с автоматизацией, позволяющие на 10-30 % снизить энергозатраты;

– эффективные методы фасадной отделки зданий: декоративные бетоны, декор, плазменное напыление и т.п., позволяющие повысить качество и архитектурную выразительность сборных зданий;

– методы тепловой обработки изделий с помощью природного газа и солнечной энергии, обеспечивающие снижение энергозатрат на 150 Мкал/м3;

– эффективные конвейерные и полуконвейерные линии для изготовления различных изделий (двухъярусные, трехъярусные, наклоннозамкнутые, двухветвевые и т.п.), позволяющие снизить удельные капитальные вложения и эксплуатационные затраты на 10-20 %;

– кассетно-конвейерные линии для производства панелей внутренних стен, позволяющие снизить трудоемкость на 20-30 % и резко улучшить условия труда.

В 1986–1990 гг. необходимо было увеличить объем применения прогрессивных технологий и оборудования. По прогнозам Госстроя СССР и строительных министерств должны быть внедрены: более 1800 автоматизированных складов цемента и заполнителей, около 1000 автоматизированных бетоносмесительных узлов и отделений, около 120 млн. м3 изделий, изготавливаемых с применением эффективных химических добавок – суперпластификаторов; более 1500 автоматизированных установок линий для арматурного производства, эффективные смазки форм в производстве 45 млн. м3 изделий, около 3000 новых формовочных агрегатов, более 50 стендов безопалубочного формования, более 2800 эффективных камер тепловой обработки, в том числе 1000 камер с использованием природного газа, 5 млн. м3 железобетона с гелиотермообработкой, 50 линий полной заводской отделки наружных панелей, 300 эффективных конвейерных и полуконвейерных линий, более 150 кассетно-конвейерных линий.

В 1981–1985 гг. были разработаны и внедрены новые технологические процессы, направленные на повышение теплозащитных свойств однослойных стеновых легкобетонных панелей производственных зданий, являющихся одним из массовых видов железобетонных конструкций. ВНИИжелезобетоном в эти же годы были разработаны технические предложения по созданию принципиально новой высокопроизводительной технологии производства железобетонных шпал на основе новой, более технологичной и эффективной их конструкции, рассчитанной на применение укрупненных элементов армирования (стержневой арматуры высоких классов и проволочных прядей с непрерывной навивкой на внутренние анкера). Предусматривается также упрощение узла прикрепления рельсов к шпале, позволяющее значительно сократить применение ручного труда. Разработана и внедрена на Горьковском ЗКПД-4 технология производства плит перекрытий жилых зданий со встречным расположением смежных пустот и двусторонним введением пуансонов – пустотообразователей, разработана технология производства панелей наружных стен с гибкими связями. Там же внедрена технология электрообогрева бетона для производства внутренних и наружных стен. Использование электрообогрева позволяет снизить стоимость теплоносителя на прогрев 1м3 изделий на 2-2,5 руб. или в 1,75-2 раза.

4. Техническое перевооружение промышленности сборного железобетона и капитальные вложения на 90-ые годы

На ускорение технического прогресса и повышение производительности труда в промышленности сборного железобетона значительное влияние оказывает инвестиционная политика, совершенствование воспроизводственной и технологической структуры капитальных вложений.

Чтобы реально решить задачу существенного – в 2,2–2,5 раза –повышения производительности труда, необходимо уже в 90-е годы добиться перелома в интенсификации производства на основе:

–ускорения обновления производственных фондов, в первую очередь, за счет более быстрой замены малоэффективного оборудования прогрессивным, высокопроизводительным;

–осуществления прогрессивных сдвигов в структуре и организации производства;

–повышения трудовой, технологической и государственной дисциплины;

–совершенствования хозяйственного расчета, повышения роли экономических рычагов и стимулов;

–существенного повышения качества продукции сборного железобетона;

–улучшения условий труда и быта, т.е. повышения социального уровня производства в отрасли.

Основными направлениями экономического и социального развития СССР было предусмотрено концентрировать все виды ресурсов «прежде всего на техническом перевооружении и реконструкции действующих предприятий и на сооружение объектов, определяющих научно-технический прогресс и решение социальных задач». «Заданиями директивных органов предусмотрено в 90-е годы более, чем на треть обновить активную часть производственных основных фондов, не менее, чем в 2 раза по сравнению с 1981–1985 гг. увеличить объемы выбытия устаревших производственных основных фондов».

Если учесть, что в настоящее время промышленность сборного железобетона располагает 13 млрд. руб. основных промышленно-производственных фондов, 30 % которых или 4 млрд. руб. – активная часть (т.е. машины и оборудование), в том числе морально устаревшая, низкого технического уровня, то на обновление только активной части основных фондов потребуется 7-8 млрд. руб. (с учетом резкого повышения стоимости оборудования за счет введения новых норм амортизации, автоматизации, компьютеризации, роботизации, повышения социальной эффективности новой техники и необходимости увеличения активных фондов в общей структуре фондов, как минимум до 45-50 %).

Всего на увеличение производства сборного железобетона до 161 — 162 млн . м3 с одновременным техническим обновлением промышленности и существенным повышением производительности труда понадобится 17 — 18 млрд . руб . капитальных затрат до 2000 г . или 5 — 6 млрд в 1986–1990 годах . большая часть средств ( 65 — 75 % ) должна покрываться фондами совершенствования производства промышленности сборного железобетона и кредитами банка . нужно одновременно перейти на производство и поставки железобетонных изделий и конструкций большой строительной готовности , резко повысить качество сборного железобетона , что связано с повышением трудозатрат на изготовление продукции , обеспечить экономию природных ресурсов с одновременным использованием попутных продуктов и возвратных отходов производства [3] .

Учитывая большую капиталоемкость промышленности сборного железобетона , нужно , прежде всего , максимально применять организационно — технические и социально — экономические факторы повышения эффективности производства и роста производительности труда , понижения материалоемкости возведения , сохранности изделий при транспортировке , складировании и монтаже , а также наиболее эффективно применять централизованные и нецентрализованные капитальные вложения , фонды совершенствования производства предприятий , выпускающих сборный железобетон , банковские кредиты .

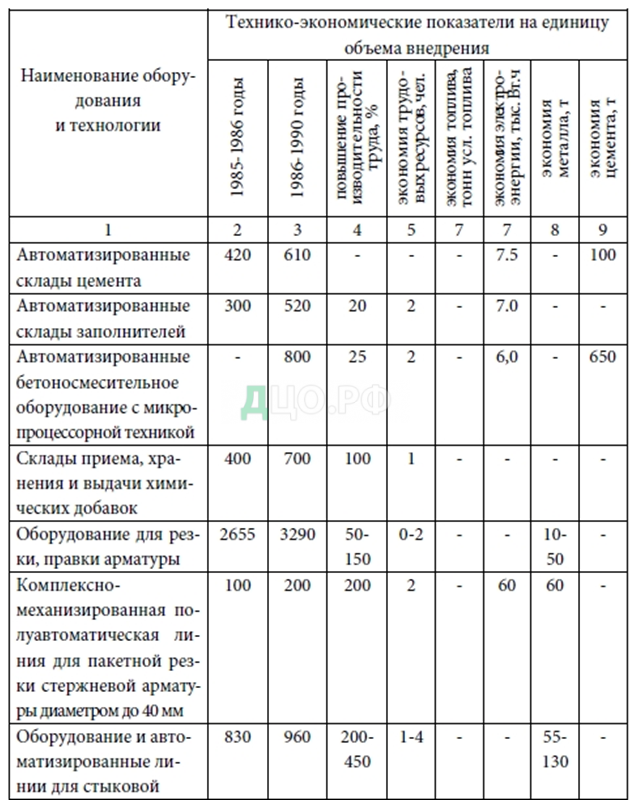

В таблице 4.1 приведены данные анализа схемы совершенствования базы по сборному железобетону на 1986–1990 гг . , изобретённой институтом ПИ — 2 по материалам НИИЖБа , ВНИИжелезобетона и ведущих строительных министерств , производящих 50 % сборного железобетона по стране – Минтяжстрой СССР , Минпромстрой СССР ( названия министерств до 13 . 09 . 1986 г . ) .

Таблица 4.1. Капитальные вложения на развитие базы по сборному железобетону на 1986-1990 гг. (данные НИИЖБа, ВНИИжелезобетона, ПИ-2, строительных министерств и ведомств)

Из всеобщего объема планируемых централизованных капитальных вложений в сумме 2210 млн . руб . на техническое перевооружение и реконструкцию этими министерствами , кроме Минстроя СССР , предусматривалось только от 22 до 26 % централизованных капитальных вложений , а главная часть средств снова была предусмотрена на экстенсивный количественный рост производственных фондов за счет нового возведения и расширения производства .

Нужно учесть также, что по данным Госплана СССР, НИИЭС Госстроя СССР, объемы капитальных вложений в промышленность сборного железобетона на 1981–1985 гг. составили 3,44 млрд. руб. Прирост объемов производства за это время увеличился на 13,0 млн. м3.

Оценивая состояние промышленности сборного железобетона и перспективы ее дальнейшего роста, были обозначены следующие пути достижения директивных показателей на 90-е годы и до 2000 г.:

– увеличение концентрации, специализации, кооперации и разумное размещение предприятий по экономическим районам страны, что приведет к возрастанию продуктивности труда в ветви на 20-30 %;

– совершенствование организации производства, условий труда, способов планирования и экономического стимулирования, широкое внедрение передового навыка, возрастание дисциплины, контроль общественных факторов может обеспечить возрастание продуктивности труда до 20 %;

– улучшение технологических процессов и оборудования, комплексная автоматизация и механизация основных и вспомогательных производств, возрастание технологичности конструкций даст возрастание продуктивности труда на 50-60 %;

– обеспечение в нормативные сроки добротного ремонта и технического сервиса технологического оборудования дозволит повысить эффективность труда на 10-15 %.

Преимущество к 1986 году поточно-агрегатных линий производства продиктовано их гибкостью и универсальностью, что разрешает особенно результативно производить изделия широкой номенклатуры при касательно маленьких партиях разных марок.

При изготовлении элементов крупнопанельного домостроения кассетно-стендовая спецтехнология по ряду показателей результативнее горизонтальной конвейерной спецтехнологии. Следственно наравне с горизонтальными конвейерными линиями осваиваются больше экономичные кассетно-конвейерные – для вертикального формования плоских панелей.

Огромная часть времени затрачивается на выполнение работ с использованием ручного труда, на простои и перемещении форм. Как правило, ручной труд используется при укладке и при разравнивании бетонной смеси в форме, на чистке и смазке форм, при распалубке изделий и др. В новых технологических линий все операции, требующие ручного труда, обязаны выполняться соответствующими механизмами, длительность работы которых следует узко увязать с технологическими циклами работы других машин на линии.

На заводах железобетонных изделий зачастую использовалось устаревшее оборудование, изготовленное в кустарных условиях. Обновление технологического оборудования и оснастки нередко производилось при незначительной усовершенствования. О низком качестве внедряемого оборудования свидетельствует тот факт, что при годичном росте фондовооруженности и механовооруженности заводов сборного железобетона на 4-6 % показатели фондоотдачи и выработки фактически остаются без изменения, т.е. во многих случаях внедряемая техника по существу не давала отдачи.

Не менее серьезно стоит проблема о сварочном оборудовании для арматурных изделий, выпускаемом электротехнической промышленностью. Его недостаток составляет от 25 до 70 % в зависимости от типа.

Следует подметить, что присутствующий специализированный парк контактных точечных машин, в том числе и широкосеточных, физически и нравственно устарел.

Стыковые машины, выпускаемые промышленностью, рассчитаны на сварку арматуры классов A-I – А-III. Сварка высокопрочной арматуры классов А-IV – А-VI и исключительно из термически упрочненных сталей затруднена и фактически не обеспечена серийным оборудованием.

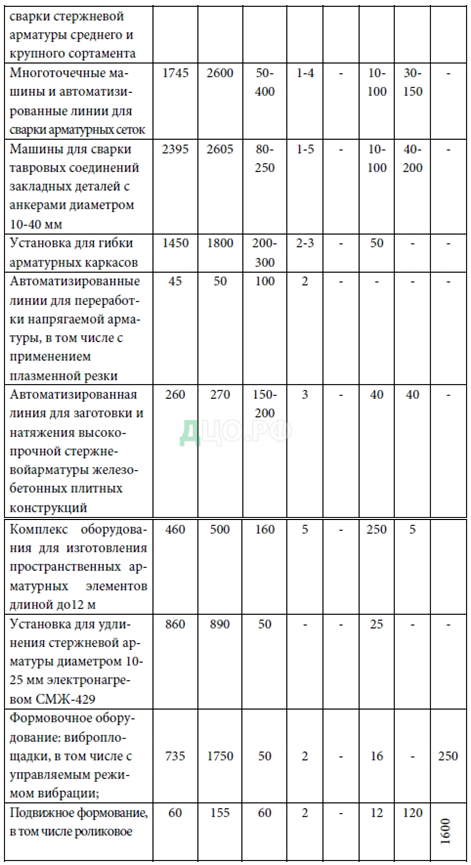

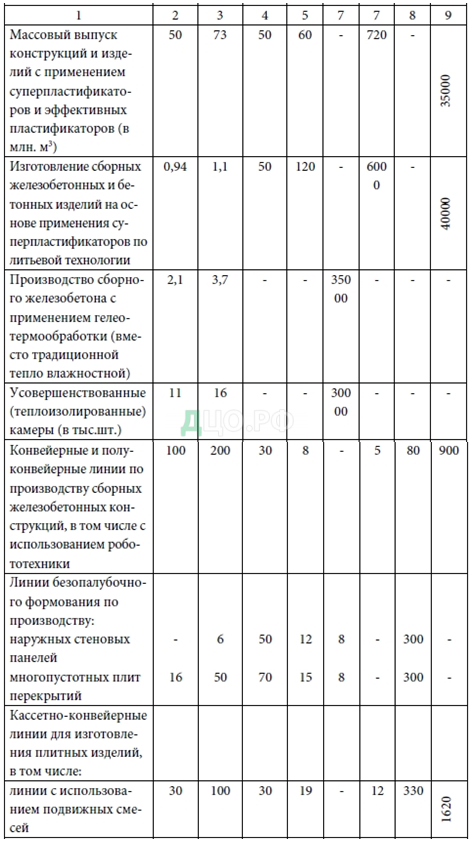

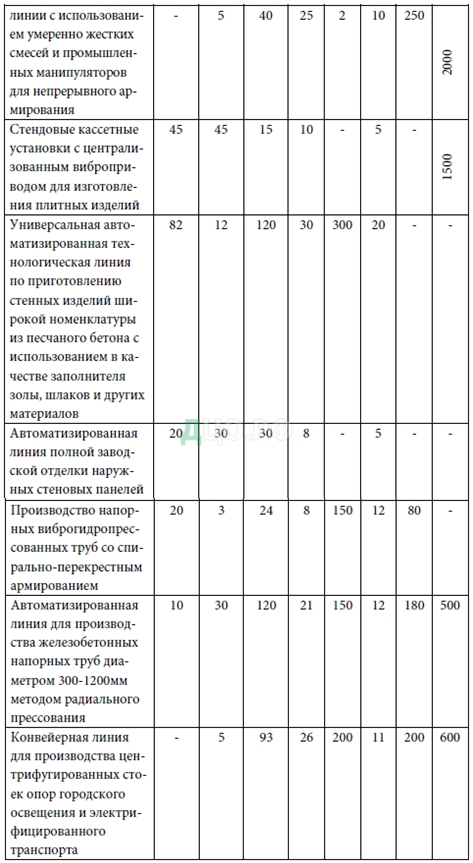

Огромным технологическим переделом является производство сварных закладных деталей. Их тавровые соединения под флюсом осуществляются на устаревшем автомате АДФ-2001. Предложения по созданию и расширению внедрения новой техники приведены в табл. 4.2.

Таблица 4.2. Предложения по созданию и расширению внедрения новой техники в промышленности сборного железобетона

Примечание:

- Объемы внедрения приведены по данным строительных министерств.

- Совершенствование технико-экономических показателей в 1986-1990 гг. за счет новейших разработок предусматривается осуществлять добавочно к указанным объемам.

- Экономическая результативность от внедрения предложений:

Все предприятия, выпускающие сборный железобетон, следует обеспечить складами для хранения химических добавок и установками для их приготовления и введения в растворные и бетонные смеси.

Необходимо всемерно ускорить освоение Минстройдормашем СССР серийного выпуска комплектов оборудования по приему, хранению, приготовлению водных растворов, дозировке и подаче на бетоносмесительный узел суперпластификаторов, которые позволят максимально автоматизировать на заводах введение химических добавок.

Использование суперпластификаторов и других результативных пластификаторов рационально развивать в следующих направлениях:

– при массовом производстве изделий на поточно-агрегатных, стендовых, полуконвейерных и конвейерных линиях для возрастания подвижности бетонных смесей с 1-4 до 5-10 см с сокращением расхода цемента на 5-10 %, увеличением производительности линия на 10-20 %, переводом оборудования на мало-интенсивные режимы работы. В отдельных случаях целесообра-зен переход к бетонным смесям с подвижностью 15-20 см с элементами литьевой технологии;

– в кассетном и стендовом производстве используемые бетонные смеси подвижностью 5-10 см рационально пластифицировать до 15-20 см с использованием литьевой технологии, разрешающей при незначительной экономии цемента в 2-2,5 раза повысить эффективность труда формовщиков и усовершенствовать данные их работы;

– в производстве изделий из жестких смесей, в том числе с незамедлительной распалубкой рационально применять пластификаторы при сохранении нужной жесткости смеси для экономии 10-20 % цемента, совершенствования качества изделий, возрастания прочности и долговечности бетона;

– при производстве конструкций из высокопрочных бетонов рационально применять пластифицированные смеси подвижностью до 10 см, что дозволит получать требуемую прочность бетона на цементах больше низких марок со существенным снижением материалоемкости конструкций.

Для уплотнения жестких бетонных смесей были рекомендованы ударно-вибрационные режимы с частотой 15-25 Гц. Особенно перспективными в этой группе являются двухмассные резонансные виброплощадки типа ВРА грузоподъемностью 5-15 т [2].

В последние годы начали разрабатывать оборудование с так называемой «управляемой вибрацией». Сущность управления заключается в создании сначала симметричных низкочастотных, а после этого симметричных среднечастотных либо низкочастотных асимметричных режимов колебаний. Переменные (управляемые) режимы вибрационного воздействия в 1,5-2,0 раза уменьшают время виброуплотнения и обеспечивают высококачественную формовку бетонных смесей жесткостью выше 100 с по техническому вискозиметру.

На большинстве заводов сборного железобетона сложилось положение, при котором возрастание эффективности технологических линий сдерживается неудовлетворительной пропускной способностью аппаратов тепловой обработки изделий. В реальное время паропрогрев применяется как многофункциональный метод тепловой обработки, каким на самом деле не должен являться. В перспективе лидирующее расположение в области тепловой обработки бетона получат способы электротермообработки. При этих способах процесс всецело поддается автоматизации, может быть высокофорсированным, отсутствует парение, снижаются потери тепловой энергии.

Весьма перспективная технология прогрева сборных железобетонных изделий в камерах продуктами сгорания природного газа. Как вестимо, расход газа для приобретения пара, нужного для прогрева 1 м3 бетона, составляет 60-70 м3, а прямое применение для этой цели газа и сжигание непосредственно вблизи камеры уменьшает его расход до 10-15м3 на 1м3 бетона. Такая технология особенно результативна в районах, где природный газ не является дефицитным топливом.

При тепловой обработке больших плоских изделий производимых на коротких стендах, результативен масляный разогрев, осуществляемый подачей жгучего масла в поддон стенда. Форсированный разогрев достигается возрастанием температуры теплоносителя до 120 °С, а стремительное охлаждение осуществляется подачей в поддон взамен жгучего масла – холодного. Термообработка изделий по такой технологии может быть завершена через 6–8 ч.

Существенное сокращение продолжительности тепловой обработки при экономии энергоресурсов может быть осуществлено широким использованием комплексных химических добавок, содержащих ускоритель твердения бетона, особенно быстротвердеющих цементов с повышенной экзотермией, созданием теплоизолированной формовочной оснастки, обеспечивающей сохранение тепла в бетоне, подвергнутом кратковременному тепловому импульсу.

Этапы становления технологии сборного железобетона в 1981–1985 и 1985–1986 годы на стадии разработки требовали полного исключения из производственного процесса ручного немеханизированного труда с переходом на дистанционный и автоматический контроль за ходом операций. При создании нового оборудования обязаны сразу учитываться требования к его автоматизации. Высокий ярус автоматизации предприятий сборного железобетона не допустим без довольного комплекта и объема выпуска систем и средств автоматизации. Нужен серийный выпуск новых систем и средств автоматизации, прошедших приемочные испытания: микропроцессорных систем управления дозированием и приготовлением бетонных смесей типа УД-1, измерителей влажности заполнителей, автоматизированных стендов контроля качества и др.

Необходимо, провести паспортизацию всех предприятий сборного железобетона по цельной научно-обоснованной системе. На основе итогов паспортизации следует осуществить специализацию и концентрацию производства, укрупнить маломощные, ликвидировать непроизводительные и излишние предприятия, обеспечить высокий показатель применения имеющихся производственных мощностей.

Важнейшей задачей становления промышленности сборного железобетона является возрастание яруса концентрации его производства, сосредоточения производства массовых конструкций на специализированных заводах в объемах, обеспечивающих наивысшее применение мощностей и удовлетворение спросы региона в этих изделиях при оптимальных транспортных связях. Нужна организация межведомственной координации в области отраслевого и территориального планирования становления производства, межведомственной и внутриотраслевой кооперации, внедрения новой техники и распространения передового навыка.

При планировании развития отрасли сборного железобетона нужно было разрабатывать и утверждать сводные балансы производства и разделения стержневой номенклатуры железобетонных изделий, как в территориальном (по союзным республикам и экономическим районам), так и ведомственном разрезах. Нужно реализовать предложения Госстроя СССР о рационализации перевозок сборного железобетона и установлении предельно возможного расстояния перевозок, что дозволило бы в ближайшие годы сократить железнодорожные перевозки не менее чем на 20%, а встречные перевозки не менее чем вдвое. Годичный грузооборот сборного железобетона в этом случае уменьшился бы на 40 %, средняя дальность перевозок с 830 до 600 км. Обзор данных показывает, что с 1975 г. по реальное время объем перевозок сборного железобетона остается стабильным – около 90 млн. т в год, т.е. приблизительно треть изготавливаемых в стране сборных железобетонных конструкций. Средняя дальность перевоза сборного железобетона непрерывно повышается: с 1975 г. она увеличилась на 290 км и превысила 800 км.

В восточных районах, прежде всего в Сибири и на Дальнем Востоке, где намечены относительно высокие темпы строительства, а производство конструкций гораздо отстает от надобностей, актуален вопрос размещения и мощности новых предприятий, межрайонном кооперировании. Для этих районов можно рекомендовать следующие основные направления становления производства и перевозок.

Особенно острый недобор в конструкциях из сборного железобетона испытывает Западная Сибирь, где надобность покрывается собственным производством всего на 60 %. Впрочем, если учесть, что на большей части территории района отсутствует добротное сырье для заполнителей бетона, а производство цемента и металла имеется лишь на юго-востоке района, представляется рациональным сберечь в перспективе большие межрайонные поставки из Уральского экономического района, имеющего развитую базу по производству сборного железобетона и располагающего сырьем и материалами для их изготовления.

Основной прирост производства сборного железобетона на Дальнем Востоке (600-800 тыс. м3 за 1981-1985 гг.) должен был быть обеспечен за счет реконструкции и технического перевооружения действующих предприятий. Строительство новых предприятий можно рекомендовать лишь в зоне БАМ. При этом около трети производства Дальневосточного района приходится на северную зону, что позволяет почти полностью обеспечить ее потребности без завоза из южных зон района.

Для реализации имевшихся значительных резервов повышения производительности труда за счет массового распространения и совершенствования передового опыта, рекомендовано было объединить усилия конструкторско-технологических организаций строительных министерств и создать межведомственный центр «Союзоргпромжелезобен» для отбора и типизации прогрессивных технологических процессов, оборудования, приборов, средств автоматизации и оказанию технической помощи по их привязке и внедрению на заводах.

Для проведения крупных межведомственных научно-исследовательских, проектно-конструкторских и опытно-внедренческих работ следовало централизовать в Госстрое СССР средства строительных министерств и ведомств, а также создать специализированное научно-производственное объединение с современной экспериментальной базой и опытными заводами по выпуску оборудования и железобетонных изделий для полной отработки прогрессивных технологических процессов и оборудования и передачи их в промышленность.