СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………………………..5

1. Общая часть…………………………………………………………..………..6

1.1 Общие сведения о конструкции……………………………………………6

1.2 Характеристика основных материалов конструкции…………………….8

1.3 Разработка последовательности изготовления конструкции….………….9

1.4 Анализ и выбор способов сварки…………………………………………12

2. Технологическая часть…………….………………………….……………..15

2.1 Заготовительное производство……………………………………………15

2.1.1. Выбор способа раскроя металлопроката…………………………….15

2.1.2 Выбор оборудования для раскроя………………………………….…15

2.1.3 Выбор оборудования для подготовки кромок сварных соединений.17

2.2 Базовая технология………………………………….…………………….17

2.2.1 Основные типы сварных соединений в конструкции……………….17

2.2.2 Сварочные материалы базовой технологии………………………….18

2.2.3 Расчет режимов сварки…………………………………….………….19

2.2.4 Выбор оборудования для сварочно-монтажных работ………..…….20

2.3 Проектная технология……………………………………………………..22

2.3.1 Основные типы сварных соединений в конструкции……………….22

2.3.2 Сварочные материалы базовой технологии……………….…………23

2.3.3 Расчет режимов сварки………………………………………….…….27

2.3.4 Выбор оборудования для сварочно-монтажных работ………………29

2.3.5 Технологические особенности сварки и порядок наложения швов..32

2.4 Сборочно-сварочные приспособления и технологическая оснастка….33

2.5 Контроль качества сварных соединений…………………………………37

2.5.1 Методы и объем контроля качества сварных соединений………….37

2.5.2 Оборудование для контроля качества………………………………..40

3. Организационно-экономическая часть….….……………………….…..41

3.1 Расчет технологической себестоимости 1 кг наплавленного

металла (Базовый вариант)…………………………….………………………..41

3.2 Расчет технологической себестоимости 1 кг наплавленного

металла (Проектный вариант)……………………………………….…………45

3.3 Компоновка сборочно-сварочного участка……………………………..50

4. Охрана труда в сварочном производстве ………………………..………51

4.1 Охрана труда при производстве сварочных работ…………………..….51

4.2 Требования охраны труда к оборудованию и инструменту……………54

4.3 Требования к персоналу……………………………………….………….58

4.4 Расчет загрязнения воздуха рабочей зоны технологическими выбросами……………………………………………………………….……….60

ЗАКЛЮЧЕНИЕ……………………………………………………….….….…62

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………………….….64

ПРИЛОЖЕНИЕ…………………………………………………………………65

Сварная ферма является основным конструктивным элементом при сборке кровель цеховых зданий и павильонов. Поэтому разработка эффективных технологических процессов изготовления конструктивных элементов является актуальной задачей.

Поскольку сварные швы незначительной длины и расположены в разных положениях, необходимо выбрать наиболее эффективный способ сварки. Поэтому, исходя из конфигурации швов, для производства фермы целесообразно внедрить механизированную сварку в среде защитных газов. Данные швы экономически нецелесообразно сваривать автоматическими способами.

Одновременно с внедрением данного способа сварки, для большей эффективности новой технологии, необходимо применить сборочно-сварочные устройства оснащенные фиксаторами и быстродействующими прижимами.

Эффективность сборочно-сварочных работ может быть достигнута путем разбивки фермы на технологические узлы, которые изготовляются на разных участках. Это касается сборки и сварки профилей и косынок, после чего они связываются уже в готовые узлы.

Сварку узлов целесообразно проводить на установке, которая оборудована колонной для подвесного полуавтомата и соответствующим стендом. Для обеспечения стабильного качества продукции и уменьшения количества брака на выходе технологического процесса изготовления фермы необходимо разработать схему обеспечения качества.

1. Общая часть

1.2 Общие сведения о конструкции

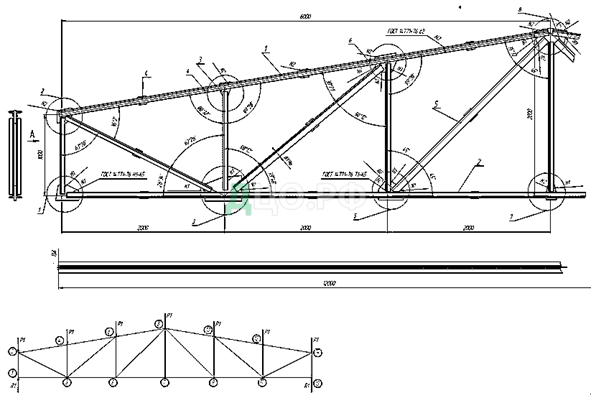

Кровельная ферма — это сварная конструкция с габаритными размерами 12000х2000 (Рисунок 1) состоит из верхних, нижних, и поперечных поясов.

Рисунок 1 – Кровельная ферма

Для изготовления поясов данной фермы, в зависимости от нагрузки, используются стержни состоящие из двойных уголков.

Всего имеется три типа стержней:

1-3 — L56х56х6

2-3 — L63х63х6

Для крепления поясов между собой служат конструктивные элементы называемые фасонками, которые и являются узлами связывающими пояса фермы

1.3 Характеристика основных материалов конструкции

Материал для изготовления фермы – Сталь 09Г2С (ГОСТ 380-88).

Химические свойства

Из справочника выясняем химический состав данной стали.

Таблица 1 — Химический состав стали 09Г2С

Исходя из химического состава, сталь 09Г2С относится к низко легированным, поскольку суммарное количество легирующих элементов в ней менее 5% и по количеству углерода низкоуглеродистая, так как содержание углерода в ней – 0,2%. Класс стали перлитный. Химически активных элементов в ее составе нет.

Механические свойства.

В справочнике находим механические свойства этой стали.

Таблица 2 — Механические свойства стали 09Г2С

Свариваемость

Проверяем склонность металла шва к возникновению горячих трещин при наиболее неблагоприятных условиях (содержание легирующих примесей).

Так как HCS=0,0029<0,004, ниже допустимых границ, то металл не имеет склонности к образованию горячих трещин.

Проверяем возможность образования холодных трещин при наиболее плохих условиях (при максимальном количестве легирующих примесей)

C_экв=С+Mn/6+Cr/5+(Cu+Ni)/13

C_экв=0,12+1,8/6+0,3/5+(0,3+0,3)/15=0,52

Сэкв=0,52>от 0,4 до 045, — металл имеет склонность к образованию холодных трещин, когда содержимое легирующих элементов достигает максимальных значений. Однако в реальных условиях такое соотношение легирующих примесей маловероятно.

В целом сталь можно отнести к хорошо свариваемой, при среднем содержании легирующих элементов.

1.3 Разработка последовательности изготовления конструкции

Для новой технологии и оборудования разрабатываем соответствующую технологию изготовления фермы.

Таблица 3 – Последовательность изготовления фермы

1.4 Анализ и выбор способов сварки

Для правильного выбора способа сварки необходимо верно оценить все факторы, которые влияют на процесс сварки.

Это такие факторы, как: химический состав материала, толщина, транспортабельность сварного изделия, положение при сварке, доступность, конфигурация соединений и длина швов, точность конструкции, программа выпуска изделия, тип производства, стоимость и т.д.

Во-вторых, выясняем из каких способов целесообразно выбирать.

Это прежде всего типовые способы, которые нашли наибольшее распространение в производстве. К ним относятся: ручная дуговая сварка (Е), механизированная и автоматизированная в СО2 (УП), плавящимся электродом в инертных газах (ИП), автоматическая под флюсом (Ф),электрошлаковая (Ш), газовая (Г), аргонодуговая (ИН).

Также нужно верно оценить приоритетность учета факторов.

Первый один из важнейших факторов это сварочный материал — Сталь 09Г2С.

Выбор способа сварки по материалу.

Поскольку сталь 09Г2С имеет хорошую свариваемость, то для нее из предложенных способов подходят все кроме электроннолучевого (ЭЛ), и лазерного (Л), так как они нецелесообразны для данного материала (исходя из экономических соображений). Наибольшее преимущество в данном случае отдается таким способам: ручная дуговая сварка (Е), механизированная и автоматизированная в СО2 (УП), автоматическая под флюсом (Ф), электрошлаковая (Ш), газовая(Г). Они и остаются для дальнейшего анализа.

Таблица 4 – Преимущества вида сварки

Выбор способа сварки по толщине метала

Следующий важный фактор — толщина свариваемого материала (S=6 мм). Для этих толщин целесообразно использовать такие способы сварки: механизированную и автоматизированную в СО2 (УП) и сварку под флюсом.

Также используется ручная дуговая сварка. Эти способы обеспечивают хорошее качество шва, но ручная дуговая сварка покрытым электродом менее продуктивный способ по сравнению с вышеперечисленными.

Таблица 5 – Преимущества вида сварки

Выбор способа сварки исходя из конфигурации соединений

Доступность сварных швов, их длина и конфигурация, а также программа выпуска, так же имеют большое влияние на выбор способа сварки.

Конфигурация швов сильно усложняет автоматизацию процесса, а также применение сварки под флюсом. Поэтому для дальнейшего рассмотрения остаются механизированная сварка в СО2 и ручная дуговая.

Так как механизированная сварка имеет большую производительность по отношению к ручной дуговой, то для дальнейшего рассмотрения оставляем механизированную сварку в защитных газах. Но поскольку конструкция ответственная, будем использовать смесь СО2, ёАr и О2 для повышения качества сварных соединений.