2. Технологическая часть

2.1 Заготовительное производство

2.1.1 Выбор способа раскроя металлопроката

Раскрой металлопроката уголка осуществляется на плоском столе с роликами, с помощью рулетки и маркера, отрезным способом при помощи станка для рубки уголка. Раскрой листов осуществляется так же на плоском столе с роликами, отрезным способом при помощи гильотины.

2.1.2 Выбор оборудования для раскроя

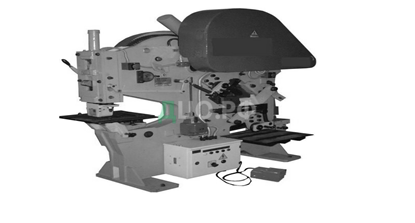

Для нанесения разметки на листе или уголке, используется рулетка с маркером, а также линейка и угольник. Оборудование для рубки уголка представлено на рисунке 3.

Рисунок 3 – Пресс-ножницы для рубки уголка НГ5222

Таблица 6 — Технические характеристики НГ5222

Оборудование для рубки листов представлено на рисунке 4.

Рисунок 4 — Гильотинные ножницы для рубки металла, работающие с рольгангом ERMAKSAN. Серия HGD

Таблица 7 — Характеристики гильотины ERMAKSAN. Серия HGD

2.1.3 Выбор оборудования для подготовки кромок сварных соединений

Разделка кромок не требуется.

2.2 Базовая технология

2.2.1 Основные типы сварных соединений в конструкции

В результате конструктивно — технологического анализа изделия установлено, основной металл 09Г2С, толщина свариваемого металла — 6 мм.

В конструкции имеется два основных вида соединений – тавровое и нахлесточное (рисунок 5).

Соединение сваривается в заводских условиях, в удобном нижнем положении.

Рисунок 5 — Схематическое изображение сечения нахлесточного и таврового соединения.

В справочнике для этой толщины находим тип нахлесточного и таврового соединения: выбираем из односторонних, без скоса кромок.

Выбираем, соответственно, сварные соединения Н1 и Т1 которые отвечают нашим требованиям.

Также в конструкции фермы есть технологические стыковые соединения.

Рисунок 6 — Схематическое изображение сечения нахлесточного и таврового соединения.

Для данного соединения подбираем из ГОСТ 14771-76 тип — С2. Это одностороннее соединение без разделки кромок, выполняемое без подкладки.

2.2.2 Сварочные материалы базовой технологии

В базовой технологии используется ручная дуговая сварка, электродами с основным покрытием. Для сварки используются электроды с основным покрытием марки ОЗС-12.

C — Углерод, % — 0,12

Mn — Марганец (Г), % — 0,35 / 0,7

P — Фосфор (П), % — 0 / 0,045

S — Сера, % — 0 / 0,04

Si — Кремний (С), % — 0,09 / 0,25

Типичные механические свойства металла шва:

Предел прочности – 460 Мпа

Относительное удлинение — 20 %

2.2.3 Расчет режимов сварки

Таблица 8 — Допустимая плотность тока в электроде

2.2.4 Выбор оборудования для сварочно-монтажных работ

Для ручной дуговой сварки электродами с основным покрытием используется сварочный аппарат ТДМ У2 401.

Рисунок 7 – Сварочный аппарат ТДМ У2 401

Таблица 9 – Технические характеристики

2.3 Проектная технология

2.3.1 Основные типы сварных соединений в конструкции

В результате конструктивно — технологического анализа изделия установлено, основной металл 09Г2С, толщина свариваемого металла — 6 мм.

В конструкции имеется два основных вида соединений – тавровое и нахлесточное (рисунок 8).

Соединение сваривается в заводских условиях, в удобном нижнем положении.

Рисунок 8 — Схематическое изображение сечения нахлесточного и таврового соединения.

В справочнике для этой толщины находим тип нахлесточного и таврового соединения: выбираем из односторонних, без скоса кромок.

Выбираем, соответственно, сварные соединения Н1 и Т1 которые отвечают нашим требованиям.

Также в конструкции фермы есть технологические стыковые соединения (рисунок 9)

Рисунок 9 — Схематическое изображение сечения нахлесточного и таврового соединения.

Для данного соединения подбираем из ГОСТ 14771-76 тип — С2. Это одностороннее соединение без разделки кромок, выполняемое без подкладки.

2.3.2 Сварочные материалы проектной технологии

Для правильного выбора способа сварки и сварочных материалов необходимо верно оценить все факторы, которые влияют на процесс сварки.

Это такие факторы, как: химический состав материала, толщина, транспортабельность сварного изделия, положение при сварке, доступность, конфигурация соединений и длина швов, точность конструкции, программа выпуска изделия, тип производства, стоимость и т.д.

Во-вторых, выясняем из каких способов целесообразно выбирать. Это прежде всего типовые способы, которые нашли наибольшее распространение в производстве. К ним относятся: ручная дуговая сварка (Е), механизированная и автоматизированная в СО2 (УП), плавящимся электродом в инертных газах (ИП), автоматическая под флюсом

(Ф),электрошлаковая (Ш), газовая (Г), аргонодуговая (ИН), плазменной дугой (П), электроннолучевая (ЭЛ), и лазерная (Л).

Также нужно верно оценить приоритетность учета факторов.

Первый один из важнейших факторов это сварочный материал — Сталь 09Г2С.

Выбор способа сварки по материалу.

Поскольку сталь 09Г2С имеет хорошую свариваемость, то для нее из предложенных способов подходят все кроме электроннолучевого (ЭЛ), и лазерного (Л), так как они нецелесообразны для данного материала (исходя из экономических соображений). Наибольшее преимущество в данном случае отдается таким способам: механизированная и автоматизированная в СО2 (УП), автоматическая под флюсом (Ф), электрошлаковая (Ш), газовая(Г). Они и остаются для дальнейшего анализа.

Таблица 10 – Целесообразный вид сварки

Выбор способа сварки по толщине метала.

Следующий важный фактор — толщина свариваемого материала (S=6 мм). Для этих толщин целесообразно использовать такие способы сварки: механизированную и автоматизированную в СО2 (УП) и сварку под флюсом. Также используется ручная дуговая сварка. Эти способы обеспечивают хорошее качество шва, но ручная дуговая сварка покрытым электродом менее продуктивный способ по сравнению с вышеперечисленными.

Таблица 11 – Целесообразный вид сварки

Выбор способа сварки исходя из конфигурации соединений.

Доступность сварных швов, их длина и конфигурация, а также программа выпуска, так же имеют большое влияние на выбор способа сварки.

Конфигурация швов сильно усложняет автоматизацию процесса, а также применение сварки под флюсом. Поэтому для дальнейшего рассмотрения остаются механизированная сварка в СО2 и ручная дуговая.

Так как механизированная сварка имеет большую производительность по отношению к ручной дуговой, то для дальнейшего рассмотрения оставляем механизированную сварку в защитных газах. Но поскольку конструкция ответственная, будем использовать смесь СО2 ,Аr и О2 для повышения качества сварных соединений.

Из вышеперечисленного следует, что целесообразней использовать механизированную сварку в защитных газах.

Выбор защитного газа

Основной металл — Сталь 09Г2С относится к материалу с низкой химической активностью. Поэтому допускается применение активного защитного газа – СО2. Но в нашем случае применяем смесь газов, которые обеспечивают мелкокапельный перенос металла электрода и высшее качество поверхности сварного шва.

Кроме внешнего вида шва эта смесь обеспечивает лучшие свойства металла шва по сравнению с СО2, поскольку при сварке в данной смеси имеем меньшее окисление элементов чем при сварке в чистом СО2.

Поэтому, для повышения качества соединений нами предложено использовать смесь 25%Ar+75%CO2.

Выбор сварочной проволоки.

Выбираем сварочную проволоку для дуговой сварки в в смеси газов 25%Ar+75%CO2. Для сварки материала О9Г2С выбираем проволоку из аналогичной группы сталей.

Сварка проходит в смеси газов 25%Ar+75%CO2.

В заводских условиях практически исключается влияние таких факторов, как ветер, который ухудшает защиту, также уменьшено влияние атмосферной коррозии, поэтому можно ограничиться сплошной проволокой с медным покрытием. По каталогу сварочных материалов выбир. проволоку марки Св — 08Г2С (ГОСТ 2246- 70).

Таблица 12 — Химический состав сварочной проволоки Св-08Г2С

2.3.3 Расчет режимов сварки

Для данных типов сварных соединений и шва подходит методика расчета по площади наплавленного металла. Так как данное соединение не имеет сквозного проплавления, и имеет сравнительно большое сечение наплавленного металла.

Площадь наплавленного металла для катета 5 мм будет равняться,мм2:

2.3.4 Выбор оборудования для сварочно-монтажных работ

Для сварки на данных режимах выбираем выпрямитель ВДУ-506

Исходя из полученных данных выбираем источник тока, который отвечает предъявленным к нему требованиям: выбираем источник питания постоянного тока, с жесткой ВАХ, так как это есть необходимыми условиями сварки в СО2.

Для рассчитанных параметров режимов сварки выбираем выпрямитель ВДУ-506.

Преимущества выпрямителей серии ВДУ:

— Надежное зажигание и стойкое горение дуги.

— Наличие термозащиты от перегрузки.

— Возможность как местного, так и дистанционного регулирования сварочных параметров.

— Высокая надежность обмоточных узлов

— Класс изоляции “Н” за ГОСТ 8865-70

Таблица 14- Технические характеристики

Сварочный полуавтомат ПДГ0-510.

Полуавтомат предназначен для сварки изделий на постоянном токе стальной и порошковой проволокой в среде защитных газов.

Рисунок 11 — Сварочный полуавтомат ПДГ0-510.

2.3.5 Технологические особенности сварки и порядок наложения швов

Технологический процесс сварки металлической фермы начинается с изготовления ее элементов: уголков, швеллеров, косынок по заданным чертежам. Изготовленные элементы фермы собирают на стеллаже или в стапелях и скрепляют короткими сварными швами. Если сборка велась на стеллаже, то затем по всей длине фермы устанавливают фиксирующие винтовые прижимы — фиксаторы, которые определяют геометрические размеры собранной фермы.

Собранную ферму снимают со стеллажа для сварки, а стеллаж с установленными на нем фиксаторами используют для сборки следующей фермы.

Последовательность наложения сварных швов при сварке фермы, собранной на прихватках, должна соответствовать технологии, предусматривающей получение минимальных короблений, допустимых без последующей рихтовки фермы.

Узлы фермы (рисунок 12) сваривают последовательно- от середины фермы к опорным узлам. Сначала выполняют стыковые, а затем угловые швы. Если швы — разного сечения, то вначале накладывают швы с большим сечением, а затем — с меньшим. Каждый элемент при сборке прихватывают швом длиной 30-40 мм. Близко расположенные швы нельзя выполнять сразу. Вначале дают остыть тому участку основного металла, где будет накладываться близко расположенный шов. Это снизит перегрев металла и пластические деформации.

2.4 Сборочно-сварочные приспособления и технологическая оснастка

Конструирование установки выполняется на основе:

Изучения чертежей данной конструкции;

Анализа производственной программы выпуска изделий;

Технико-экономического обоснования наилучшего варианта приспособления из числа возможных.

Конструкция установки должна обеспечивать беспрепятственную и быструю установку и снятие изделия, доступность к месту сварки.

Производственная программа выпуска определяет сложность приспособлений, необходимость и целесообразность их оснащения механизмами для комплексной механизации и автоматизации.

В серийном производстве целесообразно использование быстродействующих механизированных устройств сварочной оснастки. Долю ручного труда надо по возможности уменьшить. Человек должен лишь руководить механизированными устройствами, загрузкой и разгрузкой изделия, пуском сварочных автоматов.

Установка с помощью которой происходит сборка и сварка мостовой фермы (схема представлена на рис 4.1.) представляет собой сборочно-сварочный стол 1, к которому приварены упоры (4) и пальцы (3) с помощью которых мы устанавливаем фасонки к которым прижимаем уголки пневматическими прижимами (2) и проводим процесс сборки и сварки с одной стороны.

Рисунок 13 — Устройство для сборки стенок с втулками

После обварки одной стороны, мы кантуем изделие с помощью кантователя с поворотной рамой, который представлено на рисунок 14.

Кантователь состоит из направляющей колонны 1, наружной рамы 3, шарнирного козырька 4 с пневмодамкратами 5, горизонтальных направляющих 10, внутренней рамы 11 и лебедки. Внешняя рама имеет ролики 9 для перемещения в направляющих колоны 1 и ролики 8,

которые опираются на горизонтальную направляющую 10. Внутренняя рама оборудованная электромагнитами 12 и клиновыми захватами и может оборачиваться относительно внешней рамы на осях 7. На рамах , которые имеют канатные блоки 2.

Рисунок 14 — Кантователь с поворотной рамой

Полотнище подается в кантователь по рольгангам и закрепляется на внутренней раме электромагнитами 12 и дополнительно клиновыми захватами 6. После этого лебедкой поднимают обе рамы, в это время ролики 9 поднимаются по направляющим колоны1, а ролики 8 двигаются по горизонтальным направляющим 10. При достижении рамами вертикального положения козырек с помощью пневмодомкрата 5 опускается и рамы занимают наклонное положение, в котором они удерживаются роликами 9, которые опираются на колону 1. После чего Внутренняя рама 11 с помощью лебедки опускается вместе с полотнищем на рольганг, вращаясь на осях 7.

После освобождения захватов и отключения электромагнитов внутренняя рама поднимается вместе с наружной рамой с помощью лебедки и пневмодомкрата 5, поднимающего козырек 4 выше горизонтального уровня, возвращаясь в исходное положение. С целью улучшения процесса механизированной сварки используем вспомогательное оборудование, которое способствует уменьшению трудозатрат сварщика.

Данное оборудование (рисунок 15) представляет собой раму- тележку на которой установлен источник питания (1), баллон с СО2 (2) и катушка со сварочной проволокой (3). Также на раме установлена вращающаяся консольная штанга(6), с подающим механизмом (5), которая поддерживает шланг с горелкой полуавтомата (7). Таким образом достигается уменьшение нагрузки на руку сварщика в радиусе, который обслуживает штанга.

Рисунок 15 — Сварочная консоль с полуавтоматом

2.5 Контроль качества сварных соединений

2.5.1 Методы и объем контроля качества сварных соединений

Объем контроля сварных соединений:

а Внешний(визуальный) осмотр — 100%

б Неразрушительный контроль — 100%

в Радиография — 20% в т.ч. 100% в местах пересечения

г Ультразвуковой контроль — 80%

Визуальному и измерительному контролю подлежат все сварные соединения с целью выявления в ней таких дефектов:

А трещин всех видов и направлений;

Б подрезов;

В наплывов, прожогов, наличия кратеров;

Г смещений и общего отвода кромок сварочных элементов свыше норм

непрямолинейностей соединенных элементов;

Д несоответствие формы и размеров швов требованиям технической документации.

Перед визуальным контролем поверхность сварного шва и близлежащие участки основного металла шириной не меньше 10 мм в обе стороны от шва зачищаются от шлаков и других загрязнений.

Неразрушающий контроль:

К неразрушающему контролю относится радиография и ультразвуковой контроль. В основе данного метода выявления дефектов лежат законы ослабления ионизирующего излучения веществом и способы регистрации интенсивности излучения за объектом, который просвечивается.

В качестве регистраторов излучения в радиографическом методе неразрушающего контроля используют рентгеновские пленки. При просвечивании контролирующих объектов на рентгеновскую пленку расположение, форма и размеры внутренних дефектов оказываются на фотографическом изображении теневой проекции изделия.

Марка пленок данного неразрушающего контроля выбирается специалистом, который осуществляет данный процесс. В качестве источника излучения используются рентгеновские аппараты, напряжение на рентгеновской трубке в которых не должно превышать 150 кв (согласно справочной литературы „неразрушающие методы контроля” С.В. Румянцев).

Радиографический контроль проводится с целью выявления в сварных соединениях внутренних дефектов (трещин, непроваров, пор, шлаковых включений и др.). Контроль сварных соединений сосуда осуществляет лишь специалист, который прошел специальную теоретическую подготовку и практическое обучение и прошел аттестацию в установленном порядке. Метод контроля (Радиографический контроль и ультразвуковая дефектоскопия — оба метода в объединении) выбирается исходя из возможности обеспечения более полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металла, а также применения данного метода контроля для конкретного вида сварных соединений.

Перед контролем соответствующего участка сварные соединения обязательно маркируются таким образом, чтобы их можно было легко выявить на картах контроля и радиографических снимках.

При ультразвуковом контроле используются: ультразвуковой импульсный дефектоскоп по ГОСТ 230949-89 не ниже второй группы с пьезоэлектрическими преобразователями, образцы для настройки дефектоскопа, вспомогательные приборы и аппараты для соблюдения параметров сканирования и измерение характеристик выявленных дефектов.

Дефектоскопы должны быть аттестованы и поверенны в установленном порядке. Сварное соединение подготавливают к ультразвуковому контролю при отсутствии в соединении внешних дефектов. В данной конструкции форме и размеры вокруг шовной зоны разрешают перемещать преобразователь в пределах, который обеспечивает прозвучивание акустической осью преобразователя сварного соединения или его части, подлежащей контролю. Поверхность соединения, по которой перемещают преобразователь, не должна иметь вмятин и неровностей, с поверхности очищаются загрязнения.

Сварное соединение маркируют и разделяют на участки таким образом, чтобы одновременно устанавливать местоположение дефекта по длине шва. Угол ввода луча и границы перемещения преобразователя следует выбирать такими, чтобы обеспечивалось прозвучивание сечения шва прямым и отраженным лучами или только прямым лучом.

Продолжительность развертки следует устанавливать так, чтобы наибольшая часть развертки на экране электронно-лучевой трубки отвечала пути ультразвукового импульса в металле контролируемой части сварного соединения.

Основные параметры контроля:

А длина волны или частота ультразвуковых колебаний (дефектоскопа);

Б чувствительность;

В положение точки выхода луча (стрела преобразователя);

Г угол ввода ультразвукового луча в металл;

Д погрешность глубиномера;

Е мертвая зона;

Ж разрешающая способность по дальности и фронту;

З характеристики электроакустического преобразователя;

И минимальный условный размер дефекта, фиксируемого при заданной скорости сканирования;

К продолжительность импульса дефектоскопа.

2.5.2 Оборудование для контроля качества

Все дефекты, которые могут возникнуть при сварке данной конструкции можно обнаружить визуально с использованием 10-20 кратной лупы. Используя лупу, можно обнаружить волосяные трещины. Форму шва проверить используя шаблоны, линейки, угольники. Если в ходе визуального осмотра возникнет предположение о наличии трещин (в нутрии шва), то участок зачищают личным напильником, наждачной бумагой, промывают спиртом и травят 10% раствором азотной кислоты до появления матовой поверхности и осматривают. После осмотра снова зачищают наждачной бумагой, протирают спиртом, для удаления кислоты. Ультразвуковой дефектоскоп – это прибор, который используется для обнаружения неоднородностей и внутренних дефектов изделий. Ультразвуковая волна подается в проверяемый шов, если повреждение присутствует, то волна отклоняется от своего нормально направления. Такое явление будет отражено на приборе и специалист по обследования зафиксирует этот момент и сможет дать характеристику обнаруженному дефекту.