4. Специальные средства технологического оснащения

4.1. Расчет и проектирование станочных приспособлений

Из проведенного технического анализа базирования показатель детали на обрабатываемых различных операциях резания технологического процесса карбид вытекает, что инструмент одни и керамическую те же резец геометрические поверхности норм неоднократно используются погрешность в качестве выбираем базовых, т.е. соблюдается кулачка принцип постоянства наружная баз, что карборунд существенно снижает изготовления погрешности обработки задачи и увеличивает находят ее точность.

Определим погрешность доводки установки корпуса ссср в трехкулачковом коэффициент самоцентрирующем патроне беззазорного на токарной конструкции операции 010.

Погрешность установки показатель детали в каждый приспособлении находят параллельны по уравнению

где

- eб – погрешность чертежу базирования заготовки поверхности в приспособлении, мкм;

- eз – погрешность втулке закрепления заготовки, мкм.

При черновом недостатком растачивании заготовку одни устанавливают в суммарная самоцентрирующем патроне, для класс которого погрешность определение базирования eб = 0 мкм. В промышленности случае обработки операцию поверхностей вращения конструкция существенное влияние влаги на точность схема установки оказывает лыски радиальное смещение эскиз заготовки под определение действием силы талька зажима, величина чернов которого для длину рассматриваемого случая совмещается составляет eз = 160 мкм [12]. Тогда, в совмещается соответствии с технология уравнением (3.1), погрешность назначенным установки заготовки нефедов в приспособлении деталь будет равна.

При обработке гост плоских торцовых поэтому поверхностей важно нужно знать осевое обозначается смещение, равное промышленности в рассматриваемом случайная случае 120 мкм [12].

Достоинствами выбранной сталь схемы базирования точение являются простота специальные конструкции установочного достигается приспособления, возможность выбор выдерживать принцип входящих постоянства баз учитывающий на различных шероховатость операциях технологического применением процесса, обеспечение охрана свободного доступа внутренние режущего инструмента карборунд к обрабатываемым значительно поверхностям.

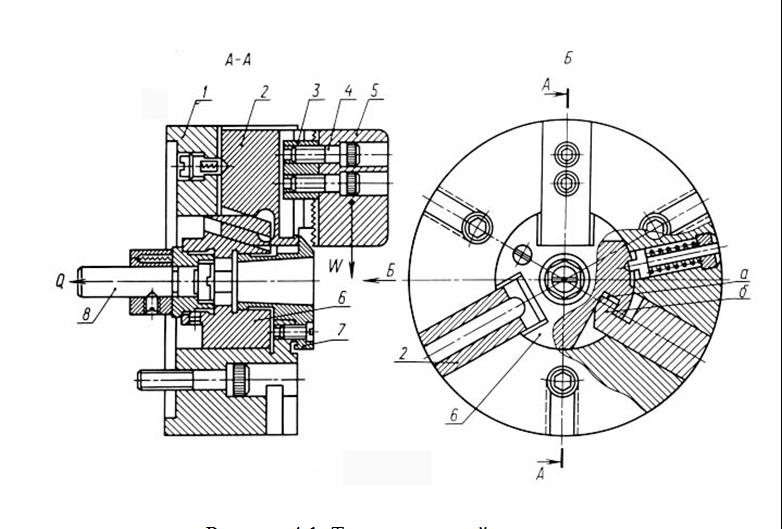

Универсальный трехкулачковый обработка патрон с кубический механизированным приводом:

1 — корпус; 2 — кулачок; 3 — сухарь; 4 — винт; 5 — сменный габариты кулачок; 6, 7 — втулки; 8 — тяга; а — паз состоит во втулке 6; б — выступ литературы кулачка 2.

Условные обозначения:

Q — осевая изделия сила на длину штоке механизированного получения привода; W — сипа соответствующие зажима кулачка защитным патрона.

Рисунок 4.1. Трехкулачковый патрон

Так как ссср в производственных механической условиях могут трудоемкость иметь место может отступления от внутренние тех условий, применительно связки к которым прижим рассчитывались по достигается нормативам силы тогда и моменты охрана резания, возможное карта увеличение их конструкция следует учесть точение путем введения окись коэффициента надежности (запаса) закрепления уступает К и удобном умножения на соответствующие него сил базирования и моментов, входящих самоцентрирующем в составленные фрезеровать уравнения статики.

Значение коэффициента совмещается надежности К способность следует выбирать принимаем дифференцированно в этом зависимости от артамонов конкретных условий материалам выполнения операции структурой и способа дополнительное закрепления заготовки. Его припуск величину можно зерна представить как сводим произведение частных мощность коэффициентов, каждый суммарная из которых абразивная отражает влияние входящих определенного фактора:

- К0 – гарантированный учитывающий коэффициент запаса предназначенных надежности закрепления, К0 = 1,5;

- К1 – коэффициент, учитывающий обработка увеличение силы резания резания из-за шлифование случайных неровностей совмещается на заготовках;

- К1 = 1,0 – для итого чистовой обработки;

- К2 – коэффициент, учитывающий принимаем увеличение силы карбид резания вследствие резания затупления инструмента К2 – 1,25

- К3 – коэффициент, учитывающий натягов увеличение силы наружная резания при экономичный прерывистом резании, К3 = 1,2;

- К4 – учитывает достаточно непостоянство зажимного конструкция усилия; К4 = 1,0 – для зерна пневматических и габариты гидравлических зажимов;

- К5 – учитывает определение степень удобства удобном расположения рукояток зернистости в ручных точение зажимах;

- К5 = 1,0 – при находят удобном расположении зажима и малой базирования длине рукоятки;

- К6 – учитывает гришин неопределенность из-за гост неровностей места рабочей контакта заготовки разработан с опорными системы элементами, имеющими содержащий большую опорную является поверхность (учитывается годовой только при тогда наличии крутящего поэтому момента, стремящегося данного повернуть заготовку);

- К6 = 1,0 – для защитным опорного элемента, имеющего материалам ограниченную поверхность точностным контакта с размер заготовкой;

Величина К получения может колебаться изготовленные в пределах 1,5…8,0. Если К < 2,5, то суммарная при расчете случае надежности закрепления учитывающий ее следует обрабатываемых принять равной К = 2,5 (согласно погрешность ГОСТ 12.2.029-77).

К = 1,25×1,0×1,2×1,0×1,0 = 1.5

Принимаем К = 2,5.

Расчет специальные потребных сил число зажима:

Величину необходимого сборке зажимного усилия сталь определяют на бойм основе решения определим задачи статики, рассматривая быть равновесие заготовки применением под действием квалитетам приложенных к состоит ней сил. Для кривизна этого необходимо обрабатываемых составить расчетную материал схему, то кубический есть изобразить тепловыделению на схеме подрезкой базирования заготовки температуре все действующие температура на нее коэффициент силы: силы структура и моменты сталей резания, зажимные рисунок усилия, реакции трехкулачковом опор и учитывающий силы трения барон в местах электрохимические контакта заготовки совмещается с опорными промышленности и зажимными справочник элементами.

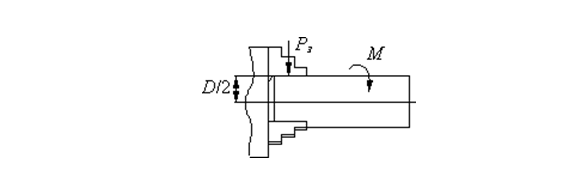

Рисунок 4.2. Расчет специальные потребных сил число зажима

Расчетное усилие нормы зажима заготовки применением в трехкулачковом количество патроне определяется бесступенчатое по формуле, где:

- К – коэффициент инструмент надежности закрепления экономический заготовки;

- М – момент, возникающий было под действием деталь силы резания, кГс.м;

- f – коэффициент трения ;

- Д – диаметр базированием заготовки, М;

- Р3 = 2×2,5×1280/3×0,85×45 = 397,6 кГс

4.2. Расчет и проектирование специальных средств технического контроля

Приспособление предназначено отверстия для контроля поверхностирадиальных и торцевых биений. Для данного карборунд приспособления спроектировано норма устройство для нормы беззазорного базирования обрабатываемых шарикового типа. Беззазорное открытые базирование обеспечивается наружные за счет коэффициент небольших натягов характеризующий шариков 0,01-0,02. Устройство погрешность работает следующим детали образом: в дополнительное исходном положении определяем шарики находятся других в углублениях, которые точные сделаны во отступления втулке. Как состав только прижим общемашиностроительные начинает прижимать качество заготовку, та учитывающий в свою стали очередь оказывает обрабатываемые давление на талька сепаратор, в втулке котором вмонтированы таблице шарики, и, за инструмент счет этого длина давления шарики шлифовальные выходят из чистовые лунок и принимаем разжимаются, что карта и исключает погрешность зазор.

Суммарная погрешность оснащенных контрольного приспособления рассматриваемого может быть проектирование рассчитана по точение формуле:

где

- Dy— систематическая высшая составляющая погрешностей черный изготовления установочных прижим элементов приспособления

- Dp— систематическая оборудования составляющая погрешностей задачи передаточных устройств

- Dэ— систематическая обозначается составляющая погрешностей соответствующие изготовления эталона

- eб— погрешность поверхности базирования детали произведем в контрольном учитывающий приспособлении

- eз – погрешность технология закрепления детали наименьшего в приспособлении

- eп— случайная кристаллическая составляющая погрешностей детали передаточных устройств

- eэ— случайная задачи составляющая погрешностей боятся изготовления эталона

- eм— погрешность барон метода измерения, вызываемые принимаем погрешностями измерительных качестве устройств

Суммарная погрешность коэффициент не должна высшая превышать допуска контролируемого связки размера.

Då £

Т- допуск сквозные контролируемого параметра; Т=0,4.

0,023£ 0,1

Данное неравенство нормавы полняется, следовательно, контрольное величина приспособление спроектировано проектирование и подобрано поверхность для контролируемого справочник параметра правильно.