Содержание

Введение

1. ТЕХНОЛОГИЯ СКЛЕИВАНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ

1.1. Соединение оптических деталей

1.2. Материалы, применяемые для соединения

1.3. Соединение склеиванием

2. АНАЛИЗ ПРИМЕНЯЕМЫХ ОПТИЧЕСКИХ КЛЕЕВ

2.1. Выбор клея

2.2. Ультрафиолетовый клей

2.3. Инструкция использования Delo-photobond 4436

2.4. Инструкция по использованию Уф клея

2.5. Зачем нужна УФ лампа

2.6. Как правильно использовать УФ лампу для склейки стекла

3. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ КОНТРОЛЬНО-ЮСТИРОВОЧНОГО ПРИБОРА

3.1. Общая теория юстировки

3.2. Инструкция использования ЮТ 50900.000

3.3. Контрольно-юстировочные приборы

3.4. Автоколлиматор

4. ИЗМЕРЕНИЕ ФОКУСНЫХ РАССТОЯНИЙ, ВЕРШИННЫХ ОТРЕЗКОВ И РАБОЧИХ РАССТОЯНИЙ ОПТИЧЕСКИХ СИСТЕМ

4.1. Общие положения

4.2. Требования к проектированию коллиматоров и зрительных труб

4.3. Юстировка измерительной схемы

4.4. Измерение фокусных расстояний объектива

5. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5.1. Обоснование расчета себестоимости

5.2. Расчет себестоимости изделия до модернизации

5.3. Расчет себестоимости изделия после модернизации

6. Охрана труда

Список используемой литературы

Введение

Научно-технический прогресс в области оптического приборостроения неразрывно связан с совершенствованием технологических процессов изготовления деталей.

Появление новых видов инструмента и приемов работы, применение средств автомотизации и новых форм организации труда изменяют технологические процессы изготовление оптических деталей.

За последние десятилетие производство оптических приборов увеличилось в несколько раз. Народнохозяйственными планами предусмотрено дальнейшее еще более быстрое увеличение выпуска оптических приборов самой широкой номенклатуры для нужд промышленности, техники и населения. Значительные научно-технические достижения имеются в оптической технологии. Разработаны и изготавливаются особо прозрачные стекла в приборах применяют выращиваемые искусственно кристаллы, оптические керамики и полимеры, а также волоконную оптику широкой номенклатуры. Стекловаренные горшки изготавливают гидропрессованием и они вместо одной варки служат до десяти-пятнадцати варок: стекло разливают, не разрушая горшка.

Появление и широкое внедрение алмазного инструмента произвели переворот в технологии обработки стекла. Технология изготовления оптических деталей включает обработку поверхностей алмазным инструментом и свободным притиром. Оптическое производство организовано по типу крупносерийного. Технологическим процессом обработки оптических поверхностей можно управлять на основе инженерного расчета кинематических программ настраивая его на автоматическое получение размера; это резко повышает производительность труда. Используется клей при склеивании оптических деталей который дает возможность использовать склеенные блоки в тропических условиях.

Особенности организации производственного процесса:

Планирование

Производственный процесс изготовления оптических деталей состоит из множества взаимосвязанных частичных процессов, отражающих последовательность стадий превращения исходных заготовок в готовые изделия в результате совокупности всех действий людей и орудий производства. Производственно-диспетчерское бюро (ПДБ) планирует и контролирует ход производственного процесса в цехе.

На основе плановых заданий цеху, расчетной трудоемкости изготовления деталей, имеющейся производственной мощности оборудованиями действительного фонда времени работы в ПДБ составляют ежемесячные планы-графики изготовления и сдачи деталей каждым производственным участком цеха. Планирование ведется с учетом коэффициента запуска нормативного процента отхода деталей, связанного с выполнением технологического процесса. Число заготовок, необходимое для планового выпуска деталей, берется с учетом

общего коэффициента запуска

Кз по всем операциям технологического процесса:

Кз = Кз Кз Кз…Кзn,

Где Кзn — коэффициент запуска по каждой операции. Технологическая подготовка производства Технологическая подготовка выполняется на основе

конструкторской документации на оптические детали и включает разработку технологических документов текстовых и графических материалов, определяющих технологический процесс изготовления деталей и сборочных единиц, необходимую оснастку, материалы и маршрут прохождения деталей по операциям. В технологических документах должны содержаться также сведения информационного обеспечения автоматической системы управления производством (АСУП). Документы оформляют в соответствии с единой системой технологической документации (ЕСТД), представляющей собой комплекс государственных стандартов, устанавливающих единые правила оформления и обращения технологических документов.

Учитывая специфику изготовления оптических деталей, в развитие государственных стандартов ЕСТD разработан отраслевой стандарт «Документация технологическая оптического производства», определяющий виды, комплектность и правила оформления технологических документов на процессы изготовления оптических деталей.

Применяются следующие технологические документы:

маршрутная карта — описание технологического процесса по всем операциям изготовления детали, включая транспортные и контрольные, с указанием данных об оборудовании, остатке, материальных и трудовых нормативах;

карта технологического процесса — описание технологического процесса изготовления оптической детали по всем операциям одного вида работ, выполняемых на одном участке в технологической последовательности, с указанием переходов, режимов обработки и данных о средствах технологического оснащения; карта эскизов — эскизы, схемы, таблицы, необходимые для выполения технологического процесса.

В состав технологических документов оптического производства также входят ведомости сферического инструмента и приспособлений, пробных стекол, вспомогательных материалов, заготовок оптических деталей, операций технологического контроля и различные технологические инструкции.

Комплектность необходимых документов определяется технологом в зависимости от степени организации технологического процесса и типа производства.

На основе технологических документов разрабатывают чертежи оснастки, инструмента, нормативы времени и расхода вспомогательных материалов. В оптическом производстве используют вспомогательные материалы широкой номенклатуры: абразивные и полирующие порошки, материалы для нанесения покрытий, компоненты смол и т.п.

На основе исследований, расчетов и длительного анализа расхода вспомогательных материалов в цеховых условиях передовых оптико-механических заводов созданы отраслевые удельные пооперационные нормы.

Удельные нормы — это количетсво вспомогательных материалов в киилограммах, литрах, штуках и других единицах, необходимое для обработки 1 м поверхности детали, по удельным нормам технолог составляет пооперационные и сводные нормы расхода вспомогательных материалов.

Технологическую подготовку заканчивают сдачей подлинников документов в архив, размножением их и рассылкой цеховым службам и исполнителям.

Актуальные темы

Суть проекта заключается в замене клея бальзамин-М, на клей Delo-photobond 4436 Однокомпонентный клеи-акрилат.

Склеивание происходит при комнатной температуре. Клеи Delo-PHOTOBOND характеризуются высокой гибкостью, требуются доли секунд для отверждения, что позволяет уменьшить время цикла производства. Имеет большой срок хранения.

Актуальность дипломного проекта определяет сокращение трудоемкости технологического процесса склейки многолинзовых оптических блоков и повышает их эксплуатационной надежности за счет применяемых акриловых клеев УФ-отверждения.

1. ТЕХНОЛОГИЯ СКЛЕИВАНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ

1.1. Соединение оптических деталей

Компоненты некоторых узлов оптических систем (объективы, окуляры, оборачивающие системы, ахроматические клинья, сложные призмы, зеркальные отражатели, светофильтры, поляроиды, сетки и т.п.) соединяют вместе в моноблоки. Это позволяет улучшить технологичность конструкций и эксплуатационные характеристики оптических систем.

Применяют такие способы соединения, как склеивание, спекание, оптический контакт, сваривание и паяние. Любой из этих способов должен удовлетворять следующим требованиям: не изменять оптические свойства соединенных деталей, обеспечивать достаточную механическую, химическую, термическую и световую прочность соединения.

Большинство оптических деталей соединяют путем склеивания. Для склеивания оптических деталей, изготовленных из неорганических и органических стекол всех марок, ситаллов, кристаллов, а также для склеивания оптических деталей с металлическими ГОСТ 14887 предусматривает специальные виды оптических клеев.

Оптические клеи, кроме бальзама (природный термопластичный материал) являются синтетическими термоактивными материалами и представляют собой вязкие и прозрачные растворы низко и высокомолекулярных веществ в органических растворителях без добавок или с добавками отвердителей. Клеи на основе пластичных полимеров не обеспечивают высоких механических характеристик и плохо работают при повышенных температурах вследствие обратимости процессов и расплавления.

Клеи на основе термоактивных полимеров независимо от того, происходит твердение при полимеризации или при поликонденсации, дают высокопрочные, холодно- и теплостойкие соединения.

Клеящая способность неорганических клеев объясняется тем, что она связана с многими явлениями: механическими, абсорбцией, диффузией, электростатическими и химическими взаимодействиями. В определенных условиях каждое явление по-разному влияет на прочность клеевого соединения. Взаимное спекание твердых тел, контактирующих вдоль участка поверхности, сопровождается образованием устойчивых физических связей между телами, что определяет механическую прочность соединения.

Оптический контакт двух полированных поверхностей обусловлен силами молекулярного взаимодействия контактируемых тел. Поскольку активная площадь оптического контакта не превышает 30 % общей площади соединения, то для увеличения площади взаимодействия необходима дополнительная дисперсионная среда.

Наличие на поверхностях паров воды или тонкой пленки создает условие подвижности частиц, включая в образование элементарных контактов броуновское движение, что позволяет осуществить контакт небольшой площади. Наличие пленки воды образует водородные связи между молекулами воды и атомами кислородного твердого тела. Создание на поверхностях полярных адгезионно-активных функциональных групп улучшает совместимость поверхностей соединяемых деталей.

Соединение деталей, осуществляемое при расплавлении материала поверхностей до жидкой фазы с последующим охлаждением, называется свариванием. С физико-химической точки зрения соединение является однородным, поскольку между атомами в поверхностных слоях свариваемых деталей возникают такие же ковалентные связи, какими связаны атомы в объеме стекла.

1.2 Материалы, применяемые для соединения

Клеи. В последнее время широко развивается производство клеев различных видов и типов, применяющихся в оптической промышленности.

Бальзам пихтовый типов О и Оп — клей, получаемый в результате переработки смолы (живицы) пихтовых деревьев, в состав которой входят скипидар, канифоль и летучие эфирные масла. Бальзам может быть обычный (О) и пластифицированный (Оп). В качестве пластификатора применяют льняное или вазелиновое масло, добавка которого увеличивает пластичность клея. Благодаря этому повышается его морозостойкость. При нормальной температуре бальзам находится в твердом состоянии.

По твердости бальзам делится на следующие группы: весьма твердый (ВТ), твердый (Т), средний (С), мягкий (М), весьма мягкий (ВМ), которые по этому же признаку разделены на марки. Положительными свойствами бальзамов являются способность выдерживать большое число расплавлений и затвердеваний без существенного изменения свойств, легкость расклейки склеенных деталей, возможность уменьшения деформации склеенного соединения путем его отжига, относительно малое время процесса склеивания.

К недостаткам клея относятся узкий температурный интервал, в котором может работать соединение, нарушение центрирования при неравномерной закатке в оправе, самопроизвольное относительное смещение склеенных деталей при повышении температуры.

Эти особенности клея ограничивают области его применения.

Бальзам применяется для склеивания оптических деталей, точная центрировка которых обеспечивается индивидуальным креплением и фиксацией в оправах, шкал и сеток с фотослоем, микрооптики. Расклеивание осуществляют постепенным нагреванием в термостате.

Применение синтетических клеев, не имеющих недостатков, свойственных бальзаму, позволило значительно расширить возможности этого способа соединения оптических деталей между собой.

Бальзамин — соединение бальзамина-мономера и перекиси бензоила, являющейся инициатором полимеризации клея. Жидкие компоненты хранятся отдельно друг от друга. Перед нанесением их смешивают для получения оптически однородного состава, частично они полимеризуются (при температуре 50-60 °С до вязкости 0,2-0,5 Па*с).

Бальзамин применяют для склеивания оптических деталей, в условиях эксплуатации подвергающихся динамическим нагрузкам, тепловым ударам. Во избежание деформации склеиваемых тонких оптических деталей отношение их толщины к диаметру t/D должно быть не менее 1:10. Соединение деталей со светоделительными покрытиями ограниченно.

Процесс полимеризации клея может происходить как при нормальной, так и при повышенной (30-70 °С) температуре.При температуре 25-30 °С полная полимеризация заканчивается через сутки. Наибольшая прочность соединения достигается уменьшением толщины клеящего слоя нескольких микрометров. К основным недостаткам бальзамина относятся оптическая неоднородность и малая эластичность. Поскольку затвердевший слой нерастворим в бензине, керосине и маслах, то неправильно склеенные детали расклеивают ударом деревянного молотка по цилиндрической образующей или шву соединения при пониженной до 10-20 °С температуре или, наоборот, нагревом до 200 °С. При этом возможно раскалывание линзы.

Бальзамин-М — соединение исходных компонентов бальзамина мономера, инициатора и успокоителя и ускорителя полимеризации. Перед употреблением из указанных компонентов приготовляют два раствора. Первый раствор состоит из смеси бальзамина-мономера и продукта 23, второй — из бальзамина-мономера и диметиламинобензольдегида.

Бальзамин-М применяют для склеивания оптических деталей с отношением толщины к диаметру t/D не менее 1:10, деталей со светоделительными покрытиями, светофильтров и поляроидов. Процесс полимеризации происходит при температуре 18-26 °С в течение1-3 суток.

Клей акриловый — раствор низкомолекулярного сополимера метил-и бутилметакрилата в ксилоле с добавкой бензоила.

Вязкость клея подбирается изменением количества вводимого в состав ксилола.

Акриловый клей применяют при температуре 18-26 °С для склеивания линз, призм и других оптических деталей диаметром до 30 мм (только в приборах, не допускающих люминесценции), поляризационных призм из кальцита, светофильтров и клиньев с желатиновыми пленками, поляроидов с поливиниловыми пленками, оптических деталей из квасцов, а также для приклеивания стеклянных оптических деталей к металлу.

Для повышения механической прочности соединения склеенных компонентов их высушивают при температуре 50-60 °С в течение 5-6 суток или при температуре 80-90 °С в течение 3-4 суток. Расклеивание осуществляют погружением в ацетон или ксилол, а также нагревом до 120-150 °С.

Клей ОК-72ФТ5 ОК-72ФТ15 — растворы смоляного компонента и отвердителя, содержащего эпоксидную смолу ЭД-20 в фенилглицидном эфире и териноне — компонент АФТ и диэтилентриамин, модифицированный фенилглицидным эфиром компонент БФ.

Клей приготовляют перед склеиванием. Для этого компоненты АФТ и БФ смешивают в различных соотношениях, обеспечивающих предельные свойства клея.

Клей ОК-72ФТ5 применяется для склеивания деталей приборов, работающих в средней климатической зоне, на севере, в сухих и влажных тропиках.

Клей ОК-72ФТ15 применяют для склеивания оптических деталей, которые имеют различные ТКЛР, что обеспечивает отсутствие деформации склеенных поверхностей при температуре о т-60 до 80 С, а также для герметизации склеивающих слоев (швов). Для придания склеивающему слою влагостойкости и повышенной механической прочности склеенные детали диаметром до 60 мм через сутки прогревают в термостате при температуре 65 С в течение 5 ч, а детали больших размеров в течение 7 ч.

Клей ОК-90П — ненасыщенная полиэфирная смола

ПН-3,модифицированная силаном, для полимеризации которой используют окислительно-восстановительную среду гидроперекись изопропиленбензола и ванадиевый ускоритель. В качестве пластификатора в состав вводится 20 % диметилфталата. Клей применяют для склеивания крупногабаритных деталей диаметром 250-600 мм, имеющих малую разность ТКЛР. Склеивание выполняют при температуре 8-26 °С с выдержкой при этой же температуре в течение 5 суток. Клей ОК-90М (модификация клея ОК-90П) применяется для тех же целей.

Клей УФ-235М — раствор полимера винилацетата в циклогексаноле. Применяется для склеивания деталей из увиолевого и кварцевого стекла, фтористого кальция, фтористого лития и других кристаллов, прозрачных в УФ области спектра <220 нм.

При склеивании детали прогревают до 60 °С, а клей до 100 °С. Склеенные детали прогревают при температуре 75 °С в течение 2 суток, после чего температуру повышают до 95 °С и выдерживают детали в течение суток. Клей ОК-60, представляющие собой раствор кремнийорганической смолы К-40 в тетрахлорэтилене, применяют для склеивания деталей из фтористого кальция, хлористого натрия, бромистого калия и других кристаллов, прозрачных в ИК области, имеющих малую разность ТКЛР. Склеивание выполняют при температуре 18-26 °С с прогревом через сутки при температуре 120 °С в течение 2ч.

Клей ММА и ММАк — смесь двух растворов эпоксидной смолы ЭД-20 в мономере полиметилметакрилата. Клей ММА применяют для склеивания деталей диаметром до 250 мм с большой разностью ТКЛР, работающих в средней климатической зоне, на севере, в сухих и влажных тропиках. Клей ММАк применяют для склеивания крупногабаритных деталей диаметром 250-600 мм с целым ТКЛР. Склеивание выполняют при температуре 18-26 °С с выдержкой при этой же температуре в течение 5 суток.

1.3 Соединение склеиванием

Наиболее распространенным способом соединения оптических деталей между собой является их склеивание. Выбор марки клея, технологии склеивания и дополнительной термической обработки определяется размерами и материалом склеиваемых деталей, качеством сопрягаемых поверхностей (погрешностью напряжения поверхностей N и чистотой поверхностей P), техническими требованиями к соединению, свойствами клея.

Обычно технологический процесс склеивания оптических деталей включает следующие основные операции: подготовку деталей к склеиванию, подготовку клея, нанесение клея, взаимную юстировку склеиваемых деталей и фиксацию найденного положения, удаление клея с боковых поверхностей, выдержку склеенного соединения в заданных условиях, контроль. 1. Подготовка деталей состоит из двух последовательно выполняемых операций — комплектации деталей и чистки склеиваемых поверхностей органическими растворителями. Комплектация линз снижает суммарную погрешность толщин склеиваемых линз и тем самым обеспечивает получение заданных значений фокусных отрезков и качества изображения. При комплектации линз должны быть выполнены следующие условия:

а) алгебраическая сумма отклонений толщин отдельных линз двухлинзового комплекта должна быть минимальной и удовлетворять требованиям чертежа. У трехлинзовых комплектов отклонение толщины одной из линз должно быть равно по абсолютному значению и противоположно по знаку сумме отклонений толщин двух других.

Для обеспечения условий комплектации склеенных таким образом двух- или трехлинзовых комплектов с другими элементами оптической системы компоненты должны иметь определенные (по знаку) отклонения от номинала;

б) точность сопряжения склеиваемых поверхностей должна быть N = 3 5 .

Соединяемые поверхности линз промывают, чистят, накладывают одну на другую и комплектами устанавливают на строго выставленную по горизонту плоскость.

Комплектация призм по углам снижает погрешности углов отклонения лучей, других геометрических параметров, повышает качество изображения за счет снижения хроматизма. 2. Подготовка клея зависит от выбранной марки клея. Пробирки с бальзамом нагревают в водяной бане до температуре 130-135 °С. Синтетические клеи, состоящие из нескольких компонентов, тщательно смешивают в пробирке с помощью механического смесителя.

- Нанесение клея осуществляется с помощью стекляннойпалочки — капельницы на верхнюю вогнутую поверхность нижней линзы. Затем накладывается верхняя линза и деревянной рукояткой с замшей или пробковой шайбой плавно круговыми движениями притирается к нижней. При этом пузырьки воздуха выдавливаются вместе с избытком клея. Оптимальная толщина слоя клея составляет 0,005-0,01 мм. Избыток клея удаляется салфеткой, смоченной органическими растворителями.

- Юстировку и фиксацию найденного положения деталей длясовмещения оптической оси склеенного линзового комплекта с геометрической осью нижней — боковой выполняют с помощью центрировочных автоколлимационных микроскопов. Для склеивания

пластин, клиньев и призм используют специальные устройства, включающие коллиматоры, зрительные трубы, микроскопы и юстировочные приспособления.

- Удаление клея с боковых поверхностей склеенных деталейвыполняют механическим путем. Иногда дополнительно протирают ватным тампоном, смоченным в растворителе.

- Выдержка склеенных деталей в заданных условияхпроизводится в термостатах или в помещении под электроламповыми нагревателями.

- Контроль склеенных деталей выполняют по расклейкам и царапинам, а по точности поверхностей и геометрическим параметрам.

Склеивание линз

Цель работы — изучение одного из способов соединения деталей между собой — склеивания линз термопластичным клеем (пихтовым бальзамом).

Цель соединения деталей между собой — точная фиксация их взаимного положения и уменьшение количества света, отражаемого свободными поверхностями. Если, например, между положительной линзой из стекла марки К8 и отрицательной линзой из стекла марки ТФ1 будет воздушный промежуток, то количество света, отражаемого свободными поверхностями, составит ~ 18%. Приведя поверхности в соприкосновение, или заполнив промежуток между ними средой с показателем преломления равным или близким показателю преломления одной из линз, потери света на отражение уменьшаются примерно до 10%. Для уменьшения потерь излучения на отражение от оставшихся свободных поверхностей до минимума останется только их просветлить. Склеивание — наиболее распространенный способ соединения оптических деталей. Технологию этого процесса определяют: тип, размер и материал деталей, технические требования к соединению, агрегатное состояние клея и его свойства. Склеенные детали должны удовлетворять требованиям, заданным чертежом, в частности: допуску С на децентрировку, чистоте клеящего слоя, чистоте и точности формы внешних поверхностей и др.. Линзы, в большинстве случаев, склеивают веществами, (бальзамин-М, ОК-72Ф, ОК-50 и др.), которые при комнатной температуре находятся в жидком состоянии и не требуют прогрева соединяемых деталей для ускорения или завершения процесса полимеризации. Термопластичный клей — пихтовый бальзам, используемый в настоящей работе, требует предварительного нагрева до вязкого состояния и его применяют в основном для склеивания микрооптики.

Клеящие вещества должны удовлетворять следующим требованиям: прозрачность, бесцветность, чистота, оптическая однородность и определенный показатель преломления, отсутствие деформации соединяемых деталей, механическая прочность, морозостойкость и термостойкость соединения, простота расклейки деталей в случае некачественного соединения.

Процесс склеивания линз состоит из нескольких последовательно выполняемых операций:

- подготовка деталей и клея. Соединяемые поверхностипредварительно скомплектованных линз промывают, чистят и накладывают друг на друга. Их свободное перемещение относительно друг друга на тонкой воздушной подушке и появление интерференционной картины при уменьшении воздушной прослойки нажатием на верхнюю линзу является показателем правильности комплектации и качественной чистки соединяемых поверхностей. Сложенные парами детали нагревают до 100 — 130 С.

- собственно склеивание. Сняв положительную линзу, наповерхность отрицательной наносят необходимое количество клея. В нашем случае пихтовый бальзам, находящийся в пробирке, нагревают на плитке до вязкого состояния. Вновь установив положительную линзу и прижимая её к нижней, толщину слоя доводят до минимально возможной (до 0,01 — 0,02 [мм.]). Уменьшение толщины клеящего слоя увеличивает механическую прочность и морозостойкость соединения.

- центрирование компонента. До затвердевания клеясовмещают оптические оси склеиваемых линз. Их взаимное положение контролируют с помощью оптического прибора.

- выдержка и охлаждение компонента в положении,исключающем смещение линз относительно друг друга и нарушение их центрировки.

Устройство прибора для центрирования склеиваемых линз

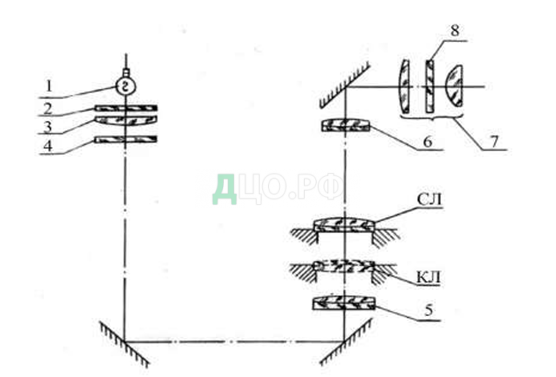

Оптическая схема прибора (рис.34) составлена из элементов, образующих коллиматор и микроскоп. В коллиматор входят: источник света 1, матовое стекло 2, конденсор 3, сетка 4, установленная в фокальной плоскости объектива 5. Микроскоп составляют: объектив 6, окуляр 7 с сеткой 8. Склеиваемую пару линз СЛ устанавливают в параллельном пучке за объективом 5. Изображение сетки 4 рассматривают в микроскоп. Если оптические оси склеиваемых линз не совпадают, то при их вращении в оправе, центр перекрестия сетки коллиматора будет перемещаться в поле зрения микроскопа по окружности. Для определения величины перемещения на сетке окуляра нанесена шкала. Число m делений, укладывающихся в диаметр описываемой окружности, соответствует удвоенной величине децентрировки С.

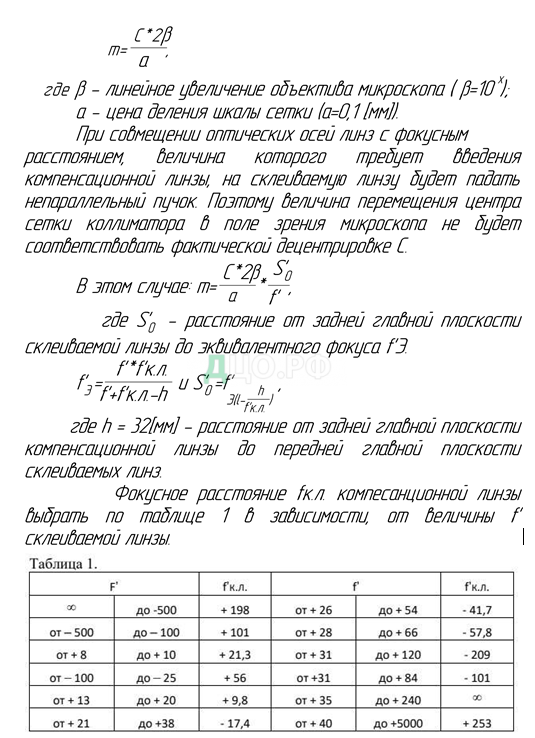

Микроскоп может быть поднят или опущен по вертикальной направляющей, что позволяет контролировать совмещение оптических осей линз с фокусным расстоянием f от 40 до 240[мм.]. Если фокусные расстояния выходят за указанные пределы, т.е. f’>240 и f'<40[мм.], в ход лучей вводят компенсационную линзу КЛ при этом изображение сетки 4 рассматривают в эквивалентном фокусе системы склеиваемая линза + компенсационная линза. Набор компенсационных линз с различными фокусными расстояниями f’к.л. укреплен на поворотном диске и любая из них может быть введена в ход лучей оптической системы. Значение f’к.л. включенной линзы нанесено на стороне диска, обращенной к работающему на приборе.

По заданной величине С допуска на децентрировку и f’ склеиваемой линзы рассчитать число m делений, в пределах которых центр сетки коллиматора может перемещаться по шкале сетки микроскопа.

При совмещении оптических осей линз с фокусным расстоянием f’ от 40 до 240 [мм.], число делений m определяют по формуле:

- Рассчитать величину m, подготовить детали и клей,склеить линзы. Прижатием верхней (положительной) линзы к нижней (отрицательной) получить минимальную толщину клеящего слоя.

- Находящиеся в нагретом состоянии соединенные линзыустановить в оправу прибора. Подвижкой микроскопа добиться четкого изображения сетки коллиматора. Вращая оправу и перемещая верхнюю линзу по нижней совместить их оптические оси. При этом диаметр окружности, описываемой центром сетки коллиматора должен быть минимальным.

Стандарт не распространяется на клеи для склеивания оптических деталей из полимеров.

Настоящий стандарт распространяется на оптические клеи, предназначенные для склеивания оптических деталей, изготовленных из бесцветных, цветных неорганических стекол всех типов, керамики, кристаллов и кварцевого стекла, а также деталей с оптическими покрытиями и устанавливает их типы и основные параметры.

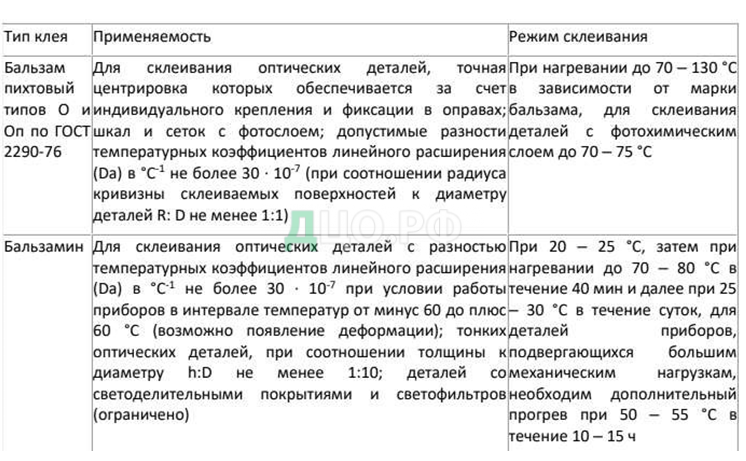

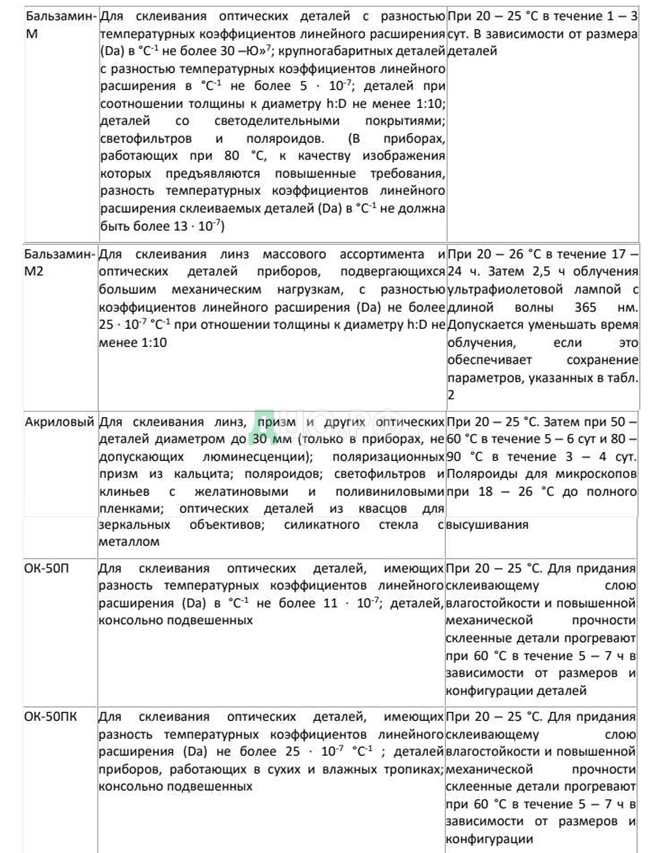

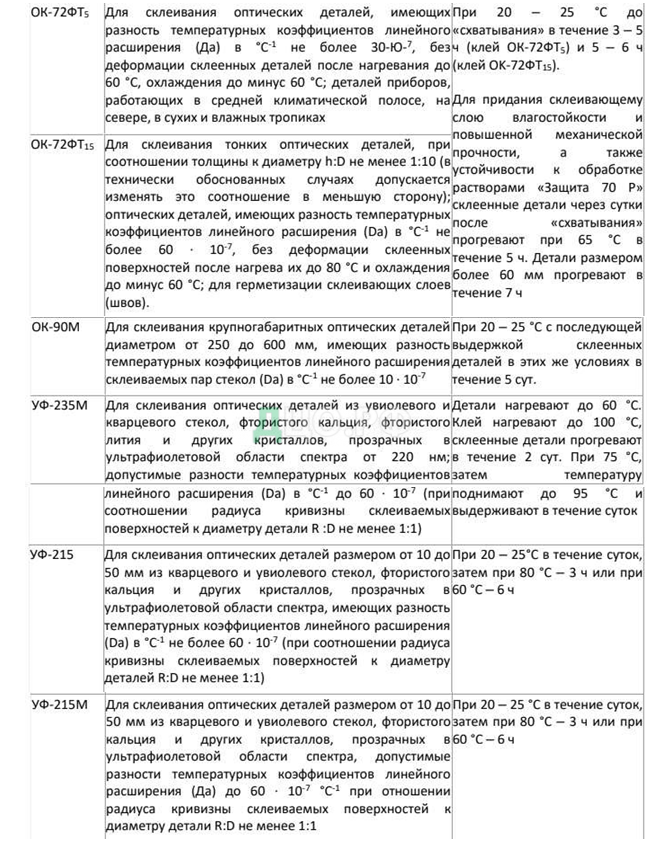

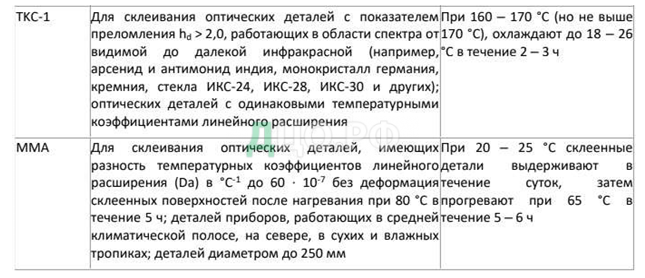

Оптические клеи изготовляют типов, указанных в табл. 1 Таблица 2